重力势能驱动“8”字无碳小车的设计

2017-08-30王豪祝钲淳于泳北京交通大学机械与电子控制工程学院

王豪,祝钲淳,于泳北京交通大学机械与电子控制工程学院

重力势能驱动“8”字无碳小车的设计

王豪,祝钲淳,于泳

北京交通大学机械与电子控制工程学院

本项目设计一种重力势能驱动的自动避障小车,整个环节包括小车的轨迹计算与优化、机构设计、加工和装配调试。无碳小车以“8”形轨迹绕桩循环运行,轨迹曲线的平滑度和形状直接决定了小车的稳定性和绕桩数量。通过建立数学模型,对无碳小车的运动过程进行分析,并对模型中的参数进行不断地调整,最终获得了具体的分析结果和直观的轨迹函数图像,从而确定了影响小车运行轨迹的各参数最优值。

无碳小车;轨迹;数学模型;机构设计;优化

1 引言

目前,国内外学者依托以重力势能为驱动方式,设计出了结构合理的新能源小车,取得了较好的效果。文献[1]设计了采用凹槽凸轮推杆的转向机构的避障小车,但凹槽凸轮转向机构设计、加工困难。文献[2]小车进行数学建模进行转向轨迹的仿真研究,但缺乏具体结构优化设计。文献[3]关于制造材料对无碳小车进行理论研究,文献[4]于小车研究对可持续发展的重要作用进行讨论。对于无碳小车的避障问题,其典型核心转向机构大致有平面四杆机构、曲柄滑块机构、凸轮机构、不完全齿轮机构等。但各种小车行驶轨迹的准确性、稳定性得不到保证。基于节约能源和无碳环保的理念,设计一种具有方向控制功能的小车,驱动其行走及转向的能量是由重力势能转换而得到。提出了基于空间四杆转向机构的无碳小车其绕行轨迹为“8”型,针对无碳小车不同结构尺寸参数计算小车绕行周期及初始摆放角度,有利于无碳小车的调试。

2 机械结构设计方案

自主设计的无碳小车分为车架底盘、原动机构、传动机构、转向机构、驱动机构、微调机构六个模块,分别针对每一个模块进行多方案设计比较,从而得到最优的方案。运用Solidworks进行三维实体建模并进行运动仿真,综合考虑材料性能、工艺、成本对每个零件进行详细结构设计。

2.1 传动和双轮驱动机构设计

设计一种变径定比滑轮[5],砝码通过绳索与无碳小车后轮轴相连,经定滑轮对小车后轮产生驱动力矩,为了充分利用砝码重力势能,减小砝码下降加速度,无碳小车变径定比滑轮结构形式。驱动机构为齿轮传动,齿轮传动具有:效率高,传动比稳定,工作可靠性高等优点。(见图1)

采用双轮驱动的机构优化设计,即对两后轮都分别有单向轴承,当小车做圆弧转动行使时,外侧轮的速度高于内侧轮的速度,内侧轮为驱动轮,驱动轴的动力作用在内侧轮上,外侧轮则相对差动。最外侧安装在后轮的单向轴承是为了防止后轮轴向窜动,影响小车运动轨迹,避免给小车带来不必要的误差。双轮驱动的优点是动力均匀,行使速度平稳。大大降低小车停车和侧翻的可能性。

2.2 转向机构

转向机构可用凸轮转向机构或曲柄转向机构。曲柄转向机构包括曲柄连杆机构和曲柄滑块机构[7]。曲柄连杆机构又可分为RSSR空间四杆机构和平面四杆机构。RSSR机构作为空间四杆机构的典型代表,其运动特性远比平面四杆机构复杂得多,并且具有多样性的特点。我们采用RSSR空间四杆机构[8]的图解分析法来设计该无碳小车的转向机构,以满足适应机构运动精度要求而进行结构参数调整的要求。

2.3 微调机构

微调机构是针对小车运行方向偏离的调节来设计的,目的是为了减小调节误差,要做到“大调节,小变化”的调节效果。因小车的轨迹对转向机构的尺寸精度要求极高,为了精确快捷的调出理想轨迹曲线,小车就必须采用微调机构,保证小车转向机构各尺寸精度,这也是达到高水平的关键。

2.3.1 微调机构原理

图1 双轮驱动机构设计

首先假设连杆可以自由伸长,当摇杆中的杆A由状态1调节到状态2时,连杆被拉长了,实际中连杆可以看成刚体,那么再将连杆压缩,由图2可以看到前轮与轴线方向夹角发生了改变,这就是该机构的工作原理,其调节放大倍数为AB/BC。

2.3.2 正反丝连杆调节机构

该机构可以通过螺纹连接,调节连杆长度,起到调节的作用。优化设计:

将目前的正反丝螺纹换成同向螺纹,只是两端螺纹螺距不同,那么调节将会更加精密。该机构是利用螺纹旋进的方式改变万向节球头距转向轴的距离,从而改变转向杆的长度,使调节更加方便,在调试中得到很好的利用。改进方案:除有丝杆控制距离调节外,丝杆两边各并列一根光杠,一保真直线度,提高调节过程的位置精度。

2.4 底盘及支架

底盘越低,重心越低,车在运行过程中越稳定,为保证稳定性垫板到桌面的距离一般取5mm左右,由于车的行驶轨迹为“8”形,故稳定性要求较高。

由于车在行驶时速度越小,车轮打滑、车体侧翻等意外情况发生率越低,所以小车最佳运行状态为:小车由静止加速到v0,之后以速度v0匀速运动。可以看出,v0越小,小车整体运行越慢,所以尽可能减小小车的发车速度。

可以涂抹润滑油来减小摩擦,将底盘、支架多余的空间进行适当的镂空,以达到降低小车总质量的目的。

图2 前轮转向架微调机构示意图

3 无碳小车建模与仿真分析

3.1 无碳小车整体结构

无碳小车整体结构设计为三轮结构,前轮转向,后轮驱动,并且两后轮同为驱动轮,采用单向轴承食两后轮实现差速运动,相当于“分时复用”,从而提高运动平稳性。

图3 转向系统中空间RSSR机构示意图

3.2 驱动系统建模分析

小车行驶,当重物缓慢下落dh时,通过牵引线带动绕线轴转动,绕线轴与后轮轴通过齿轮传动,传动比为i12,则主动轮A前进的距离:

转向系统的曲柄即在绕线轴上,曲柄L1转过的角度:

3.3 转向系统的设计与建模

建模求解曲柄L1的输入角β和摇杆L3的输出角θ之间的关系。建立空间直角坐标系,具体如图3所示。

铰接点坐标:A(0,0,z0),D(x0,0,0),B(xb,yb,zb),C(xc,yc,zc)

设计时特别要求:zc=z0,并且当曲柄L1绕OZ轴转动到YOZ平面内时,摇杆L3与OZ轴保持平行。

由几何关系可得

根据三角关系可得

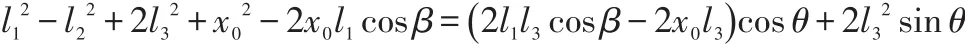

将式(2)(3)代入式(1)得

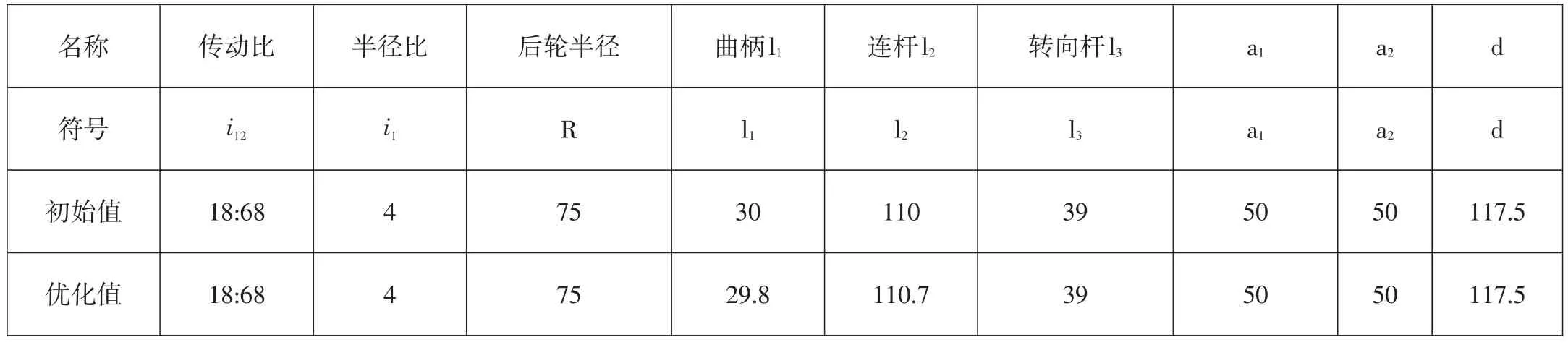

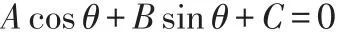

设A=2l1l3cosβ-2x0l3

表1 转向机构具体参数

则原式可写为

求解上式得

3.4 小车运动轨迹分析

3.4.1 主动轮A行走轨迹

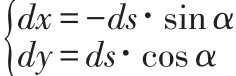

无碳小车前轮为转向轮,A轮为主动轮,B轮为从动轮。当重物下落时,主动轮转动驱动小车前进,同时前轮做周期性摆动。前轮转过的角度为θ时小车前进距离为ds,整体转过的角度

在地面坐标系中,小车转过的角度为α时,有

3.4.2 从动轮B行走轨迹

以轮A为参考,在小车的运动坐标系中,轮B的坐标B(-(a1+a2),0),C的坐标C(-a,d)。

在地面坐标系中,有

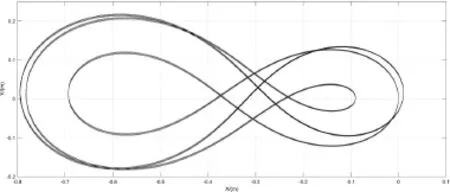

在MATLAB程序中给各参数赋初始值,通过不断地对各参数进行调整,最终得出较为合理的轨迹函数图像,如图4所示。从函数图像中看出,曲线光滑、连续,没有较大的突变,此时的各参数值即为理论上的最优值。(表1)

图4 无碳小车运行轨迹MATLAB仿真、优化结果4实验验证

依据仿真结果,得到无碳小车结构尺寸参数,运用SolidWorks软件建立三维模型,各关键结构尺寸以计算为准,进行加工、装配、调试,采用实车验证仿真结果,其行驶轨迹与计算结果吻合,由于精度不足,导致小车行驶轨迹有所偏移,每绕行一圈偏移2mm。并且实物无碳小车在“第五届北京市大学生工程训练综合能力竞赛”中夺得了二等奖第一名的成绩。

5 结论

(1)仿真分析实验表明:提出的“空间四杆机构+齿轮传动+单向轴承双轮驱动[]’的无碳小车设计方案是行之有效的,它结合了转向机构结构简单,驱动机构效率高,运行平稳等优点,是一套非常有效的适合重力势能驱动的无碳小车的设计方案。

(2)实际运行表明:曲柄长度影响无碳小车轨迹的重合度,尺寸的微小变化可导致轨迹的巨大偏移,加工行之有效的微调机构可增加重合度,此机构具有微调装置,具有调节方便效率高,结构简单等优点。

[1]吴新亮,刘建春,郑朝阳.重力驱动的避障小车设计与制造[J].机械设计,2014(10):25~28.

[2]胡敏,杨建国,吴雪狄.基于ADAMS的有轨引导小车运动学仿真及设计改进[J].机械设计与制造,2012(10):81~83.

[3]邹光明,杨秀光,黄川.以势能驱动的涡卷弹簧储能小车研究[J].机械设计,2012(4):32~35.

[4]黄前德,李泽正,石甜.关于重力势能小车转向轨迹的仿真研究[J].机械,2012(12):31~32.

[5]张宝庆,肖富阳,黎晓琳.重力势能小车“轨迹法”创新结构优化设计[J].机械动,2012(3):32~34.

[6]王建军,朱海龙,尹洪友.无碳小车8字转向讥构设计[J].机械制造,2014,52(598):17~19.

[7]周勇,孙海刚.某型空间RSSR机构的图解分析与设计[J].机械,2011(31):395~397.

[8]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2012.

[9]哈尔滨工业大学理论力学教研室.理论力学(Ⅰ)(第7版)[M].北京:高等教育出版社,2009.7

[10]成大先.机械设计手册[M].北京:化学工业出版社,2002.