新疆富蕴某铁矿选矿试验研究

2017-08-28夏门紫金工程设计有限公司福建厦门361006

王 众(夏门紫金工程设计有限公司,福建 厦门 361006)

新疆富蕴某铁矿选矿试验研究

王 众(夏门紫金工程设计有限公司,福建 厦门 361006)

对某铁矿原矿的物理化学性质进行了分析研究。磁选试验表明干式磁选抛尾有助于减少入磨矿量,提高选矿厂处理能力。初步确定了磨矿粒度和磁场强度。工艺流程试验提出了两个流程,一个是两段磨矿、一次粗选一次精选;另一个是两段磨矿、一次粗选一次精选一次精扫选,通过比较推荐使用第二个流程。

磁选; 工艺流程; 回收率

1 前言

铁矿是新疆的优势矿产资源之一,不仅分布广,类型齐全,而且富矿比例也比较大。有必要对某铁矿进行工艺矿物学研究,针对不同类型和品位的铁矿石,选择合理的选矿工艺流程。

2 原矿性质研究

某矿原矿主要有3种矿石类型,石榴石磁铁矿、钙铁辉石磁铁矿和致密块状磁铁矿,其有用矿物均为磁铁矿。磁铁矿主要为自形~半自形等轴粒状晶,少量呈他形晶。在矿石中多以连晶形成不规则集合体浸染状分布,或见极少数呈他形晶沿脉石矿物粒间呈微细脉状或半包壳状分布。磁铁矿多以集合体形式存在,少量的脉石矿物及金属硫化物,包裹在磁铁矿集合体中,但这种被包裹的矿物仍分布在磁铁矿结晶颗粒间。

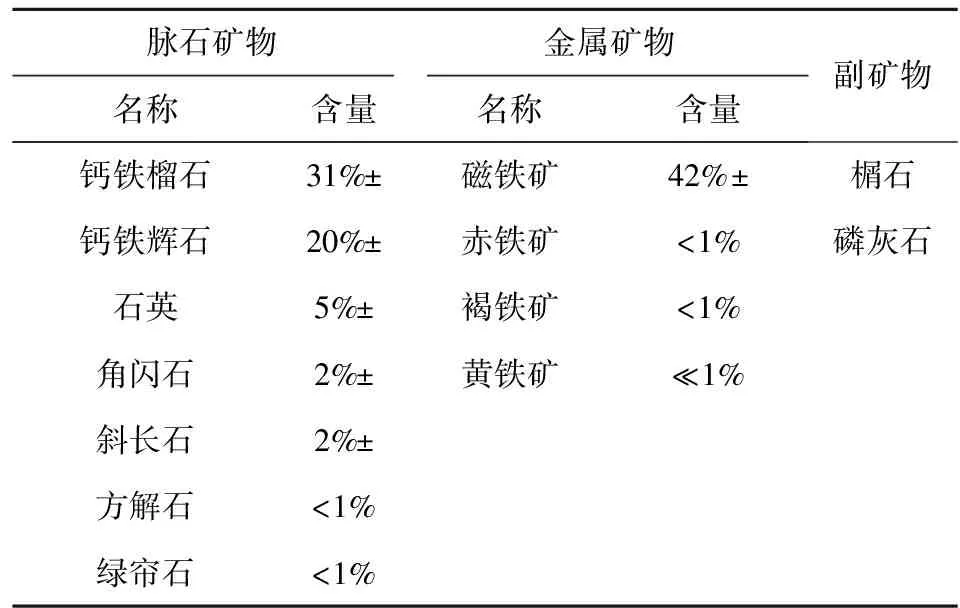

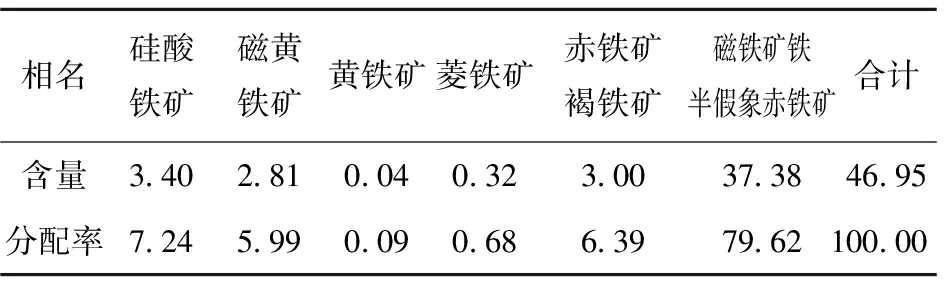

原矿的矿物成分及含量分析结果见表1, 原矿样X荧光光谱半定量分析结果见表2, 原矿样化学多项分析结果见表3, 铁物相分析结果见表4。

由分析结果可知,有用矿物主要是磁铁矿,其他铁矿物和有益元素含量较低。有用矿物磁铁矿结晶粒度较粗,与共生矿物嵌布关系简单,属易选矿石,在较粗的磨矿条件下应可得到合格的精矿产品。

3 磁选试验

3.1 干式磁选抛尾试验

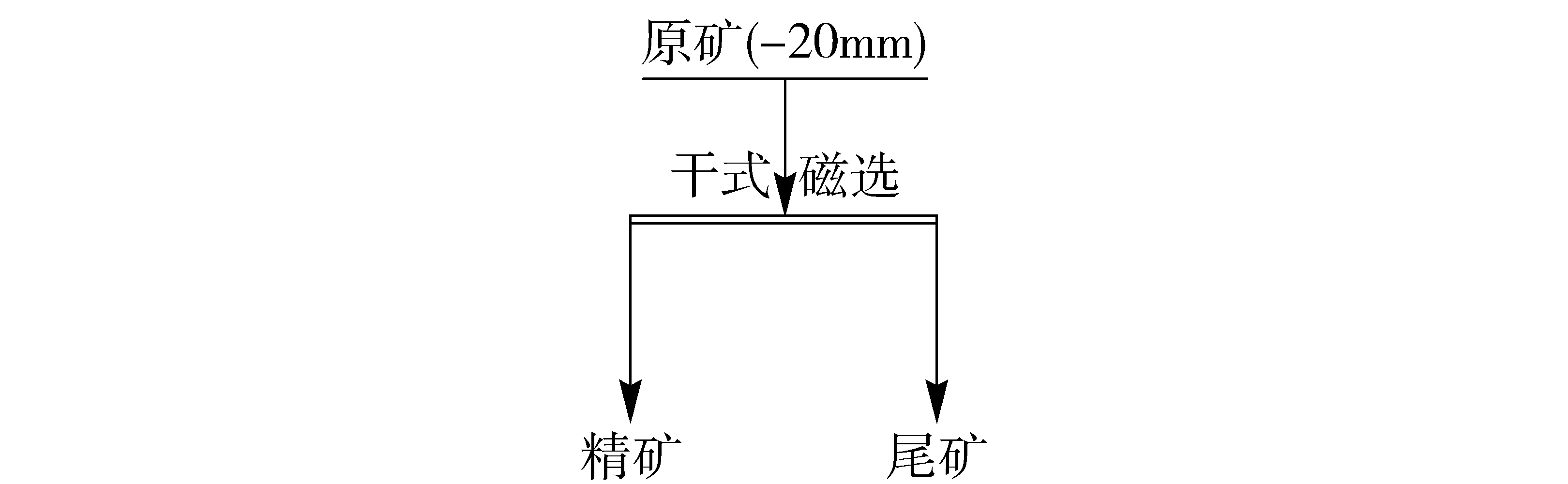

试验采用永磁干式磁选机,磁场强度248×10-3T,皮带线速度1.14m/s,分隔板距离为30mm。试验矿石粒度均为-20mm(因矿石量很少,为取得有代表性的样品,矿石均破碎至-20mm),试验流程如图1,干选抛尾试验指标见表5。

表1 原矿矿物成分及含量分析结果

由表5可看出,原矿经过干式磁选抛弃产率为14.35%,品位为12.60%,干式磁选精矿品位达到51.94%,回收率为96.09%,表明干式磁选抛尾有助于减少入磨矿量,提高选矿厂处理能力。

3.2 磨选试验

将-20~0mm的矿石干式磁选抛尾获得的干选精矿破碎至-2mm作为下一步磨选试验的样品。通过对矿石性质的分析,磨选工艺试验流程拟采用阶段磨矿—弱磁选流程。

表2 原矿样X荧光光谱半定量分析结果 %

表3 原矿样化学多项分析结果 %

表4 铁物相分析结果 %

图1 干选抛尾试验流程图

表5 干式磁选抛尾试验结果 %

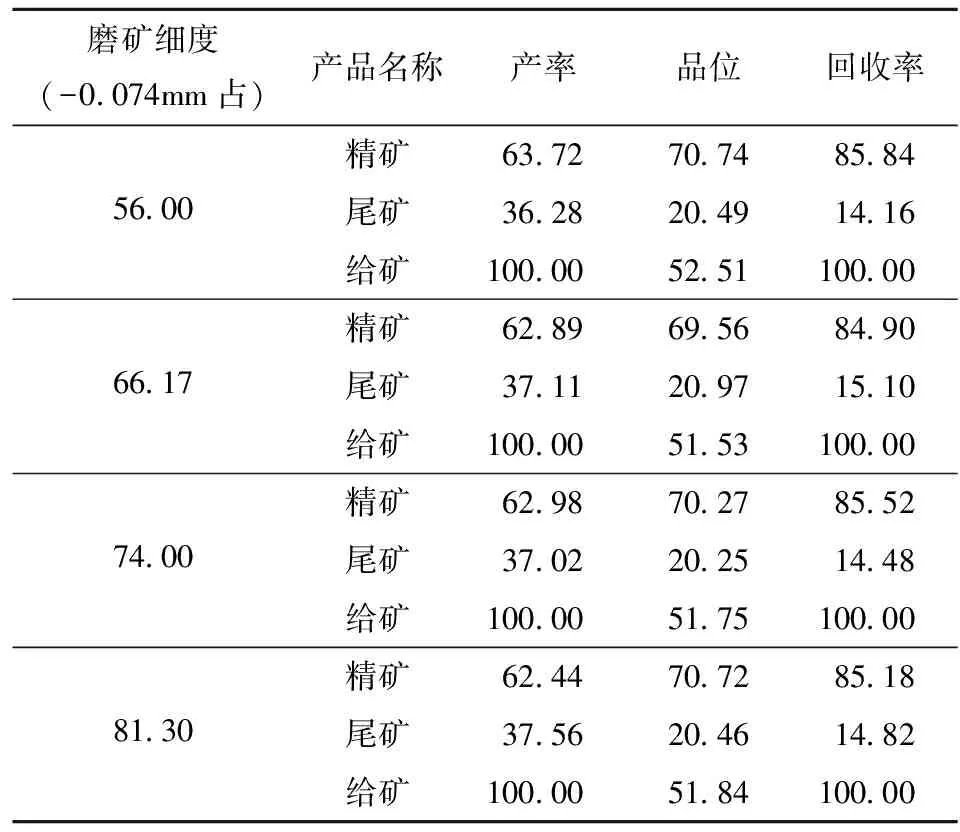

3.2.1 一段磨矿细度试验

工艺流程如图2所示,试验结果如表6所示。

表6表明随着磨矿细度增加,磁选精矿品位几乎不变,回收率也未明显提高,所以选择较粗的磨矿粒度-0.074mm 占56%。

图2 一段磨矿流程图

表6 磨矿细度试验结果 %

3.2.2 粗选磁场强度试验

一段磨矿细度选择-0.074mm 占56%,进行不同磁场强度试验。磁场强度分别为96×10-3、113×10-3、140×10-3T。磁场强度试验流程如图3,试验结果见表7。

图3 粗选磁场强度试验流程图

表7 粗选磁场强度试验结果

由表7可看出,随着粗选磁场强度的增加,精矿品位没有明显的提高,而尾矿品位有明显的降低,精矿回收率有显著的提高。因此选择140×10-3T作为粗选的磁场强度。

4 工艺流程试验

4.1 两段磨矿一粗一精流程(A)试验

粗选磁场强度140×10-3T,精选磁场强度140×10-3T,进行全流程试验。流程如图4,试验结果如表8。

两段磨矿、一次粗选、一次精选流程,其精矿产率60.62%,品位70.46%,回收率为84.84%;中矿产率3.61%,品位31.40%,回收率2.25%。

4.2 两段磨矿一粗一精一精扫流程(B)试验

粗选磁场强度140×10-3T,精选磁场强度选择113×10-3T,精选尾矿即中矿再扫选一次,磁场强度140×10-3T,流程如图5,试验结果如表9。

两段磨矿、一粗一精一精扫流程产出的精矿产率为61.51%,品位为70.22%,回收率为85.93%;精选尾矿产率2.78%,品位21.42%,回收率1.18%;总尾矿产率38.49%,品位18.37%,回收率14.07%。

图4 两段磨矿一粗一精流程图

表8 两段磨矿一粗一精流程试验结果 %

图5 两段磨矿一粗一精一精扫流程图

表9 两段磨矿一粗一精一精扫流程试验结果 %

4.3 两种流程比较

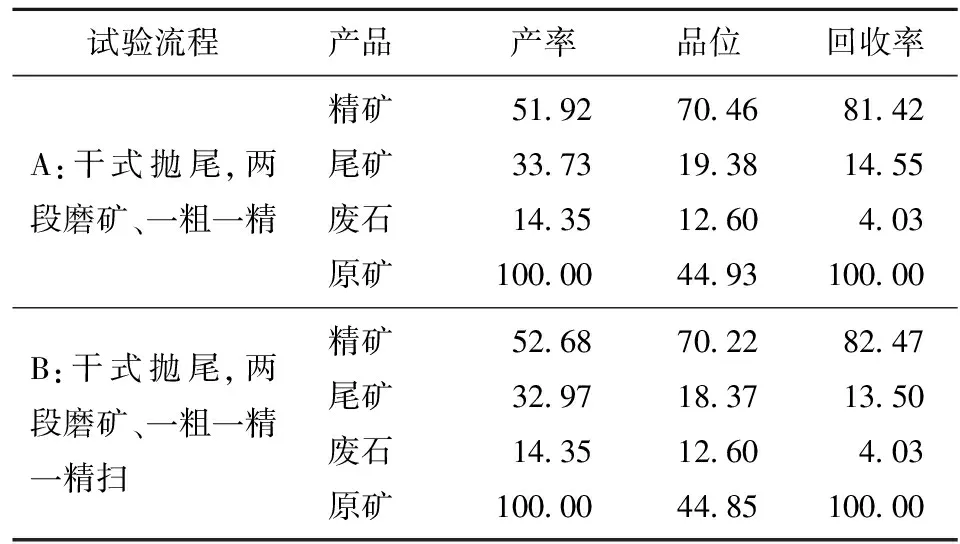

两种流程全流程试验结果对比见表10。

表10 两种流程全流程试验结果对比 %

从以上A、B两流程的试验结果来看,两流程得到的精矿品位相近,但是A流程产生的中矿品位31.40%,回收率2.25%,作为最终尾矿丢弃将影响回收率。而B流程精选尾矿再处理后,可以得到产率为7.26%,品位为68.62%的精矿,该流程两种精矿的合计产率为61.51%,高于A流程的精矿产率,回收率也达到85.93%,高于A流程;中矿经过扫选处理尾矿品位只有21.42%,产率只有2.78%,可以作为尾矿丢掉。

产品要求产出的精矿品位达到68%以上,-0.074mm达到85%以上,回收率80%以上,推荐使用如图6的两段磨矿、一次粗选一次精选一次精扫选的工艺流程,可产出合格的铁精矿产品。

5 结论

(1)原矿的有用矿物主要是磁铁矿,其他铁矿物和有益元素含量较低。磁铁矿结晶粒度较粗,与共生矿物嵌布关系简单,属易选矿石。

(2)原矿经过干式抛尾—两段磨矿、一粗一精流程选别后,可以获得的精矿产率51.92%,品位70.46%,回收率81.42%。而经过干式抛尾—两段磨矿、一粗一精一精扫流程选别后,可以获得的精矿产率52.68%,品位70.22%,回收率82.47%。两流程方案回收率与原矿铁物相分析结果的磁铁矿铁的分布率基本一致,说明原矿中磁铁矿绝大部分已得到有效回收。

图6 推荐工艺流程国科

(3)推荐采用干式抛尾—两段磨矿、一粗一精一精扫的选矿流程,该流程铁的回收指标较好。

[1] 王建刚,方志刚,王文新,等.铁矿石精选技术与经济[M].北京:冶金工业出版社,1992.

[2] 朱俊士.选矿试验研究与产业化[M].北京:冶金工业出版社,2004.

[3] 孙永峰,王淑红,郝 晶,等.新疆伊犁某矿山赤铁矿选矿试验研究[J].金属矿山,2008,(1):57-59.

Beneficiation test study on an iron ore in Xinjiang Fuyun

The physical and chemical properties of raw ore were studied. The magnetic test showed that dry magnetic separation to discard tailings was helpful for reducing grinding quantity and increasing plant processing capacity. The grinding size and magnetic field intensity were determined preliminarily. Two processes were put forward in the experiment. One is two-stage grinding, one-stage roughing and one-stage cleaning, the other is two-stage grinding, one-stage roughing, one-stage cleaning with one-stage scavenging. By the comparison the second process is recommended.

magnetic separation; process; recovery rate

TD913

A

王 众(1981-),男,安徽界首人,工程师,从事选矿工程设计工作。