颚式破碎机衬板研究与应用

2017-08-28何铁牛马润元太原钢铁集团有限公司峨口铁矿山西代县034207

何铁牛,马润元,高 健(太原钢铁(集团)有限公司峨口铁矿,山西 代县 034207)

工程设备

颚式破碎机衬板研究与应用

何铁牛,马润元,高 健(太原钢铁(集团)有限公司峨口铁矿,山西 代县 034207)

分析了颚式破碎机衬板失效的原因和危害,提出了改进破碎机衬板厚度、材质、减重孔、破矿形状、防松卡块孔等方法,获得良好经济效益,具有推广应用价值。

破碎机; 衬板; 失效原因; 改进

1 前言

太钢峨口铁矿是太钢主要原料基地,峨口铁矿3#溜井Ⅲ峒系统于2013年7月建成投产。主要担负新建3#溜井下矿的破碎及输送作业,到2014年8月底累计生产矿石320万t左右。

Ⅲ峒破碎运输系统,设计安装1台型号为CT60×80颚式破碎机(简称颚破机),即复摆式破碎机,规格为2 032×1 524,配用电机YRKK4503- 6,功率400kW,主轴转速为200r/min,排矿口调整为150~300mm,机器重量155.7t,主要用于井下破碎作业。颚式破碎机的工作部分是两块颚板,一个是定颚衬板,垂直或上端略外倾,固定在定颚机体前壁上,另一个是动颚衬板,位置倾斜,与定颚形成上大下小的破碎腔(工作腔)。动颚对着定颚作周期性的住复运动,分开时,铁矿石进入破碎腔,被破碎的铁矿石由于自重从下部排出。靠近时,使装在动颚、定颚衬板之间的物料受到挤压、弯折和劈裂作用而破碎。颚破机最大给料粒度900~1 300mm,排料粒度250~300mm。通过2年多的使用运行发现新颚破机故障频繁,生产效率低,抢修任务量大,是制约峨口铁矿的生产瓶颈,主要体现在以下几个方面。①在生产过程中,溜井内大块矿石进入颚破机口卡住后需放炮处理。经过频繁的爆破作业,大罩扭曲变形,大面积开焊、断裂,颚破机口平台脱落,且颚破机口头部漏斗设计不合理,分矿箱磨损漏矿严重,矿石直接冲击动颚体,对轴承造成损伤。②CT60×80颚式破碎机为复摆式破碎机,动颚、定颚衬板寿命严重不匹配,定颚衬板磨损快,使用寿命短,而动颚衬板则相反,存在磨损定颚本体的隐患,造成检修组织困难。

针对上述设备存在的设计缺陷及隐患,峨口铁矿对新Ⅲ峒CT60×80颚破进行高效破矿衬板研究与改造,取得了显著的效果。改造情况总结如下。

2 改进前衬板使用情况

CT60×80颚破机于2013年6月15日开始投入生产,设备运行到8月3日,定颚衬板排矿口处,圆弧齿顶高度磨损85~90mm, 锲块处剩余厚度40~45mm,衬板齿底根部已经磨损到定颚的锲块本体,非常危险。

2013年8月3日~5日检修更换衬板时,分别将动、定颚上下衬板倒个换位,实际检修衬板时间为48h。倒个换位后下衬板排矿口位置齿顶厚度120mm,比新衬板磨损10mm。第二套衬板运行20d,8月25日更换,定颚衬板齿顶高度磨损85mm, 锲块处剩余厚度45mm。衬板齿底位置挤压变形,剩余厚度约6~8mm,定颚的锲块本体局部磨损,定颚体固定衬板凸台有明显磨损痕迹,该位置的动颚衬板齿顶厚度磨损量为25mm左右。

根据定颚衬板的磨损情况分析,第一套衬板由于处于试生产期间,有效作业率低,衬板使用47d,第二套衬板基本正常,设备开始连续破矿生产,衬板使用寿命为20d。通过后期磨损量跟踪,衬板更换周期按照15~17d生产组织可避免定颚本体磨损。

颚破衬板装机容量:颚破机定颚衬板台装量2块,定颚衬板总重量2块×4.2t/块=8.4t;动颚衬板台装量2块,动颚衬板总重量2块×3.4t/块=6.8t,外委铸造加工费0.92万元/t,合计13.98万元/套;衬板寿命为破矿量30~50万t/套,使用周期为15~17d。

2016年破碎下矿方式为Ⅰ峒∶Ⅲ峒=800∶400t/h,大车直接下矿为500t/h,由于Ⅲ峒的原矿难磨难选,所以原矿配比较小,否则影响破矿、磨矿及选别效率。

此外,在实际使用过程中发现,动颚衬板比定颚衬板使用寿命长约1倍。

3 衬板磨损原因分析

经现场研究及衬板磨损量发现,衬板磨损较快主要存在以下两方面原因。①CT60×80颚破机为复摆式破碎,与原有I峒和II峒用PEF2100×1500简摆式颚破机不同,在破碎过程中不是单纯的挤压破碎,在挤压的过程中衬板与矿石之间还存在相对运动的剪切滑动磨损。另外CT60×80颚破机的偏心轴转速(即破碎频率)达到200r/min,约为现Ⅰ峒简摆破碎机的1倍,所以破碎效率较高,破碎质量较好,破碎后大块(包括片石)明显较少,同时会造成衬板磨损量增加,使用寿命缩短。②通过对实际生产过程中衬板的磨损情况研究并与进口C200破碎机衬板结构对比研究发现,CT60×80颚破机衬板结构设计存在一定缺陷。

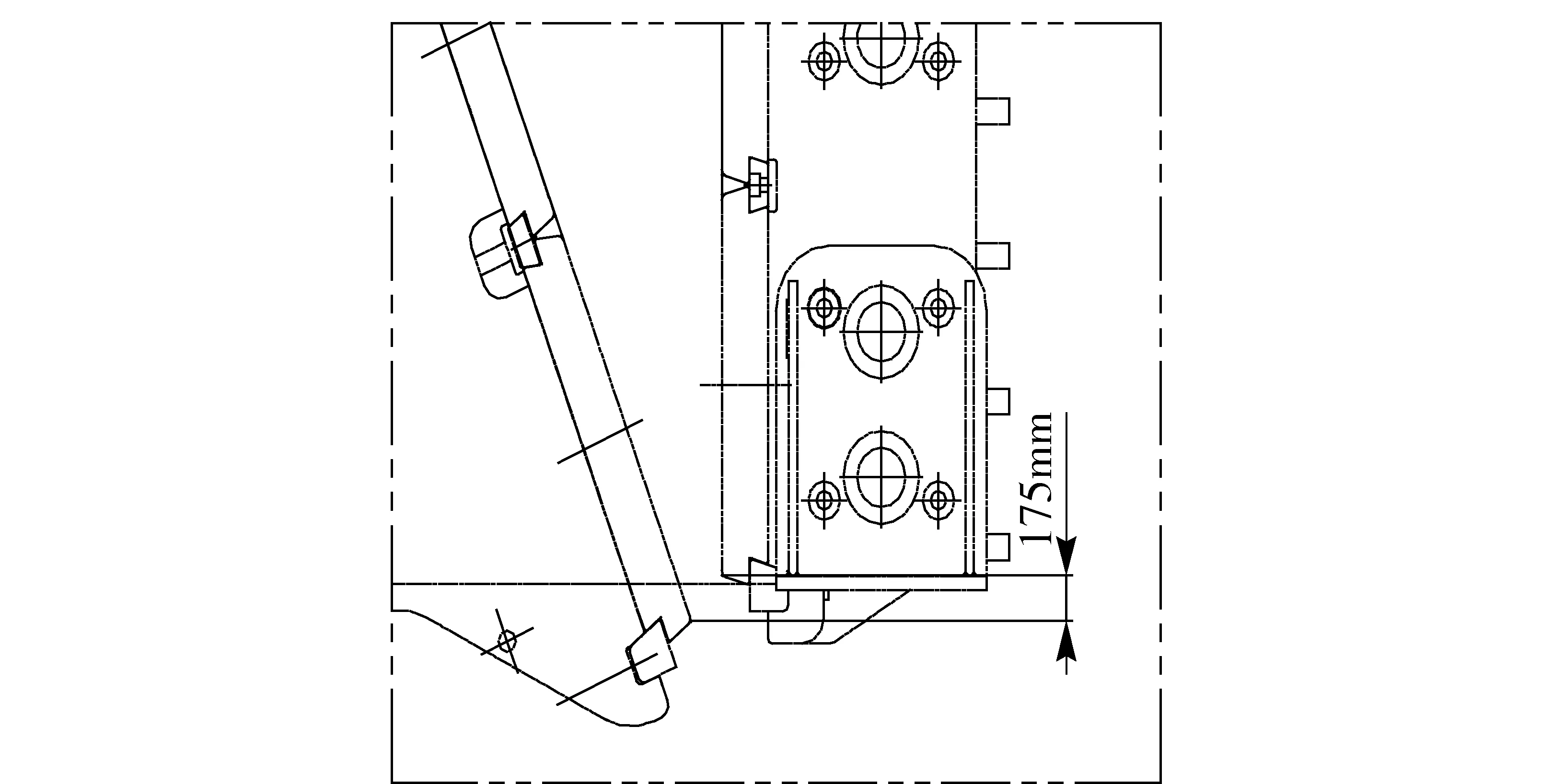

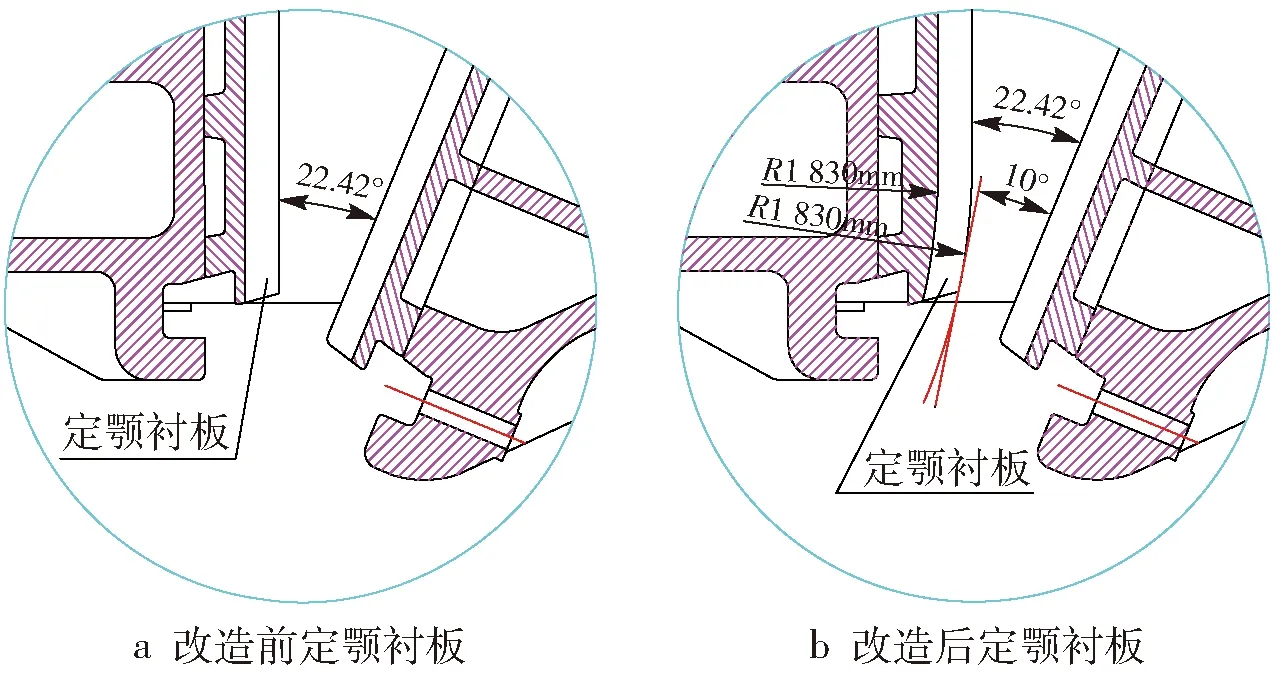

CT60×80颚破机定颚衬板结构在齿形长度方向上为直线,动、定颚衬板安装后有22.5°左右的破碎咬角。颚破机在排矿口位置,动颚衬板比定颚衬板长约175mm。破碎过程中动颚衬板用一个面来磨损定颚衬板下边缘的一条线。当定颚衬板下边缘磨出一个倒角平面时,定颚衬板已磨损到锲块本体部位,这时定颚衬板下部已经磨损到报废极限。另外破碎过程中动颚体从上向下做排矿和破碎运动,加快了定颚衬板下边缘倒角的磨损速度,造成定颚衬板的使用寿命远小于动颚衬板使用寿命。

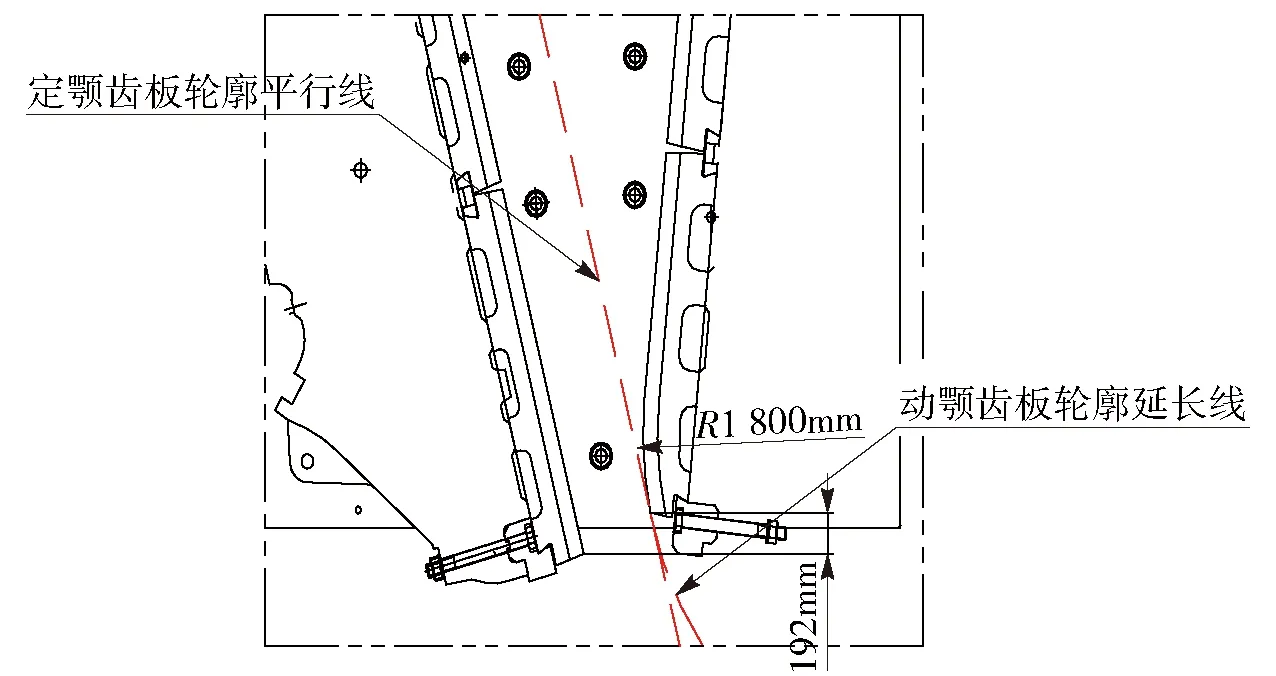

C200颚破机结构与CT60×80类似,但C200定颚下衬板下边缘不是直线而是一个半径约1 830mm的圆弧平面,圆弧的切线与动颚衬板的轮廓线接近平行,这样在排矿口位置就形成一个平滑过渡的破碎带,从而达到动、定颚衬板面与面之间的破碎,不仅可以更好地匹配寿命,也可有效地延长定颚衬板的使用寿命,最重要的是物料通过平行带的时间延长,破碎后产生更稳定的产品粒度,减少片状物料的产生,减少片状物料对橡胶带的划伤和撕裂,提高破矿效率,见图1和图2。

图1 CT60×80颚破机排矿口示意图

图2 C200颚破机排矿口示意图

4 衬板改造方案

(1)将颚破机定颚衬板厚度增加40~60mm,即由220~240mm提高到270~290mm。衬板背面,增加减重中心孔凹槽,相应加深40~60mm。

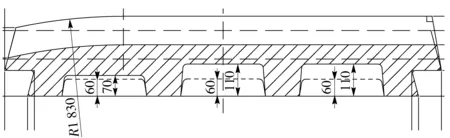

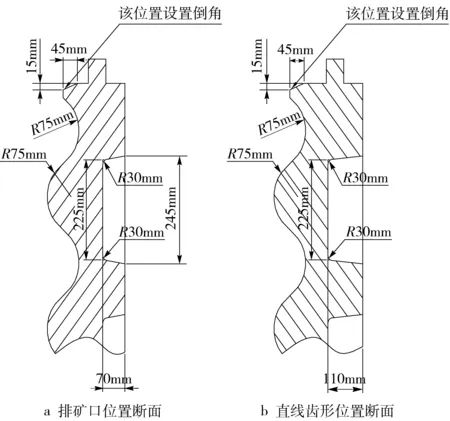

(2)颚破机定颚衬板齿面形状由直线平面改成上部直线平面下部420mm区间为半径1 830mm的圆弧平面(排矿口位置衬板厚度增加10~240mm),将颚破机主破碎区域提高400mm左右用于矿石主要破碎作业,圆弧齿形带破碎咬角逐渐缩小,用于辅助二次破碎,增加矿石在圆弧平面位置的停留时间,增加破碎时间和破碎次数,提高破碎效率。将排矿口位置圆弧平面的切线与动颚衬板的破碎咬角降低到8°~10°,减少排矿口位置的破碎负荷及破碎磨损量,提高破碎后产品粒度合格率。既减少片石产生又降低破碎后矿石粒度。改造前后定颚衬板结构见图3,其中虚线为改造前定颚衬板。

图3 定颚衬板改造前后衬板结构对比

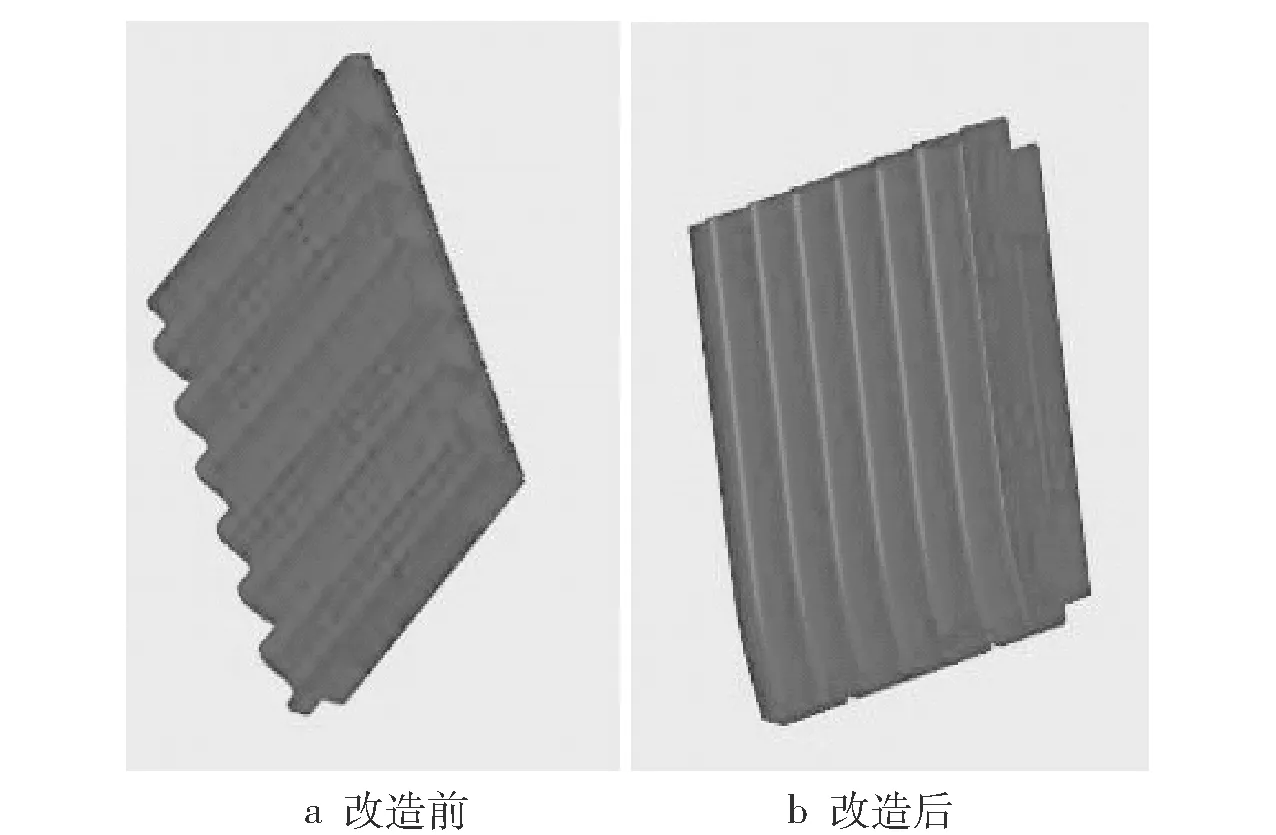

(3)由于高锰钢件塑性较好,在实际生产过程中发现,动、定颚衬板在破碎矿石挤压过程中两侧与侧护板对应位置发生塑性变形,动、定颚衬板使用15~19d更换时衬板与侧护板之间25mm间隙因发生塑性变形消失,更换取出困难,需气焊切割取出。在考虑到衬板寿命延长后,该挤压变形量将更大,为消除该缺陷,将动、定颚衬板两侧与侧护板配合位置设计15mm×45mm倒角,弥补使用寿命延长后的衬板塑性变形量,见图4和图5,改造后排矿口形状对比见图6。

图4 改造后衬板断面示意图

图5 改造前后衬板外观对比

图6 改造前后排矿口形状对比图

(4)动颚、定颚衬板材质优化。结合同类产品的化验结果,衬板材质由ZGM13Cr2Mo改为ZGM18Cr2Mo,原材料化学成份配比按照碳C=1.29%~1.31%、锰Mn=17%~19.5%、硅Si≤0.48%、磷P≤0.037%、硫S≤0.001%、铬Cr=1.8%~2.1%、钼Mo=0.15%~0.17%、镍Ni=0.10%~0.13%;由于颚破机衬板结构断面较大,报废后衬板金属损失率小于15.8%,不存在破碎过程中颚破机衬板破损的现象,另外,结合Ⅰ峒颚破机衬板2014年人工时效处理试验,要求衬板加工完成后增加人工时效工序,经过良好的热处理,全部获得单一的奥氏体组织时衬板呈现出最为良好的韧性、耐冲击性和耐磨性。因此供货时衬板水韧处理硬度按照高锰铸钢件HB=200~240制造。

5 改造效果

5.1 改造前费用及检修时间

(1)2015年按照衬板磨损曲线和使用周期预算,全年需更换12套定颚衬板(约100.8t),8套动颚衬板(约51.2t)。按照2015年一月份的出库价格计算,2015年Ⅲ峒颚破机动、定颚衬板类消耗费用302.8万元。其中颚破机定颚衬板一套为2件,全年更换24件,每件66 868.38元;定颚更换衬板时上下锲块必须同时更换,上锲块共24件,每件2 190.16元,全年共计5.3万元;下锲块24件,每件4 557.26元,全年共计171.4万元。动颚衬板一套为2件,全年共计16件,每件74 038.46元;动颚更换衬板时下锲块必须同时更换,下锲块为16件,每件4 743.58元,全年共计126.1万元。

(2)更换衬板每月检修5d全年检修60d,检修停机时间较长,颚破机有效作业率低,检修劳动强度大,因检修停车时间较长,不利于系统稳定生产。

(3)衬板使用到后期,偶尔会有片石产生,每月会造成第二峒皮带系统料咀片石堵矿次数平均3次左右,存在皮带划伤及撕扯安全隐患。

(4)定颚衬板改造后单件重量由3.4t增加至4.31t,但效果是使用寿命延长一倍。

5.2 衬板改造后使用效果

(1)通过定颚衬板改造,定颚衬板寿命延长1倍,2015年7月底前完成,2015年下半年节约3套定颚衬板和1套动颚衬板及相关附件,可节约衬板费用约50万元左右。2015年后每年可节约衬板费用约100万元左右(不含衬板价格变动因素)。

(2)每月减少1次更换衬板检修,增加Ⅲ峒系统作业时间2d。全年累计增加Ⅲ峒作业时间24d,每年多处理原矿26.88万t(按700t/h处理量,每天按16h作业计算)。

(3)颚破机衬板改造后破碎带排矿口位置产生接近平行带的破碎带,物料破碎次数和破碎时间增加,有效减少破碎后片石产生,减少皮带系统料咀堵矿次数及橡胶带撕裂的重大安全隐患。

6 结语

通过巧妙地设计衬板减重孔、防松固定锲块、破碎圆弧平行带、破矿大牙齿R75、优化衬板材质和热处理工艺等,改善了铁矿石挤压、破碎、弯折和劈裂作用力对破碎机机体的影响。简化了衬板更换、破矿检修操作程序,延长衬板使用寿命1倍。提高衬板本质性安全措施,达到检修简便快捷,省时省力的目的。而且设计衬板材质上又增加合金元素镍、铬等含量,增加形成高硬度的奥氏体碳化物,从而提高衬板耐磨性、抗冲击性和使用寿命。改进后使破矿效率提高38%,排矿粒度降低18%,颚破机作业率提高4.8%,故障率降低4.8%,多项破矿经济技术指标达到国内领先水平,具有很强的实用性和操作性。

[1] 李仪钰.矿山机械[M].长沙:中南矿冶学院出版社,1996.

[2] 王文斌.机械设计手册[M].北京:机械工业出版社,2006.

[3] Gustav Niemann. HP Crusher Machine Elements (5th Edition)[M].Prentice~Hall,2008.

Study and application of jaw crusher liner

The reason and the damage of liner failure of jaw crusher were analyzed. The methods of improving liner thickness, material, lightening hole, shape of broken ore and locking hole were put forward, and good economic benefit was obtained. It has popularization and application value.

crusher; liner; failure reason; improvement

TD451+.2

A

何铁牛(1968-),男,湖南新邵人,教授级高级工程师,从事矿山机械工程技术管理工作。