双催化剂床层在甲烷催化转化中的应用

2017-08-27吴晶晶张海丽

吴晶晶,张海丽

(1.中海石油炼化有限责任公司,北京100029;2.天津科技大学)

双催化剂床层在甲烷催化转化中的应用

吴晶晶1,张海丽2

(1.中海石油炼化有限责任公司,北京100029;2.天津科技大学)

采用双催化剂床层进行甲烷催化转化,同时制备乙烯和合成气。所得产物体积比适用于乙烯氢甲酰化制丙醛工艺。为避免氧气在第一个床层的过渡消耗,采用中等活性的Co/γ-Al2O3进行第一个床层上的甲烷部分氧化(POM)反应,第二床层则采用Na2WO4/Mn/SiO2催化剂进行氧化偶联(OCM)反应。可以通过控制2种催化剂的用量来改变产品分布。当进料比V(CH4)∶V(O2)=3、进料速度为150 cm3/min、催化剂相对用量(Co/γ-Al2O3+Na2WO4/Mn/SiO2)为(0.01+0.16)g时,可以得到产物设计比例V(CO)∶V(H2)∶V(C2H4)=1.1∶1∶1.2,且CO和C2H4总收率约为18.5%。

双催化床;甲烷部分氧化;甲烷氧化偶联

多年来,双催化床技术在催化反应研究中的应用相当广泛。该技术对反应体系的传质传热、提高反应过程的效率、控制目标产物组成等方面都起到了积极的作用。20世纪90年代初,在甲烷的催化转化研究中就已经出现了双催化床技术的应用[1],在氧化偶联(OCM)反应过程中采用Ga/MFI和Li/Sn/ MgO双催化剂,虽没有增加CH4的转化,但却可大大提高C2+烃的总收率。B.N.T.Nguyena等[2]研究了双催化床技术在毫秒级甲烷催化部分氧化制合成气过程中的应用,该体系由一个燃烧反应催化剂(锰、铬、铜等金属氧化物)和一个Ni基重整反应催化剂组成,其中H2收率可达到贵金属铂催化剂的催化效果,同时毫秒级反应器内高空速条件更有利于上层燃烧反应释放的热量传递到下层吸热的重整反应催化剂上。同时,双催化床技术还可起到双效/多效催化剂作用,使得2个以上的催化过程在同一反应体系中发生。

本研究采用双催化床技术,在同一反应体系中按一定比例同时发生甲烷的OCM与部分氧化(POM)过程,得到乙烯和合成气的混合产物,并通过反应过程控制实现目标产物比例的简单调控。当CO、H2、C2H4的体积比为1∶1∶1时,可直接作为乙烯氢甲酰化原料用于丙醛合成[3]。

1 实验部分

1.1 催化剂的制备

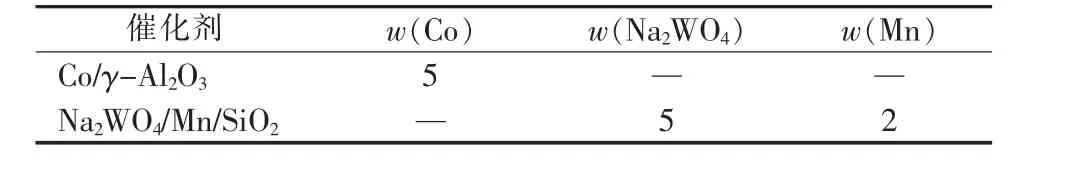

在所使用的双催化床体系中,上层采用活性适中的Co/γ-Al2O3催化剂,下层为Na2WO4/Mn/SiO2催化剂。2种催化剂均采用浸渍法制备。

Co/γ-Al2O3催化剂将载体γ-Al2O3浸渍于适当浓度的Co(NO3)3水溶液中24 h,再在120℃干燥4 h,并于500℃下煅烧3 h以分解硝酸盐物质,最后在800℃下煅烧5 h使催化剂定型。

Na2WO4/Mn/SiO2催化剂首先将 SiO2载体(粒径为 380~830 μm,300 m2/g)浸渍于一定浓度的Mn(NO3)3水溶液中24 h,于120℃烘箱内干燥4 h。随后将所得中间体浸渍于一定浓度的Na2WO4水溶液中并静置24 h,在120℃干燥4 h后,于750~800℃下煅烧5 h,得到Na2WO4/Mn/SiO2催化材料,主要化学组成见表1。

表1 催化剂的组成 %

1.2 反应活性测试

催化反应在固定床微型石英管(长70 cm,内径8 mm)中于常压下进行。用一根热电偶绑在反应管的外壁来控制反应温度(Tc),另外一根热电偶则固定在催化床的底部用以测定气体离开催化床时的实际温度(Ta)。2个催化床之间用0.5mL石英砂隔开。首先在Ar气氛围(99.999%,20mL/min)下以10℃/min的升温速率将催化床由室温升至800℃(Tc=Ta),关闭Ar气,按一定比例通入无稀释气体的反应原料气(CH4和O2)进行反应。反应尾气经除水后进入气相色谱仪进行分离和分析。所有活性结果均为反应3 h后达到稳定状态所得,活性结果的偏差在±0.2%,为3次平行实验所得。

1.3 计算公式

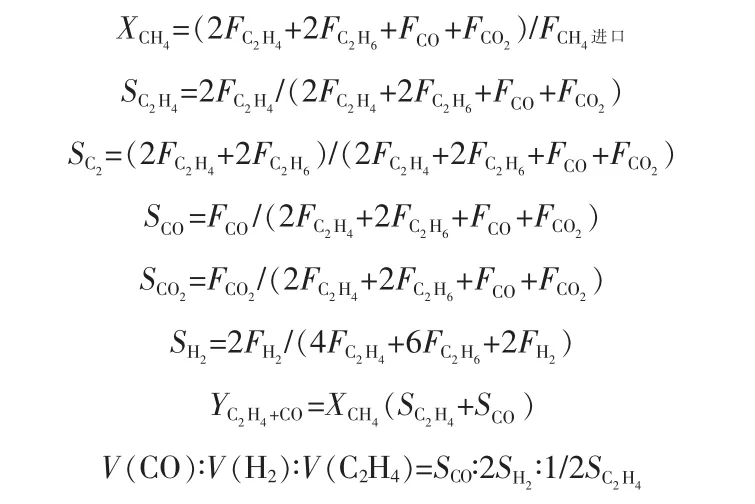

甲烷转化率、产物选择性及主要产物的体积比按以下公式计算:

式中,Fi为物质i的进料速度,cm3/min。

碳平衡计算为出口气相碳与进口气相碳的比例,公式如下:

通过上述公式计算得出,所有实验的碳平衡均高于90%。

2 结果和讨论

2.1 双催化床技术的应用

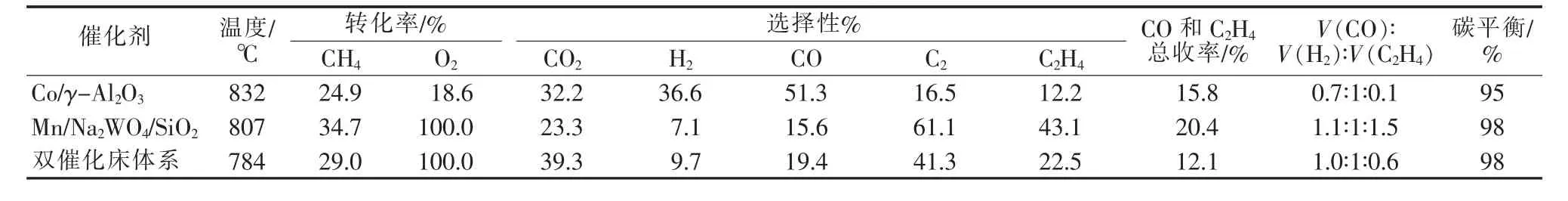

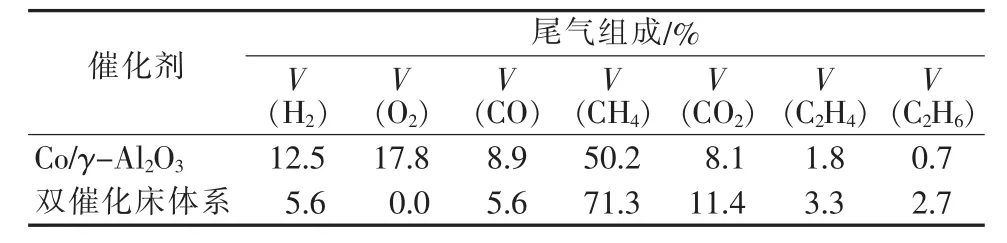

在控制温度(Tc)为800℃、进料体积比V(CH4)∶V(O2)=3∶1,进料速度为120 mL/min、催化剂相对用量(Co/γ-Al2O3+Na2WO4/Mn/SiO2,下同)为(0.02+ 0.15)g的条件下,对双催化床体系以及单独Co/γ-Al2O3、Na2WO4/Mn/SiO2催化剂的性能做了对比研究,结果见表2。

表2 双催化床体系及Na2WO4/Mn/SiO2、Co/γ-Al2O3催化剂上的活性测试

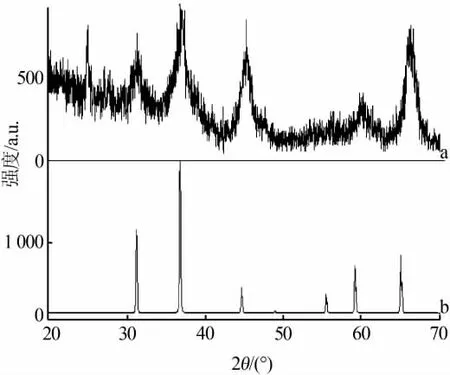

由表2可见,Co/γ-Al2O3催化剂上,甲烷氧化得到的产物主要由氢气、一氧化碳和二氧化碳构成,同时含有少量C2烃。Co/γ-Al2O3催化剂为0.02 g时得到的CO、H2、C2H4物质的量比大约为0.7∶1∶0.1,甲烷转化率约为25%,CO选择性为51%左右。魡.Slagtern等[4]考察了Co/La/Al2O3催化剂对POM反应的催化性能,并发现该催化剂上具有适中的CO选择性,且CoO对甲烷完全氧化反应也表现出了一定的催化活性。在Co/C/γ-Al2O3催化剂上进行甲烷部分氧化研究[5],结果发现金属Co的消失以及CoAl2O4含量的增加导致了催化剂活性和选择性的降低。图1为Co/γ-Al2O3催化剂和CoAl2O4标准XRD谱图。由图1对比可见,Co/γ-Al2O3谱图中证实有CoAl2O4的存在。由于反应过程中CoAl2O4的形成,所以Co/γ-Al2O3催化剂对POM反应而言是一个中等活性的催化剂。

图1 Co/γ-Al2O3催化剂(a)和CoAl2O4(b)标准XRD谱图

由表2可见,在0.15 g Na2WO4/Mn/SiO2催化剂上,C2烃的选择性和收率分别达到61%和20%左右。然而该催化剂上CO和H2的选择性远远低于Co/γ-Al2O3催化剂,分别只有15.6%和7.1%,且CO、H2、C2H4体积比约为1.1∶1∶1.5。实验发现,单独使用这2种催化剂得到的混合气均不符合乙烯氢甲酰化制丙醛原料气的要求。由表2还可见,与Co/ γ-Al2O3单催化床比较,在双催化床体系中,甲烷的转化率只增加了4%左右,而氧气则被完全消耗,且得到的C2烃选择性为Co/γ-Al2O3单催化床层的2.5倍。

表3为在控制温度为800℃、进料体积比V(CH4)∶V(O2)=3∶1、进料速度为120 mL/min、催化剂相对用量为(0.02+0.15)g的条件下,双催化床体系和Co/γ-Al2O3单催化体系所得反应尾气的组成。在双催化床体系中得到的H2和CO的体积分数分别为5.6%和5.6%,而Co/γ-Al2O3单催化体系中H2和CO的体积分数分别为12.5%和8.9%。由于在第二层催化床发生了OCM反应,双催化床体系中H2和CO含量明显降低,同时C2H4和C2H6的含量分别由1.8%和0.7%增加到3.3%和2.7%。

表3 双催化床及单独使用Co/γ-Al2O3催化剂甲烷转化的尾气组成

其主要原因:1)双催化床体系中的气相反应与单催化体系中的情况并不完全相同,且这些气相反应作为竞争反应,其差异直接影响了产物气的组成。第二层Na2WO4/Mn/SiO2催化剂的添加,使氧气转化率达到了100%,不仅可以有效促进OCM反应的进行,同时还抑制了体系中气相非催化反应的进行,而甲烷的气相氧化反应产物主要是烷烃、一氧化碳及二氧化碳等。2)双催化体系中在发生甲烷氧化转化的同时,甲烷化反应会造成一定量的CO和H2消耗。由于双催化体系中Na2WO4/Mn/SiO2催化剂上的实际反应条件,如反应温度、混合气组成等,很难进行模拟(主要是考虑安全因素),通过一个控制实验证实了Na2WO4/Mn/SiO2催化剂上CO和H2之间反应的存在,并检测到少量CH4,且并未发现C2H4生成。因此,在双催化体系中的下层催化剂上CO和H2发生的是甲烷化反应(3H2+CO→CH4+ H2O),而并非反应4H2+2CO→CH2CH2+2H2O。

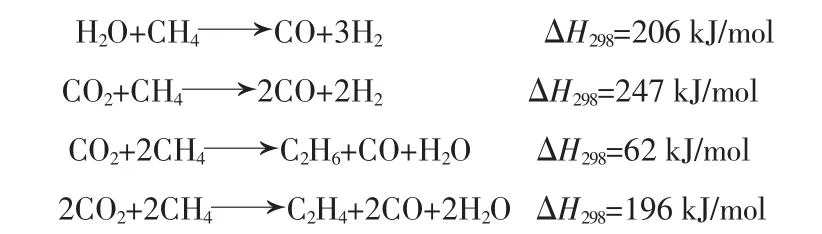

同时,实验还研究了催化床的温度变化情况。在单催化床体系中,Co/γ-Al2O3和Na2WO4/Mn/SiO2催化剂上的实际温度Ta分别为832℃和807℃,均高于控制温度Tc(800℃)。那是因为POM和OCM以及甲烷的燃烧反应都是放热反应。Co/γ-Al2O3催化剂上更高的Ta可能是由甲烷燃烧反应造成的。与Na2WO4/Mn/SiO2催化剂相比,Co/γ-Al2O3催化剂上更高的CO2选择性证实了这一点(见表2)。然而在双催化床体系中,Ta只有784℃,远低于Tc。这就表明在第二层催化床上,由第一层催化床生成的产物发生了一些剧烈的吸热反应,从而导致Ta的下降。这些吸热反应可能包括:

2.2 双催化床体系的条件优化

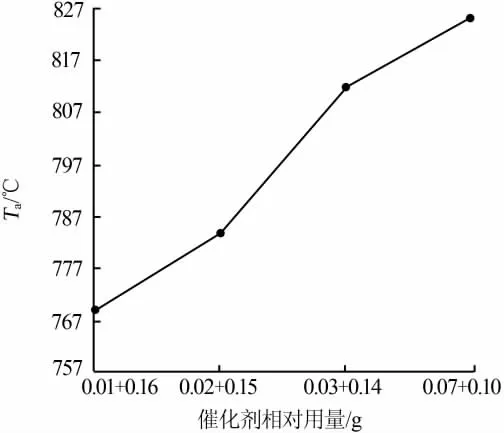

2.2.1 催化剂相对用量的影响

在控制温度为 800℃、进料体积比 V(CH4)∶V(O2)=3∶1、进料速度为120 mL/min的条件下,催化剂Co/γ-Al2O3和Na2WO4/Mn/SiO2的总使用量保持为0.17 g不变,仅改变各催化剂的相对用量。Co/γ-Al2O3催化剂的用量分别为0.01、0.02、0.03、0.07 g,相应Na2WO4/Mn/SiO2催化剂的用量分别为0.16、0.015、0.14、0.10 g,活性评价结果见表4。从表4可以发现,上层催化剂用量的增加导致甲烷总转化率的降低。增加上层Co/γ-Al2O3催化剂的用量,则更多的氧气会在第一层催化床上消耗,而到达下层Na2WO4/Mn/SiO2催化剂上的氧气量就会减少,从而导致下层催化剂上甲烷转化率的降低。结合表2数据,Na2WO4/Mn/SiO2催化剂对于甲烷转化的活性高于Co/γ-Al2O3催化剂,因此上层催化剂用量的增加造成甲烷总转化率的降低。

表4 双催化体系中催化剂相对用量对反应及产物分布的影响

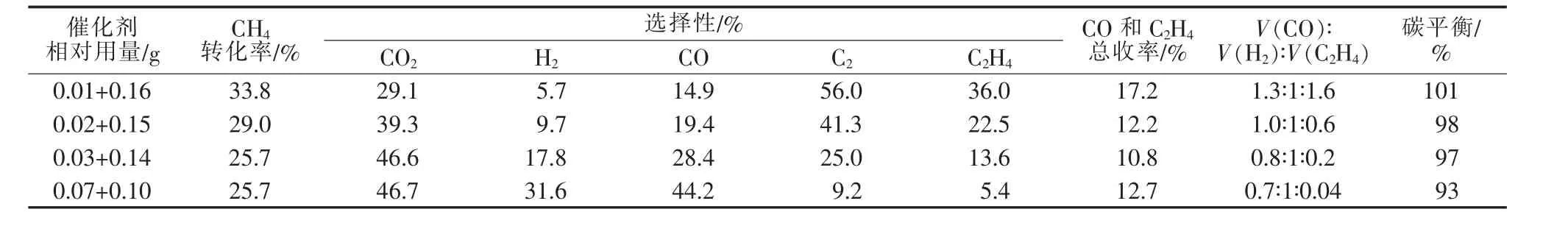

然而,当Co/γ-Al2O3催化剂用量从0.03 g增至0.07 g时,甲烷转化率没有明显变化。当Co/γ-Al2O3催化剂的用量为0.07 g时,氧气在上层就会被完全消耗,所以C2烃的选择性非常低(远低于单独的Co/ γ-Al2O3催化剂上的C2烃选择性)。且在下层催化床上进行的主要是上层反应生成产物所发生的一些慢反应过程。上层Co/γ-Al2O3催化剂用量的增加会导致更多的CO2生成,甲烷与CO2之间的吸热反应也会加强。对比催化剂相对用量为(0.03+0.14)g和(0.07+0.10)g这2个体系,CO2选择性相似,当Co/ γ-Al2O3由0.03增至0.07 g时Ta上升幅度降低。由此可以看出,在此过程中,所有可能的反应,包括催化反应、气相反应以及上层催化剂所得产物的一些慢反应过程共同作用导致了甲烷转化率的相似。

增加Co/γ-Al2O3催化剂的相对用量,H2和CO的选择性有所增加,而C2烃选择性以及CO/H2和C2H4/H2的体积比都会降低。这表明在双催化床体系中,上层Co/γ-Al2O3催化剂的主要贡献是生产合成气,而下层Na2WO4/Mn/SiO2催化剂则是生产乙烯。当Co/γ-Al2O3催化剂的用量为0.01 g,Na2WO4/Mn/ SiO2催化剂的用量为 0.16 g时,CO+C2H4的总收率达到最大,约为17.2%,此时目标产物的V(CO)∶V(H2)∶V(C2H4)=1.3∶1∶1.6。可以推断双催化床的应用可有效调控产物的组成及甲烷的转化率。在下层Na2WO4/Mn/SiO2催化剂存在的情况下,氧气的转化率达到100%,因而可以忽略催化剂颗粒之间的空白区所发生的气相反应。所以,双催化床体系中测得的气相反应基本相似。Co/γ-Al2O3催化剂用量的增加促进了POM反应和甲烷的燃烧反应,并抑制了下层催化剂上的吸热反应,二者的共同作用导致Ta的连续增加,如图2所示。

图2 催化剂相对用量对催化剂床层温度(Ta)的影响

2.2.2 原料气总流速(F)的影响

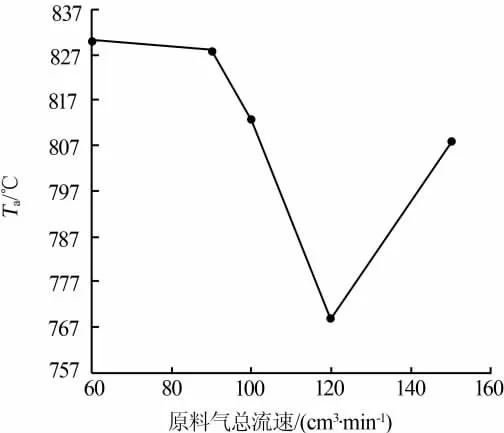

在控制温度为800℃、进料体积比 V(CH4)∶V(O2)=3∶1,选择了由 0.01 g Co/γ-Al2O3催化剂和0.16 g Na2WO4/Mn/SiO2催化剂组成的双催化床体系做进一步的考察研究。调节原料气总流速可改变反应物在2个催化剂床层上的接触时间,并调整双催化床体系的活性和选择性,结果见表5。由表5可见,当F≤120 mL/min时,甲烷转化率随F的增大而增加。F的增大导致上层Co/γ-Al2O3催化剂上甲烷和氧气转化率的降低,因而到达下层Na2WO4/Mn/ SiO2催化剂的甲烷和氧气的量增加,从而导致下层催化剂上甲烷转化率的提高。Na2WO4/Mn/SiO2催化剂对甲烷转化的催化活性高于Co/γ-Al2O3催化剂,上层甲烷转化率的降低值小于它在下层催化剂上的增加值,因而造成甲烷的总转化率提高。当F从120 mL/min增至150 mL/min,反应物与催化剂的接触时间更少,甲烷与上层催化反应产物之间的吸热反应受到明显抑制。同时,接触时间的降低导致上层催化剂上CO2生成量的减少,从而有效抑制了下层催化剂上CO2参与的吸热反应的发生。该抑制作用可由Ta的增加得以证实。当F大于120 mL/min时,由于上述吸热反应受抑制而造成甲烷转化率的降低,与促进OCM反应所导致的甲烷转化率的增加量持平。因而,当F从120 mL/min增至150 mL/min时,甲烷的总转化率并没有发生显著变化。

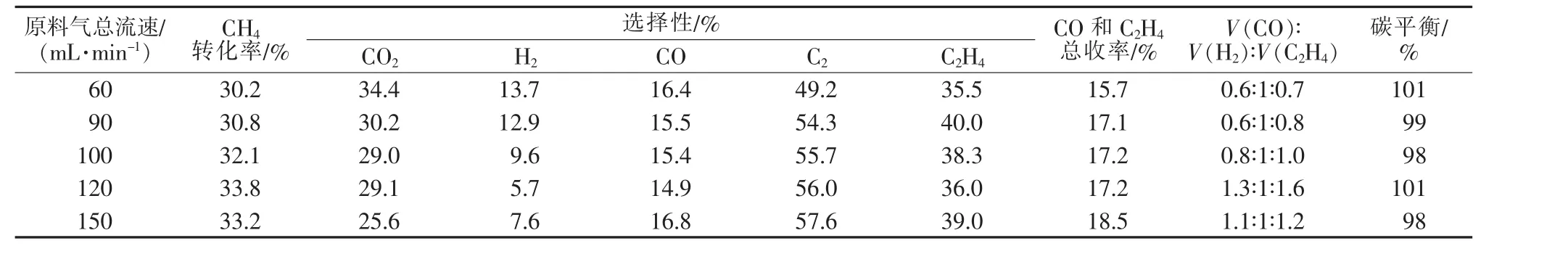

表5 双催化体系中原料气总流速对反应及产物分布的影响

当F≤120 mL/min时,CO和H2的选择性随F的增大而降低。F的增大不利于上层Co/γ-Al2O3催化剂上的POM反应,CO和H2选择性降低。此外,随着F的增大,Ta下降(如图3所示),也会降低体系中CO和H2的生成。然而,当F大于120 mL/min时,相对于降低CO和H2的生成而言,F的增加更显著地抑制了上层催化剂上所得产物的一些后续慢反应过程(比如深度氧化和CO的甲烷化)。因而,当F从120 mL/min增至150 mL/min时,CO和H2的选择性反而增加。此外,CO2的选择性随F的增加而连续下降,这是因为接触时间的降低阻止了产物的进一步氧化。由于随着F的增大,上层Co/γ-Al2O3催化剂上甲烷和氧气的转化率降低,达到下层Na2WO4/Mn/SiO2催化剂上的氧气含量就会增加。因此在双催化床体系中随着F的增大,下层催化剂上OCM反应得到提高,乙烷、乙烯的进一步氧化过程受到抑制,从而导致C2烃选择性的持续提高。

图3 原料气总流速对催化剂床层温度(Ta)的影响

图3为原料气总流速对催化剂床层温度(Ta)的影响。由图3可见,当F≤120 mL/min时Ta随着F的增大而降低,当F从120 mL/min增至150 mL/min时Ta又显著上升。此时F增加对一些慢反应过程(特别是吸热反应过程)的抑制作用更有效,这可能是导致Ta回升的主要原因。总的来说,F的增大影响了Ta的变化及上层催化剂上所得产物的一些后续慢反应过程。它们的共同作用导致了甲烷转化率以及产物组成分布的不同。

由表5还可见,当F为100mL/min和150mL/min时,目标产物CO、H2、C2H4的体积比分别为0.8∶1∶1.0和1.1∶1∶1.2,接近于所期望的用于氢甲酰化过程的目标比例值[V(CO)∶V(H2)∶V(C2H4)=1∶1∶1]。当F= 150 mL/min时,CO+C2H4的总收率达最大值,约为18.5%。

2.2.3 反应原料气中烷氧比的影响

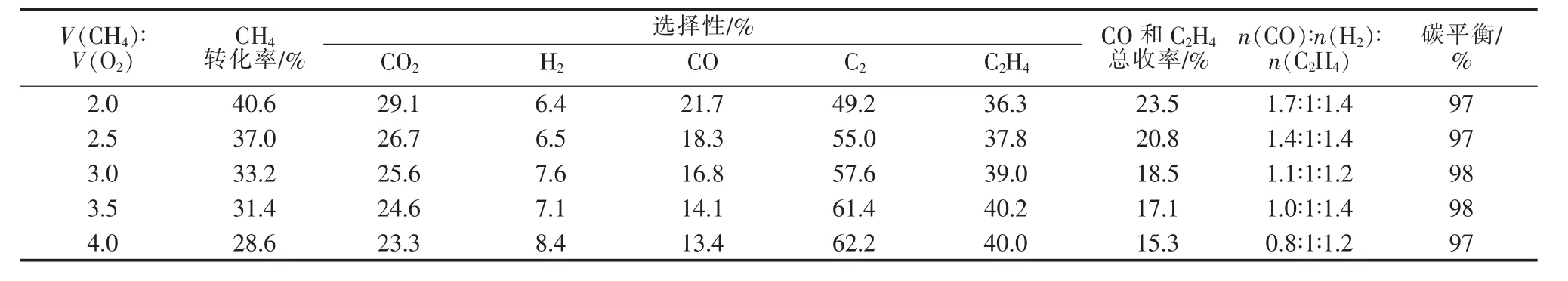

在控制温度为800℃、F=150 mL/min、催化剂相对用量为(0.01+0.16)g的条件下,进行了一系列改变原料气烷氧比的实验(CH4与O2的体积比分别为2.0、2.5、3.0、3.5和4.0),用以调节产物气的组成,结果见表6。由表6可见,当V(CH4)∶V(O2)=3∶1时,目标产物的相对体积比达到最佳值,为 V(CO)∶V(H2)∶V(C2H4)=1.1∶1∶1.2。

H.Zanthoff等[6]和Q.Chen等[7]都考察了无催化剂情况下,初始CH4/O2比对甲烷转化的影响。发现CH4/O2比越高,甲烷转化率越低,而C2烃选择性越高。如表6所示,随着CH4/O2比的增加,甲烷的转化率以及CO2的选择性都持续降低。与前人报道的在Mn-Na2WO4/SiO2、BaCO3/LaOBr[8]和以氧化锆或氧化铝为载体的Rh催化剂[9]上得到的结果一致。

表6 双催化体系中原料气烷氧比对反应及产物分布的影响

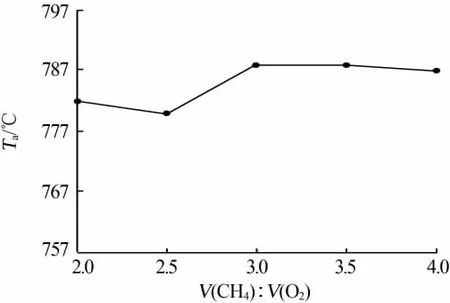

CH4/O2比的增加造成原料气中氧气的缺少,抑制了甲烷的燃烧以及产物的深度氧化。H2和C2烃的选择性随着CH4/O2比的增大而持续增加,但CO和CO2的选择性却持续降低。图4为CH4与O2的体积比对催化剂床层温度(Ta)的影响,由图4可见,Ta的变化并不明显,均在807℃左右。

图4 CH4和O2体积比对催化剂床层温度(Ta)的影响

因此,利用双催化体系并通过改变催化剂用量和控制反应条件,可得到预期的目标产物组成,即

V(CO)∶V(H2)∶V(C2H4)=1∶1∶1。

3 小结

在Co/γ-Al2O3催化剂上,甲烷催化氧化得到的主要产物是氢气、一氧化碳和二氧化碳以及很少量的C2烃。当反应条件Tc=800℃(Ta=807℃)、V(CH4)∶V(O2)=3∶1、F=120 mL/min,在0.15 g Na2WO4/Mn/SiO2催化剂上C2烃的选择性和收率分别达到61%和21%。在由Co/γ-Al2O3和Na2WO4/Mn/SiO2催化剂组成的双催化床体系中,优化反应条件后得出,当Tc= 800℃(Ta=808℃)、催化剂相对用量(Co/γ-Al2O3+ Na2WO4/Mn/SiO2)为(0.01+0.16)g、F=150 mL/min、V(CH4)∶V(O2)=3时,目标产物的 V(CO)∶V(H2)∶V(C2H4)=1.1∶1∶1.2,且CO+C2H4的总收率约为18.5%,该混合产物气(比例)适用于乙烯氢甲酰化制丙醛的工艺过程。

[1] Samartha R D,Chen S Y,Dooley K M.Dual-bed strategies to improve hydrocarbon yields in the oxidative coupling of methane[J]. Appl.Catal.B:Environmental,1994,31(5):71-88.

[2] Nguyena B N T,Leclerc C A.Metal oxides as combustion catalysts for a stratified,dual bed partial oxidation catalyst[J].J.Power Sources,2007,163(2):623-629.

[3] 程溥明,陈骏如,李瑞祥,等.水溶性催化剂RhCl(CO)(TPPTS)2催化乙烯氢甲酰化合成丙醛的反应研究[C]∥第十届全国催化学术会议,2000:1081-1082.

[4] Slagtern魡,Swaan H M,Olsbye U,et al.Catalytic partial oxidation of methane over Ni-,Co-and Fe-based catalysts[J].Catal.Today,1998,46(2/3):107-115.

[5] Sokolovskii V D,Jeannot J C,Coville N J,et al.High yield syngas formation by partial oxidation of methane over Co-alumina catalysts[J].Stu.Surf.Sci.Catal.,1997,107:461-465.

[6] Zanthoff H,Baerns M.Oxidative coupling of methane in the gas phase.Kinetic simulation and experimental verification[J].Ind.Eng. Chem.Res.,1990,29:2-10.

[7] Chen Q,Hoebink J H B J,Marin G B.Kinetics of oxidative coupling of methane at atmospheric pressure in the absence of catalyst[J]. Ind.Eng.Chem.Res.,1991,30(3):2088-2097.

[8] Au C T,He H,Lai S Y,et al.The oxidative coupling of methane over BaCO3/LaOBr-catalysts of high ethylene yield[J].J.Catal.,1996,163(2):399-408

[9] Bodke A S,Bharadwaj S S,Schmidt L D.The effect of ceramic supports on partial oxidation of hydrocarbons over noble metal coated monoliths[J].J.Catal.,1998,179:138-149.

联系方式:wujj3@cnooc.com.cn

Dual catalyst bed for catalytic conversion of CH4

Wu Jingjing1,Zhang Haili2

(1.CNOOC Oil&Petrochemicals Co.,Ltd.,Beijing 100029,China;2.Tianjin University of Science&Technology)

Dual catalyst bed system was introduced into the conversion of methane to prepare ethylene and syngas,which could be used for further utilization to the production of propanal via hydroformylation under a certain products volume ratio. In order to avoid the over consumption of O2over the first catalyst bed,the moderately active catalyst Co/γ-Al2O3for methane partial oxidation was employed,followed by Na2WO4/Mn/SiO2catalyst for the oxidative coupling of methane.The distribution of products could be tuned by controlling the relative dosages of the two catalysts,and the reaction conditions.A mixture with the desired composition of V(CO)∶V(H2)∶V(C2H4)=1.1∶1∶1.2 was achieved,with the total yield of CO and C2H4of about 18.5%,under the following optimized conditions:V(CH4)∶V(O2)=3,dosage speed was 150 cm3/min,catalysts relative content(Co/γ-Al2O3+Na2WO4/Mn/SiO2)was(0.01+0.16)g.

dual catalyst bed;methane partial oxidation;oxidative coupling of methane

TQ138.12

A

1006-4990(2017)08-0085-06

2017-05-11

吴晶晶(1981— ),女,工程师,博士,主要从事甲烷催化转化、清洁燃料生产的催化剂与工艺研究。