氯化盐体系对β-SiC形貌影响的研究

2017-08-27李艳霞樊子民

李艳霞,樊子民

(西安科技大学材料科学与工程学院,陕西西安710054)

氯化盐体系对β-SiC形貌影响的研究

李艳霞,樊子民

(西安科技大学材料科学与工程学院,陕西西安710054)

碳化硅以其优异的性能广泛应用于航空航天、军工、冶金、化工、能源和机械等领域。采用熔盐法,以β-SiC为原料,复合氯盐(NaCl-KCl)为熔盐,研究了熔盐各种工艺参数的变化对碳化硅形貌、振实密度和粉体粒径等的影响。实验结果表明,NaCl-KCl熔盐体系配比为m(SiC)∶m(NaCl-KCl)=1∶1.2、温度为800℃、保温时间为10 h时,碳化硅粉体整形效果最佳。

SiC颗粒;氯化盐;熔盐

碳化硅材料由于具有良好的化学稳定性、耐磨性以及高的导热系数等性能而得到广泛应用[1],不同用途对其表面特性的要求各有差别。行业中所用的碳化硅粉体颗粒形状大多具有很多尖锐棱角,表面凸凹不平,球形度不好,所制备的碳化硅材料性能层次不齐,严重限制了碳化硅的高端应用。因此,对其进行整形很有必要。

SiC粉体的整形方法主要为机械法,此法是通过外力对颗粒进行研磨而改变颗粒的形状,具有成本较低、工艺相对简单、产量大的特点,但污染大、噪声大、制得的粉体纯度不高。常用的机械法为球磨法,王洪涛等[2]采用球磨法整形后,产品粒度满足相关要求,但引入杂质Fe和过量氧,球磨后需要酸洗或碱洗处理,增加了环保压力。陈海亚[3]、黄政仁等[4]利用砂磨法明显减少了杂质的引入量,而且粒径较均匀,但处理效率低,粒度尺寸仍无法完全满足陶瓷材料性能及结构的要求。此外,球磨法和砂磨法都很难解决粉体团聚问题。郭兴忠等[5]采用流化床对撞式气流粉碎法对SiC粉体进行超微化处理。结果发现,工作压力愈高则整形效果愈明显,因此该法有利于解决团聚问题。以上几种方法对碳化硅整形优缺点各异,形态单一,都不够完善。

国内外主要通过机械物理手段进行粉体处理,而其他化学手段的研究则相对较少。石策等[6]采用氧化腐蚀工艺结合球磨工艺法对碳化硅粉体形状进行处理,可以得到球形度较好的碳化硅粉体,但在满足生产所需形状的碳化硅粉体方面还有所欠缺。采用熔盐法改变碳化硅形貌研究更少,多数集中于熔盐法在无机粉体制备中的应用,特别是各向异性形貌单晶颗粒制备。较为典型的是SiC在硫酸铝-硫酸钠复盐中反应转化合成莫来石粉体[7-8]。在氯化盐中对碳化硅粉体进行整形,目前只有侯俊峰等[9]定性分析了氯化盐在制备各向异性颗粒中的作用,并无定量研究,也没有针对SiC颗粒形貌改变进行考察。

笔者以β-SiC为原料、复合氯盐(NaCl-KCl)为熔盐,采用熔盐法定量分析了氯化盐对碳化硅的整形效果。

1 实验

1.1 原料、试剂与仪器

原料与试剂:碳化硅(≥92.0%,质量分数,下同)、氯化钠(≥98.0%)、氯化钾(≥96.0%),均为分析纯。

仪器:SRLX4-13型箱式电阻炉、202-00型电热恒温干燥箱、GKC-11-CR2型电子恒温水浴锅、LS900型激光粒度仪、sigma型扫描电镜(SEM)、XRD7000型X射线衍射仪(XRD)。

1.2 实验方法

先将SiC、NaCl、KCl按不同质量比研磨,经干燥处理后放入高温炉中加热至800℃,保温10 h后冷却至常温,再经研磨、清洗、干燥后分析得出最佳配比参数。在最佳原料配比、保温时间10 h的前提下,分别取不同的温度进行实验,重复上述步骤,通过SEM、XRD、激光粒度分析、堆积密度等得到最佳熔盐处理碳化硅温度。再在最佳配比、温度的条件下,设定不同保温时间,对碳化硅进行重复实验,将得到的粉末样品用XRD做物相分析、用激光粒度仪和扫描电镜对试样的形貌和尺寸做SEM观测。最后综合比较分析熔盐不同配比、不同温度、不同保温时间对SiC颗粒形貌变化的影响,确定整形效果最佳的工艺参数。

2 结果与讨论

2.1 熔盐配比对SiC颗粒形貌的影响

图1为不同熔盐配比下SiC的粒径分布。由图1可以看出,氯化盐熔盐体系下碳化硅粉体的D90和D50均比原粉小,说明氯化盐可以使碳化硅粒径显著减小,即氯化盐对碳化硅粉体可达到整形的目的。碳化硅粉体的D90和D50随着熔盐配比的增大而减小,但在m(SiC)∶m(NaCl-KCl)=1∶1.2时出现最低点,此时整形效果最为显著,平均粒径可达到30 μm左右。之后随着配比的增大SiC的粒径呈增大趋势,并伴随出现团聚现象。

图1 不同熔盐配比下SiC的粒径分布

图2为不同熔盐配比下SiC的SEM照片。由图2可见,当m(SiC)∶m(NaCl-KCl)=1∶1时,SiC晶粒表面遭到腐蚀,出现了许多沟槽,蚀坑形成的主要原因是熔盐对碳化硅不完整处和化学不均匀处较易侵蚀,如晶界、位错和碳夹杂处。m(SiC)∶m(NaCl-KCl)=1∶2时,颗粒明显变小,但颗粒之间存在团聚现象,可能是由于细小颗粒增多,表面能增大,所以颗粒容易堆积。与图2b、2d对比可知,图2c晶体形貌相对较好,晶面规则、平整,其形状圆润,接近球形。

图2 样品的SEM照片

图3 不同温度下样品的XRD谱图

2.2 温度对SiC颗粒形貌的影响

在确定最佳配比m(SiC)∶m(NaCl-KCl)=1∶1.2后,实验考察了温度对碳化硅颗粒整形的影响。图3为不同温度下样品的XRD谱图。从图3可以看出,不同温度下所得SiC的XRD谱图与标准谱图(JCPDS29-1129)几乎一致,说明氯化盐没有将SiC转化为其他物质,晶体结构也未发生变化;1 000℃时的XRD谱图上有少量微弱杂峰存在,说明样品的相组成中可能存在一些微量杂质。800℃和1 000℃的衍射峰强度比较大,说明晶粒结晶度比较好,并且完整。

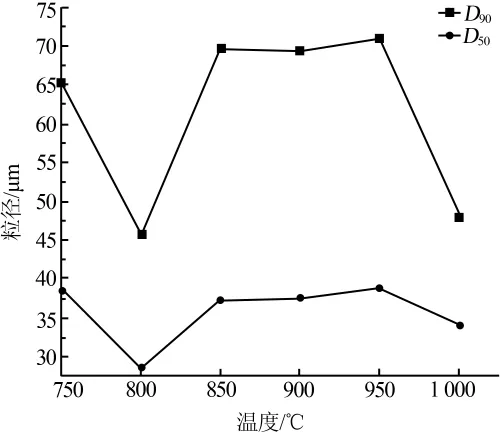

图4为不同温度下样品的SEM照片。由图4可见,原粉颗粒大小不均匀,形状无规则,在750℃反应一定时间后颗粒表面出现凹凸不平现象,且棱角分明,颗粒尺寸较大。由图4c可见,SiC颗粒尺寸明显变小,晶粒圆润,表面光滑、平整,其晶貌接近球形;由图4d可见,1 000℃时粒径分布不均,重结晶颗粒在其表面上有缓慢生长的迹象,由于生长速率的不同,导致晶粒表面出现许多沟槽和孔洞。对照图5不同温度下产品的粒径分布可知,这也是D90和D50变大的原因。由图5可见,在800℃时D90和D50都达到最小值,颗粒平均粒径为24.5 μm左右,而且分布均匀,整形效果比较好。

图4 不同温度下样品的SEM照片

图5 不同温度下SiC样品的D90和D50分布

2.3 保温时间对SiC颗粒形貌的影响

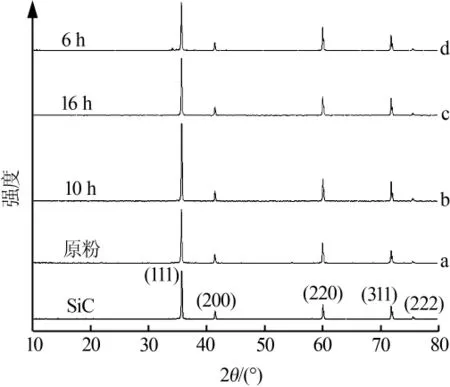

在确定最佳配比m(SiC)∶m(NaCl-KCl)=1∶1.2、反应温度为800℃后,实验考察了保温时间对碳化硅颗粒整形的影响。图6是不同保温时间下样品的XRD谱图。由图6可以看出,6、10、16 h时的XRD谱图与原粉SiC谱图几乎一致,说明晶粒结构和相组分没有改变。谱图上杂峰很少,说明样品几乎没有杂质。但10 h时SiC的(111)晶面对应的衍射峰比6 h和16 h的高,强度增大,说明结晶度更完好,晶面生长更加完整。

图6 不同保温时间下样品的XRD谱图

图7是不同保温时间下SiC样品的粒径分布。由图7可见,D90粒径变化幅度较大,而D50粒径曲线比较平缓,虽然在12 h时平均粒径达到最小,但综合考虑,保温时间为10 h时可使SiC颗粒变小,且平均粒径分布均匀。

图7 不同保温时间下SiC样品的粒径分布

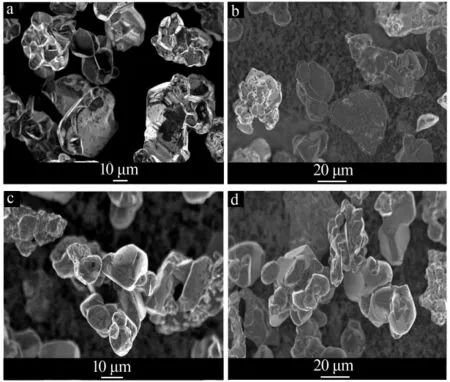

图8为不同保温时间下样品的SEM照片。由图8可见,保温6 h时晶粒表面有凹槽,部分还有棱角,颗粒相对较大;保温10 h时晶粒趋于圆润,表面平整,结晶度饱满,沟槽较少;保温16 h时重结晶颗粒有堆垛现象,晶面较图8c平整度下降,颗粒尺寸增大,整形效果欠佳。

图8 不同保温时间下样品的SEM照片

综合XRD、粒径分布、SEM分析可知,保温10 h对SiC颗粒的整形效果良好。

2.4 讨论

在采用熔盐法对碳化硅整形过程中,部分颗粒表面会出现沟槽孔洞,这是因为溶解度随粒度半径的减小而增大,故小颗粒会优先溶解,并通过液相不断向周围扩散,使液相中该物质的浓度不断增大。当达到较大颗粒的饱和度时,就会在其表面沉淀析出,但因溶解速度和扩散速度不同,晶粒表面就会呈凹凸不平状。侯俊峰等[9]定性说明了氯盐传质均匀、速率较快,所以氯盐中多数SiC晶粒形貌比较规整。根据开尔文公式可知,在尖端凸起等部分处于高能量状态,容易蒸发,而在凹处等低能量的地方凝结,这样可以改变颗粒的形状和粒度。

3 结论

本实验通过熔盐法以复盐NaCl-KCl为熔盐体系,对β-SiC进行实验整形。经XRD、SEM和粒径分布测试分析,得出碳化硅粉体整形效果的最佳工艺参数:m(SiC)∶m(NaCl-KCl)=1∶1.2、温度为800℃、保温时间为10 h。在此条件下,碳化硅颗粒尺寸变小且平均粒径分布均匀,形貌平整接近球形。

[1] 胡继林,胡传跃,田修营,等.激光粒度仪测定超细碳化硅粉体粒度研究[J].无机盐工业,2016,48(3):66-68.

[2] 王洪涛,陈枭,白小波,等.球磨法制备超细碳化硅粉体[J].中国粉体技术,2015,21(5):9-13.

[3] 陈海亚.碳化硅粉体的整形及其挤出成型[D].武汉:武汉理工大学,2010.

[4] 黄政仁,江东亮,谭寿洪.砂磨粉碎制备SiC超细粉体[J].材料科学与工程学报,2000,18(3):48-51.

[5] 郭兴忠,杨介更,王建武,等.流化床对撞式气流粉碎制备SiC超微粉[J].材料科学与工程学报,2003,21(6):813-816.

[6] 石策,闫陆军.不定形耐火材料添加剂碳化硅粉体的形状控制[C]∥2011全国不定形耐火材料学术会议论文集.北京:中国金属学会,2011.

[7] 李雪冬,朱伯佺.熔盐法在无机材料粉体制备中的应用[J].材料导报,2006,20(3):44-47.

[8] 赖坤容,王伟,关堂新,等.SiC粉体在硫酸铝-硫酸钠复合熔盐中的反应转化[J].四川大学学报:工程科学版,2012,44(4):197-200.

[9] 侯俊峰,武在军,王耀挺.熔盐法制备各向异性形貌晶粒的研究进展[J].中国陶瓷,2012,48(2):1-3.

联系方式:fanzimin@126.com

Research on impact of chlorate system on β-silicon carbide morphology

Li Yanxia,Fan Zimin

(School of Materials Science and Engineering,Xi′an University of Science and Technology,Xi′an 710054,China)

Silicon carbide has been widely used in a variety of industrial fields,such as aerospace,military industry,metallurgy,chemical industry,energy,and machinery,because of its excellent properties.In molten salt method,using β-SiC as raw material,the composite chloride(NaCl-KCl)as molten salt,the effects of various process parameters′change of the molten salt on silicon carbide morphology,tap density,and powder grain sizes were investigated.Results of experiments showed that the best process parameters of silicon carbide powder shaping were:m(SiC)∶m(NaCl-KCl)=1∶1.2,temperature was 800℃,and holding time was 10 h.

silicon carbide particle;chlorate;molten salt

TQ127.2

A

1006-4990(2017)08-0033-04

2017-02-10

李艳霞(1989— )女,硕士,主要从事碳化硅颗粒整形的研究。

樊子民