大推力往复泵曲轴强度的有限元分析

2017-08-27谢舜敏寿满光沈叶辉

谢舜敏,寿满光,沈叶辉

(1.神华鄂尔多斯煤制油公司,内蒙古 鄂尔多斯 017209;2.上海福思特流体机械有限公司,上海 201709)

大推力往复泵曲轴强度的有限元分析

谢舜敏1,寿满光2,沈叶辉2

(1.神华鄂尔多斯煤制油公司,内蒙古 鄂尔多斯 017209;2.上海福思特流体机械有限公司,上海 201709)

以煤液化装置中的某型号三缸单作用高压往复泵为研究对象,介绍了曲轴的主要结构,通过对各机构的运动分析和受力计算,得到曲轴载荷变化规律。在SolidWorks中建立曲轴的三维实体模型,采用有限元方法对危险工况下的曲轴强度分别进行了应力分析,得到曲轴的等效应力和应力强度的分布规律,并结合实际工程经验,分析各应力产生的原因和对曲轴强度的影响,有限元分析计算的结果为大推力高压往复泵曲轴的设计研发提供了理论依据和技术支持,为高压煤浆泵成功国产化提供了关键技术,解决了进口备件国产化和同类进口设备的替代问题。

往复泵;大推力;曲轴;强度;有限元分析

doi:10.3969/j.issn.1004-8901.2017.04.006

往复泵是一种高效节能的流体输送设备,在石油开发、矿山开采、水利水电等领域起着重要的作用。某煤直接液化项目是世界首套煤直接液化百万吨示范工程,其油煤浆进料泵为柱塞式高压往复泵,是煤液化核心设备之一[1],其作用是将含w(固体颗粒)50%的油煤浆升压到20MPa后进入煤浆加热炉加热,而后再进入煤液化反应器内进行加氢反应。煤液化装置6台高压油煤浆进料泵全部从国外进口,在生产装置中起着非常重要的作用,所以有必要掌握这方面的技术。曲轴作为高压往复泵的关键运动件,其性能的优劣直接影响到泵的可靠性和使用寿命。在周期性变化的动载荷作用下,曲轴将受到交变的弯曲应力和扭转应力,极易在过渡圆角等应力集中部位发生弯曲疲劳破坏和扭转疲劳破坏[2-3]。油煤浆进料泵进出口的压差大、扬程高,且介质中固体颗粒含量多,根据国外类似试验装置的使用经验,煤液化装置采用往复泵,该泵最大流量93.8m3/h,进出口压力分别为0.458MPa(g)和20.1MPa(g),w(固体)含量高达47.2%,泵的轴功率约为590kW。2014年开始进行国产化替代工作,研制的国产某型号三缸单作用往复泵最大排出压力可达24MPa,最大流量达60m3/h,最大功率560kW,极限工况下动力端的最大推力达到450kN,属于国内同类型往复泵中的大规格。往复泵曲轴工作中承受着交变载荷,使用过程中曲轴曲柄销的过渡圆角处容易发生疲劳断裂,因此,对曲轴进行受力计算和有限元分析,获得曲轴的应力分布情况,并对危险部位进行疲劳强度校核,显得尤为重要。采用有限元分析强度的方法解决了曲轴目前存在的设计周期长、计算精度低、计算复杂、资源浪费大、效率低等问题,也为设计开发大推力的高压往复泵曲轴提供了理论依据和技术支持。

1 曲轴的受力分析

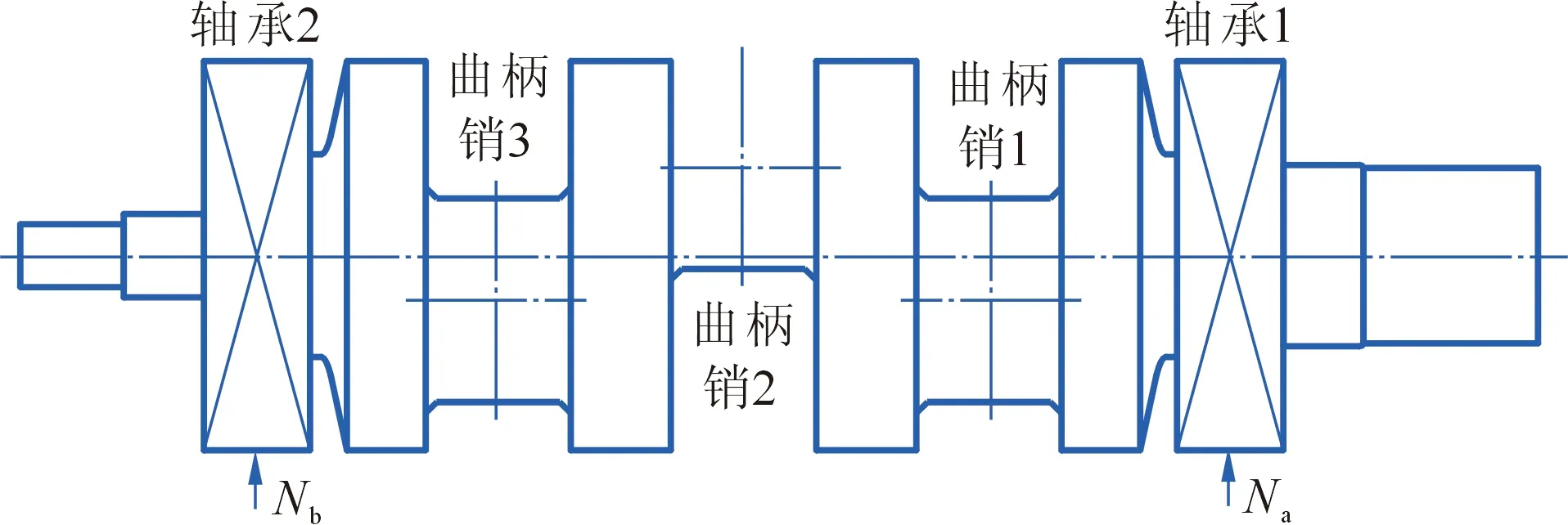

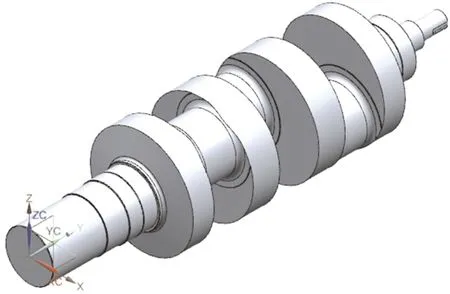

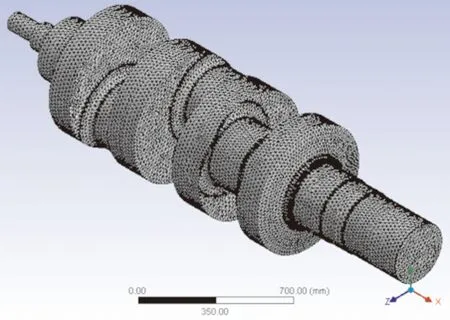

某型号三缸单作用往复泵的曲轴结构形式见图1,曲轴材料为42CrMo,屈服强度σs≥500MPa,抗拉强度σb≥750MPa。弹性模量E=2.12E+11N/m2,泊松比ε=0.28。

图1 曲轴结构

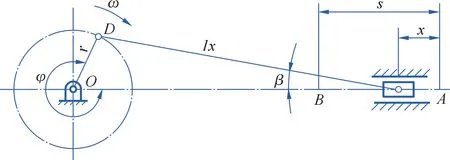

本曲轴为三拐两支点曲轴,曲轴可以简化成简支梁结构,曲轴主轴颈中点既看成是支承点,又看成是集中支反力的作用点,连杆力和旋转惯性力看成是集中力并作用在曲柄销中点,工作过程中其所受载荷主要由柱塞力、往复惯性力和旋转惯性力组成,据此可以计算得到综合柱塞力,从而计算得到各连杆的连杆力和侧向力,根据连杆力可以求得作用在曲柄销处的切向力T和径向力R,最后计算得到作用在主轴颈处的支反力Na、Nb,以及各截面内力,这些力均为曲轴转角的函数。根据《往复泵设计》[4]简化后的曲柄连杆运动示意见图2。

图2 曲柄连杆运动示意

在曲柄连杆运动示意图中,O点表示曲轴的中心,C点表示十字头中心位置(同理对应于柱塞的位置),OD表示曲柄半径r,CD表示连杆长度l,曲柄转角φ根据柱塞轴线顺着曲柄转动的方向定义:当φ=0°时,柱塞和曲柄销在右止点位置;当φ=180°时,柱塞和曲柄销在左止点位置。β为连杆轴线偏离柱塞轴线的角度,称为连杆摆角,逆时针为正、顺时针为负。

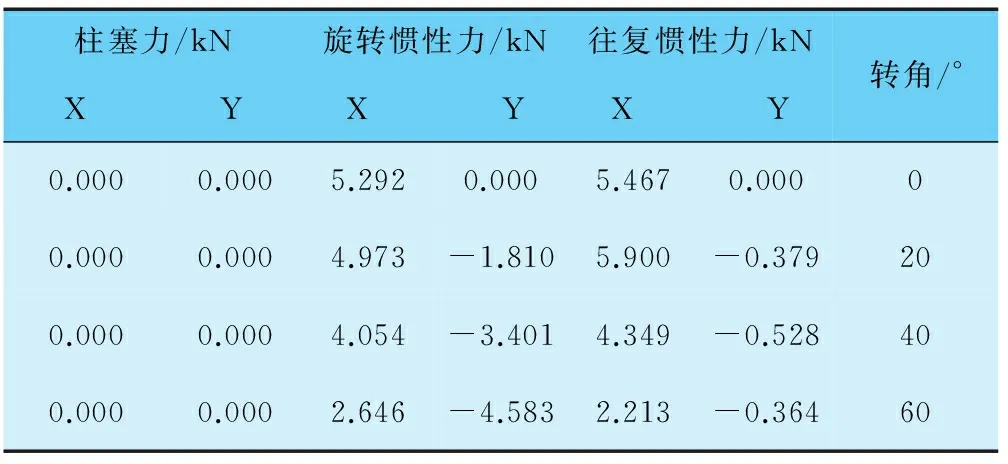

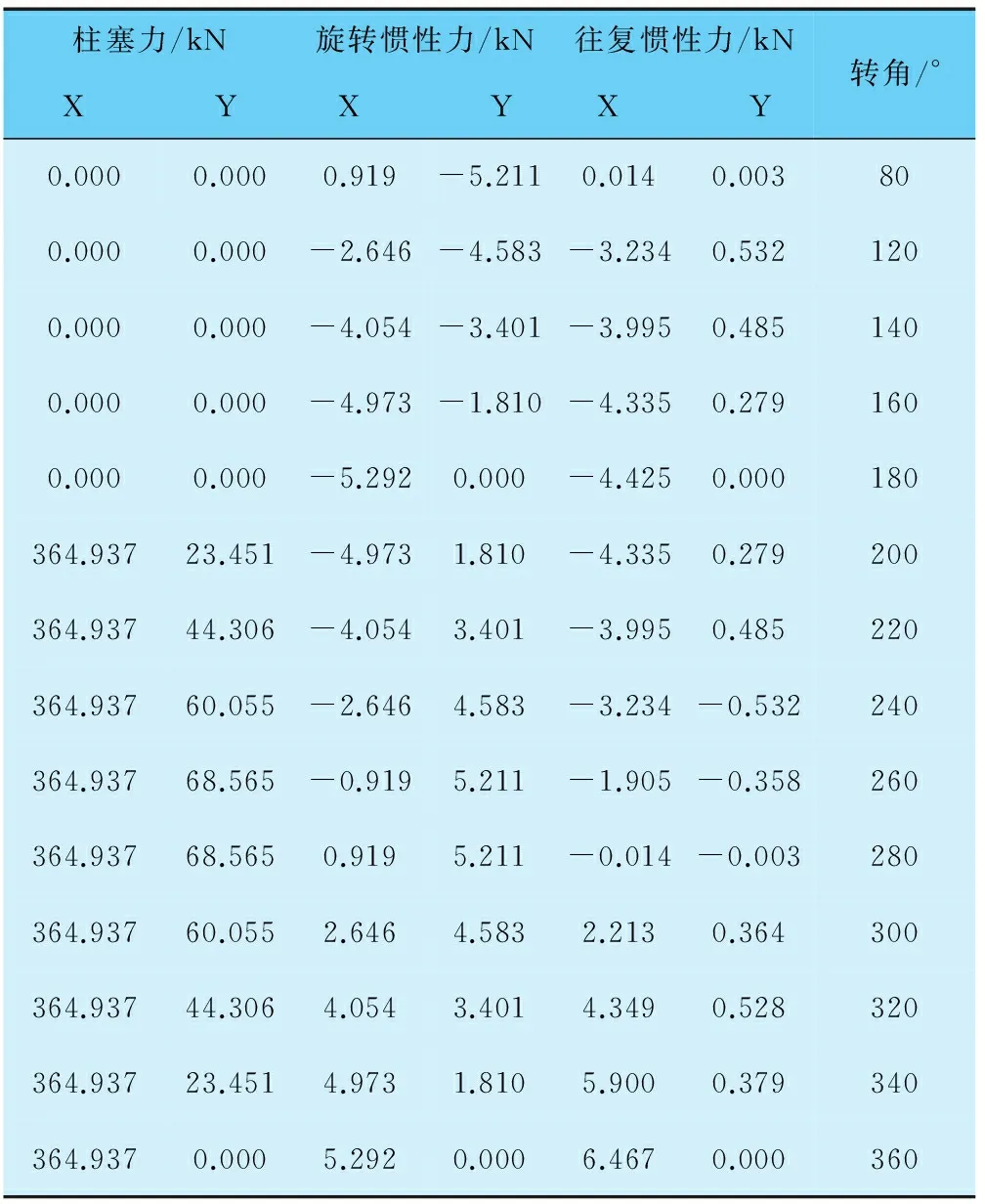

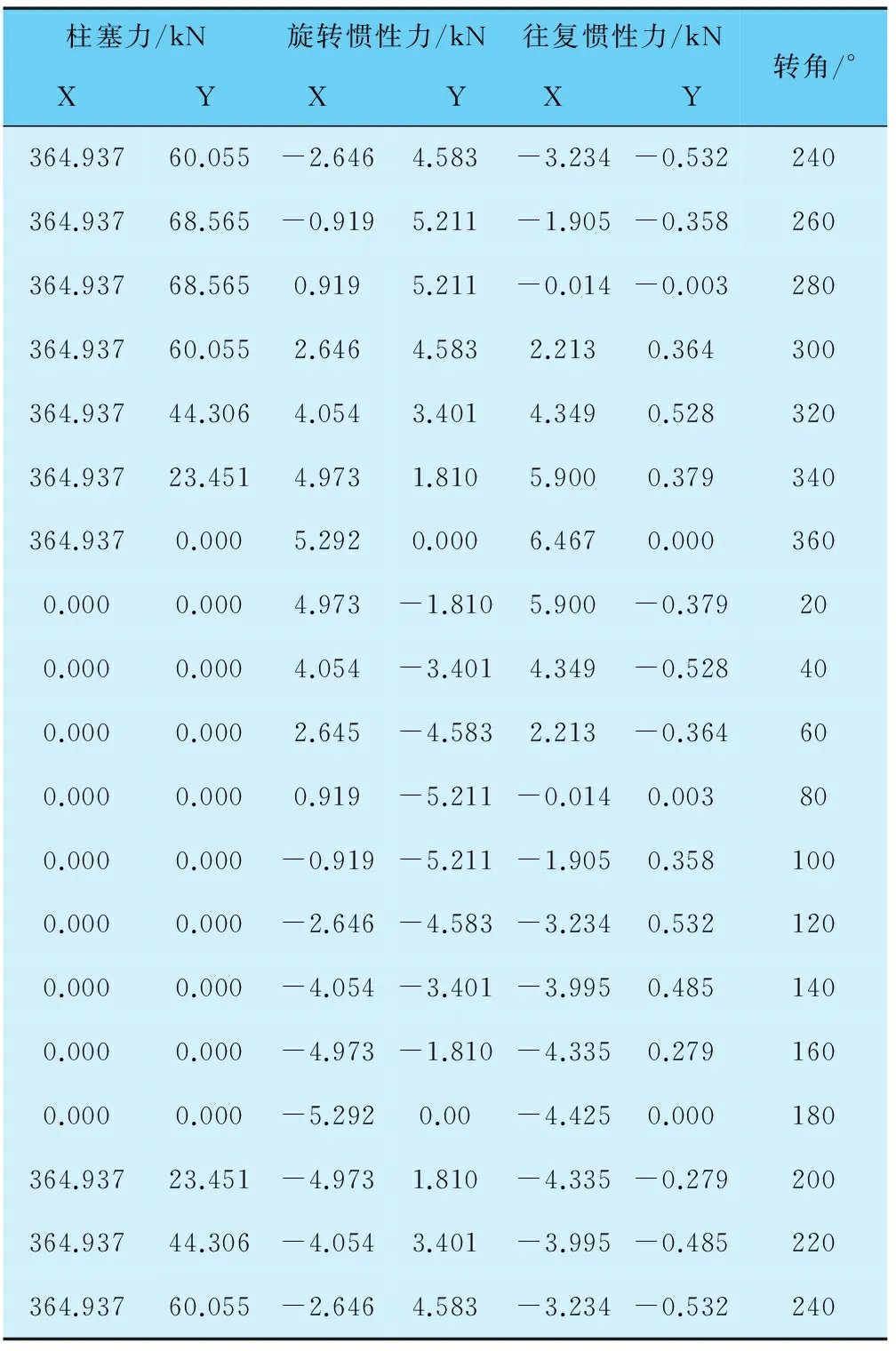

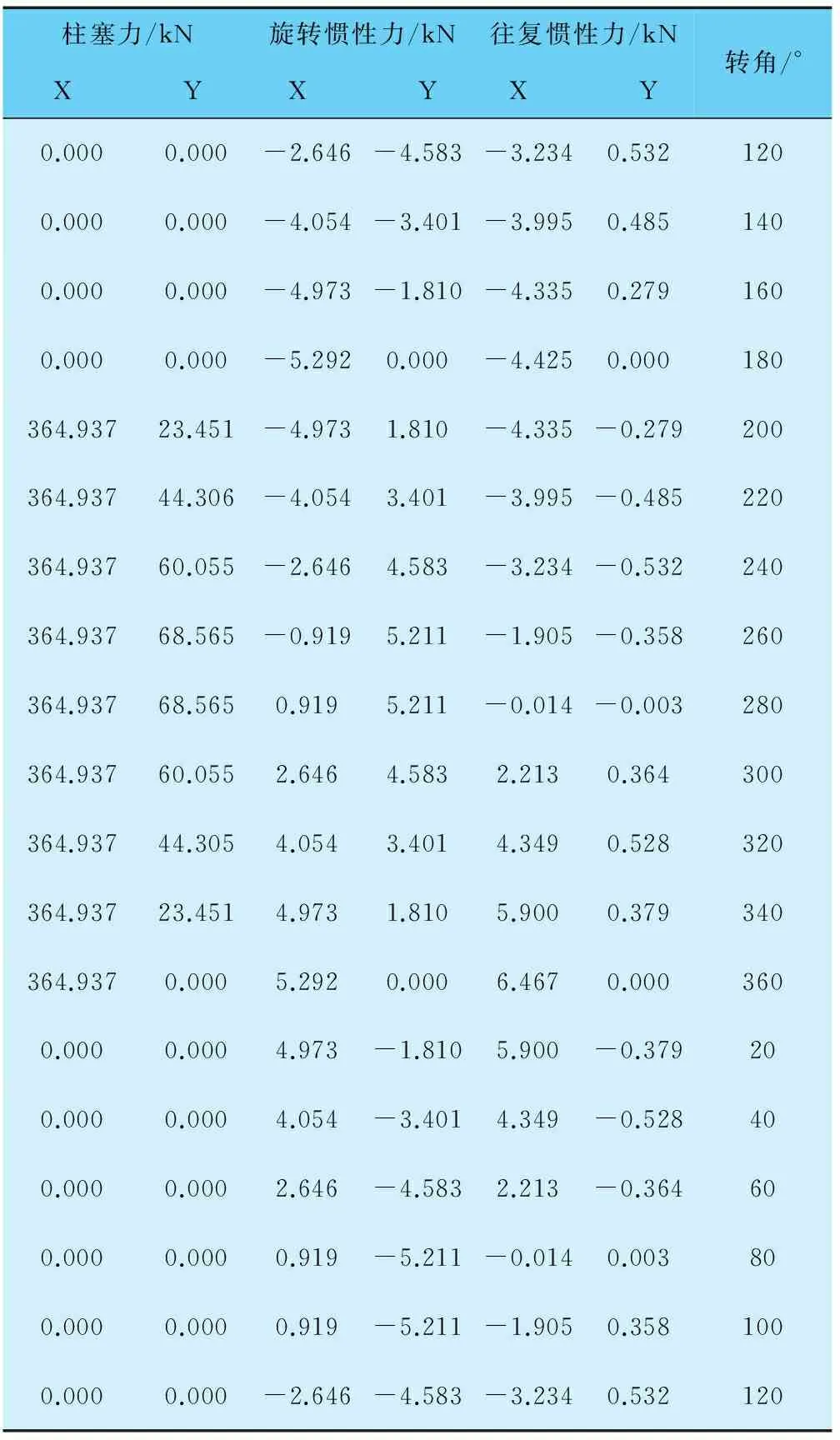

根据理论计算的结果分别见表1、表2和表3。当曲轴第1拐转角工作在180°<φ<240°时,第2拐转角60°<φ<120°,第3拐转角300°<φ<360°,第1拐与第3拐同时受力。

当曲轴第1拐转角工作在60°<φ<120°时,第2拐转角300°<φ<360°,第3拐转角180°<φ<240°,第2拐与第3拐同时受力。

当曲轴第1拐转角工作在300°<φ<360°时,第2拐转角180°<φ<240°,第3拐转角80°<φ<120°,第1拐与第2拐同时受力。

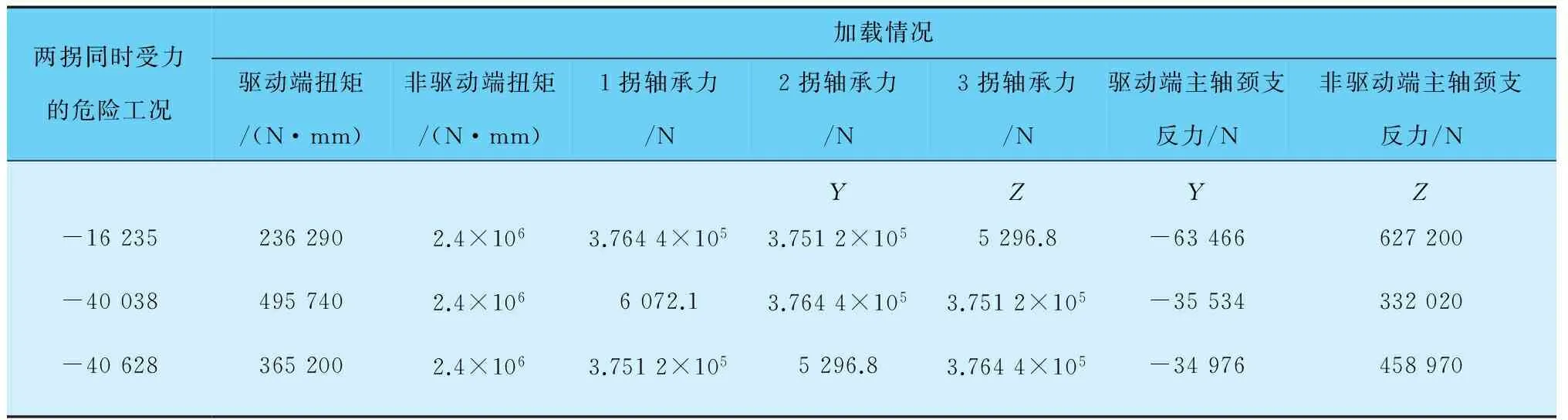

根据曲轴的受力情况,在曲柄转角分别为φ= 80°、φ=200°以及φ=320°时曲轴两拐同时受力,判断为曲轴的危险工况,针对以上3个危险工况对曲轴进行有限元分析。

表1 第1拐各转角受力

续表1

表2 第2拐各转角受力

表3 第3拐各转角受力

2 曲轴强度的有限元分析

2.1建立有限元模型

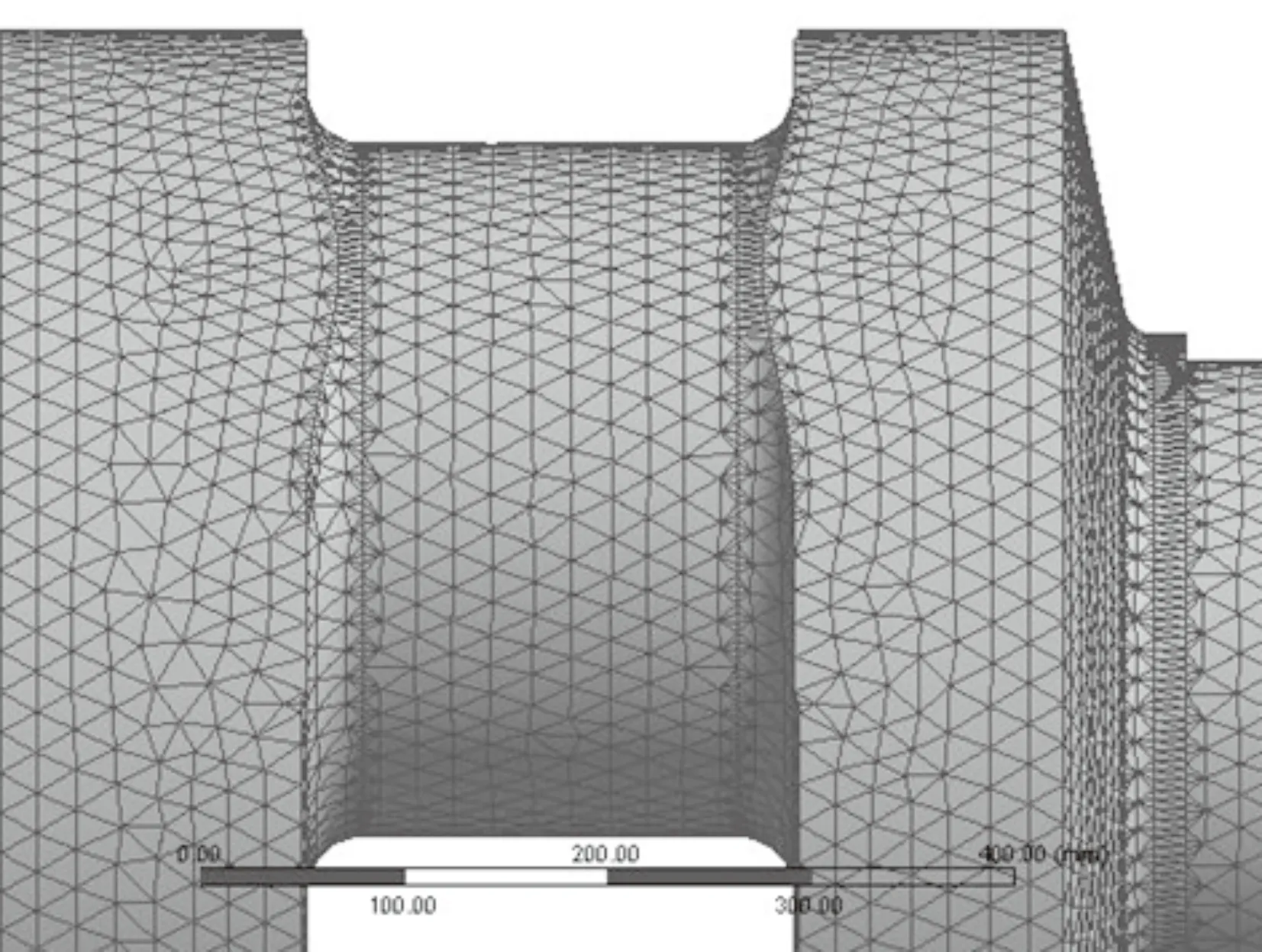

根据曲轴的二维图,利用SolidWorks软件建立曲轴的三维实体模型(见图3),将其导入ANSYS有限元软件中进行应力分析,采用六面体单元对曲轴进行网格划分,为了方便网格划分,简化几何模型上一些不连续键槽、倒角等结构,这些局部结构对网格划分有影响,简化后不会影响计算结果。由于曲轴曲柄销和主轴颈圆角过渡部位应力集中严重,属于易于发生疲劳破坏的潜在区域,为了准确计算模型,对曲柄销与曲拐的圆角部位进行网格细化处理,其网格划分后的模型见图4和图5。

图3 曲柄连杆示意

图4 曲轴整体网格模型

图5 曲轴局部细化网格模型

2.2 曲轴的边界条件

在曲轴的计算中,边界条件分为力边界条件和约束边界条件。驱动端主轴颈轴承1处位移约束Uy=Uz=0,曲轴非驱动端轴颈轴承2处约束Uy=Uz=0,为了避免曲轴轴向移动,对驱动端主轴颈端面进行全约束,即Ux=Uy=Uz=0。力边界条件包括作用3个曲柄销上的连杆力、主轴颈的支承反力、两轴端的扭矩,3种危险工况下曲轴的加载情况见表4。

表4 3种危险工况下曲轴的加载情况

2.3 计算结果及分析

通过ANSYS有限元软件计算,分别得到1拐和2拐同时受力、2拐和3拐同时受力、3拐和1拐同时受力这3种情况下的曲轴总变形、等效应力、应力强度以及曲拐和曲柄连接圆角处的应力分布。

设计压力工况(动力端推力365kN)下,根据有限元分析结果,当第2拐和第3拐同时受力时,曲轴的等效应力最大,按照第四强度理论,曲轴的局部最大应力σmax=91.45MPa,按照第三强度理论,曲轴局部最大应力σmax=105.58MPa,曲轴最大变形为0.24mm,而且在两拐同时受力的危险工况下,曲轴最大变形量均出现在第2拐处。除局部最大值外,曲轴整体平均应力σmax=70MPa(曲柄与曲拐圆角区域最大值)。从单个危险工况分析,第1拐和第2拐同时受力时,曲轴的最大等效应力和最大应力强度在驱动端主轴颈与曲柄连接的圆角处。第2拐和第3拐同时受力时,曲轴的最大等效应力和最大应力强度在非驱动端主轴颈与曲柄连接的圆角处。第3拐和第1拐同时受力时,曲轴的最大等效应力和最大应力强度在非驱动端主轴颈与曲柄连接的圆角处。

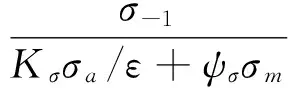

往复泵曲轴承受着交变的弯曲载荷,其主要破坏形式是疲劳断裂,需对曲轴进行疲劳强度校核。考虑到有效应力集中系数(Kσ,Kτ)、尺寸系数ε等的影响,零件的疲劳安全系数为

(1)

式中:σ-1为弯曲疲劳极限,Kσ为弯曲应力集中系数,ε为绝对尺寸影响系数,ψσ为弯曲折算系数,σa为弯曲应力幅,σm为弯曲平均应力。

=98.515MPa

=-7.065MPa

将σ-1=432MPa,Kσ=1.91,ε=0.701,ψσ=0.10代入式(1)得:nσ=1.61

根据材料的抗拉强度和屈服极限,材料屈强比σs/σb=500/750=0.667,根据《安全系数和许用应力》[5]选择材料的许用安全系数[n]s=1.4~1.8。根据《机械设计手册》[6],轴类零件的静强度的许用安全系数为Ssp=1.4~1.8。往复泵曲轴的许用安全系数[n]s取1.5。可见,曲轴的疲劳安全系数大于许用安全系数。根据有限元计算结果,在设计工况下,按照第三强度理论,曲轴的最小安全系数n1=σs>σmax=500/105.58=4.73>[n]s,所以该泵曲轴能满足设计强度要求,具有较大裕量。

3 结论

(1)通过对曲轴的力学分析,得到曲柄连杆各机构受力的变化规律。分析结果表明,曲轴曲拐在转角φ为 80°、200°及320°时,两拐同时受力,为曲轴的危险工况。

(2)通过有限元分析得到危险工况下曲轴的总变形、等效应力、应力强度分布情况,发现在曲轴运行过程中当第2拐和第3拐同时受力时,应力最大。总变形的最大点发生在第2拐,曲轴的等效应力最大点和应力强度最大点都出现在主轴颈的过渡圆角处,主要原因是其受力最大且应力集中现象严重。

(3)曲轴的疲劳安全系数为1.61,大于曲轴的许用安全系数。根据第三强度理论计算出曲轴在设计工况下的最小安全系数为4.73,能满足设计要求,有限元计算为大推力高压往复泵曲轴的设计研发提供了理论依据和技术支持。

[1]吴秀章,舒歌平,李克健,谢舜敏.煤炭直接液化工艺与工程[M].北京:科技出版社,2015.

[2]徐中明,牟笑静,彭旭阳.基于有限元法的发动机曲轴静强度分析[J].重庆大学学报,2008,31(9):977-981.

[3]彭斌,张洪生,赵荣珍,等.高压往复泵曲轴强度的有限元分析[J].中国农机化,2010(50):70-74.

[4]朱俊华,战长松.往复泵设计[M].北京:机械工业出版社,1987.

[5]徐灏.安全系数和许用应力[M].北京:机械工业出版社,1981.

[6]成大先.机械设计手册[M].北京:化学工业出版社,2010.

行业信息

我国发现8亿t特大磷矿

近日,勘探人员在贵州开阳县发现一特大磷矿,探明的磷矿资源量达8.01亿t,相当于我国最大磷矿——开阳磷矿22年开采总量的2倍。

贵州开阳磷矿层分布范围近50km2,平均厚度是5.49m,平均矿石品质属一级优质磷矿石。磷是农业生产中磷肥的主要成分,这一发现是我国磷矿资源探索的重大突破。

(本刊通讯员)

Finite Element Analysis of Crankshaft Strength of High Thrust Reciprocating Pump

XIE Shun-min1,SHOU Man-guang2,SHEN Ye-hui2

(1.Shenhua Ordos Coal Liquefaction Company,Inner Mongolia 017209,China;2.Shanghai First Fluid Machinery Co.,Ltd.,Shanghai 201709,China)

This paper studies a three-cylinder single acting high-pressure reciprocating pump in a liquefying plant and introduces main structure of crankshaft.By analyzing the motion of each component and calculating their stress,this research finds the change rules of the crankshaft loads.A three-dimensional model for the crankshaft is established in the Solid Works and by using the finite element method,this paper analyzes the stress of crankshaft under dangerous working conditions,thus obtaining crankshaft equivalent stress as well as the rules of distribution for stress strength.Meanwhile,this essay also analyzes the cause of stress and their impact on the crankshaft strength by referring to real engineering cases.Finite element calculation provides theoretical basis and technical support for the design,research and development of high thrust reciprocating pump.It is crucial for the successful localization of high-pressure coal slurry pump,which may further promote the localization of imported spare parts and the replacement of the similar imported equipment.

reciprocating pump;high thrust;crankshaft;strength;finite element analysis

谢舜敏(1967年—),男,湖北孝感人,1989年毕业于辽宁石油化工大学化机专业,高级工程师,现主要从事煤制油化工工程及设备管理工作。

10.3969/j.issn.1004-8901.2017.04.006

TH38

A

1004-8901(2017)04-0018-05

2017-02-27