商用车驾驶室悬置系统隔振试验与优化

2017-08-27吴继辉夏均忠王增强朱明兵于明奇

吴继辉,夏均忠,王增强,朱明兵,于明奇

(1.陕西重型汽车有限公司 汽车工程研究院,西安 710200;2.军事交通学院 军用车辆系,天津 300161)

● 车辆工程 Vehicle Engineering

商用车驾驶室悬置系统隔振试验与优化

吴继辉1,夏均忠2,王增强2,朱明兵1,于明奇2

(1.陕西重型汽车有限公司 汽车工程研究院,西安 710200;2.军事交通学院 军用车辆系,天津 300161)

为解决某商用车驾驶室舒适性差的问题,对其悬置系统进行隔振试验,并优化匹配其刚度与阻尼。以传递率作为悬置隔振性能评价指标对驾驶室悬置系统进行试验研究,分析驾驶室舒适性差的主要原因是驾驶室悬置隔振能力差;应用ADAMS建立驾驶室悬置系统仿真模型,以驾驶人座椅导轨处振动加速度最小为优化目标,选取悬置系统刚度、阻尼参数为优化因子进行DOE优化;最后在整车状态下进行试验验证。优化后,前悬置振动传递率提升2.0~3.4 dB,后悬置振动传递率提升1.3~2.5 dB,悬置系统隔振性能得到提高,驾驶室舒适性得到改善。

商用车;驾驶室悬置;传递率;刚度;阻尼

随着商用车轿车化理念不断深入,人们对商用车舒适性提出了更高要求。影响车辆乘坐舒适性的因素很多,其中驾驶室悬置系统是主要影响因素之一。目前全浮式驾驶室悬置系统较为流行,中高端商用车均采用四点悬浮、四气囊悬置形式。国内有关高校对其有一定的研究[1-4],但国内企业对空气悬置设计方法研究不深入,悬置结构参数的确定通常参考国外同类车型,难以实现悬置系统刚度和阻尼的最佳匹配[5-6]。为解决上述问题,以某商用车驾驶室悬置系统为研究对象,进行隔振试验,分析其隔振效果,然后采用ADAMS建模,优化悬置系统刚度与阻尼参数,提高车辆乘坐舒适性。

1 全浮式驾驶室悬置系统结构

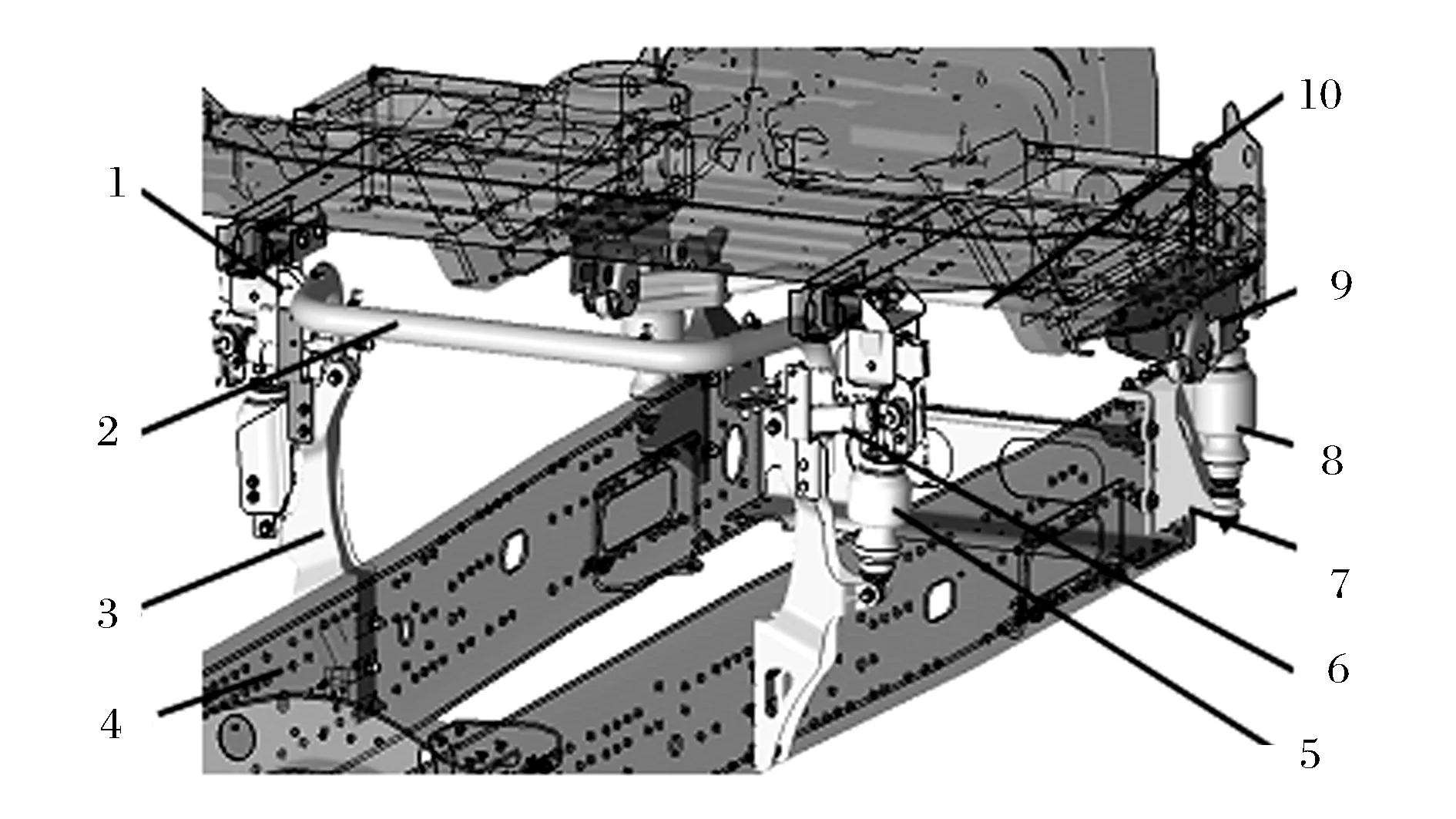

研究的商用车驾驶室悬置系统为四点悬浮、四气囊悬置形式,主要由空气弹簧、减振器、高度阀、稳定杆、锁止机构、翻转机构、限位机构等组成(如图1所示)。前悬置由左右对称的两部分组成,通过横向稳定杆连接在一起;空气弹簧通过前悬托架与驾驶室相连、通过前悬支座与车架连接。后悬置也由左右对称两部分组成,通过龙门架连接在一起;左右空气弹簧通过液压锁及横向减振器与驾驶室相连,通过后悬支架与车架连接。

1.液压锁;2.龙门架;3.后悬支架;4.车架;5.后气囊;6.横向减振器;7.前悬支架;8.前气囊;9.前悬托架;10.横向稳定杆图1 驾驶室悬置系统结构

2 隔振试验及分析

商用车驾驶室悬置系统的隔振性能通常采用传递率作为评价指标[7]。悬置传递率是主动输入端振动加速度与被动输出端振动加速度的比值[8],其表达式为

(1)

式中:a为输入端振动加速度;b为输出端振动加速度。

试验方法如下:

(1)测点位置。分别在悬置车架侧及驾驶室侧布置单向加速度传感器。

(2)测试工况。平直水泥路面,车速依次为60、70、80 km/h,测量驾驶室悬置输入端、输出端加速度时间历程信号,测量时间为20 s。

(3)数据处理。计算0~30 Hz范围内输出信号加速度均方根值与输入信号加速度均方根值,然后按照式(1)计算各悬置振动传递率。

(4)通过试验得到原设计状态(未优化)驾驶室悬置系统传递率(见表1)。

表1 原设计状态驾驶室悬置系统传递率

从测试结果可以得出60、70、80 km/h车速下,该商用车驾驶室前悬置振动传递率为7.3~8.2 dB,后悬置振动传递率为2.0~2.7 dB;前悬置隔振效果比后悬置隔振效果略好,但前、后悬置振动传递率均小于10 dB。

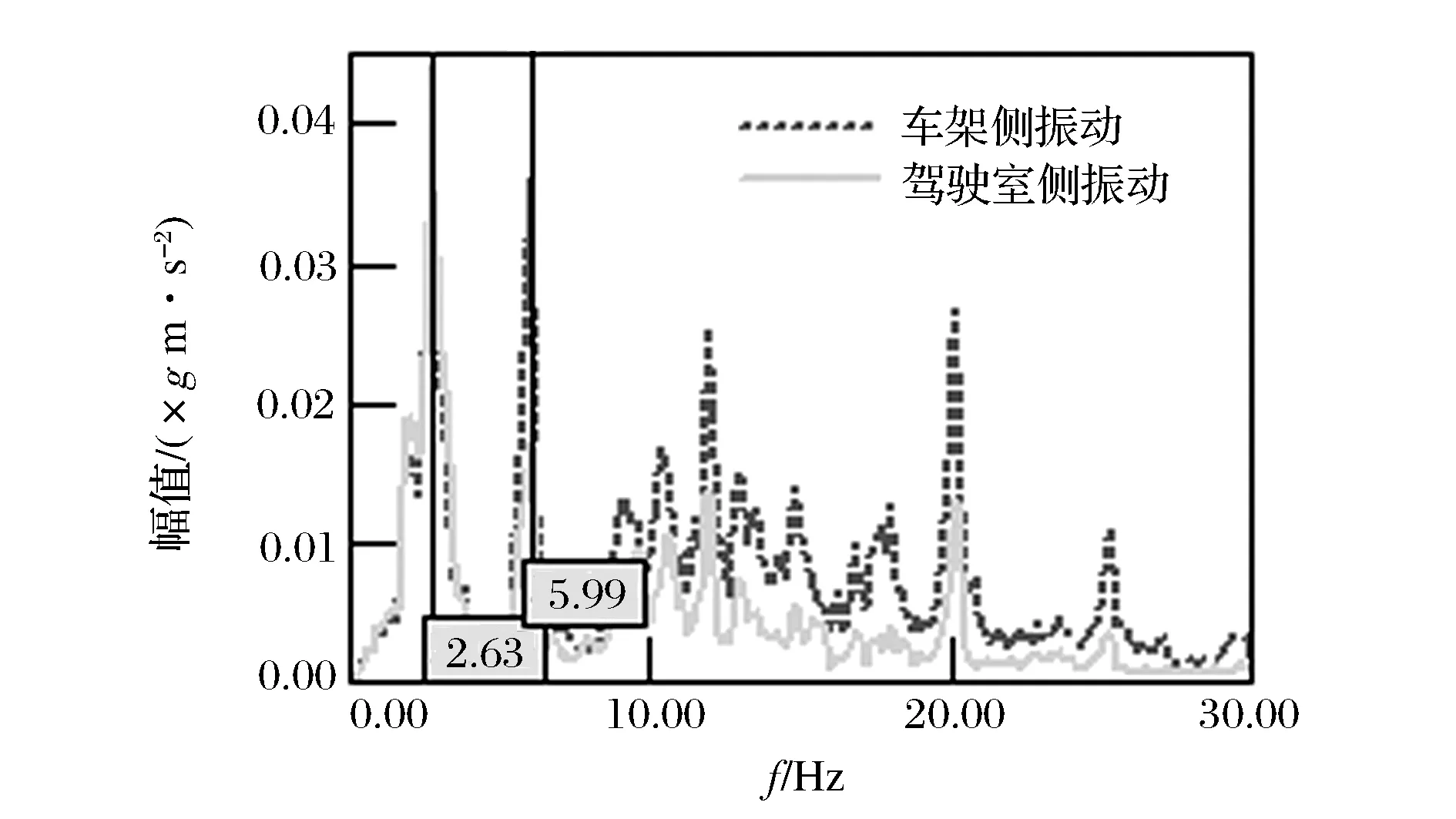

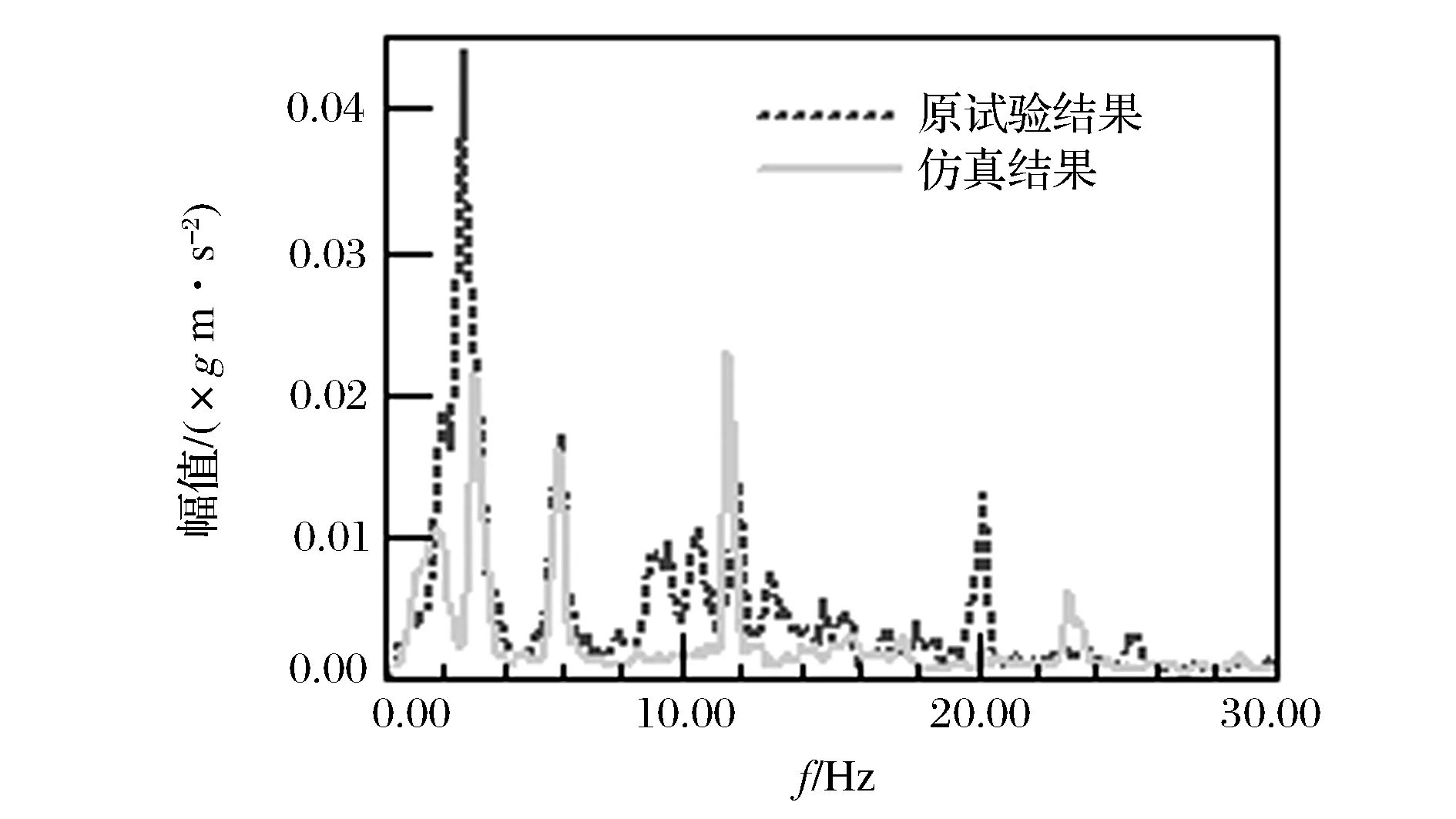

对车架侧及驾驶室侧振动信号进行频谱分析,以70 km/h车速为例,计算左前悬置、右前悬置、左后悬置、右后悬置车架侧及驾驶室侧振动信号的功率谱(如图2所示)。

(a)左前悬置

(b)右前悬置

(c)左后悬置

(d)右后悬置图2 车架侧与驾驶室侧振动频谱

由以上分析可知,驾驶室振动与激励频率密切相关。来自路面不平度产生的随机振动客观存在,所以要解决驾驶室振动问题,可以通过优化驾驶室悬置系统固有频率解决。本文拟通过优化匹配驾驶室悬置刚度、阻尼参数来调整驾驶室悬置系统固有频率。

3 仿真分析

3.1 ADAMS建模

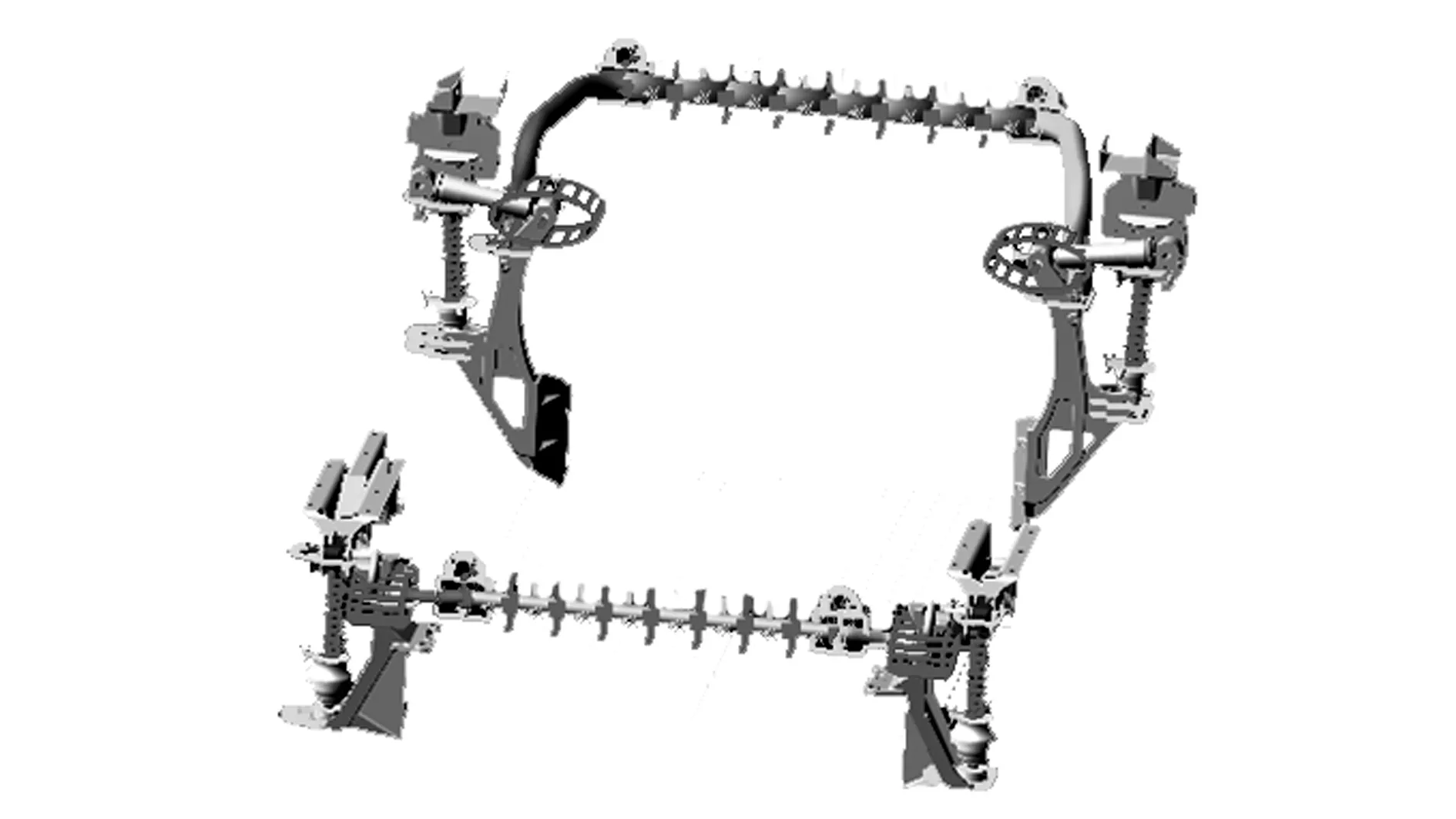

将CATIA模型导入ADAMS中。由仿真理论可知,零部件的外形尺寸对模型自身性质并无影响,所以在保证一定视觉外观的条件下,可以适当简化。将驾驶室悬置简化为弹簧,并输入刚度和阻尼系数;将横向稳定杆柔性化,以模拟其对悬置系统的作用;各橡胶衬套用BUSHING单元来模拟,并输入刚度和阻尼系数。然后对模型各部件添加固定副与约束,最后对模型进行静平衡验证及自由度验证。建立的驾驶室悬置系统仿真模型如图3所示。

图3 驾驶室悬置系统仿真模型

3.2 DOE优化

利用ADAMS软件进行悬置参数优化,采用全因子试验设计(design of experiment,DOE)方法。选取前悬置刚度、前悬置阻尼、后悬置刚度和后悬置阻尼为设计因子,各设计因子分别选择3个水平。分析时引入4个变量K1、K2、C1、C2,分别为前悬刚度、后悬刚度、前悬阻尼、后悬阻尼的放大系数;K1、K2均分别取值0.5、0.75、1.0;C1、C2均分别取值1.0、1.25、1.5;共有计算方案81个。优化分析时,采用六立柱试验台进行驱动,通过试验台给悬置端施加位移激励,采集驾驶员座椅导轨处振动加速度,进行方案比较。

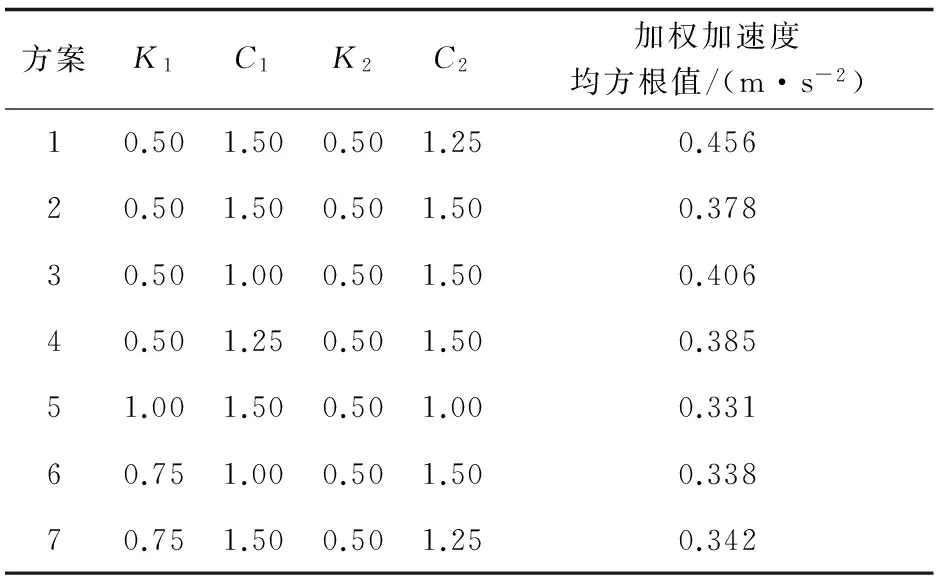

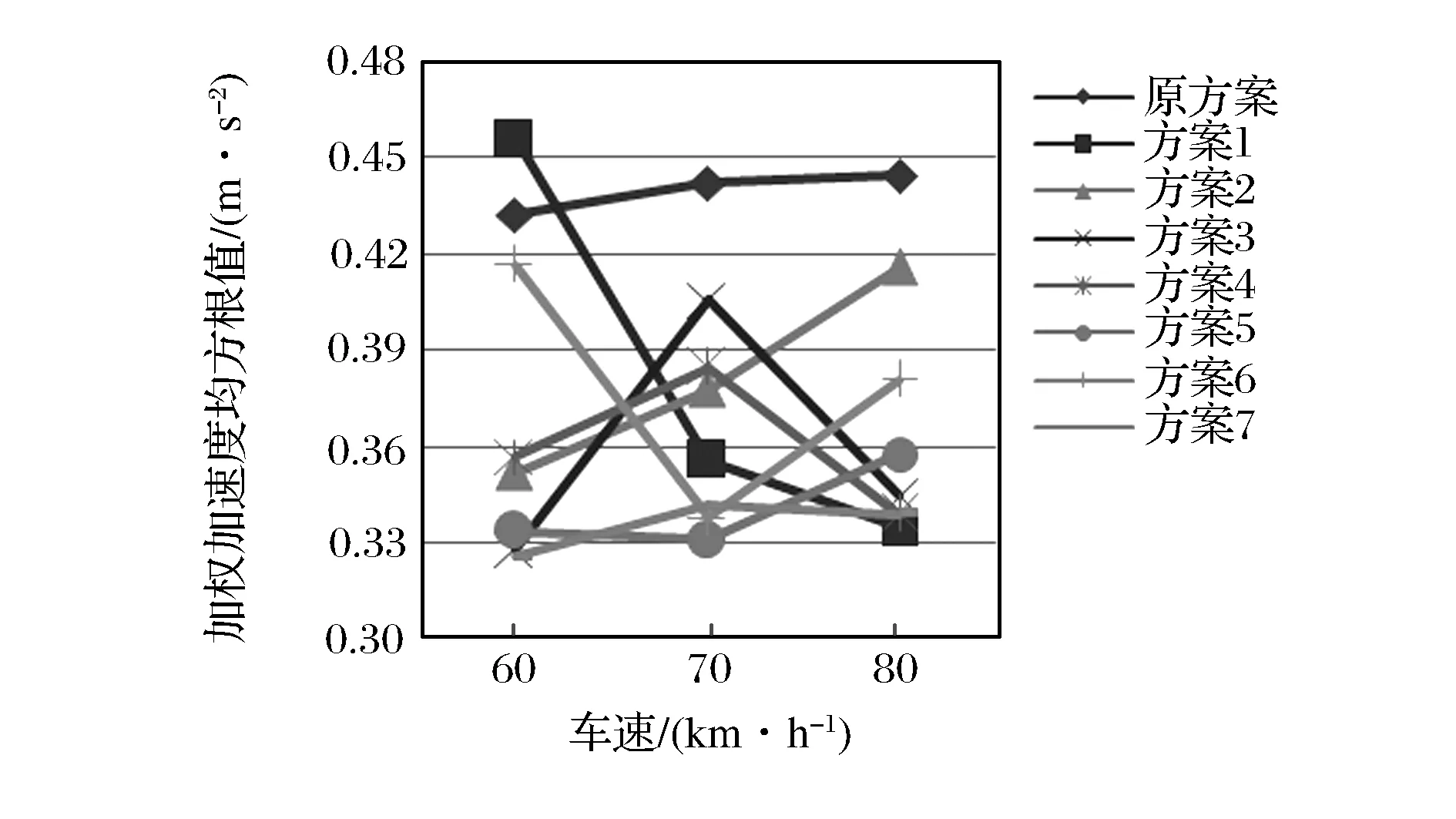

首先以车速70 km/h时悬置下端位移为输入,进行优化。选取最优的7组优化组合(见表2)。然后以车速60 km/h和80 km/h分别对较优组合进行仿真,确定最优组合。通过将上述7种方案分别在模型中进行仿真,计算结果如图4所示。

表2 最优的7种方案组合

图4 7种方案优化结果对比

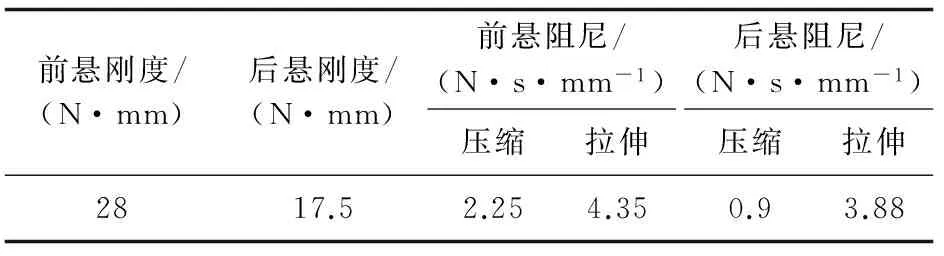

从仿真结果可以看出,方案5与方案7优于其他方案。方案5在车速60 km/h、80 km/h时,驾驶员座椅导轨处加速度均方根值为0.334 m/s2、0.358 m/s2,比方案7相应值略大。综合考虑,选择方案7为最优组合。最优组合悬置参数见表3。

表3 优化后驾驶室悬置参数

3.3 仿真验证

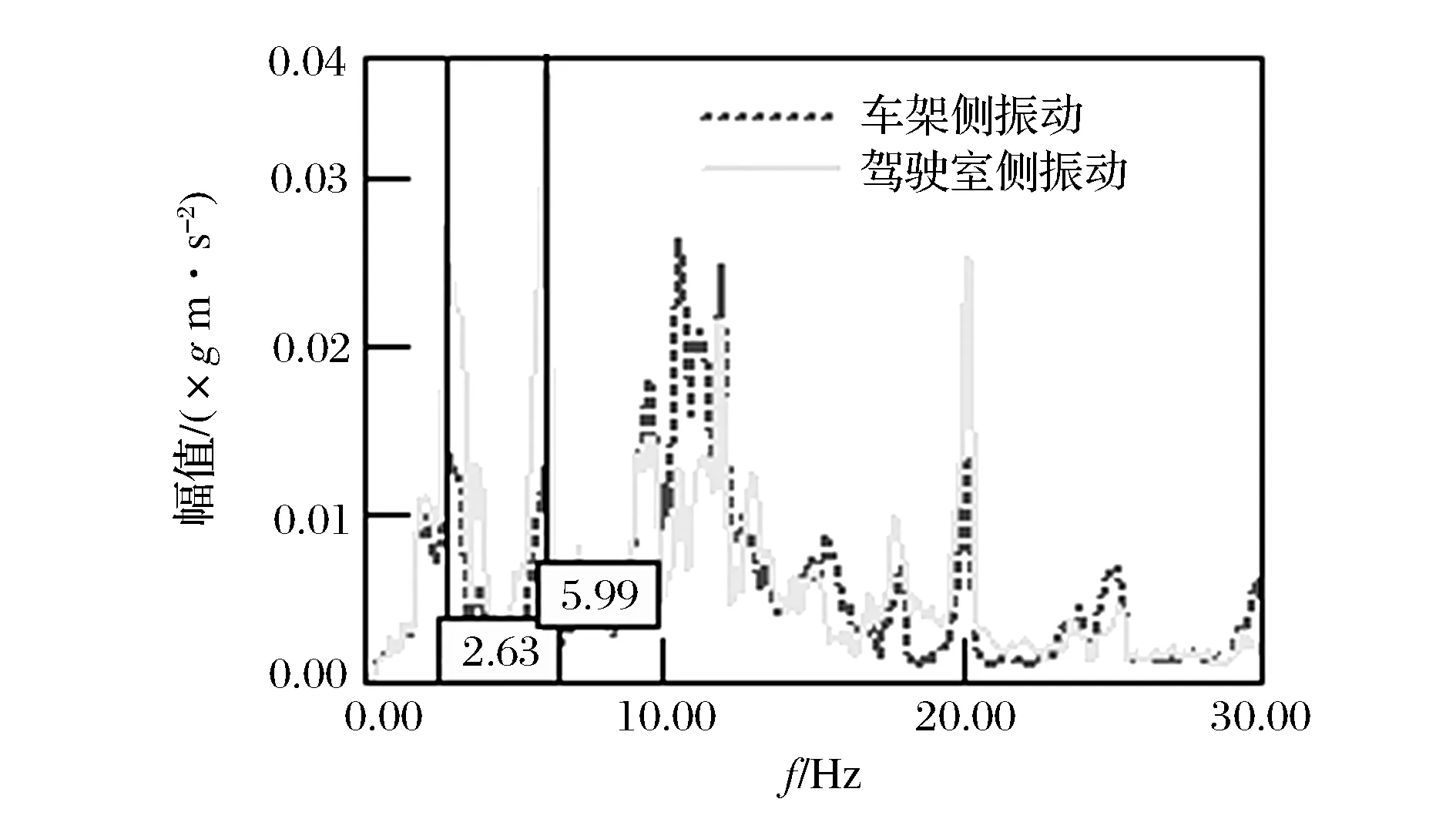

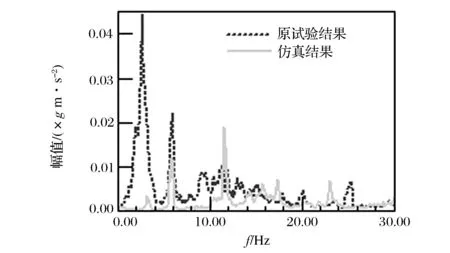

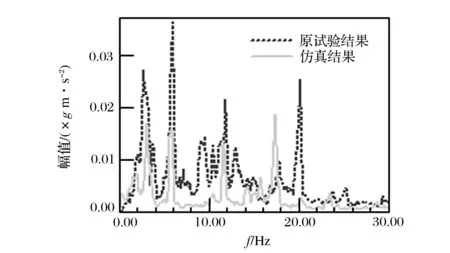

采用虚拟试验台架对悬置端施加位移激励(位移激励使用道路试验车架侧位移信号),然后采集驾驶室侧振动加速度信号,在确保输入一致的情况下,进行试验结果与仿真结果对比。70 km/h车速下,驾驶室侧振动频谱图如图5所示。

通过试验与仿真频谱对比可以看出,优化后悬置驾驶室侧振动在峰值处均降低,车辆舒适性提高。

(a)左前悬置

(b)右前悬置

(c)左后悬置

(d)右后悬置图5 驾驶室侧振动频谱(仿真与试验对比)

4 试验验证

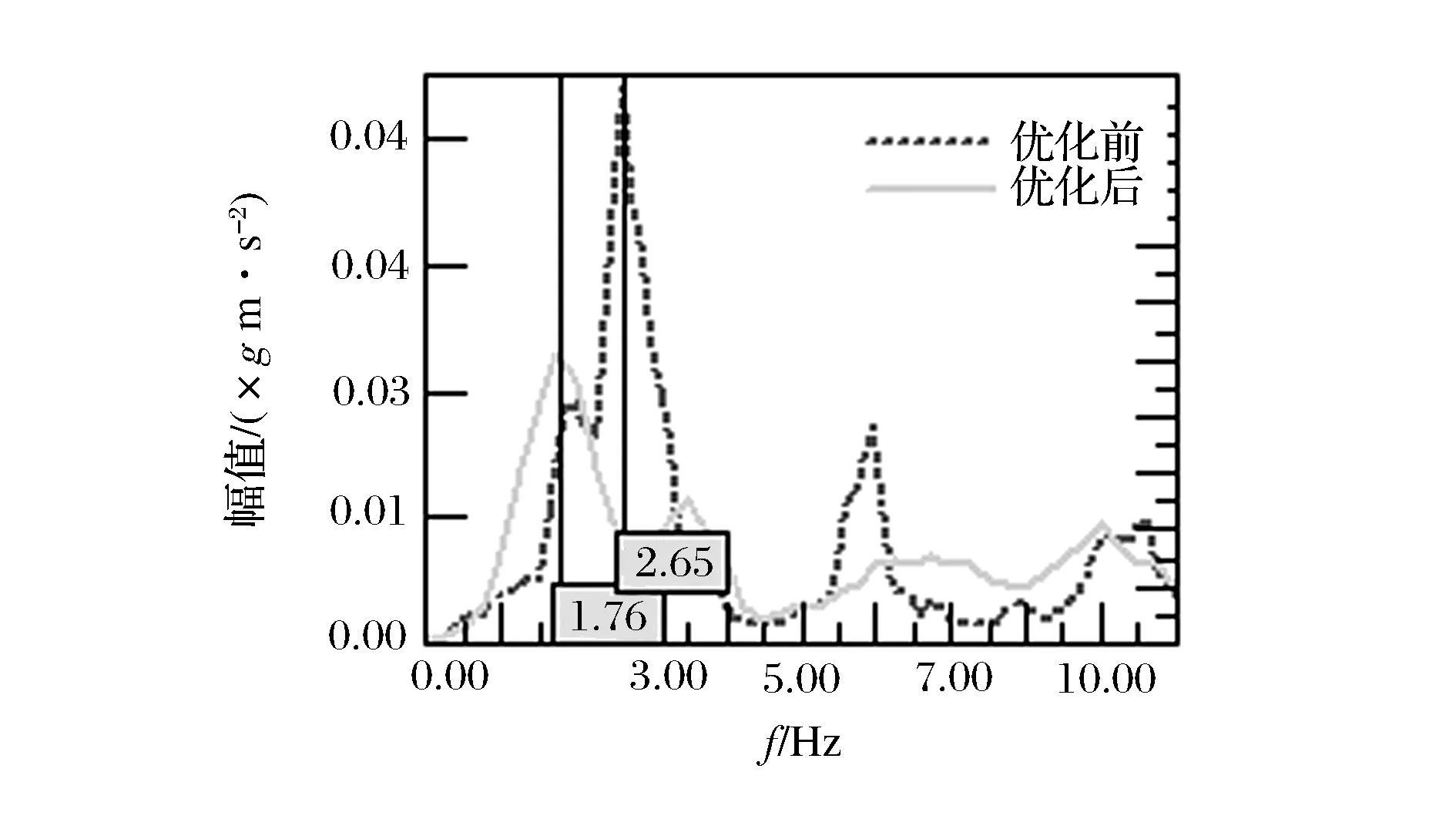

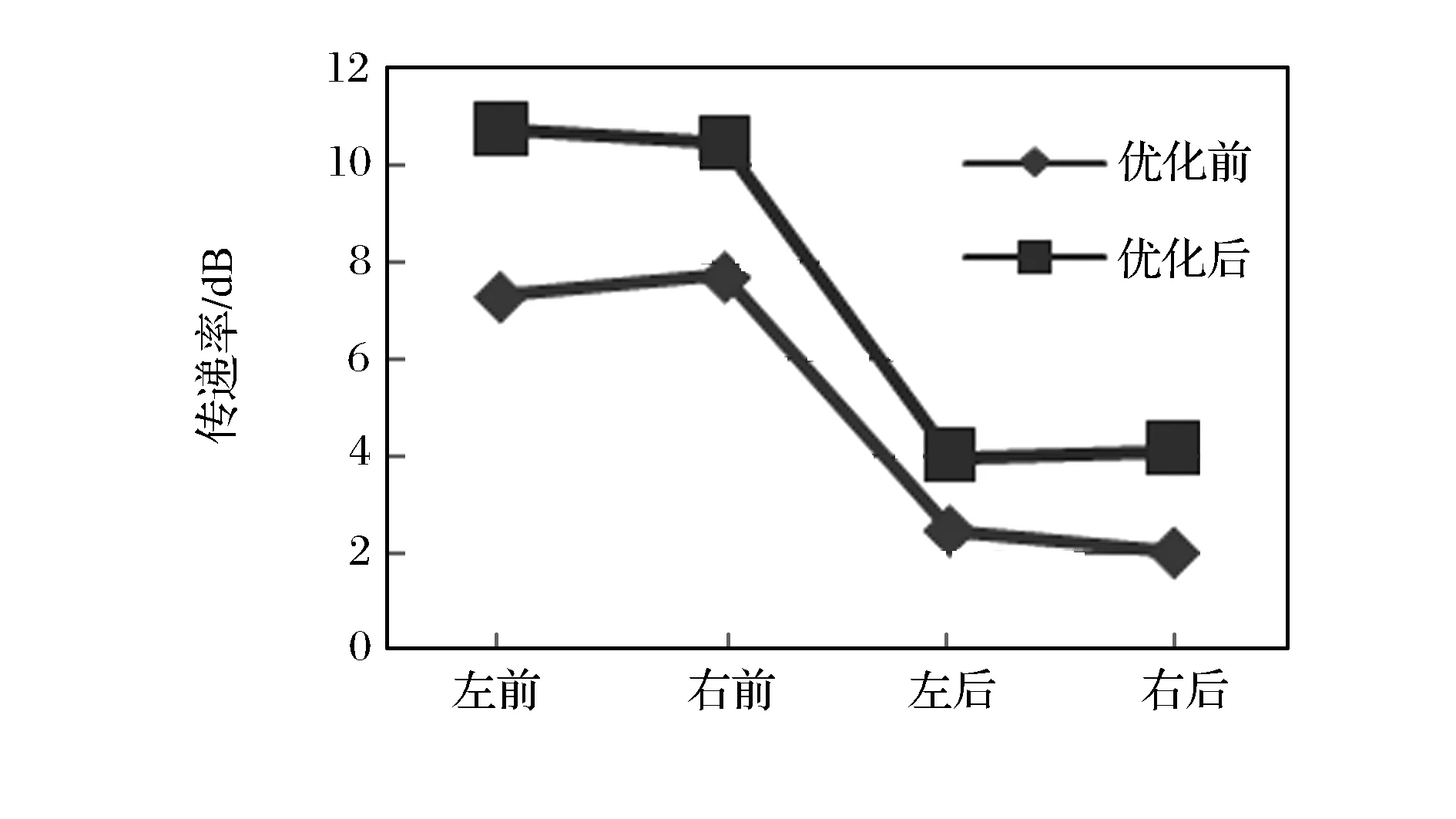

采用相同的设置及试验方法对优化后的悬置进行实车试验,优化前后系统固有频率对比如图6所示,优化前后悬置隔振性能对比如图7所示。

(a)左前悬置

(b)右前悬置

(c)左后悬置

(d)右后悬置图6 优化前后系统固有频率对比

(a)车速60 km/h

(b)车速70 km/h

(c)车速80 km/h图7 优化前后悬置隔振率对比

优化后,前悬置系统固有频率为1.75~1.76 Hz,后悬置系统偏频为1.73~1.79 Hz,频率比优化前降低。同时,优化后,驾驶室各悬置隔振性能均得到提高,前悬置振动传递率为9.9~10.8 dB,满足设计优化要求;后悬置振动传递率为4.0~5.0 dB,低于设计要求,但相比于优化前其隔振率也得到提升。前悬置振动传递率提升2.0~3.4 dB,后悬置振动传递率提升1.3~2.5 dB。

5 结 论

(1)该商用车舒适性较差的原因主要是悬置系统隔振效果差,尤其后悬置隔振效果更差;前悬置振动传递率为7.3~8.2 dB,后悬置振动传递率为2.0~2.7 dB;前后悬置振动传递率均小于10 dB。

(2)通过ADAMS建立模型,采用DOE全因子试验设计方法对悬置刚度、阻尼参数进行优化,提出优化方案。通过降低后悬置刚度、适当提升前悬置、后悬置阻尼参数能够改善车辆的乘坐舒适性。

(3)优化后悬置振动传递率提升,前悬置振动传递率提升2.0~3.4 dB,后悬置振动传递率提升1.3~2.5 dB。

[1] 张军峰,贺岩松,杨海威,等.基于俯仰角加速度的驾驶室悬置系统修改[J].中国机械工程,2012,39(18):2258-2262.

[2] 河海,周鋐,徐海卿,等.基于车身3自由度刚体模态计算的轻型载货汽车驾驶室悬置系统优化[J].汽车技术,2013(1):15-19.

[3] 赵永玲,张淑琴,程兆刚.重型商用车驾驶室悬置系统的参数优化[J].机械设计与制造,2015(2):202-205.

[4] 杨辉,张瑞亮,王铁,等.自卸车驾驶室悬置系统试验与优化[J].汽车技术,2015(2):4-7.

[5] 程志刚,沈磊,郁强,等.某商用车驾驶室开裂问题研究与改进[J].汽车技术,2013(12):8-11.

[6] 白云志,郝立峰,李献飞,等.某重型卡车驾驶室抖动问题分析[J].汽车科技,2012(6):46-50.

[7] 陈亮,丁渭平,杨明亮,等.驾驶室悬置系统的振动传递率匹配研究[J].机械设计与制造,2013(11):76-81.

[8] 吴继辉,夏均忠,王静,等.驾驶室悬置结构对载货汽车平顺性的影响[J].军事交通学院学报,2016,18(1):39-42.

[9] 刘显臣.汽车NVH综合技术[M].北京:机械工业出版社,2014:228-229.

(编辑:张峰)

Vibration Isolation Test and Optimization of Cab Suspension System for Commercial Vehicle

WU Jihui1, XIA Junzhong2, WANG Zengqiang2, ZHU Mingbing1, YU Mingqi2

(1.Automotive Engineering Research Institute, Shanxi Heavy Duty Automobile Co., Ltd., Xi’an 710200, China;2.Military Vehicle Department, Military Transportation University, Tianjin 300161, China)

To improve the comfort of cab for commercial vehicle, the paper tests the vibration isolation of its suspension system and optimizes and matches its stiffness and damping. It firstly makes experimental study on cab suspension system by taking transmissibility as performance evaluation index of vibration isolation, and shows that poor vibration isolation of cab suspension system is the main cause of the comfort. Then, it establishes simulation model of cab suspension system with ADAMS and regards minimum vibration acceleration on rails of driver seat as optimization goal, and optimizes DOE with stiffness and damping parameters as optimization factors. Finally, it verifies the test on the vehicle. After optimization, the vibration transmissibility of front suspension is promoted by 2.0~3.4 dB and vibration transmissibility of rear suspension is promoted by 1.3~2.5 dB, the vibration isolation performance of suspension system is enhanced, and the comfort of cab is improved.

commercial vehicle; cab suspension; transmissibility; stiffness; damping

2016-09-30;

2016-10-22. 作者简介: 吴继辉(1984—),男,硕士研究生; 夏均忠(1967—),男,博士,教授,硕士研究生导师.

10.16807/j.cnki.12-1372/e.2017.07.009

U467.1

A

1674-2192(2017)07- 0036- 05