机械装备的失效分析(续前)第6讲 X射线分析技术

2017-08-24王荣

王 荣

(上海材料研究所 上海市工程材料应用与评价重点实验室, 上海 200437)

机械装备的失效分析(续前)第6讲 X射线分析技术

王 荣

(上海材料研究所 上海市工程材料应用与评价重点实验室, 上海 200437)

首先简要介绍了X射线及其与物质的相互作用以及晶体学基础理论;然后重点介绍了X射线分析技术在机械装备失效分析中的应用,包括X射线探伤、X射线衍射分析以及X射线光电子能谱分析。分析表明:X射线分析技术在机械装备失效分析中具有广泛的应用;X射线探伤利用X射线较强的穿透能力,可以用于检测材料中的各种缺陷,在复杂失效件的切割取样过程中具有较强的指导作用;X射线衍射技术可从原子或离子级别来对晶体进行分析和研究,还可对许多可能引起构件失效的残余应力进行准确测定;X射线会使被照射物质发生电离,产生各种元素特有的信息,以X射线作为光源的各种谱仪可以对组成被分析物质的化学元素种类以及元素价态进行分析,这对失效原因的准确判断具有重要作用。

机械装备;失效分析;X射线探伤;X射线衍射分析;X射线光电子能谱分析

X射线是原子中的电子在能量相差悬殊的两个能级之间,从高能级向低能级跃迁时产生的一种电磁波,其波长较短,穿透能力较强,在材料分析领域具有广泛的应用。X射线分析技术是采用专用X射线发生装置获取X射线,再用其照射被分析对象,利用一些物质的特殊性质(如吸收、衍射、荧光、感光、密度差异等),借助光电技术和现代计算机技术等对材料展开分析和研究。在机械装备的失效分析中,利用X射线较强的穿透能力和不同状态物体对X射线吸收的差异制成的各种X射线探伤仪可以对零件或焊缝进行探伤,确定缺陷的大小、位置,甚至缺陷的性质等。1912年德国物理学家劳厄(LAUE M V)发现了X射线通过晶体时产生衍射的现象,证明了X射线的波动性和晶体内部结构的周期性。英国物理学家小布拉格(BRAGG W L)经过反复研究,以更简洁的方式解释了X射线晶体衍射的形成,提出了著名的布拉格方程,以此为基础的各种X射线衍射仪很快进入商品化生产,对各种未知晶体的分析和研究工作迅速崛起。用X射线衍射法测定材料中的残余内应力较其他测定方法更为准确、快捷,并且无损。老布拉格(BRAGG W H)于1913年发现了特征X射线,使得X射线分析技术又向前迈进了一步。人们利用X射线的电离作用,研制了各种X射线谱仪,用来进行化学成分及元素价态分析,这对于失效原因的准确判断具有非常重要的作用和意义。笔者主要介绍了常见X射线分析技术在机械设备失效分析中的应用。

1 X射线及其与物质的相互作用

1.1 X射线的产生

X射线是德国物理学家伦琴(RÖNTGEN W C)于1895年在研究阴极射线时发现的,由于当时未能确定其本质,故称X射线。1901年,伦琴荣获了物理学第一个诺贝尔奖。X射线是一种电磁波,它与无线电波、可见光和γ射线等其他各种高能射线无本质区别,其波长为0.001~10 nm,通常用于X射线分析的波长为0.05~0.25 nm。X射线与可见光及其他基本粒子(如电子、中子、质子等)一样,同时具有微粒及波动二重性,同样遵循普朗克定律。由于X射线的波长较短,X光子能量也相对较高,因此它的微粒特性也比较明显。

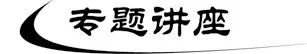

在一种类似热阴极二极管的装置内,用一定材料制成块状阳极(靶)和阴极(灯丝),并将其密封在一个玻璃-金属管壳内,阴极在高压作用下产生大量热电子在高速电场作用下飞向阳极,在与阳极碰撞瞬间产生X射线。产生X射线的机制有多种方式,高功率、易调控的实用X射线源有3类:强流恒源、同步辐射和强脉冲源。强流恒源型装置稳定,价格低廉实用且维护简单,图1就是强流恒源型X射线产生的基本原理图(热阴极X射线管)。同步辐射源价格昂贵,对测试技术要求非常高,具有频谱非常宽、发散角非常小、以及亮度非常大等优良特性,一般常用于常规X射线无法进行的许多重大试验研究项目。强脉冲源亦称为硬X射线,只在某些特殊试验室有应用。

图1 X射线发生装置示意图Fig.1 Schematic diagram of X-ray generator

1.2 原子核外电子跃迁和X射线

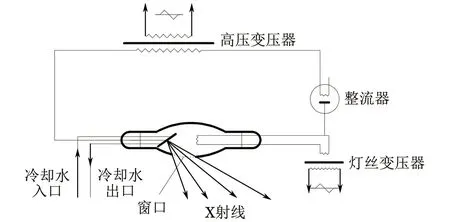

若一个具有高动能的外界电子冲入基态原子中,它可将原子内层的某一个电子击出,使原子处于不稳定的高能激发态,必然会自发地向基态过渡。若K层上的一个电子被击出,则L层上的任意一个电子将自动地跃迁到K层上,因此由K层激发态过渡到L层激发态,多余的能量将以X射线光子的形式辐射出来,这就是Kα射线。当然,也可能由M层上的电子直接跃迁到K层上,则相应的会产生Kβ射线辐射。总之,每一次这种外层电子向内层轨道的跃迁都伴随着能量的下降,所降低的能量将以一个X射线光子的形式辐射出来,如图2所示,图中箭头的方向为电子跃迁方向。

图2 原子中各个激发能态和相应的辐射线Fig.2 The excited energy states and the corresponding radiation lines in an atom

1.3 X射线与物质的交互作用

当X射线与物质相遇时,会产生各种形式错综复杂的交互作用。一般情况下,除贯穿部分的光束外,射线一部分能量参与了物质的交互作用。入射X射线光子可以被物质吸收,产生光电子(Photoelectron),并使物质原子处于受激态。在受激原子的弛豫过程中发出荧光X射线(Fluorescent X-ray)或俄歇电子(Auger);另一部分能量则消耗在X射线的散射之中,包括相干散射和不相干散射,此外它还会变成热量逸出,如图3所示。

图3 X射线与物质的交互作用示意图Fig.3 Schematic diagram of interaction between X-ray and substances

1.3.1 穿透和吸收

当一束强度为I0的入射X射线经过一厚度为t的均匀物质后,在原入射方向上保持原波长,但其强度衰减为I,会有如下关系式

(1)

式中:I/I0称为透射系数;μl是物质的线吸收系数,它决定于物质本身的性质和单位体积内的物质的质量(密度),所以它对于同一物质也不是一个常数。

为表达物质本身的吸收特性,提出了质量吸收系数μm的概念,即

(2)

式中:ρ是吸收体的密度,g·cm-3。

将式(2)代入式(1)得

(3)

式中:m=ρt,是单位面积和厚度为t的体积中的物质的质量。

质量吸收系数μm的物理意义为X射线通过单位面积、单位质量物质后强度的相对衰减量。若吸收体是多元素的混合物、固溶体或化合物时,其质量吸收系数仅决定于各组分的μmi及其质量分数ωi,即

(4)

式中:n是吸收体中的组成数。

元素的质量吸收系数决定于其原子序数z和入射X射线的波长λ,此关系的经验公式如下

(5)

式中:K为常数。

式(5)表明:元素的原子序数越大,对X射线的吸收能力越强;X射线的波长越短,吸收系数越小,对物质的穿透能力则越强。

1.3.2 散射

X射线穿过物质后其强度衰减,除消耗于光电效应和热效应外,还有一部分偏离了原来的方向,即发生了散射。在散射波中有波长与原波长相同的相干散射和波长变长的不相干散射。

1.3.3 光电子、荧光X射线和俄歇电子

图4 俄歇效应示意图Fig.4 Schematic diagram of Auger effect

入射X射线光子将物质原子中K层一个电子击出,形成光电子并产生空位,L层一个电子便会跃入K层填补空位。此时,多余的能量若以辐射X光子的方式释放,则产生荧光X射线;若不以辐射X光子的方式释放,而是促使L层的另一个电子获得能量跃出吸收体,这种由一个K层的空位被L层上两个空位代替的过程称为俄歇效应,见图4。由L层跃出的电子称为KLL俄歇电子,它的能量主要决定于原子具有一个K层空位的初始能态和L层具有两个空位的终止能态之差。俄歇能谱仪是表面物理研究的工具之一,它可以给出材料表面化学成分的信息,特别是对于表层轻元素的分析相当有效;而从K层激发出来的光电子则是X射线光电子能谱(X-ray Photoelectron Spectroscopy,XPS)分析的信息来源。

1.4 X射线谱

由X射线管发出的X射线可分为两种:一种是由无限多波长组成的连续X射线谱,这种射线谱和白光相似,所以也叫白色X射线;另一种是具有特定波长的X射线,它们叠加在连续X射线上,称为标识或单色X射线谱,亦称为特征X射线。

1.4.1 连续X射线谱

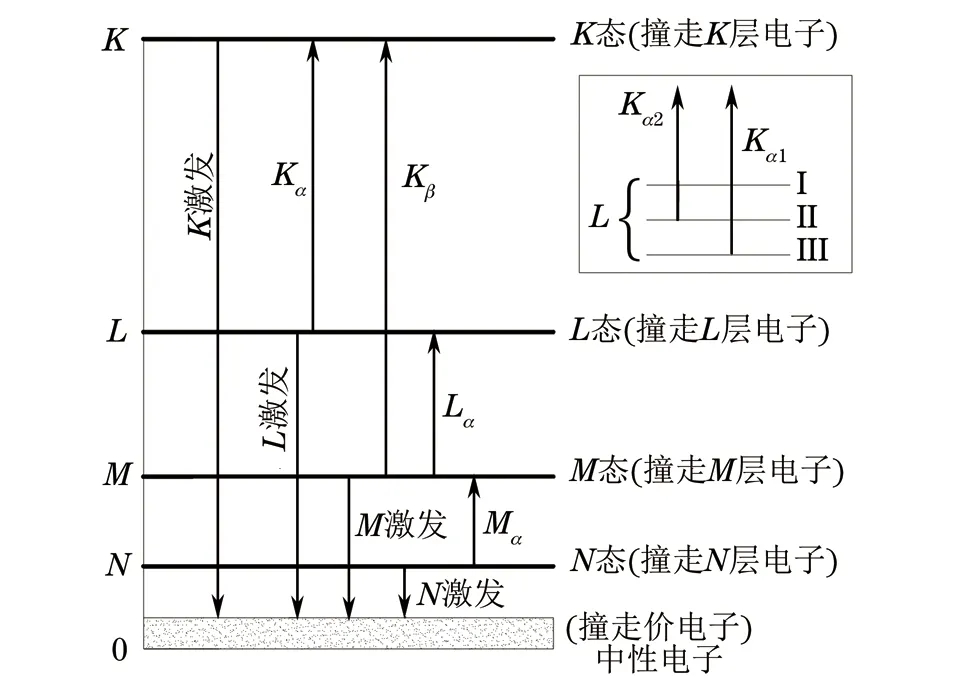

从阴极灯丝发出的电子,在两极间的高管电压U作用下以高速奔向阳极,在阳极表面运动受阻,突然减速,大量动能以辐射形式发出。由于各电子减速程度不等,故辐射的能量(波长)是可以不同的,形成连续谱,如图5所示[1]。波长由一短波限λSWL向长波方向伸展,强度在λm处有一最大值。λSWL和λm只决定于管电压U,管电压提高,λSWL和λm降低,全谱强度提高,见图5a)。管电流i及靶材的原子序数z只影响光谱的强度,i和z提高,则全谱强度提高,但不影响λSWL和λm,见图5b)和图5c)。

当X射线仅产生连续谱时,X射线管的效率非常低。

图5 连续X射线谱及其影响因素Fig.5 Continuous X-ray spectra and their influencing factors:a) effect of tube voltage; b) effect of tube current; c) effect of atomic number of the anode target

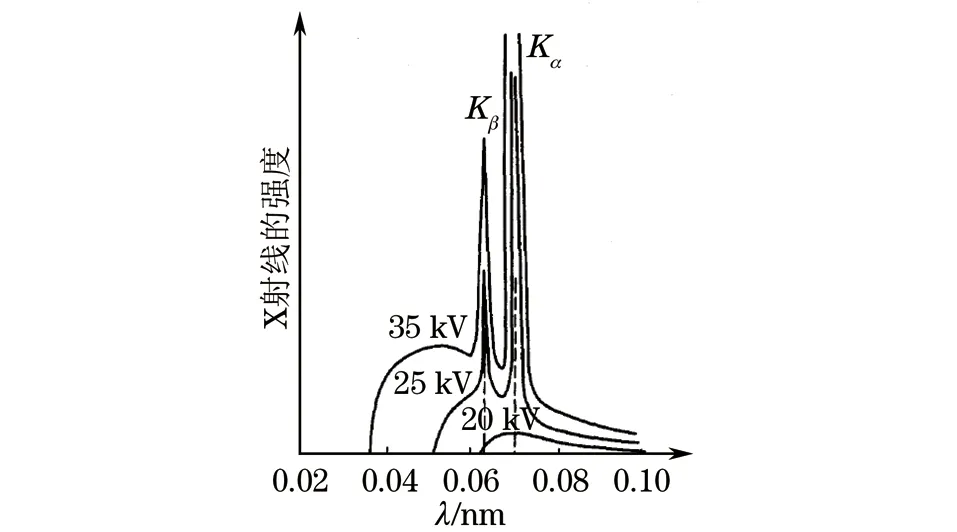

1.4.2 标识X射线谱

图6 标识X射线谱Fig.6 Characteristic X-ray spectra

在管电压U高于阳极靶材内层电子的激发电压U(如K层电子的UK)时,在连续谱的某些特定的波长位置上,会出现一系列强度很高、波长范围很窄的线状光谱,如图6所示,其波长决定于阳极靶材的原子序数z,原子序数越大,其特征谱波长越短,U和i的提高仅增强其强度,不改变其位置。各元素的特征谱均包含各自的Kα1,Kα2,Kβ等谱线(其他如L系、M系等谱线强度较低,一般不予考虑)。在进行X射线衍射分析时大多需要使用具有单一波长的X射线,这可以通过使用适当的滤波片或晶体单色器除去连续谱而得到。

对于低功率(3 kW)的衍射仪,在探测器是闪烁计数器并配用后置石墨单色器(或滤波片)情况下,对于钢铁试样,如用MoKα辐射,则常用的管电压为40 kV,如用CoKα辐射,则常用的管电压为30 kV,管电流则为常用仪器所能承受的最大管电流。在探测器是高能计数器情况下,亦可用CuKα辐射,管电压为40 kV,管电流为40 mA。

2 晶体学基础理论

2.1 晶体和晶体结构

金属和合金在固态下通常都是晶体。晶体是原子、离子或分子等在三维空间中有规则的作周期性重复排列的物质,晶体的最大特征就是长程有序,即具有在三维空间按一定几何规律排列的内部结构。由于组成晶体的物质质点(或称基元)不同,其排列规律也多种多样,所以就存在各种不同的物质。纯金属型晶体的基元结构一般较为简单,可看成是固定的钢球,此时晶体就是由这些钢球堆积而成,如图7a)所示,铝、铜、铅、金等金属在室温情况都属于这种结构。化合物型晶体的基元结构相对复杂一些,可能是由若干个离子构成的多面体。图7b)所示为SiO2的晶体模型,其基元是由4个Si4+和4个O2-组成的四面体结构。

图7 晶体结构示意图Fig.7 Schematic diagrams of crystal structures:a) pure metal crystal model (type Al); b) SiO2 crystal model

图8 点阵结构示意图Fig.8 Schematic diagram of lattice structure:a) lattice; b) cell

在研究晶体时,往往把构成晶体的实际质点(基元)抽象成纯粹的几何点(阵点),这种由阵点有规律地周期性重复排列所构成的空间几何图形称为空间点阵,或称布拉菲(Bravais)格子。晶体结构是一种点阵结构,但前者是具体的,由原子构成;而后者是抽象的,由几何点构成。点阵在空间分布是无限延伸的,即点阵中所含有的阵点数是无限多的,每个阵点都具有相同的环境。把点阵用直线连接起来形成的空间格子称为晶格,晶格中的阵点排列仍具有周期性,见图8a)。为了研究方便,常从晶格中选取一个能够完全反映晶格特征的最小平行六面体,这个最小的几何单元就称为晶胞(或称单胞),见图8a)中由8个黑点构成的平行六面体。晶胞的大小和形状常用构成晶胞的3根棱边的长度a,b,c及棱边间的夹角α,β,γ表示,总称为晶格常数或点阵常数,其中α,β,γ依次为b-c,a-c,a-b间的夹角。常将晶胞中3条相交于一点的棱边设置为3个坐标轴(又叫晶轴)x,y,z,见图8b)。一般以原点前、右、上为正方向,以晶胞的棱边长度为单位长度。

根据晶体的宏观对称性,布拉菲于1849年首先用数学方法推导出能够反映空间点阵全部特征的单位平行六面体只有14种,分别属于立方、四方、菱方、六方、正交、单斜、三斜共7个晶系。

2.2 倒易点阵

设有一正点阵r,用3个点阵矢量a,b,c来描述,表示为r=r(a,b,c);现引进3个新的矢量a*,b*,c*,由它决定另一套点阵r*=r*(a*,b*,c*),称其为倒易点阵。晶体正空间点阵矢量r(a,b,c)与对应的倒易空间点阵矢量r*(a*,b*,c*)的基矢之间符合如下关系

(6)

(7)

定义正空间点阵体积V=a(b×c)=b(c×a)=c(a×b),则有

(8)

(9)

(10)

倒易点阵具有如下性质。

(11)

(4) 倒易点阵与正空间点阵互为倒易,即倒易点阵的倒易点阵就是原来那个正空间点阵。

3 X射线衍射分析的基本理论

3.1 劳厄方程

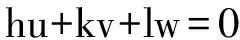

1912年德国物理学家劳厄首次通过试验证实了X射线通过晶体时会产生衍射,为了解释该衍射现象,劳厄推出了三维衍射方程组,或称劳厄方程

(12)

式中:α,β,γ为衍射X射线分别与点阵的3个晶轴a,b,c的夹角;α0,β0,γ0为入射X射线分别与点阵的3个晶轴a,b,c的夹角,H,K,L分别称为劳厄第一、第二和第三干涉指数。为了获得X射线衍射花样,劳厄法引入了变量λ(波长),使得该方程组有解。用白色X光照射静止不动的晶体(当时还没有单色X光),以得到确定的衍射花样的方法称为劳厄法。

3.2 布拉格方程

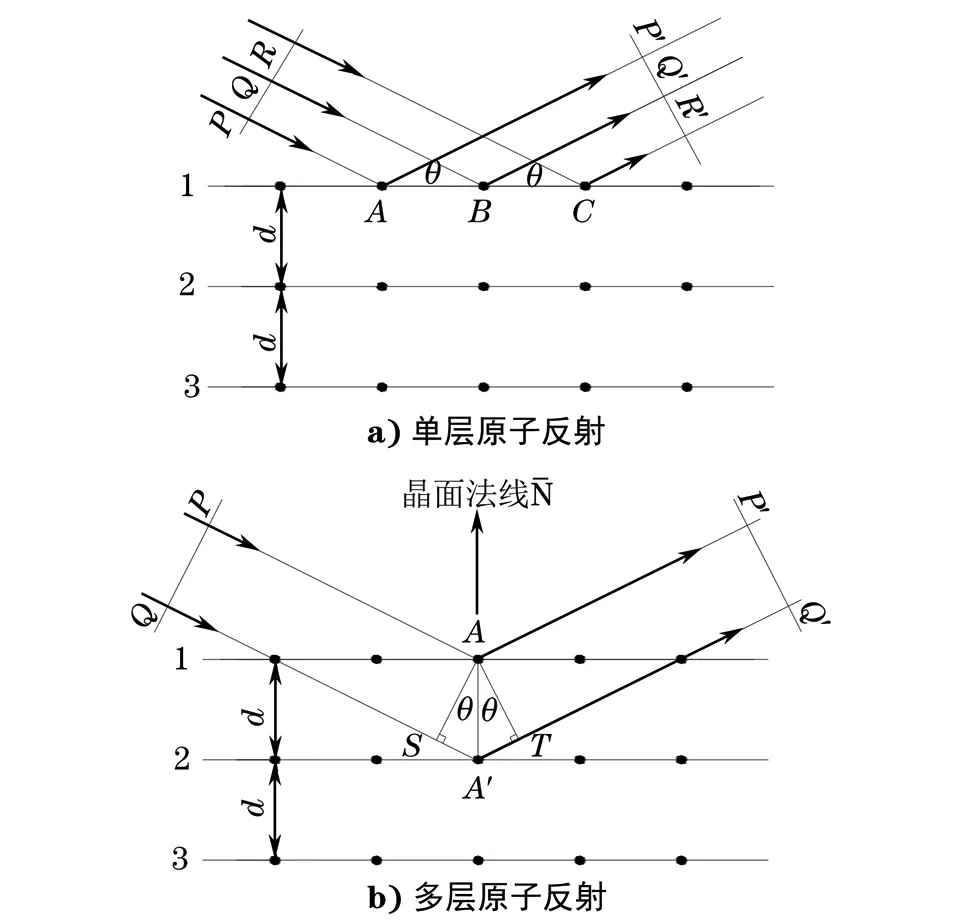

小布拉格利用光学原理,采用图9所示的几何模型推导出了布拉格方程。

图9a)示意出了垂直于纸面的一列晶面族,其指数为(hkl),相邻两个晶面的间距为dhkl(简称d)。当波长为λ的入射X射线和这些晶面相遇时,入射X射线束的波前在P,Q,R时位相相同,它们分别被晶面1上的原子A,B,C所散射。可以证明,当反射线的方向满足“光学镜面反射条件”时,各原子的散射线位相相同,此时任意两个相邻原子(例如A和B)的散射线的光程差δ=0,即

(13)

图9 布拉格定律的导出几何模型Fig.9 The derived geometric models of Bragg’s law:a) monolayer atomic reflection; b) multilayer atomic reflection

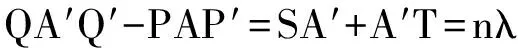

因此,当入射线束受到单层原子平面“反射”时,可以认为在任何投射角θ的情况下都可以得到这种“反射”。但在包含无限多晶面的晶体中,就不能这样认为,如图9b)所示的入射X射线PA受到晶面1的原子A散射,另一条平行的入射线QA′受到晶面2的原子A′散射,如果散射线AP′,A′Q′在P′和Q′处为同位相,则PAP′和QA′Q′间的光程差为X射线波长λ的整数倍,否则它们将相互干涉抵消而不发生衍射,即

(14)

式中:n为干涉基数,必为整数,即n=0,±1,±2…。

因为

(15)

将式(15)代入式(14)得

(16)

式中:θ为入射线或反射线与晶面间的夹角,也称掠射角或布拉格角;入射线与衍射线之间的夹角为2θ,称为衍射角;n为整数,称为干涉基数;d为晶体晶面间距;λ为入射X射线波长。

由于布拉格方程十分简洁地表明了晶面间距d、入射X射线波长λ和布拉格角θ之间的关系,所以其已被广泛地应用于X射线衍射分析技术中。

3.3 埃瓦尔德球

利用倒易点阵的概念也可以导出倒易空间中表示衍射条件的矢量方程式

(17)

式中:S0和S分别为入射方向和衍射方向的单位矢量;λ为入射X射线波长;Hhkl为一倒易矢量。

式(17)也可以用几何形式来表达,见图10,设λ为入射X射线波长,以1/λ为半径做一圆,圆心为S,使SO*=S0/λ,SP=S/λ,O*为倒易点阵的原点,则有

(18)

(19)

由图10的几何关系可以看出,产生衍射的几何条件时倒易点Phkl[对应于正点阵中晶面(hkl)]必须在圆上,才能满足关系式SP=S/λ,从而也一定满足矢量方程式

(20)

反之,若倒易点P在圆外或圆内,因SP≠S/λ,所以O*P≠(S-S0)/λ,则倒易点P所代表的晶面不能产生衍射。因为任何倒易点Phkl只要和这个圆面相遇时就表示相应的晶面(hkl)产生衍射(或“反射”)。图10被称为埃瓦尔德平面几何图解。用同样的方法,以S为原点,以1/λ为半径做一球面,在三维空间里,X射线衍射同样遵循这个规律,任一倒易点只要落在球面上,该倒易点对应的正空间晶面就满足衍射条件,可产生衍射,衍射方向就是原点S与此倒易点的连线方向。这个球就称为埃瓦尔德球,也称发射球,以这种方式解决衍射方向的方法称为埃瓦尔德图解法。

4 X射线分析技术在失效分析中的应用

4.1 X射线探伤

利用X射线具有较强的穿透能力,并可使照相胶片感光和不同形态物质对X射线的吸收不同的原理可进行X射线探伤(X-ray Inspection)。X射线探伤是现代工业生产中质量检测、质量控制、质量保证的重要手段,一般用于金属或非金属等材料制成的零部件、铸造及焊接部件的无损检测,以确定其内部缺陷,如夹渣、裂纹、气孔、未焊透、未熔合等。在机械装备的失效分析中,特别是确定不良品的缺陷性质时,可采用X射线探伤进行缺陷定位和辅助定性。

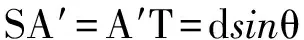

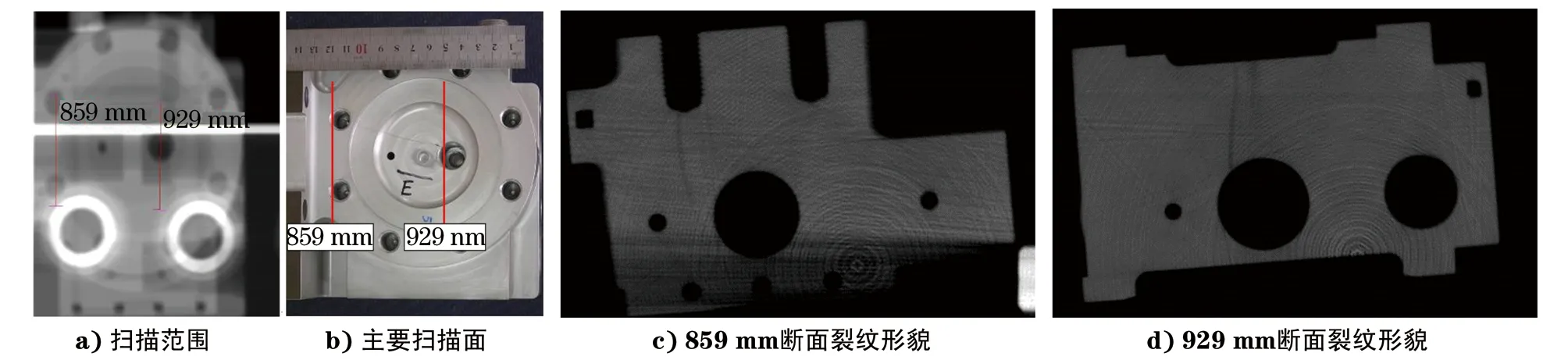

4.1.1 X射线照相法

图11 X射线照相原理示意图Fig.11 Schematic diagram of the principle of X-ray photography

GB/T 6417.1-2005中规定,在焊接接头中因焊接产生的金属不连续、不致密或连续不良的现象简称“缺欠”,超过规定值的缺欠成为焊接缺陷。缺陷区域与基体之间的密度差异(或成分差异)会导致被检工件与其内部缺陷介质对X射线的能量衰减程度产生差异,导致射线透过工件后的强度不同,对胶片的感光不一致,于是在胶片上形成黑度不同的影像,使缺陷在射线底片上显示出来,这就是X射线探伤的基本原理。如图11所示,把胶片放在工件适当位置,在感光胶片上,有缺陷部位和无缺陷部位将接受不同的射线曝光。再经过暗室处理得到底片,然后把底片放在观片灯上就可以明显地观察到缺陷处和无缺陷处具有不同的黑度,评片的人员据此就可以判断缺陷的情况。

4.1.2 工业CT检测

工业CT检测也称X射线层析成像(X-ray Computer Tomography,X-CT),属于射线检测,具有较高的缺陷辨别能力、高空间和高密度分辨率、能对缺陷精确定位和3D成像、受试样形状制约小等优点。工业CT检测对缺陷的判断是通过扫描形成的3D图像的灰度形式来表现的,不同物质的密度差异对X射线的吸收能力不同,反映在图像上即为像素灰度的不同。

4.1.3 应用举例

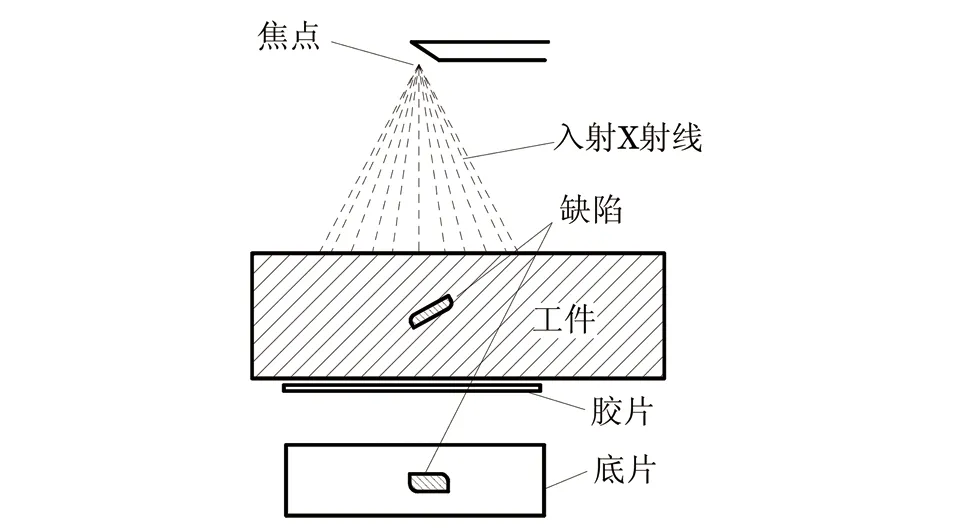

某航天设备上的零件压气机采用7055高强度喷射铝合金材料制造,其主要加工工艺流程如下:喷射沉积制坯→热挤压→热处理→精加工→模拟试验。箱体长的方向为挤压方向,也是喷射成型的圆锭轴向。热处理设备为箱式炉,热处理后进行了超声波探伤,未发现缺陷,然后进行精加工,达到图纸技术要求后进行模拟试验,运行约400万次后发现局部表面开裂。开裂部位内腔压力为0~30 MPa,脉冲频率为6.667 Hz。失效压气机的宏观形貌见图12。

图12 失效压气机宏观形貌及裂纹位置Fig.12 Macro morphology of the failure compressor and the crack location

由于该零件结构比较复杂,若分析前盲目进行切割,则有可能造成开裂面的不完整,甚至会导致开裂源区重要失效信息丢失[2],影响整体失效分析。为此,首先对其进行X射线探伤,初步确定了裂纹的大概位置,发现存在两条长度分别为46 mm和103 mm的裂纹。然后采用工业CT检测对裂纹进行更精确的定位和3D成像,进一步了解裂纹在零件中的具体位置和范围,见图13。

图13 工业CT检测位置及结果Fig.13 Locations and results of the industrial CT inspection:a) scanning range; b) main scanning surface; c) crack morphology of 859 mm section; d) crack morphology of 929 mm section

根据X射线探伤、工业CT的断层扫描以及宏观观察结果,再结合该零件的设计图纸,判断裂纹位置如图14a)中标识位置,然后规划了切割方案,对试样进行解剖,打开的裂纹面见14b),可见开裂面比较完整,未见塑性变形,可见明显的放射纹,根据放射纹的收敛方向判断裂纹源位于图14b)中椭圆形标识部位。后经进一步的失效分析,结果表明该压气机在模拟试验前机身内部二级压力腔φ18 mm通孔的过渡圆角处就已经存在老裂纹,即图14a)中箭头标识处,该裂纹是在热处理过程中形成的,然后在模拟试验过程中于交变应力作用下产生了疲劳扩展。

4.2 X射线衍射分析技术

X射线衍射分析技术是确定物质的晶体结构、定性和定量物相分析、点阵常数精确测定、应力测定、残余奥氏体含量测定、晶体取向测定等最有效、最准确的方法。X射线衍射分析技术的特点是:能够反映大量原子的散射行为的统计结果,此结果和材料的宏观性能有良好的对应关系。

4.2.1 物相分析技术

X射线衍射(X-ray Diffraction,XRD)是通过对材料进行X射线衍射,分析其衍射图谱,获得材料的成分、材料内部原子或分子的结构或形态等信息的研究手段。X射线衍射是试样宏观体积(一般为100 mm2×10 μm)内大量原子行为的统计结果,它与材料的物理、化学及力学性能有直接、密切的关系。

图14 裂纹位置、断口形貌及裂纹源位置Fig.14 The a) crack location and b) fracture morphology and crack source location

X射线衍射能确定试样中不同的组成相,包括区分相同物质的同素异构体,也能计算各相的相对含量,这就是物相的定性和定量分析。图15示意了两种TiO2晶体的结晶形态、结构模型以及X射线衍射谱。

图15 两种TiO2晶体的结晶形态、结构模型及X射线衍射谱Fig.15 The crystal morphology, structure model and XRD pattern of the two kinds of TiO2 crystal

定性相分析的基本方法是将未知物质的XRD谱中的全部晶面间距d和衍射相对强度I/IⅠ与已知物质XRD谱中的全部d和I/IⅠ进行对照,依据其相符情况作出判断。定量相分析的基本依据是试样中某物相的衍射线强度与试样中该物相的含量成比例,找出这种比例关系的方法有许多种,在这种情况下,相对强度可以用任何单位度量。定性相分析和定量相分析都需要用标准衍射谱进行比对,为了使这一方法切实可行,就必须掌握大量已知的标准衍射花样。对此,世界范围内的各国科学家联合在一起,已经建立了多种物质的大量衍射数据卡组。目前,应用较广的有衍射资料国际中心(ICDD)发行的PDF-2和PDF-4两种型号的数据库,以及2003年新出现的晶体学公开数据库(COD),它们包含了大量的化合物晶体数据[3],在具体分析时,对数据卡组的检索和进行多相物质的相分析都已由计算机来完成,无论是效率还是分析的准确性方面都得到了极大的提高。

举例:某核电疏水阀管道出现多处开裂泄漏事故,泄漏位置多出现在弯管或焊接部位。在对泄漏部位管子内表面进行宏观观察时发现,管子内壁表面有一层异物覆盖,为了查明该异物的成分组成,采用D8 Advance X射线衍射仪对靠近焊缝内表面附近的表面覆盖物进行X射线衍射分析,结果见图16,可见其主要成分为Fe3O4,含量约为69%(质量分数),其余为基体铁。该XRD分析结果的意义在于表明管道内壁的腐蚀只与氧有关,可以排除其他腐蚀性介质的影响,从而缩小了分析范围。这与最后得到的“空泡腐蚀引发了腐蚀疲劳”的失效分析结论相一致。

图16 焊缝附近异物XRD分析结果Fig.16 XRD analysis results of foreign mateirals on the pipe inner wall surface near the welding seam:a) XRD pattern; b) relative content of Fe3O4

图17 宏观应力与不同方位同族晶面间距离以及主应力与任意方向正应力的关系示意图Fig.17 Schematic diagrams of a) the relationship between the macroscopic stress and distance of the same group crystal planes in different directions and b) the relationship between the principal stress and the normal stress in any direction

4.2.2 残余应力分析技术

金属材料中残余应力的大小和分布对机械构件的静态强度、疲劳强度、耐腐蚀性和构件的尺寸稳定性等都有直接影响,同时对检查焊接、热处理及表面强化处理(喷丸、渗氮、渗碳等)等的工艺效果、控制磨削等机械加工表面质量都有很重要的实际意义。通常,残余应力被分为宏观残余应力和微观残余应力两类。宏观残余应力是指当产生应力的各种因素不复存在时,由于形变、相变、温度或体积变化不均匀保留在构件内部而自身保持平衡的应力,本讲座中提到的残余应力均指宏观残余应力。对理想的多晶体(晶粒细小均匀、无择优取向),在无宏观应力的情况下,不同方位晶粒中的同族晶面的间距是相等的;而当平衡着一宏观应力σ时,不同晶粒的同族晶面间距d随晶面方向及应力的大小发生有规律的变化,如图17a)所示,其中ψ为同族晶面法线和测试面法线之间的夹角。平行于主应力方向的晶面间距d最小,垂直于主应力方向的晶面间距d最大。当ψ从0°→90°增大时,d也增大,只要设法测出不同方位(图17中所示的ψ)上的同族晶面的间距d,利用弹性力学中的一些基本关系,就可以求得多晶体中所平衡着的应力σ。

测定残余应力的基础是晶面间距随方位的变化率与作用应力之间存在一定的函数关系。建立如图17b)所示的坐标系,其中O-X1X2X3为主应力坐标系,X1,X2,X3代表3个正应力(σ1,σ2,σ3)与主应变(ε1,ε2,ε3)方向,σφψ和εφψ为空间任意方向的正应力和正应变。可以认为,晶面间距的相对变化量Δd/d反映了由残余应力所造成的表面法线方向的弹性应变,即εφψ=Δd/d,Δd/d可以用X射线衍射法测定。根据弹性力学的基本原理能建立待测残余应力σφ与空间某方位上的应变εφψ之间的关系。若构件中内应力沿垂直于表面方向的变化很小,而X射线的穿透深度较浅(约10 μm数量级),一般可以认为σφ是在自由表面(表面法线方向的正应力和切应力为零)内平行于表面的应力,即假定为平面应力状态。由此得出X射线衍射法测定宏观残余应力的基本公式如下

(21)

式中:E为材料弹性模量;ν为泊松比。

根据布拉格方程的微分式,将εφψ转换成用弧度θ表示的衍射角的变化,又因σφ是一定值,所以εφψ与sin2φ呈线性关系。对于同种材料,当选定某一特定的晶面族和入射线波长时,应力常数K恒定不变(可查表或计算)。以铁基的钢铁材料为例,选铁素体的{211}晶面进行测定,采用铬靶作为辐射源,则θ≈78.2°,其中K=-318 MPa/(°),所以

(22)

根据式(22),只要在同一测定平面测定不同方位的同族衍射晶面的2θ,就可以求出Δ(2θ)/Δsin2φ,即在一定的测定条件下,应力常数K是已知的[4],代入式(22)即可得到应力σφ。当采用最常见的同倾角法(Iso-inclination Method)测定平面与扫描平面相重合的测定方法时,确定ψ角的方法有两种,即固定ψ0法和固定ψ法。

测定残余应力的方法有很多,有电测法、机械引申仪法、磁性法、超声波法和X射线衍射法等。鉴于X射线衍射法具有无损、快速、精确等许多优点,其应用最为广泛。目前,采用X射线衍射法测定宏观残余应力的方法和设备不断有新品推出,应用越来越广泛,在产品质量控制和机械装备的失效分析中所起的作用也越来越大。图18为采用X射线衍射仪现场测试某船用大齿轮表面残余应力的图片。

图18 现场残余应力测试图片Fig.18 Picture of field residual stress test

4.3 X射线光电子能谱仪分析技术

从X射线和物质的交互作用可知(图3或图4),当X射线穿过厚度为t的物质后,会激发出光电子(Photoelectron)。XPS就是利用从物质的原子中激发出的光电子的特性来对被检测物质的物性进行分析,20世纪50年代,SIEGBAHN K研制成功了第一台XPS,10 a(年)后发展成为商用分析仪器。目前的XPS,采用微聚焦X射线、X射线单色化及计算机控制等技术,成像的空间分辨率可以达到1 μm,能量分辨率优于0.45 eV。XPS分析使用的光源阳极是镁或铝,其发射出的K系X射线的能量分别是1 487 eV和1 254 eV。XPS可根据某元素光电子动能的位移来了解该元素所处的化学状态,有很强的化学状态分析功能。在机械装备的失效分析中,XPS常用来分析元素的价态,从而判断该元素与其他元素的化合物组合形式。例如在腐蚀失效分析中,通过能谱(EDS)分析发现腐蚀产物中硫元素含量较高,但不知道是硫酸盐类还是亚硫酸盐类,亦或者是硫化氢类腐蚀,这时就可以通过XPS分析得出硫的价态,若为-2价,则可判断腐蚀介质主要为硫化氢类,若为+6价,则为硫酸盐类,若为+4价,则为亚硫酸盐类,从而可以有针对性地查找出腐蚀介质的来源,有的放矢地制定预防措施[5]。

XPS分析时对样品有如下要求:①样品尺寸不宜过大,一般不大于10 mm×10 mm×1 mm;②样品表面应大体平整;③样品最好能导电;④样品表面应进行脱脂处理,避免用手触摸;⑤样品制备好后应尽快测试,避免长时间放置在空气中;⑥粉末样品可以压成块状,或散布在胶带上,也可以将粉末溶解在适当溶剂中制成溶液,然后涂在样品台上待溶剂挥发后制成试样;⑦气体、液体样品多用冷却法令其凝固。

5 小结

X射线从发现到现在已有一百多年的历史,X射线分析技术发展至今已广泛应用于各行各业的方方面面,对人类文明和社会的发展进步产生了非常重要的作用和影响。在机械装备的失效分析中,X射线分析技术应用较多的有以下几个方面:①利用X射线探伤仪进行缺陷检测和缺陷定位;②X射线衍射分析技术在晶体研究方面具有独特的作用,利用X射线的衍射原理可进行残余应力测试、残余奥氏体含量测定和物相分析等;③利用X射线的电离作用进行元素和价态分析等。限于篇幅,本次讲座只是对这门技术从原理到实际应用进行了一些简单的概述。

[1] 鄢国强.材料质量检测与分析技术[M].北京:中国计量出版社,2005.

[2] 王荣.机械装备的失效分析(续前) 第3讲 断口分析技术(上)[J].理化检验-物理分册,2016,52(10):698-704.

[3] 马礼敦.X射线粉末衍射的发展与应用——纪念X射线粉末衍射发现一百年(续前)[J].理化检验-物理分册,2016,52(9):630-632.

[4] 杨于兴,漆睿.X射线衍射分析[M].上海:上海交通大学出版社,1994.

[5] 王荣.机械装备的失效分析(续前) 第5讲 定量分析技术[J].理化检验-物理分册,2017,53(6):413-421.

Failure Analysis on Mechanical Equipments (Continued) Lecture 6 X-ray Diffraction Analysis Technique

WANG Rong

(Shanghai Key Laboratory of Engineering Materials Application and Evaluation, Shanghai Research Institute of Materials, Shanghai 200437, China)

Firstly, the X-ray, its interaction with substances and the basic theory of crystallography were briefly introduced. Then, the application of X-ray analysis technology in mechanical equipment failure analysis was introduced in detail, including X-ray flaw detection, X-ray diffraction analysis and X-ray photoelectron spectroscopy analysis. The analysis shows that X-ray analysis technology was widely used in the failure analysis of mechanical equipments. For its strong penetrability, the X-ray flaw detection can be used to detect various kinds of defects in materials, which can provide useful guidance for sampling and cutting of complex failure parts. X-ray diffraction can be used to analyze and study crystals from the atomic or ionic levels, and also to accurately determine the residual stresses that may cause failure of components. X-ray can make the irradiated material ionize and produce characteristic information for each element. Various spectrometers with X-ray as the light source can be used to analyze the chemical element compositions and element valence states of materials, which plays an important role in the accurate judgment of the failure causes.

mechanical equipment; failure analysis; X-ray flaw detection; X-ray diffraction analysis; X-ray photoelectron spectroscopy analysis

10.11973/lhjy-wl201708007

2017-02-14

上海市金属材料检测分析与安全评估专业技术服务平台资助项目(16DZ2290800)

王 荣(1967-),男,教授级高工,主要从事机械装备的失效分析与安全评估工作与研究,wangrong1967@126.com

TG115.22; TB30

A

1001-4012(2017)08-0562-011