基于图像的烟化炉冶炼还原终点判断研究

2017-08-23梁玲

梁 玲

(广西现代职业技术学院, 广西 河池 547000)

基于图像的烟化炉冶炼还原终点判断研究

梁 玲

(广西现代职业技术学院, 广西 河池 547000)

长期以来国内外对烟化炉还原终点的判断,主要是现场工人观察,判断的准确性受主观因素影响较大。本文研究了在MATLAB平台上,借助于工具箱中的图像处理函数,对三次风口火焰图像预处理,提取火焰特征量,进行神经网络设计与训练,最后进行仿真测试。实践中运用该方法,还原终点识别效果较好。

烟化炉; 还原终点; 图像处理; 图像特征; 神经网络; BP网络

1 烟化炉冶炼过程及还原终点判断现状

广西河池某冶炼有限公司是一家较早应用火法工艺处理脆硫铅锑矿的企业,2006年以前主要采用鼓风炉还原熔炼—吹炼—电解精炼等工艺进行生产。该工艺流程长,金属回收率低,铅的冶炼回收率仅为85%左右,锑的冶炼回收率仅为75%左右,并且仅Pb、Sb、Cu、Bi、Ag、Au得到回收,Zn、In、Sn、Ge等没有回收利用。公司鼓风炉还原熔炼工序产生的水淬渣是一种多金属炉渣,含有较多的有价成分,极具回收价值,其中含Pb+Sb 6%~8%,Zn 8%~14%,In 180~200 g/t,,按每月产出鼓风炉渣2 000 t计,每月从鼓风炉渣中流失的有价金属Pb+Sb 140 t、Zn 200 t,In 400 kg,造成了资源的巨大浪费。签于以往烟化炉处理鼓风炉炉渣的成功经验和两种炉渣的一些共有特性,铅锑鼓风炉渣仍采用烟化炉烟化处理工艺。

烟化炉处理铅锑鼓风炉水淬渣的过程,其实质就是还原氧化过程。煤粉(还原剂)鼓入烟化炉中,熔融状态渣中铅、锑、铟、锌的化合物还原成气态金属挥发,气相中的铟、铅、锑、锌随炉气上升到炉子的上部(三次风口)空间,遇到CO和吸入的空气再度氧化成In2O3、Sb2O3、PbO、ZnO,最后以金属氧化物形态被捕集于收尘设备中。该过程包含三个反应阶段:燃烧反应阶段,金属还原反应阶段,氧化反应阶段。

实际生产中,烟化过程反应时间90~120 min为宜,超过120 min挥发率下降,炉渣黏度增大,流动性变差,影响烟化炉正常作业,使烟化效果变差。温度条件对炉渣中金属的挥发速度有重要的影响:温度越高,铅、锑、锌、铟等挥发速度越快。但温度不能超过1 350 ℃,如果高于该温度,会生成铁或铁合金,影响烟化进行;而温度过低,烟化速度慢,同时会产生死炉或结炉的现象。 生产中控制的作业温度为1 250 ℃。

目前,烟化过程各个阶段的判断国内外大多采用人工方法,即各反应时间段内人工观察三次风口火焰进行判断,因为三次风口火焰温度基本代表了炉温。2005~2006年该公司自行设计建成了一座2.5 m2的烟化炉,烟化炉冶炼过程中各个阶段的判断控制也是人工观察三次风口火焰,凭经验判断温度进行操作,即 “人眼看火”。由于该方法多凭经验操作,误差较大。

本文以该公司烟化炉一个周期内120 min(从加料到还原结束)的三次风口图像为对象,根据烟化炉冶炼过程中对各个阶段的控制要求,特别是能够准确判断还原终点的要求,结合MATLAB图像处理技术进行分析研究,对不同时间图像特性参数值进行研究,再建立BP神经网络进行仿真训练,以探索炉中有价金属挥发是否已经结束,以期较准确地判断还原终点。

2 烟化炉燃烧、还原反应阶段三次风口图像的特征

铅、锑、铟、锌的焰色反应表明,铅在空气中燃烧会发出绿色光,锑在空气中燃烧会发出浅绿色光,铟在空气中燃烧会发出蓝色光,锌在空气中燃烧会发出强烈的蓝绿色光。综合来看,烟化炉内水淬渣金属氧化还原反应燃烧的颜色是蓝绿色光,而碳在空气中燃烧发出红色光芒,这也是“人眼看火”、人工判断烟化反应各阶段的依据之一。

烟化炉的燃烧反应阶段,也称一次挥发,是指烟化炉在弱还原气氛下(CO气体),第一次迅速将温度提高到1 200~1 250 ℃,达到挥发温度后进行的挥发过程,在这期间,熔融炉渣中的铅、锑、锌等含量较高,碳较丰富,故还原挥发进行得较稳定,三次风口火焰呈稳定桔红色。

烟化炉的还原反应阶段,也称二次挥发,一次挥发后期温度低于挥发温度1200~1250℃时,减小粉煤的供给量,以生成大量的CO2提高炉温,达到二次升温温度(1 200~1 250 ℃),即进入二次挥发期。此时大部分粉煤不完全燃烧,产生CO,还原气氛较强,利于金属挥发,且气态铅、锑、铟、锌在三次风口处被再次氧化,故三次风口火焰呈漩涡喷发状,是不稳定的间歇性爆炸样,火焰呈泛蓝绿色光芒;炉渣熔体温度下降至900 ℃左右时,炉内火焰颜色开始转红,虽然熔体中铅、锑、铟、锌含量仍有起始含量的60%,但其挥发速度减小,这时通过调整空气消耗系数提高熔体温度,又能观测到呈漩涡状的蓝绿色火焰,由于需要反复多次挥发操作,故三次风口的图像不稳定,火焰呈间歇漩涡状的蓝绿色。还原终点时,三次风口的火焰呈亮白色,无论怎样调整空气消耗系数都看不见这种蓝绿色光芒,只看见C燃烧的红色火焰,这是因为此时挥发到炉子上部空间的铅、锑、铟、锌分压减少甚至消失的缘故。

3 MATLAB图像处理和BP神经网络仿真

为了更准确判断烟化炉还原终点,在MATLAB平台上,借助于MATLAB工具箱中的图像处理函数,对三次风口火焰图像预处理,提取平均色度、火焰面积、白点数特征量,寻求图像的特征参数并建立BP神经网络进行仿真训练,获得较准确的还原终点。

3.1 烟化炉三次风口图像的预处理

为了减少干扰,便于分析火焰特征,首先去除背景,截取原始火焰图像中中心风口的火焰,即预处理。预处理的MATLAB指令为(%部分为解释,下同):

〉〉i= imread(′图像文件名.jpg′); %读图

〉〉a = imfill(i,[256 256 256]); %背景置黑

〉〉b=imcrop(a); %截取图片

截取的风口火焰图像经预处理后得到的图像如图1所示,图中(a)、(b)分别为一、二次挥发阶段预处理后的图像,(c)为挥发末期预处理后的图像。

图1 三次风口的预处理图像

3.2 烟化炉三次风口图像HSV模型的平均色度

HSV模型通常用于选择颜色,它是面向用户的,是一种复合主观感觉的色彩模型,比RGB模型更接近人们对颜色的感知。 由于在烟化炉还原的各阶段三次风口火焰的颜色各不相同,故可把其平均色度作为一特征量。根据三次风口预处理图像的真彩图像,先由RGB模型转换为HSV模型,再求H均值即为图像的平均色度。相应的MATLAB指令为:

〉〉i=imread(′图像文件名.jpg′); %读图

〉〉a= rgb2hsv(i); %求图各点H值

〉〉h= mean2(a); %求图H均值

3.3 烟化炉三次风口二值化图像的火焰面积

对预处理后的火焰图像进行阈值二值化处理。图像二值化从某种意义上来说,也是一种灰度图像,就是将图像处理为只有两个灰度的图像,图像的像素值为1或者0。经测试,取a=0.5时能有效地提取火焰的外轮廓,相应的MATLAB指令为:

〉〉i=imread(′图像文件名.jpg′); %读图

〉〉a=im2bw(i,0.5); %取a=0.5时转为二值图像

〉〉c=imshow(b); %输出二值图像图像

〉〉total=bwarea(a) ; %求火焰面积

3.4 烟化炉三次风口二值化图像的白点数

在处理烟化炉图像的过程中,挥发终点时期的图像二值化后,白点像素数应该较少,这样,通过白点像素的多少即可判断图像所处的阶段。因此,对图像进行各阈值a的二值化处理(实验得a=0.5时最准确)后,可以从图像白色点数的多少将终点图像分离出来。二值化后作灰度直方图,统计白色点数,相应的MATLAB指令为:

〉〉i=imread(′图像文件名.jpg′); %读图

〉〉a=im2bw(i,0.5); %取a=0.5时转为二值图像

〉〉imhist(a); %作灰度直方图

〉〉b=sum(a); %统计白色点数

〉〉c= sum(b) ; %统计白色点数

3.5 烟化炉三次风口图像BP神经网络的结构及仿真训练

某炉次上午8:15~10:20时段,对整个烟化炉燃烧、还原反应阶段抽取120张三次风口火焰图像,运用MATLAB7.0对其进行预处理后,提取平均色度、火焰面积、白点数特征量,建立相应数据库,并在其平台上进行仿真。

采用单隐层BP网络进行火焰图像识别,输入节点3个,输入变量分别为三次风口平均色度、火焰面积、二值图像白点数。输出节点3个,分别代表加热期、挥发期和终点,识别结果应使火焰所处时期对应节点的输出为1,其余为0。通过实验比较,确定隐层节点数为4。神经元的传递函数均采用S函数,BP网络结构图如图2所示。

图2 烟化炉三次风口火焰图像识别BP网络结构图

在训练网络之前,要对平均色度、火焰面积、白点数特征量数据库的120组输入量进行预处理,即火焰面积除以100 000(=S/100 000);二值图像白点数除以100 000(=C/100 000),使这些值均在0~1之间。 仿真程序为:

%图像输入值P,输出期望值T:

〉〉P=[0.385 9 0.189 55 0.189 23;…; 0.364 3 0.316 77 0.316 56]’;

〉〉T=[1 0 0;…; 0 0 1]’;

〉〉 P=logsig(P);

%运用MATLAB工具箱建立BP神经网络,隐层‘logsig ’函数,输出层‘logsig ’函数:

〉〉net=newff(minmax(P),[4,3],{′logsig ′,′logsig ′},′trainlm′);

%各训练参数设置:

〉〉 net.trainParam.goal=0.01;

〉〉 net.trainParam.show=50;

〉〉 net.trainParam.epochs=2 000;

%开始训练:

〉〉 net=train(net,P,T);

%训练结果:

TRAINLM-calcjx, Epoch 0/2 000, MSE 0.044 726 4/0.01, Gradient 0.006 643 36/1e-010

…

TRAINLM, Maximum epoch reached, performance goal was met.

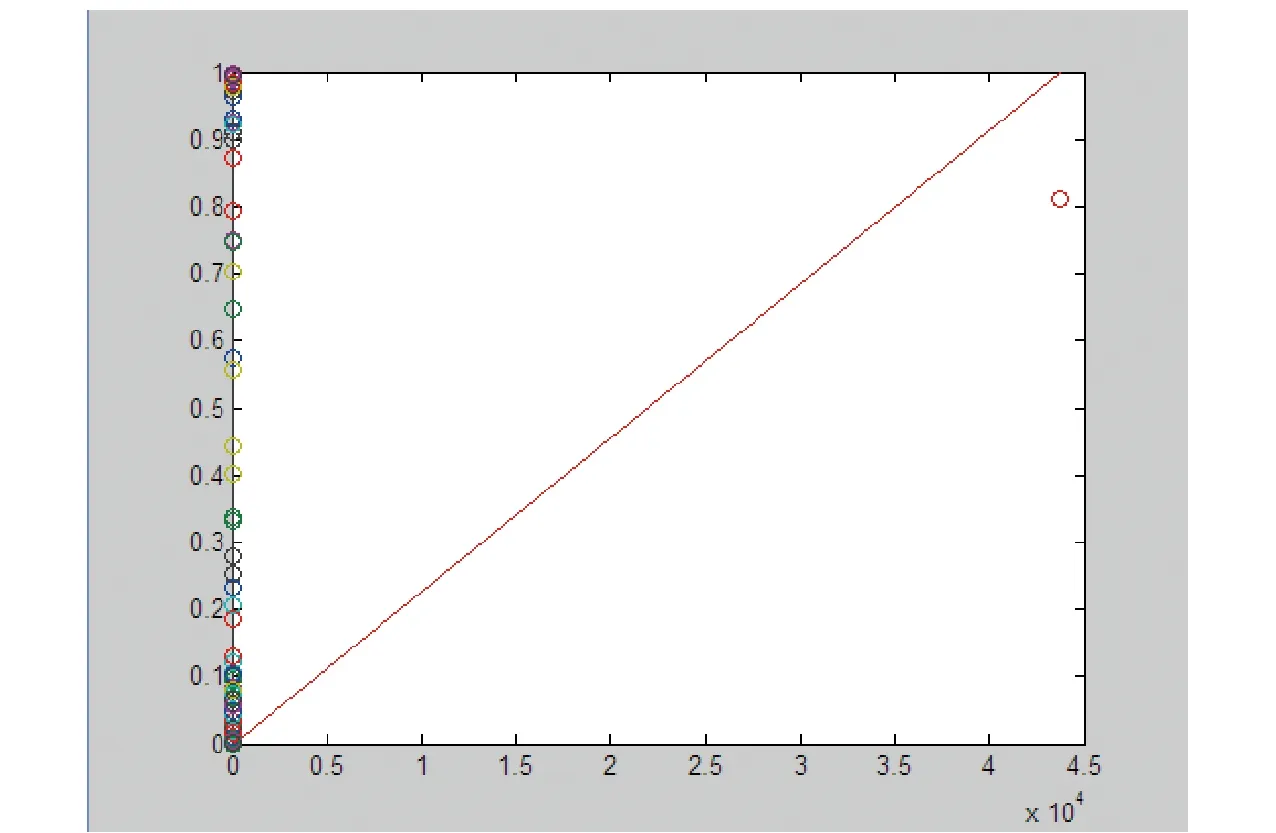

精确度图像见图3。

图3 精确度图像(性能值为0.009 655 3,目标值为0.01)

%进行仿真:

〉〉 y=sim(net,P);

〉〉 plot(P,T,P,y,′o′)

仿真图像见图4。

图4 仿真结果图像

从仿真图像可以看出,120组烟化炉图像只有一组差距较大,故冶炼的各阶识别准确率很高,测试结果比较满意。有误差的原因是由于在一次挥发即将结束,火焰喷发间隔较大时,火焰也会呈现还原终点的特征。因此,当训练输出结果为终点时,不能立即确定烟化炉已到达还原终点,还应考虑到烟化炉每炉吹炼周期约为110~120 min,若连续若干次输出均为还原终点状态,则认为烟化炉已到达冶炼还原终点。另外,研究发现:达到还原终点状态时三次风口外圈有红色圆圈,内部呈亮白色,只有C燃烧的呈桔黄色状态,色度比较均匀,而二次挥发时三次风口没有这些特怔。

4 结论

结合烟化炉还原周期约120 min、温度1 250 ℃左右的工况,在MATLAB平台上利用其数字图像处理技术对烟化炉三次风口火焰进行特征提取,并用BP神经网络工具箱对这些特征参数进行训练和仿真,可有效判别还原终点。2009年该公司投入约3万元购买计算机等设备,将本研究方法用于生产,烟化炉还原终点判断准确率达96%,比人工判断准确率87%提高了9%。该方法对于烟化炉冶炼终点识别,提高生产率,保证产品质量具有重大意义。

[1] 王爱玲,叶明生,邓秋香.MatlabR2007图像处理技术与应用[M].北京:电子工业出版社,2008.

[2] 成业,严建华,商敏儿 等.基于炉内火焰图像的燃烧诊断[J].动力工程,2003,23(3):2420-2427.

Study on the judgement of reduction ending point of fuming furnace based on images

LIANG Ling

For a long time, the judgement of reduction ending point of fuming furnace both at home and abroad has been mainly depending on manual observation on-site, so the accuracy is influenced by subjective factors. Based on the MATLAB platform, by means of image processing function in the toolbox, this paper studies on the preprocessing of three times flame images at air outlet, extracts the flame features, carries out neural network design and training, and finally develops simulation test. It is concluded that this approach has better effect on the identification of reduction ending point in practice.

fuming furnace; reduction ending point; image processing; image features; neural network; BP network

梁 玲(1972—),女,广西北流人,控制工程硕士,广西现代职业技术学院副教授,机电教师。

TF818

B