铜阳极炉生产作业环境的改善

2017-08-23彭琼,李立,陆海

彭 琼, 李 立, 陆 海

(大冶有色金属有限责任公司, 湖北 黄石 435005)

铜阳极炉生产作业环境的改善

彭 琼, 李 立, 陆 海

(大冶有色金属有限责任公司, 湖北 黄石 435005)

介绍了大冶有色金属有限责任公司冶炼厂针对阳极炉系统生产作业环境改善所采取的措施,通过使用清洁还原剂解决黑烟污染问题;应用稀氧燃烧技术降低阳极炉能耗与烟气量;对阳极炉排烟管道、环集系统改造优化;炉前操作室采用空气净化系统改善作业环境,实现了阳极炉系统节能减排和清洁生产。

铜阳极炉; 黑烟治理; 稀氧燃烧; 作业环境; 优化

0 前言

阳极炉生产是铜火法精炼的重要环节,其工艺流程分为进料、氧化、还原和浇铸四个阶段,传统阳极炉生产过程中存在黑烟、粉尘等环境污染问题。为贯彻落实大冶有色金属有限责任公司建设“环保有色”的战略目标,在“十二五”期间公司冶炼厂结合自身阳极炉生产工艺特点,实施了一系列工艺优化、节能减排技改和生产作业环境整治,实现了阳极炉系统节能减排和清洁生产。

1 黑烟治理

目前,世界上大型铜冶炼厂回转式阳极炉还原操作工艺,大都使用重(柴)油、液化石油气、氨气、固体煤颗粒或天然气等作为还原剂[1]。2011年以前,大冶有色冶炼厂阳极炉采用的是重油还原工艺。

还原作业时,喷管随炉体转动插入铜水中的深度为300~400 mm,还原剂鼓入铜水后只有少部分与铜水接触并与其中的[O]发生氧化还原反应,大部分还原剂从铜水中逸出,利用率较低(一般为25%~35%),同时造成黑烟污染[1]。因此,最大限度地提高还原剂的利用率、减轻黑烟污染是各大型铜冶炼厂共同关注的课题。

为了减轻阳极炉还原过程的黑烟污染,公司冶炼厂曾采取了以下措施:

(1)采用蒸汽雾化重油还原方式,提高还原剂的利用率,黑烟发生率减轻40%左右。

(2)添加助燃剂消除黑烟,消除还原黑烟60%左右。

尽管上述措施减轻了阳极炉的黑烟污染,但仍然达不到清洁生产的要求,开发新型、清洁还原剂是彻底解决黑烟污染的最佳途径。

1.1 煤基还原替代重油还原

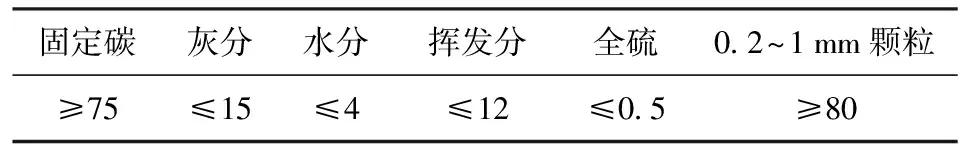

2011年,大冶有色冶炼厂引进了两套煤基还原LV自动补偿喷吹系统,逐步采用煤基代替重油还原[2]。使用的煤基主要成分如表1所示。

表1 煤基主要成分 %

煤基以褐煤及无烟煤为主要原料,采用LV自动补偿喷吹装置,通过高压气体形成高速气固两相流将还原剂送入炉子的氧化还原口喷入炉内进行还原。

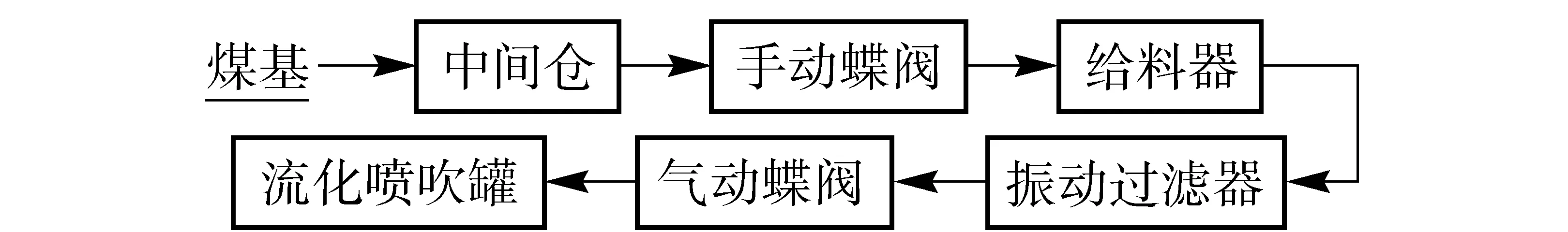

LV自动喷吹操作主要包括加料过程和喷吹过程。加料过程是将顶部中间仓内煤基加入到流化喷吹罐内,其主要流程见图1。

图1 煤基加料流程图

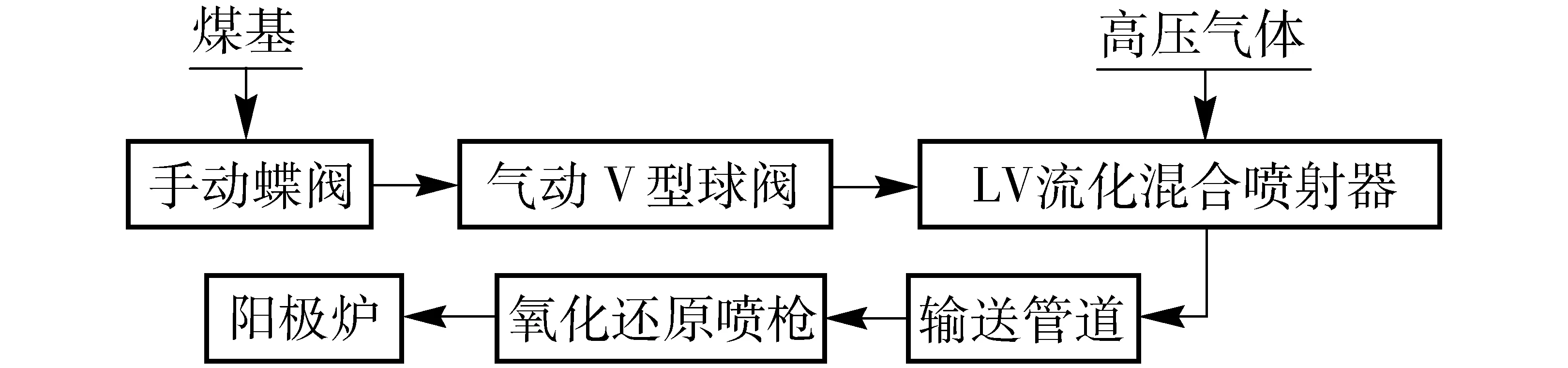

喷吹过程是将喷吹罐内煤基喷入炉内还原,其主要流程见图2。

图2 煤基喷吹流程图

一个喷吹罐对应阳极炉的一个氧化还原口,煤基和高压气体经过流化混合喷射器形成高速气固两相流直接输送到炉子的氧化还原口,喷入炉内进行还原。

通过对煤基成分和氮气输送、浅氧化作业等进行优化,实现了煤基还原的持续生产,完全取代了重油还原,减少了低空黑烟污染;同时,阳极炉使用煤基还原单炉次还原操作时间≤90 min、还原单耗约9.5 kg/t·Cu,达到国内行业领先水平。

1.2 天然气还原工艺应用与优化

虽然采用煤基还原减少了低空黑烟污染问题,然而煤基灰分大,单独采用煤基还原,残留10%~15%的灰分漂浮在阳极炉内熔体的表面,形成煤渣层不易排出,阻碍烧嘴燃烧热量向铜水传递,导致燃烧能耗增大;煤基粒度为0.2~1 mm的在80%以上,其容易漂浮在厂房内形成粉尘污染(如图3所示),对操作职工健康造成危害;煤基还原受天气影响较大,梅雨季节易出现管道堵塞,影响生产。

针对国内外日益严格的环保要求和阳极铜质量的要求,越来越多的铜冶炼企业选用天然气作为还原剂,相比其他还原方式,其优势主要表现为:

(1)操作简单,具有较高的安全性;

(2)利于铜水温度控制;

(3)环保效果好,不会产生黑烟和粉尘污染;

(4)还原过程不易产生杂质影响铜水质量;

(5)资源储量较为丰富,可长期使用。

图3 使用煤基还原阳极炉进料时厂房内粉尘漂浮状况

2013年开始,大冶有色冶炼厂开展了天然气还原技术应用试验,成功实现了天然气还原技术在阳极炉生产上的应用。试验期还原天然气单耗平均约10 m3/t-Cu、还原时间平均162 min/炉,生产成本约26.5元/t-Cu,较煤基成本12.35元/t-Cu (单耗为9.5 kg/t-Cu)高出一倍。

随后,开展了降低阳极炉还原天然气单耗技术研究。设置天然气增压系统,将还原天然气压力由0.3 MPa左右提高至0.4~0. 5 MPa,解决了天然气还原操作风管易堵塞问题;增大还原操作期间氧化还原喷管插入铜液的深度,提高还原天然气利用率和还原效率;开发“浅氧化带硫丝”天然气还原工艺,缩短还原作业时间,天然气还原单耗由10 m3/t-Cu降至4~6 m3/t-Cu,较同行业6~8 m3/t-Cu水平低16.7%~37.5%。

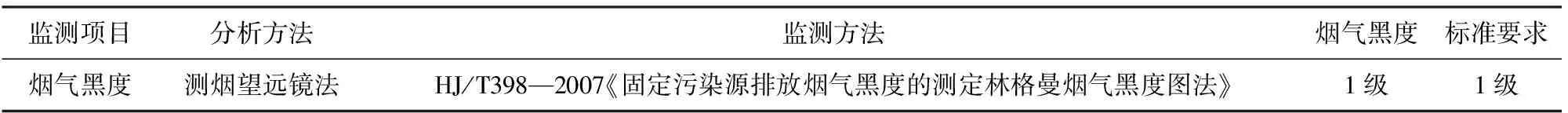

通过对还原工艺进行优化,阳极炉黑烟问题得到有效解决,当地市级环境监测站测量林格曼黑度为1级,达到《工业炉窑大气污染物排放标准》(GB9078—1996)要求,具体如表2所示。

表2 阳极炉烟气黑度测量方法及结果

2 燃烧工艺优化

稀氧燃烧技术是纯氧助燃燃烧的一种,其主要原理为:以纯氧为助燃介质,燃料和氧气通过不同喷嘴高速射入炉膛,高速射流卷吸炉膛内的烟气,燃料和氧气被迅速稀释,在炉膛形成一种漫射的、火焰温度分布一致的燃烧加热体系。2013年,对2#、3#两台480 t阳极炉燃烧工艺进出优化改造,逐步采用稀氧燃烧替代传统空气助燃,阳极炉用于燃烧保温的天然气消耗由35 m3/t-Cu降至12 m3/t-Cu左右[3]。

2.1 负压控制

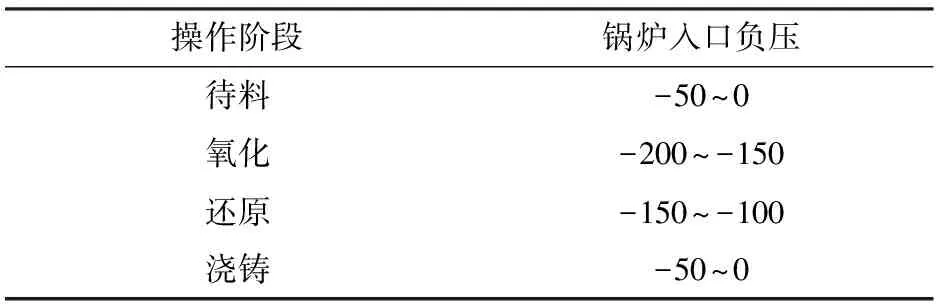

应用稀氧燃烧技术后,鼓入阳极炉炉膛的空气、天然气和氧气量为原来的10%~20%,炉膛负压控制较传统燃烧有一定区别,各阶段炉膛负压控制如表3所示。

表3 阳极炉各操作阶段炉膛负压控制 Pa

2.2 环氧比例系数调节

稀氧燃烧是纯氧助燃工艺的一种,助燃氧气分两部分,其中中心氧量占总氧量比例10%~20%,与天然气由同一根燃烧枪套管喷入炉中;其余80%~90%为环氧,由单独的喷枪喷入炉中。利用稀氧燃烧系统能够灵活调整环氧比例系数(环氧流量与天然气流量的比例),改变炉内氧化还原氛围,在环氧比例系数许可的变化范围内(天然气燃烧发热满足保温需求),及时调整环氧比例系数可以优化阳极炉氧化还原操作、缩短作业时间。

原阳极炉环氧比例系数控制范围为:氧化阶段2.05~2.20,还原阶段1.80~1.90,待料及浇铸阶段1.90~2.10。后结合天然气还原情况,为提高还原期间的天然气利用效率,消除黑烟污染,控制阳极炉还原期间燃烧天然气流量≤150 m3/h,环氧比例系数调整为2.50~3.0,使未参与还原的天然气在炉膛内充分燃烧。

经过稀氧燃烧技术改造后,阳极炉烟气量由原来的6万m3/h减少至2.5万m3/h,外排烟气量降低了60%左右。

3 排烟及环集烟气系统改造

3.1 排烟管道改造

分别对3#阳极炉排烟管和阳极炉总排烟管道走向进行改造,减少管道烟气阻力,提高阳极炉还原操作过程的负压,减少炉内烟气外逸。

同时加强操作管理,要求各炉台之间的负压及时调节,排烟机的负压抽力以还原操作的炉台为主,确保还原炉台的负压操作,减少还原操作烟气外逸。

烟管改造完成后,同开3#、4#阳极炉时,3#阳极炉炉内负压由-120 Pa提高到-220 Pa,效果较显著。

3.2 环集系统优化改造

分两步对阳极炉环境集烟系统进行改造:

(1)优化环集控制和操作。将2#、3#、4#三台阳极炉的环境集烟罩阀门、旋转活动烟罩修复,并将其阀门操作控制接至炉前操作区,要求转炉炉台在停炉至开风前必须关闭其环保阀门,增大其他集烟罩的抽力。阳极炉炉台在还原过程中必须开启环保阀门和旋转活动烟罩,将外逸的烟气通过环保风机抽至大烟囱进行有组织排放。

(2)管道优化。原阳极炉系统环集管道与转炉环集系统共同使用一套环保风机,由于环保风机处于厂房西端,阳极炉处于厂房东端,管道线路长,末端抽力损失大。2014年2#、3#阳极炉应用稀氧燃烧技术后,阳极炉排烟机系统能力富裕量较大,故将阳极炉环集烟气管道并入排烟管道,加大环集烟罩抽力,实现炉口环集系统与排烟系统联动控制,环集系统进一步优化。

3.3 尾气脱硫

2015年,尾气脱硫系统正式建成投产,阳极炉烟气、环集烟气全部并入尾气脱硫系统,采用钠碱法进行脱硫除尘后排空。

4 炉前操作室空气净化

阳极炉炉前操作室位于2#、3#阳极炉炉头之间,操作室长约5 m、宽约4 m、高约2.8 m,在长度方向两端分别有门方便操作人员出入,在生产过程中厂房内少量含有SO2、NOx及Cu、Fe、As等有毒有害物质的烟气会进入室内,影响操作人员健康。

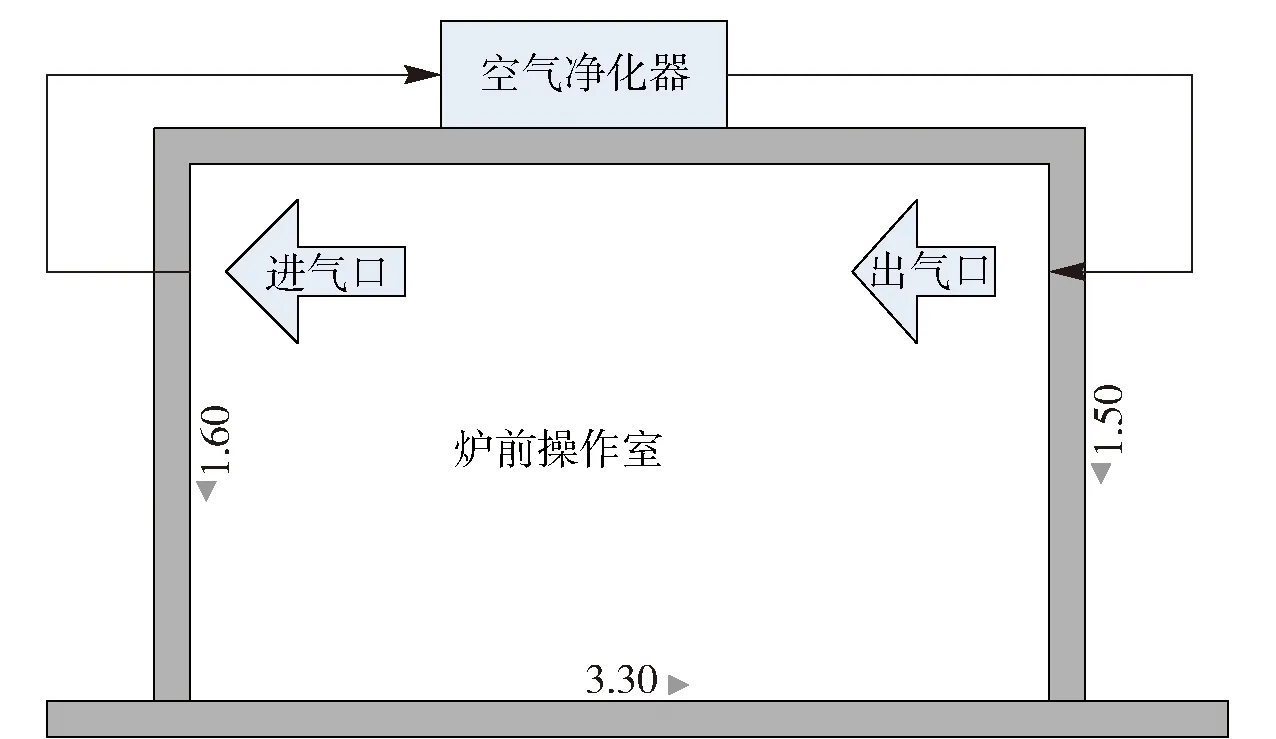

2013年,对2#、3#阳极炉炉前操作室进行改造,增加空气净化系统[4],受场地限制,空气净化系统采取内循环方案,如图4所示。

图4 阳极炉炉前操作室空气净化系统示意图

室内污染空气通过空气净化系统不断净化,空气净化系统机组送风量100~5 000 m3/h范围可调控,一般每小时2次交换室内空气。

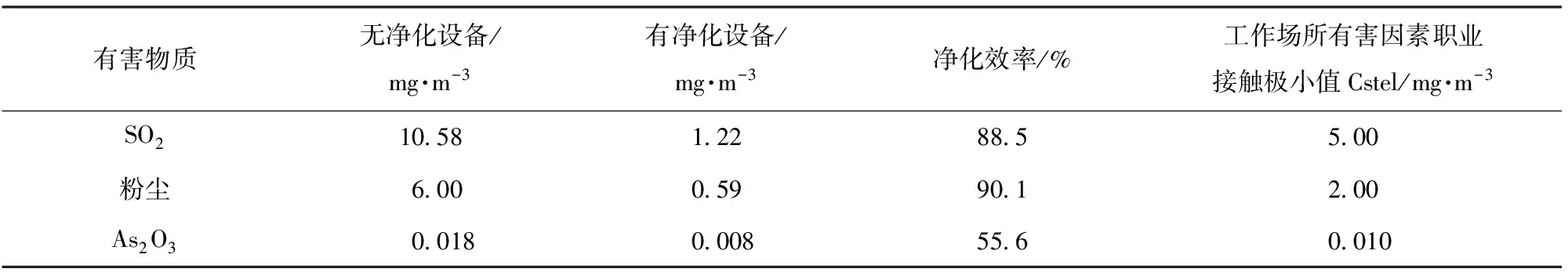

空气净化装置使用后,公司疾病预防控制中心对系统运行效果进行了检测,结果见表4。

表4 阳极炉炉前空气净化系统运行效果

由表4可知,净化系统投入使用后,炉前操作室内的空气质量有较大地改善,主要有毒有害物质控制在GBZ2.1—2007《工作场所有害因素职业接触限值》国家企业生产卫生标准范围内。

5 结束语

近年来,经过优化创新,大冶阳极炉系统实现了高效、低能耗、低污染清洁生产,创造了较好的社会效益和环保效益,同时也取得了一定的经济效益。

(1)使用清洁高效的天然气作为还原剂,消除了黑烟污染问题,并且还原天然气单耗低至4~6 m3/t-Cu。

(2)引进并消化吸收先进的稀氧燃烧技术替代传统空气助燃燃烧工艺,外排烟气量降低60%左右,燃烧天然气用量降低65%以上。

(3)通过环境集烟管道优化和新建尾气脱硫系统,烟气达标排放。

(4)对阳极炉炉前操作室增加空气净化系统,对操作室内空气进行净化处理,较大程度减轻了操作人员的职业危害。

[1] 朱祖泽,贺家齐. 现代铜冶金学[M]. 北京:科学出版社, 2003.

[2] 吴长林,邱志立. 回转式铜阳极炉煤基还原工艺优化[C]. 2014(郑州)中西部第七届有色金属工业发展论坛,2014.

[3] 万军,吴长林,王成国,等. 铜阳极炉稀氧燃烧技术的生产实践[J]. 有色设备, 2014,(5):45-48.

[4] 程刚,李超. 空气净化技术在转炉操作控制室的应用 [J]. 大冶有色, 2013,(2):81-83.

Improvement of operation environment for copper anode furnace

PENG Qiong, LI Li, LU Hai

This paper introduces the measures taken by the smelter of Daye nonferrous metals group to improve the operation environment of the anode furnace system. The measures include adopting clean reductant to solve black smoke pollution, applying dilute oxygen combustion technology to reduce energy consumption and offgas volume of anode furnace, modifying and optimize offgas exhaust pipe and fugitive offgas collection system, adopting air cleaning system for the operating room in front of the furnace to improve operation environment, therefore, realize energy-saving, emission reduction and clean production of the anode furnace system.

copper anode furnace; black smoke treatment; dilute oxygen combustion; operation environment; optimization

彭 琼(1986—),女,湖北黄冈人,本科,环保工程师,主要从事环保技术及管理工作。

TF811

B