锂离子动力电池的散热及优化

2017-08-22刘淑琴黄菊花李甜甜

刘淑琴,黄菊花,李甜甜

(1.南昌大学机电工程学院,江西南昌330031;2.江西师范大学物理与通信电子学院,江西南昌330022)

锂离子动力电池的散热及优化

刘淑琴1,2,黄菊花1,李甜甜1

(1.南昌大学机电工程学院,江西南昌330031;2.江西师范大学物理与通信电子学院,江西南昌330022)

基于锂离子电池对温度的敏感性,采用往复流对电池散热温度场进行仿真分析和优化,探究温度及温差对电池使用性能和安全性能的影响。根据电池组在不同环境温度下的仿真结果,制定散热控制方案并进行实验验证,其结果表明:优化后电池的温度均匀性明显提高,电池温度和温差可控制在电池使用的理想区间。

锂离子电池;往复流;散热方案

1 锂离子电池热模型的建立及CFD仿真分析

建立锂离子电池的三维热模型,可以实时获取电池表面和内部的温度情况,用于指导电池散热方案的设计及优化。

1.1 锂离子电池产热率的计算

电池产热量的计算应用Bernardi等人提出的理论计算公式[4]。该模型假设电池内部的产热处处相同,表达式为:

式中:I为电池放电电流;Vb、EOC、U1、T分别为电池体积、开路电压、端电压和温度;dEOC/dT为温度影响系数,一般是常数,取0.5 mV/K。

EOC-U1可以表示为IR,R为欧姆内阻和等效极化内阻之和,在电池不过充过放的条件下,R可定为常数,这里的值为25 mΩ,因此式(1)又可以写为:

将已知的值带入式(2)中,得到q的表达式为:

由式(3)可知,q是关于放电电流I和电池温度T的函数,随温度和电流的变化而变化。

1.2 锂离子电池组散热几何模型

26650电池容量小,应用于电动汽车上时,需要电池的数量比较庞大,所以将电池排列为两层,在电池模型一端安装散热风扇,散热风从一端单向流入,另一端单向流出(如图1所示),电池间的距离为6 mm,上下层各九个单体电池。

图1 电池组散热几何模型

1.3 电池组单向流仿真结果

对电池组模型进行散热仿真分析时,设置的条件为速度入口、压力出口、环境温度25℃,仿真分析电池组模型以不同倍率放电,通以不同散热风速的散热效果,将结果记录在表1中。

表1 单向流散热温度情况

从表1的仿真结果中可以看出,同一放电倍率下,入口风速的增加能有效降低电池的最高温度,使其控制在20~45℃,但电池间的温差却超过了5℃,在电池3C放电,1 m/s的风速下达到了7.10℃,电池间的温度均匀性很差。分析电池组的结构,可知温差主要存在于上下层电池之间,为了解决上述问题,考虑应用往复流对电池模型进行散热优化,达到降低电池间温差的目的。

2 往复流散热优化

分析温差存在的原因:(1)散热风从上层电池流向下层电池,带走了上层电池的热量,使下层电池的散热风温度高于上层电池,根据热对流公式可知,下层电池的换热量小于上层电池,温升更快;(2)根据流体力学,当电池产生的风流入电池间的间隙进行热交换时,电池表面的热边界层有一个从入口段到充分发展段的过程,入口段的热边界层较薄,局部表面换热系数要高于充分发展段,根据热对流公式,换热系数越小,换热量越少,故下层电池的换热量小于上层电池。

因此,通过改变散热风的方向,采用往复流对电池散热进行优化,可以减小上下层电池间的温差[5]。

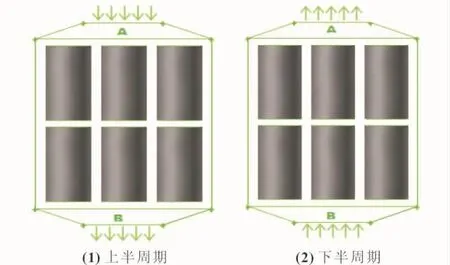

2.1 往复流散热原理

往复流就是通过交换电池模块的入风口和出风口条件,在电池模型的入、出风口各加装一个散热风扇A、B,通过控制风扇的启停来实现往复流,其原理如图2所示。在上半周期,开启风扇A,空气从A端流入,B端流出;下半周期,开启风扇B,空气从B端流入,A端流出,通过周期性改变空气在电池模块中的流动方向来改变上下层电池的换热系数及散热风与电池表面的温差,从而达到降低电池温度梯度的目的。

图2 往复流散热原理

2.2 往复流CFD仿真分析

采用往复流散热方式,在电池的散热完成半个周期时,交换模型的入口边界及出口边界,其他参数不变。由于电池1C放电时的产热量少,单向流、小风速散热时,电池的温度及温差都处于理想温度区间,因此,主要分析电池以2C和3C放电时,应用方向能够发生变化的往复风对电池散热的情况,并与方向固定不变的单向风散热情况进行对比。设定往复流周期为1/2电池放电时间,结果如表2和表3所示。

表2 2 C放电单向流与往复流对比结果

表3 3 C放电单向流与往复流对比结果

从表2和表3数据可以看出,相比于单向流散热,往复流能明显减小电池间的温差,提高电池间的温度均匀性。放电电流大小不同、风速不同,温差降低的程度不同:电池2C放电时,风速分别为0.5和1.0 m/s,电池间的温差分别降低了43.16%和33.75%;电池3C放电时,风速分别为1和2 m/s,电池间的温差分别降低了39.30%和31.24%,都将电池间的温差控制在了5℃以内。同时还可以发现,往复流散热还能略微降低电池的最高温度,说明往复流散热是一种行之有效的散热方法。

图3所示为电池放电倍率2C,散热风速1 m/s,环境温度25℃(298.5 K)时,电池组模型散热仿真过程中冷却空气方向变化时刻电池表面的温度云图。

从图3可以看出,随着电池放电,电池温度逐渐上升,电池间温差也慢慢增大,靠近出风口的电池温升更快。在散热空气方向发生变化时,各电池的温度上升速率发生变化,原先靠近空气入口的电池温升速率有所增大,而靠近空气出口的电池温升速率有所减小,从而使得电池间温差又慢慢减小,在每一个空气方向变化的时刻,温升速率都发生相同的变化。

图3 空气流向变化时刻电池表面温度云图

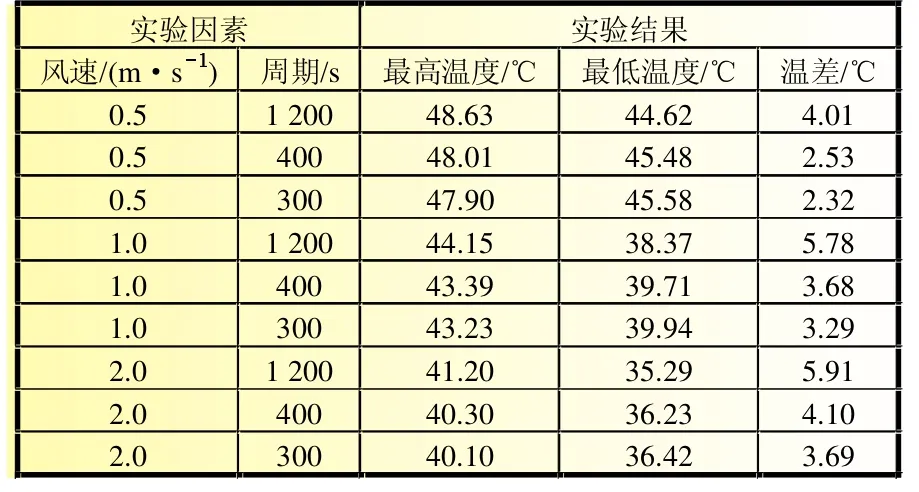

2.3 往复周期对散热的影响

分析以上的仿真结果可知,往复周期可以影响电池温差,周期越小,温差上升速率变化的越快。为了直观地分析往复周期对散热的影响,设置放电倍率为3C,比较常温下电池通以不同周期的往复流冷却风的散热效果,表4为实验因素表。

表4 往夏流实验因素表

根据实验因素表4,对每一个入口风速都进行三种不同往复周期的实验,一共需进行9组实验,将实验方案及实验结果记录在表5中。

表5 3 C放电往复流实验方案及结果

从表5中可以看出,在散热风速相同的条件下,随着往复流周期的减少,电池间的温差有逐渐减少的趋势,周期越小,电池模型的最高温度越低,最低温度越高,从而温差越小。往复流周期减少到1/3的电池放电时间时,电池间的温差已经能很容易控制在5℃以内,往复周期从1/3减小到1/4的电池放电时间,电池的温差及最高温度变化很小,继续缩短往复流的周期,对电池最高温度及温差影响很小。当汽车行驶时,电池电流并不是恒定不变的,而是在一定范围内变化的,最大放电电流为9 A,即3C放电,所以选定往复流周期为最小的1/4电池放电时间(9 A放电时间1 200 s)即300 s,对电池模型以2C放电的往复流散热温度场进行仿真分析,仿真结果如表6所示。

表6 2 C放电往夏流仿真结果

综上所述,常温下电池以1C、2C、3C放电时,分别通以0.3、0.5、1.0 m/s的往复环境风都能使电池的最高温度及温差控制在理想温度区间,电池得到有效的散热。

3 电池组散热控制方案与实验验证

3.1 电池组散热控制方案

要制定电池组散热控制方案,就要知道电池组在整个环境温度内不同风速下的散热情况。下面分析环境温度为32和40℃时电池模型往复流散热的温度场,往复周期为300 s,其结果如表7和表8所示。

表8 40 ℃环境下往复流散热冷却效果

表7数据显示,在环境温度为32℃时,电池放电倍率分别为1C、2C、3C时,散热风速分别为0.5、2.0、5.0 m/s时,都能使电池达到温度控制目标;表8数据显示,在环境温度为40℃时,电池的温度很难下降,1C、2C放电时,需要2和5 m/s的风速才能使电池温度勉强达到控制目标,放电倍率3C时,即使是8 m/s的风速,电池的最高温度也达到了49.76℃,超过了目标值45℃。

电动车辆实际行驶时,在各种工况下的电池状态是不一样的,电池长时间的放电倍率基本不会超过2C。虽然电池的最大放电倍率是3C,汽车行驶时能达到3C电流的时间也非常短,而仿真时设置的条件是电池在整个过程中恒流放电,所以汽车行驶时,电池以最大放电倍率3C一直工作的情况是不存在的,因此,即使是在40℃的高温环境下,往复流风冷也能达到电池温度控制目标。

基于以上仿真结果及分析,制定电池组散热控制方案如下:

(1)环境温度低于25℃时的冷却方案

当外界环境温度较低时,电池组与环境的换热能力大,温升较慢。当检测到电池温度高于25℃时,若电池倍率放电小于1C,以0.3 m/s的往复环境风强制冷却;若放电倍率在1C~2C之间,以0.5 m/s的环境风散热冷却;若放电倍率大于2C,以1 m/s的环境风散热冷却。

(2)环境温度在25~32℃的冷却方案

该环境下,只要电池工作就给电池组进行散热。电池放电倍率小于1C时,散热风速为0.5 m/s;电池放电倍率在1C~2C之间,散热风速为1 m/s;电池放电倍率大于2C时,散热风速为3 m/s。

(3)环境温度超过32℃的冷却方案

此时,外界环境温度过高,在电池工作时要一直给电池进行散热,电池放电倍率小于1C时,散热风速为2 m/s;电池放电倍率在1C~2C之间,散热风速为5 m/s;电池放电倍率大于2C时,散热风速为8 m/s。图4所示为散热控制流程图。

图4 散热控制流程图

3.2 散热控制方案的实验验证

为了确定上述散热控制方案是否合理,能否将电池的最高温度控制在20~45℃,电池间的温差控制在5℃以内,对上述方案进行实验验证。

(1)实验平台的搭建

搭建实验平台,如图5所示,电池组模型的搭建与仿真模型一样。电池放电电流由直流电子负载2来控制,使电流在整个放电过程中变化,具体变化值如图6所示。在各电池表面中心位置粘贴温度传感器,温度传感器连接到温度测试仪3,在温度测试仪上有一个USB接口,可以插入USB存储器。温度测试仪可以实时采集电池在整个放电过程中的温度值并记录在USB存储器上。

图5 实验平台搭建

图6 实验过程中电流的变化

(2)实验过程和结果

根据图5的实验平台,完成四组对比实验,设置实验箱的温度分别为28和35℃,每个温度下对电池组进行无散热和往复流散热两组实验,散热风速按图4所示方案进行控制,电池组电流按图6所示变化。实验过程中实时记录电池表面温度存储于USB存储器中,并对数据进行处理,得到图7和图8所示结果。图中,横坐标为放电时间,左纵坐标为电池模型在无散热方案和往复流散热方案下各时刻的最高温度,右纵坐标为往复流散热时电池间的实时温差。

图7 无散热和往复散热温度对比曲线(28℃)

图8 无散热和往复散热温度对比曲线(35℃)

通过实验验证,可知往复流散热控制方案是合理的,它能明显降低电池的最高温度,使电池温度上升较平缓。放电结束后,分析电池组模型在有无散热两种情况下的温度结果:外界温度分别为28和32℃时,往复流散热结束后电池的最高温度分别达到了38.30和41.91℃,比无散热的情况下分别低10.00和13.07℃;电池的温差在整个放电过程中都控制在了3℃以内,电池的最高温度和电池间的温差都处在理想温度范围内。

4 结论

(1)与单向流散热相比,往复流散热能明显降低电池间的温差。25℃环境下,电池2C、3C放电,散热风速分别为0.5、1.0 m/s,往复流周期300 s,电池间温差分别降低了67.28%、53.66%;

(2)考虑往复周期对温差的影响,通过实验,确定了比较合适的往复流的往复周期300 s,此时能较容易地将电池的温差控制在5℃以内;

(3)本文根据不同环境温度下电池组的温度仿真结果,制定了电池组散热控制方案并通过实验验证了该方案的合理性,实验中单向流与往复流的散热结果对比表明:合理的往复流散热能明显降低电池的最高温度,使电池温度上升较平缓,并将电池温度控制在20~45℃之间以及将电池温差控制在5℃以内。

[1]SATO N.Thermal behavior analysis of lithium-ion batteries for electric and hybrid vehicles[J].Journal of Power Sources,2001,99(1/2):70-77.

[2]陈维.基于热管技术的汽车动力电池组热控系统研究[D].广州:华南理工大学,2014.

[3]李策园.纯电动汽车锂动力电池组温度场特性研究及热管理系统实现[D].吉林:吉林大学,2014.

[4]BERNARDI D,PAWLIKOWSKI E,NEWMAN J.A general energy balance for battery systems[J].The Electrochemical Society,1985,132(1):5-12.

[5]梁波,欧阳陈志,刘燕平,等.往复流散热方式的锂离子电池热管理[J].汽车工程,2014(12):1449-1454.

Heat dissipation and optimization of lithium-ion power batteries

LIU Shu-qin1,2,HUANG Ju-hua1,LI Tian-tian1

(1.School of Mechanical&Electrical Engineering,Nanchang University,Nanchang Jiangxi 330031,China;2.College of Physics and Communication Electronics,Jiangxi Normal University,Nanchang Jiangxi 330022,China)

Based on the sensitivity of the lithium-ion battery to temperature, the cooling temperature field of lithium-ion battery were analyzed and optimized by the reciprocating air flow method,and the effects of temperature and temperature difference on the operational performance and safety performance were researched.According to the simulation data under different ambient temperatures,the cooling solution was proposed,and also the solution was verified through experiments.The results show that the temperature uniformity of the batteries after optimization is increased obviously, and the maximum temperature differences can be controlled under the ideal range of the battery temperature.

lithium-ion batteries;reciprocating air flow;cooling solution

TM 912.9

A

1002-087 X(2017)07-0963-05

2016-12-10

刘淑琴(1980—),女,江西省人,博士,主要研究方向为电动汽车电池管理及电驱动控制研究。通过实验进行验证。

环境污染、能源紧缺使得电动汽车迅速发展,而锂离子电池的高比容量和比功率以及高效的充放电率等优点使得其广泛应用于电动汽车。锂离子电池对温度特别敏感,发生反应时会产生化学反应热、焦耳热、极化反应热和副反应热等[1],这些热量如果得不到及时有效的散发,将会影响电池的端电压、放电容量、内阻、寿命、充放电效率等[2],即影响电池的使用性能,甚至会发生安全隐患,从而影响整车的性能和安全状况;如果各单体电池间的温度差异较大,将会使各单体电池在容量及电压上存在差异,从而大大降低电池的电化学性能,一系列的差异也将导致各单体电池的寿命出现差异,由短板效应可知,这将影响整个电池组的使用寿命。因此,对电池的最高温度控制及电池间的温度均匀性控制能够保证电池的使用安全和使用性能最优化。一般锂离子电池的理想工作温度区间为20~45℃,温差应控制在5℃以内[3]。

本文采用结构简单、成本低的空气散热方式,以26650磷酸铁锂电池(额定容量3 Ah,额定电压3.2 V,最大放电电流3C)为研究对象,应用fluent仿真模拟电池组的散热温度场,并采用往复流散热进行优化,能有效改善电池的温度,使其达到散热目标;最后根据仿真结果制定合理的散热控制方案并