动力锂离子电池安全性评价技术的研究

2017-08-22王琪

王 琪

(中国电子科技集团公司第十八研究所,天津300384)

动力锂离子电池安全性评价技术的研究

王 琪

(中国电子科技集团公司第十八研究所,天津300384)

动力锂离子电池安全性问题已成为制约其发展的关键因素,因此其安全性指标也受到国际上的高度重视。研究了锂离子电池的安全评价体系,重点分析了锂离子电池内部短路评价,为系统评估动力电池设计缺陷和潜在风险提供依据。

动力电池;锂离子电池;安全性设计;安全性评价

随着锂离子电池广泛应用于航空、航天、新能源汽车等领域,其使用过程中的安全性隐患和问题日益凸显,尤其在滥用条件下(如高温、短路、过充放、振动、挤压和撞击等),容易出现冒烟、着火甚至爆炸等情况,因此其安全性指标也受到国际上的高度重视[1]。目前世界上多个国际组织和国家都推出了相应的锂电池标准和检验要求,分别从不同的角度考察了锂离子电池的各项安全性能。本文探讨了锂离子电池安全性标准,分析了不同安全性标准的测试目的和方法;重点分析了对动力锂离子电池安全性影响较大的内部短路的测试方法和影响因素分析。

1 锂离子电池安全评价体系

1.1 体系分类

目前国外的标准体系根据不同的级别分为三类:

(1)国际标准,如联合国(UN)、国际电工委员会(IEC)等;

(2)国家或区域标准,如美国标准协会(ANSI)、英国标准协会(BSI)、德国标准化协会(DIN)、日本工业标准委员会(JISC)等制定的国家标准和欧洲标准化组织(CEN)制定的欧洲区域标准(EN)等;

(3)行业标准,如美国电气电子工程师学会(IEEE)、日本电池工业会(BAJ)、美国保险商试验所(UL)等行业组织制定的行业标准等。

1.2 安全性评价分析

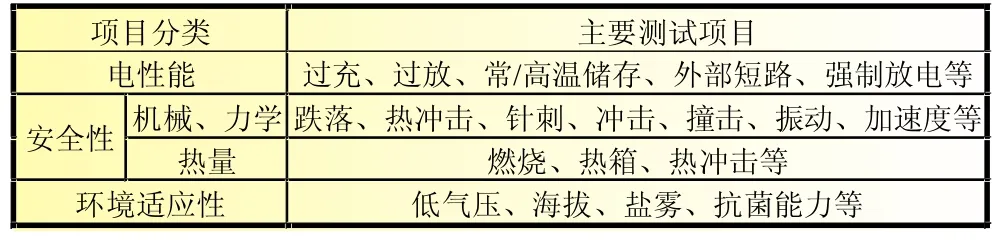

近年来,针对锂电池的检测手段越来越完善,国际和国内都相继推出了多个安全性标准,如GB/T 18287-2000、IEC 62133、UL 1642、IEEE1625等。另外,针对锂电池运输、在设备中使用时的安全标准也相继出台,如UN 38.3、GB 4943等。可以说,锂离子电池的安全性标准已经成为锂离子电池标准中至关重要、不可或缺的一部分。现在普遍使用的安全性标准的测试项目可以分为四类,如表1所示。

表1 锂离子电池主要的安全性测试项目[2-3]

由于各制定机构、制定者技术基础、制定目的不同等原因,锂离子电池标准内容存在很多差异。在国外锂离子电池标准中,IEC、UL、IEEE和JIS标准是比较有影响力的。IEC的相关标准按照性能要求、安全要求、机械试验、运输安全等分别进行了规定;UL标准主要侧重于安全测试,其中很多测试项如燃烧试验等是其他标准所没有的;IEEE标准着眼于整个电池系统,从电芯、封装乃至充电器等都有详细的要求[4-5]。作为锂电池的创始地,日本拥有包括松下、索尼、三洋、NEC、日立等日本主要锂离子电池企业,这些企业对锂离子电池技术的发展以及相关标准化工作格外关注,这些企业所在的BAJ机构在2007年,制定了日本国家标准JIS C8714[6-7]。该标准是日本自主制定的专门针对锂离子电池的安全标准,其中的部分测试内容为其首创,如强制内部短路测试。

1.3 测试机构

目前国际上最主要的安全性测试机构是Underwriters Lab-oratories(UL-1642),United Nations(UN)for Transportation 和International Electrotechnical Commision(IEC-Project)。国内主要的测试机构是信息产业部测试中心、上海化工研究院测试中心等第三方检测机构。

1.4 评价项目分析

所有的安全性测试目的都是模拟一种可能发生的滥用情况。如针刺模拟的就是内部短路;过充测试模拟的是保护电路板失效的情况;而环境适应性试验中的低气压测试对应的是航空运输时可能出现的情况。

针对不同型号锂离子电池安全测试项目的难度是不同的[8]。一般而言,对于密封的锂离子电池,环境适应性试验通常被认为是容易通过的;小体积、小容量电池的外短路也是比较容易通过的。那些较难通过的试验项目在测试过程中会出现电池的温度升高,更高的温度会引发或加速电池内的化学反应最终导致电池热失控,出现爆炸、燃烧等情况。

商品化的锂离子电池都是小电池和容量较低的中电池,比较容易通过安全测试,即使在终端客户手中出现安全问题,所造成的直接伤害也不大;对于现在正在开发的EV、HEV等容量较高的电池,其通过安全测试的难度远远高于现在商品化的电池,此外,一旦出现安全问题,所造成的后果将是十分可怕的。

而且,相对其他电化学体系,锂离子电池还有不同之处,即对过充电完全没有内部保护机制。而且电池体系对水十分敏感,故必须进行完全密封。因此当电池处于过充电时,会发生一系列不可逆反应,包括正极脱出过量锂;负极上析出金属锂,并导致产生锂枝晶以及发生电解质溶剂分解反应等。在发生这些反应的同时,伴随着大量热量的产生与积累,从而加速正极等的热分解,同时因氧气和其他气体的析出使内压升高,最终可能导致电池发生排气(压力升高使拉断机构动作),严重时导致猛烈的泄气、破裂并伴随着火等安全事故。对锂离子电池而言,由于使用有机溶剂,在事故发生时,常常会伴随燃烧现象。

锂离子电池对过放电有一定承受能力,这是因为在过放电时,其电池中的副反应较锂原电池较为简单,此时正极会有沉积锂的反应,而负极上可能有电解质的分解反应。

一般来说小型高容量电池单独使用时,最容易发生的是内部短路。原因是一方面在进行这种电池设计时,一般追求高容量,故采用较薄的隔膜和高密度电极。这使引起内部短路的几率增高;同时在制造过程若带入金属微粒杂质,循环过程中就可能在隔膜或电极表面沉积,造成正负极直接搭接;而大型电池一般都是组合使用(如电动车动力电池在200 V以上),则最容宜发生严重过充电导致的事故。

2 内部短路评价

2.1 评价方法

电池发生内部短路时,一股极高的电流通过短路位置并产生大量的热,由此可能在电池内部产生热失控现象,甚至起火或爆炸。模拟内部短路试验是锂离子电池检测的重要方面。通过预测性试验和检测方法来评价锂离子电池内部短路性能,可以有效地评价锂离子电池的安全性能。

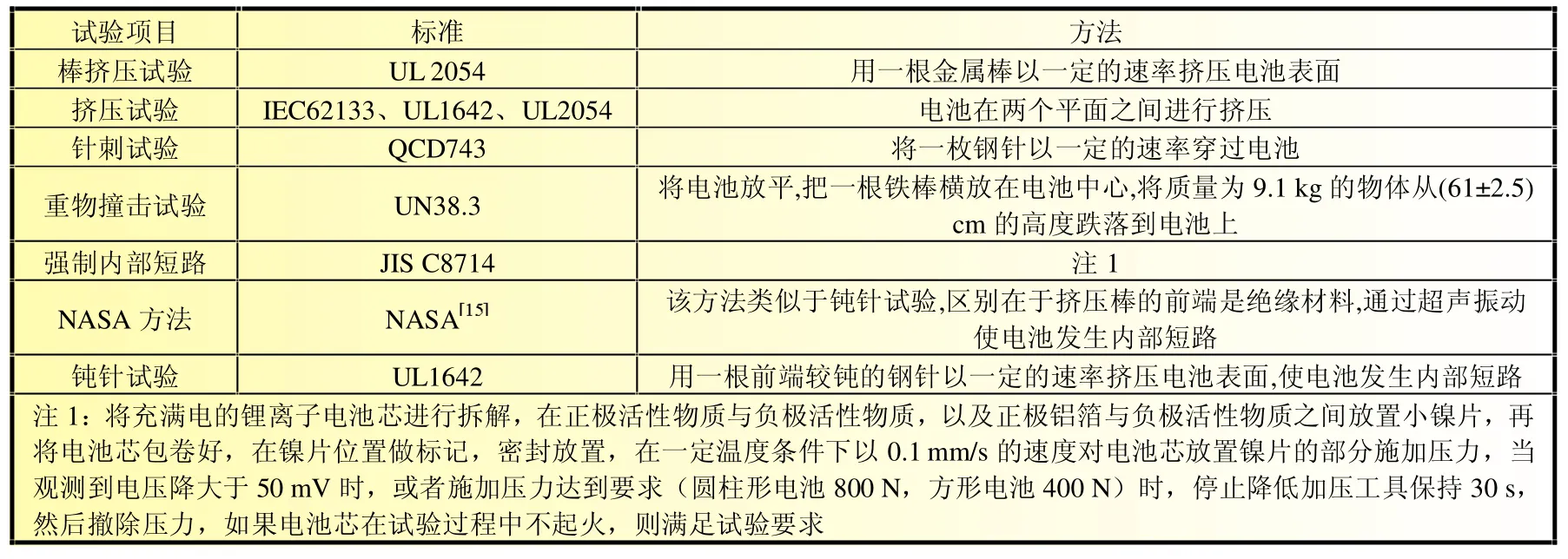

在锂离子标准各类标准中,模拟内部短路的检测方法主要有棒挤压试验[9]、挤压试验[10]、针刺试验[11]、重物撞击试验[12]、强制内部短路试验[13]、NASA方法[14]、钝针试验[15-16]等。表2是模拟内部短路的主要试验方法。

表2 模拟内部短路的主要试验方法

2.2 评价方法的影响分析

Spotnitz等认为[17]:电池短路时,电流通过电池的瞬间产生大量的热(Q-IETA),加热电池,使电池温度升高到正极热分解的温度,正极热分解导致电池爆炸。与加热最大的区别是加热产热速率比较缓慢,各个反应依次进行,而短路状态下,正极的热分解反应可能发生在负极与溶剂反应之前。通过研究发现,测试方法的不同对测试的结果影响也会不同。

2.2.1 测试速度的影响

Dahn等[18]将18650型LiCoO2电池内置一个热电偶,当电池穿钉过程慢速完成、穿钉深度小于4.5 mm时,钉的温度超过600℃;当迅速、深度地完成穿钉试验、穿钉深度达7.5 mm的情况下,钉的温度不会超过140℃。速率较快时,电池被迅速短路,现象类似于电池的外部短路,热失控首先出现在电池内部,热量主要由正极材料分解产生;若速率较慢,热失控首先出现在电池外部,热量主要是由较大的电流通过钢针产生,随后又激活了正极材料的分解反应。在重物撞击试验中,撞击后电池的温度上升到150℃,随后逐渐降低。

在重物撞击试验中,不同的重锤落下方式,对电池的测试结果也是有影响的。冯卓等人[19]通过研究UN38.3 T6项目中重锤落下的方法发现:测试相同的样品,采用“自动提升、导轨导向、重锤独立下落”方法结果与采用“管道导向、绳索与重锤一起下落”方法结果完全不同。

2.2.2 样品位置取点的影响

Maleki等[20]进行穿钉试验发现:在电池水平方向会产生一个热点,这个热点的形成因为穿钉过程中单位时间内钉子散失的热量没有生成的热量多,使电池在电极水平方向上的导热性(由于有集流体)是电池穿钉方向的10倍。Maleki等人[21]尝试采用针刺和表面挤压两种方法,取样点分别为电池的顶部、中部和底部。在底部位置短路,温度接近600℃,在中部中心位置短路,温度最低,但短路位置的温度也超过300℃。由此可知:短路位置对内部短路有重要的影响。在电极片的边缘,由于热传导被热传导性能较差的电解液和隔膜材料阻断,发生内部短路时热量很难散失,主要通过正、负极集流体(铜、铝箔的热传导性能较好)转移到电芯内部,更容易引发高风险的热失控。

2.2.3 测试设备截面的影响

在对3.7 V、1 Ah的铝塑包装电池进行了针刺试验时发现:用半径为1 mm的针刺时,电池的温度最高为103℃;用半径为0.04 mm的针刺时,温度在10 s内达到450℃[22-23]。

2.3 电池状态的影响分析

2.3.1 电池材料的影响

Biensan P H对使用不同负极粘结剂和不同正极材料的电池做了穿钉试验的检测。发现LiCoO2的安全电压要比LiNiO2高,也就是说LiCoO2的安全电压范围比LiNiO2宽,安全性比LiNiO2好;对于负极材料的粘结剂,使用无氟的粘结剂要比使用PVDF的电池安全性好[24]。M S Wu等研究了PP、PE和PP/PE/PP等3种类型的隔膜材料在内部短路时的性能,发现PE、PP/PE/PP材料对内部短路电流的遮断性能均优于PP材料[25];PE、PP/PE/PP材料隔膜在进行内部短路试验时,电池的温度在120℃以下,而PP材料隔膜在试验时,电池的最高温度达350℃。

2.3.2 电池结构的影响

G H Kim等研究了不同尺寸的电池在发生内部短路时的情况[26]。在一定范围内,对于同样的短路电阻,大尺寸的单体电池放电产生的电化学反应热量小于小尺寸的单体电池;短路产生的焦耳热则反之。S Santhanagopalan等[27]发现在Al与Cu之间发生的短路,类似于在电池外部连接一个较小的电阻;Cu与正极材料间的短路很少发生;在Al与负极材料(LiC6、C6)之间短路时,由于负极材料的电阻系数较低,会产生高功率的短路情况,极易造成热失控;正极材料与Cu之间的短路,由于正极材料较差的导电性,几乎很少造成危险。试验中,铝箔和负极之间的短路,在极短的时间内可使电池温度升至200℃以上。

2.3.3 电池容量的影响

S Santhanagopalan等研究了不同荷电状态(SOC)单体电池内部短路的情况。随着SOC的增加,短路时电池的温度上升速率加快,最终的温度相应升高[28]。S I Tobishima等在对充满电的电池进行挤压试验时,电池甚至会起火[29]。

3 结语

动力电池安全性是目前新能源动力电池发展的主要制约因素,内部短路又是电池安全性中最致命的故障。通过对评价体系的研究和对内部短路评价的研究,我们可以充分了解,针对不同测试方法和环境。对动力电池安全特性评估结果也不尽相同。各个国家和地区,在相关的法规、标准和检测方面,都在不断完善,以应对越来越苛刻的应用环境。目前我国的动力电池,包括新能源汽车相关法律法规体系起步较晚,主要参照的是欧洲和日本的体系。只有更加严格的测试标准,更加全面测试的范围和更加完善的测试环节,结果才更真实、公正。才能真正推动动力电池设计、生产环节对安全性问题的关注,促进企业以更高的标准关注动力电池薄弱环节,将电池安全保护意识覆盖电池全生命周期,从而有效减少因电池安全性带来的伤害和损失。

[1]李国敏.浅析锂离子电池安全性能的影响因素[J].中国科技投资,2013,23:189-189.

[2]InternationalElectricalCommittee(IEC).IEC 62133 Edition 1.0-2002,Secondary cells and batteries containing alkaline or other non-acid electrolytes safety requirements for portable sealed secondary cells,and for batteries made from them,for use in portable applications[S].Switzerland:International Electrical Committee(IEC),2002.

[3]UN.UN ST/SG/AC.10/11/Rev.4,Recommendations on the transport of dangerous goods-manual of tests and criteria,fourth revised edition[S].New York and Geneva:UN,2011.

[4]杨福贺.锂离子电池安全性检测试验平台的设计与实现[D].成都:电子科技大学,2013.

[5]何鹏林.国外锂离子电池标准分析[J].标准化分析,2008(11):44-49.

[6]蔡春皓,段冀渊,寿晓立,等.浅谈现有锂离子电池检测标准[J].电池,2015,45(3):121-123.

[7]Japanese Standards Association.JIS C 8714-2007,Safety tests for portable lithium ion secondary cells and batteries for use in portable electronic application[S].Tokyo:Japanese Standards Association,2007.

[8]王青松,孙金华,何理.锂离子电池安全性特点及热模型研究[J].中国安全生产科学技术,2015(3):19-21.

[9]Underwriters Laboratories Inc.(UL)UL2054:2004Household and commercial batteries[S].Northbrook:IL,2004.

[10]International Electrical Committee(IEC).IEC 62133:2002Lithium battery safety standards[S].Switzerland:International Electrical Committee(IEC),2002.

[11]全国汽车标准化技术委员会.QC/T743-2006电动汽车用锂离子蓄电池[S].北京:全国汽车标准化技术委员会,2006.

[12]UN.Recommendations on the Transport of Dangerous Goods-Tests and Criteria[S].Geneva:UN,2011.

[13]Japanese Standards Association.JIS C8714-2007Safety tests for portable lithium ion secondary cells and batteries for use in portable electronics applications[S].Tokyo:Japanese Standards Association,2007.

[14]全国碱性蓄电池标准化技术委员会.GB/T 18287-2013,蜂窝电话用锂离子电池总规范[S].北京:全国碱性蓄电池标准化技术委员会.2013.

[15]DAVID H.Energy Storage Research and Development 2008 rogress Report[M].Washington,D C:U S Department of Energy,2009

[16]International Organization for Standardization.ISO 12405-3:2014 Electrically Propelled Road Vehicles-test Specification for Lithium-ion Traction Battery Packs and Systems-part 3:Safety Performance Requirements[S].Switzerland:International Organization Standardization,2014.

[17]SPOTNITZ R,FRANKLIN J.Abuse behavior of high-power,lithium-ion cells[J].J Power Sources,2003,113:81-100.

[18]DAHN J R,FULLER E W.Thermal stability of LixCoO2,LixNiO2,λ-MnO2and consequences for the safety of lithium ion cells[J].Solid State Ionics,1994,69(3):265-270.

[19]冯卓,刘刚,于松涛.锂电池UN38.3标准中T 6试验研究[J].质量与标准化,2011(4):18-22.

[20]MALEKI H,HALLAJ S A,SELMAN J R,et al.Thermal properties of lithium-ion battery and components[J].Journal of Electrochem Soc,1999,146(3):947-954.

[21]MALEKI H,HOWARD J N.Internal short circuit in Li-ion cells[J].J Power Sources,2009,191(2):568-574.

[22]JONG H K.LG lithium ion battery separator for safety of EV Li-ion battery[C]//Proceedings of EV Li-ion battery Forum 2009.Shanghai:EV Li-ion battery Forum 2009,2009.

[23]艾娟,张瑞雪,徐国祥,等.电动汽车锂离子电池安全性能的专利分析研究[J].石油和化工设备,2013(9):46-50.

[24]BIENSAN P H.On safery of lithium-ion cells[J].Journal of Power Sources,1999,81(8):906-912.

[25]WU M S,CHIANG P C J,LIN J C,et al.Correlation between electrochemical characteristics and thermal stability of advanced lithium-ion batteries in abuse tests-short-circuit tests[J].Electrochim Acta,2004,49(11):1803-1812.

[26]KIM G H,SMITH K,PESARAN A.Lithium-ion battery safety study using multi-physics internal short-circuit model[C]//Proceedings of 5th Large Lithium Ion Battery Technology and Application.Long Beach:The 5th International Symposium on Large Lithium-ion Battery Technology and Application,2009:127-156.

[27]SANTHANAGOPALAN S,RAMADASS P,ZHANG Z M.Analysis of internalshort-circuits in a lithium ion cell[J].J Power Sources,2009,194(1):550-557.

[28]SANTHANAGOPALAN S,RAMADASS P,ZHANG Z M.Analysis of internal short-circuits in a lithium ion cell[J].J Power Sources,2009,194(1):550-557.

[29]TOBISHIMA S I,YAMAKIR J I.A consideration of lithium cell safety[J].J Power Sources,1999,81-82:882-886.

Research on safety evaluation of power lithium ion battery

WANG Qi

(Tianjin Institute of Power Sources,Tianjin 300384,China)

The safety problem of power lithium ion battery has become the key factors restricting its development,so its safety index

worldwide attention. The lithium ion battery safety evaluation system was studied, the internal short circuit evaluation method was analyzed and a basis for assessment of power battery design flow and potential risk was provided.

power battery;lithium ion battery;safety design;safety evaluation

TM 912.9

A

1002-087 X(2017)07-1078-04

2016-12-19

王琪(1979—),女(蒙古族),天津市人,博士,高级工程师,主要研究方向为应用化学。