PUREX流程钚还原反萃过程的计算机模拟研究进展

2017-08-22叶国安陈延鑫刘金平

于 婷,叶国安,*,何 辉,陈延鑫,刘金平,张 岚

1.中国原子能科学研究院 放射化学研究所,北京 102413;2.中国科学院 上海应用物理研究所 放射化学与工程技术部,上海 201800;3.中国科学院 核辐射与核能技术重点实验室,上海 201800;4.中国科学院 钍基熔盐堆核能系统卓越创新中心,上海 201800

PUREX流程钚还原反萃过程的计算机模拟研究进展

于 婷1,叶国安1,*,何 辉1,陈延鑫1,刘金平1,张 岚2,3,4

1.中国原子能科学研究院 放射化学研究所,北京 102413;2.中国科学院 上海应用物理研究所 放射化学与工程技术部,上海 201800;3.中国科学院 核辐射与核能技术重点实验室,上海 201800;4.中国科学院 钍基熔盐堆核能系统卓越创新中心,上海 201800

PUREX流程为当前后处理工业的主流流程,其计算机模拟研究为研究热点。国外一些国家已进行全流程模拟计算,能够开展工艺条件分析和工艺优化工作,具有重要的应用价值。铀钚分离工艺单元(1B)和钚反萃单元(2B)是PUREX流程的重要环节,二者计算机模拟的基础为钚的还原反萃单元模型。本文总结了国外PUREX流程计算模拟程序中的钚还原反萃模型的研究进展,重点对模型的建立和算法做了介绍。

PUREX流程;计算机模拟;反萃;钚还原反应

核燃料后处理是实现核燃料闭式循环的重要环节,是减少需要长期地质处置的放射性废物的唯一方法和充分利用铀资源的有效途径[1]。当前世界各国采用的成熟的溶剂萃取PUREX流程(plutonium uranium reduction extraction)是复杂的多级逆流萃取流程[2],该流程中的铀钚分离工艺单元(1B)是整个流程的分水岭,其运行工艺情况对后续工艺单元有重要的影响,铀钚分离是通过使用合适还原剂将Pu(Ⅳ)还原成Pu(Ⅲ),因Pu(Ⅲ)在有机相(30%(体积分数,下同)TBP/煤油)中的分配比非常低,基本不被30%TBP/煤油萃取从而将钚反萃到水中,而铀可以继续保留在水相中,从而实现了铀钚分离[3];钚还原反萃单元(2B)则是得到合格钚产品的必需步骤,与1B单元一样对钚进行还原反萃,从而得到了更纯净的钚产品液,以上两个工艺单元的操作中包含了诸多组分在水相中发生的氧化还原反应,以及在两相间的分配反应,而Pu(Ⅳ)的还原反萃过程以及过程中系统各组分在两相间的分配是该工艺单元的关键,二者的数学模型——钚还原反萃工艺单元模型是铀钚分离工艺单元和钚反萃单元进行计算机模拟研究的基础。

1 PUREX流程

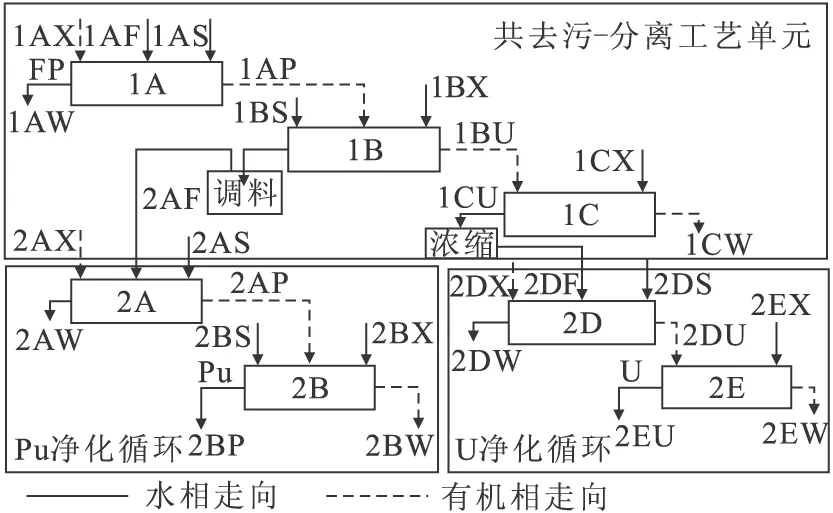

当前世界各国乏燃料后处理采用成熟的溶剂萃取PUREX工艺流程[4],此流程的主体部分大多是二循环流程——共去污-分离循环、钚净化循环和铀净化循环,而对于铀钚来讲,各自都经历了两个循环,其主要的流程[5]示于图1。

图1 PUREX流程图Fig.1 Flow chart of PUREX

1.1 Pu(Ⅳ)的还原反萃工艺过程

整个PUREX流程中涉及钚的还原反应过程单元为铀钚分离工艺段(1B、1BXX) 和钚线二循环工艺段(2B、2BXX),其中铀钚分离是通过使用合适还原剂将Pu(Ⅳ)还原成Pu(Ⅲ),2B则是将来自2A单元含有铀和裂变产物的有机相料液进行还原反萃,从而得到更为纯净的钚产品。

1.2 Pu(Ⅳ)还原反萃过程还原剂

PUREX流程中铀钚分离单元和钚纯化过程均为采用合适的还原剂将Pu(Ⅳ)还原成为不易被30%TBP萃取的Pu(Ⅲ),反萃进入水相,这个过程中还原反萃剂的选择以及适当的工艺条件的确定是实现铀钚分离单元的关键,目前钚的价态调整主要是依靠化学还原法,电化学还原法尚处于实验研究阶段[3,6]。

在后处理循环中为了获得满意的铀钚分离效果和钚的净化效果,近些年来,研究者们对可用于钚还原反萃过程的还原剂进行了研究,多集中在应用体系将钚还原至三价、同时不会在反应体系残留不易分离和不易被破坏的盐类的化学试剂上,又称无盐试剂,主要的研究对象有羟胺及其衍生物、醛类及其衍生物、肼类及其衍生物、脲及衍生物、肟及其衍生物、羟肟酸以及酰肼类等,这些无盐试剂中只含有C、N、O、H等四种元素,过程中未反应还原剂的氧化产物多为气体和水等[7-9]。

目前在PUREX流程工厂生产中采用较多的钚还原剂为硝酸羟胺(HAN)-N2H4和U(Ⅳ)-N2H4,如在法国的马库尔厂、阿格UP2厂、UP3及UP2-800厂,德国的卡鲁斯厄尔厂,俄罗斯的VVER后处理厂以及日本的东海后处理厂和六所村后处理厂,英国的THORP厂以及印度的塔拉普厂均采用U(Ⅳ)-N2H4作为铀钚分离单元的还原反萃剂。法国的UP2-400、UP3和UP2-800,美国的萨瓦那河后处理厂则采用硝酸羟胺作为钚纯化过程的还原剂[3,6]。同时,各国针对PUREX流程钚还原反萃过程的计算机模拟主要以HAN-N2H4和U(Ⅳ)-N2H4还原剂为模拟对象[10-16]。

1.3 萃取设备

PUREX流程铀钚分离工艺单元和钚反萃单元普遍采用的液液萃取设备为混合澄清槽和脉冲萃取柱,前者是级式萃取设备,后者为微分式萃取设备[2]。

混合澄清槽的每一级由混合室和澄清室两部分组成,之间采用隔板隔开,级间采用级板间隔,在混合室要外加搅拌设备使得两相混合,结构较为复杂,两相在澄清槽中的停留时间较长。因为设备萃取过程中能够分出明确的萃取级,且两相在级式混合澄清槽中混合较为充分,此类设备的数学模型在流体状态上均可以采用全混模型开展模型函数的建立工作,之间的区别为考虑的参数的量不同[5]。

与混合澄清槽不同,脉冲萃取柱的主体为内装筛板的圆柱筒体,在柱体外部安装脉冲发生器,使用脉冲实现柱内液体分散均匀,柱体结构相对简单,两相流体在脉冲萃取柱内传质始终处于不平衡状态,无法划分出明确的萃取级,组分的传质与浓度差以及外界能量输入有很大关系,脉冲萃取柱的数学模型与混合澄清槽也有很大的区别,国外大部分研究者采用扩散模型来描述脉冲萃取柱内的流体流动和传质行为[2,17]。

英国温茨凯尔二厂、日本的东海后处理厂、德国的卡鲁斯厄尔厂以及俄罗斯的RT-1厂的铀钚分离工艺单元和钚反萃单元采用混合澄清槽作为萃取设备。美国的萨瓦纳河厂,英国的THORP厂,法国的马库尔厂、UP3和UP2-800厂,日本的六所村厂等的铀钚分离单元和钚反萃单元使用脉冲萃取柱作为萃取设备[3]。

2 PUREX流程计算机模拟研究现状

20世纪20年代在化工生产中开始使用图表法预测萃取操作的分离效率和产品质量,50年代开始将计算机应用于建立化工萃取过程的数学模型,并逐渐取代了图表法。在化工萃取中,尤其是在核燃料后处理中使用计算机来实现模拟整个流程,并使用其解出用图表法无法得出的数值解,不仅可以计算出各液流的出口浓度、萃取器中的各级浓度,有时甚至可以实现透视萃取设备中的动态过程,因此计算机模拟成为了后处理流程设计优化和安全分析的有效工具[18-19],并且后处理中化工操作的放射性活度高等特点也急切需要使用更安全的方法来预测结果,优化生产条件,进行安全分析,实现放大设计。

国内外对于PUREX流程的模拟已做了大量的研究工作,自20世纪70年代以来,随着计算机技术的迅猛发展和计算机的普及,大量的后处理模拟程序被开发出来,主要以美国、法国、日本以及印度等国家为代表,这些模拟程序计算出的浓度剖面与实验得到的数据吻合良好,收敛性也较好。

美国开发的SEPHIS(MOD1—MOD4)[20-23]以及SOLVEX[24]程序主要可以实现PUREX流程混合澄清槽的静态和动态模拟,SEPHIS-MOD4[21]还可以模拟THOREX流程,橡树岭实验室开发的PUREX流程瞬态模拟软件(SEPHIS-MOD4)与Sandia实验室的分离与萃取模拟模型(separations and safeguards performance model, SSPM)[25]相结合,开发形成了一个设计和评估软件,为未来的安全分析和全流程核材料衡算提供技术帮助[26]。

日本开发的模拟程序主要有PULCO[10]、EXTRA·M[11]、PARC[12]、MIXSET[13]、Revised-MIXSET[14]、MIXSET-X[15]等,PULCO主要模拟PUREX流程脉冲萃取柱中各组分的萃取行为,而EXTRA·M[11]和MIXSET[13]系列软件可以模拟混合澄清槽中的萃取行为,PARC[12]应用范围有所扩大,模拟对象为混合澄清槽和脉冲萃取柱。值得说明的是Revised-MIXSET[14]程序可以进行瞬态和稳态模拟,可模拟H+、U(Ⅳ)、U(Ⅵ)、Pu(Ⅲ)、Pu(Ⅳ)、NH2OH、HNO2和N2H4八种组分的化学行为,总共包括Pu(Ⅳ)的还原反应、Pu(Ⅲ)和U(Ⅳ)的氧化反应和HNO2的分解等七种氧化还原反应,并且可以进行萃取过程的工艺条件优化计算,MIXSET-X[15]是Revised-MIXSET[14]的改进版本,可以模拟31种组分的共计45种化学反应。

法国及英国等国家也开发了模拟PUREX的计算程序,分别为PAREX[16]、VISCO[27],印度甘地原子能研究中心开发了可以模拟233U-232Th、233U-232Th-239Pu分离行为的PUThEX[28]软件,针对FBR乏燃料后处理流程开发了SIMPSEX[29]程序,但因这些程序以核燃料后处理为应用背景,其相关报道并不详细。

2.1 钚还原反萃过程单元模型

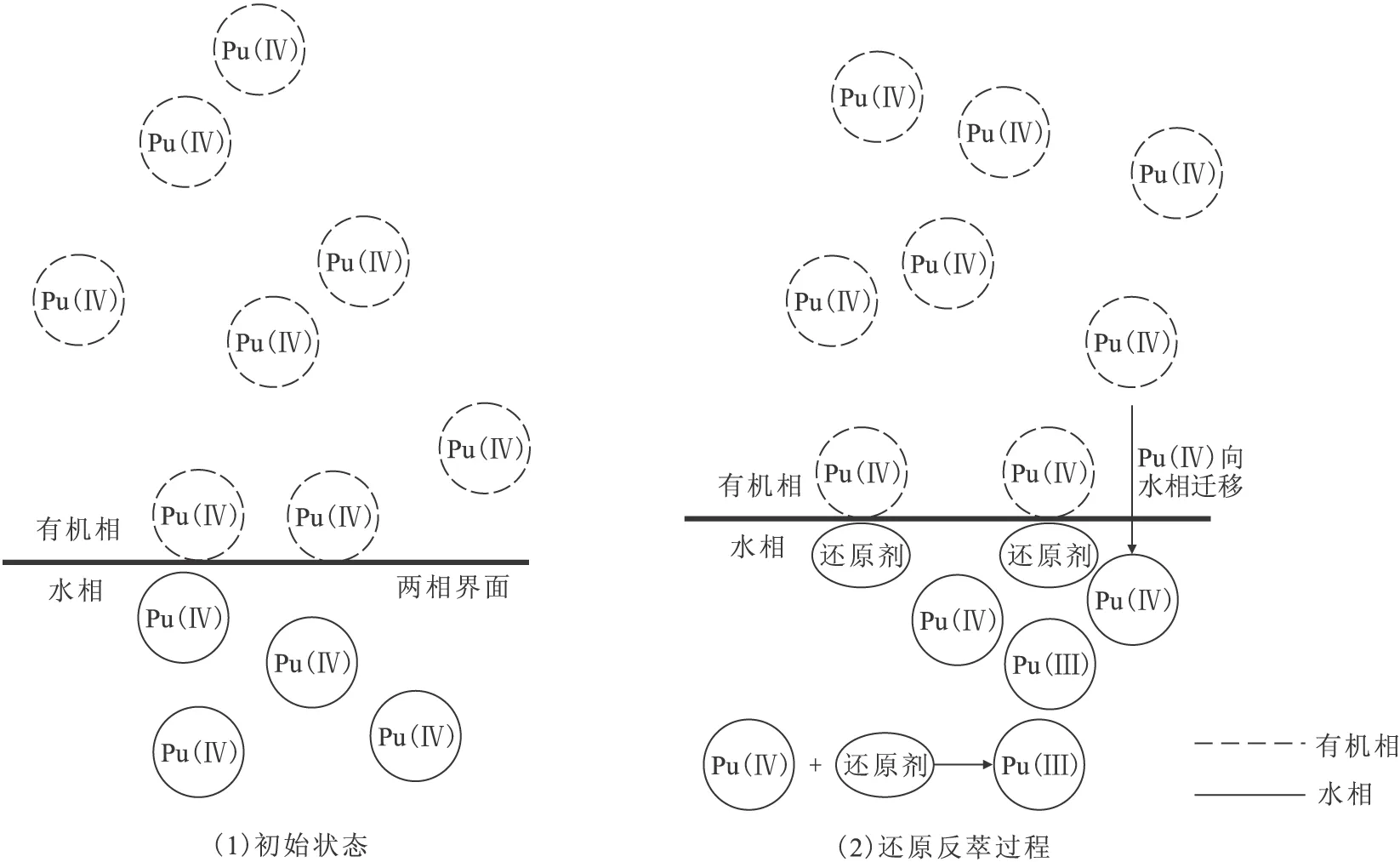

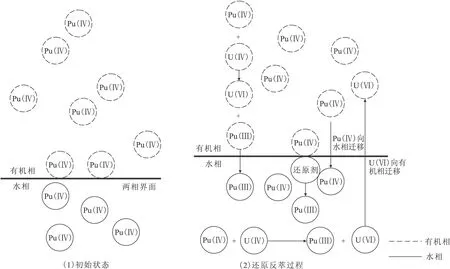

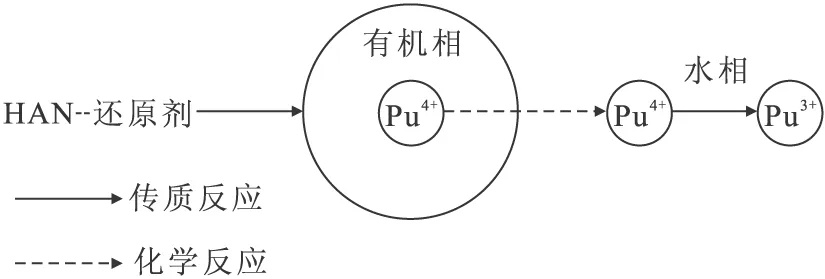

钚在1B和2B中的萃取分离,主要是利用钚可变价的性质,利用一定的还原剂将其还原成不易被有机相萃取的三价从而使其从有机相反萃进入水相,该过程涉及Pu(Ⅳ)的氧化还原反应,组分Pu(Ⅳ)、Pu(Ⅲ)在两相中的萃取分配平衡等化学反应,是一个动态变化过程。一般认为,Pu(Ⅳ)的还原反萃过程的模拟计算可以按照还原剂是否溶于有机相来分类:还原剂仅溶于水相和还原剂溶于水相和有机相两大类,这种分类方式是按照还原反萃过程的实际化学反应的发生位置,即可能发生在水相、两相界面或水相、有机相和两相界面两大类。前一种以硝酸羟胺(HAN)为例,后一种以U(Ⅳ)为例说明,具体示于图2和图3。

图2 Pu(Ⅳ)的还原反萃过程(1)Fig.2 Reductive stripping process (1) of Pu(Ⅳ)

图3 Pu(Ⅳ)的还原反萃过程(2)Fig.3 Reductive stripping process (2) of Pu(Ⅳ)

HAN在水相中将Pu(Ⅳ)还原:Pu(Ⅳ)a+还原剂a→Pu(Ⅲ)a;在两相界面上也可能会发生还原反应,即有机相中的Pu(Ⅳ)在两相界面上与水相中的还原剂反应:Pu(Ⅳ)o+还原剂a→Pu(Ⅲ)o→Pu(Ⅲ)a,生成在两相中分配比较低的Pu(Ⅲ),从而反萃进入水相。还原反应的进行使得水相中的Pu(Ⅳ)浓度逐渐降低,打破了其在两相中的分配平衡,使得以下反应逐渐向右移动,从而实现了Pu的反萃:

U(Ⅳ)在有机相和水相均有一定的分布,还原反应在水相、有机相和两相界面上发生,过程比还原剂仅溶于水相中的还原反萃过程要复杂, 在水相中Pu(Ⅳ)被U(Ⅳ)还原成为Pu(Ⅲ),反应如下:

还原剂U(Ⅳ)在有机相中有一定的分布,因此可以将有机相中的Pu(Ⅳ)还原成为Pu(Ⅲ),而Pu(Ⅲ)基本不被有机相(30%TBP/煤油)萃取,因此所生成大部分的Pu(Ⅲ)被反萃进入水相,此外在两相界面上可能还存在水相中U(Ⅳ)将有机相中的Pu(Ⅳ)还原成为Pu(Ⅲ),这三种Pu(Ⅳ)的还原反应使得水相中的Pu(Ⅳ)浓度降低,从而使得下式反应向右进行,有机相中的钚逐渐减少,从而实现了反萃:

但现在公开报道的还原反萃模型大多只考虑了Pu(Ⅳ)在水相中的还原反应,忽略了界面以及有机相中的反应[11-12,21,23]。

2.2 PULCO模拟软件中的钚还原反萃模型

PULCO是由日本东海研究所开发的一套用于模拟PUREX流程的模拟程序,可模拟萃取设备为脉冲萃取柱的各个工艺单元的运行情况,该程序可以对铀钚分离工艺单元模拟计算,使用实验规模的脉冲萃取柱对模拟软件进行了验证,计算值与实测值符合良好[10]。

PULCO程序使用扩散模型来模拟脉冲萃取柱中的萃取以及反萃取操作,该模型认为脉冲萃取柱是一连续的萃取设备,柱内两相中组分浓度的变化由组分间化学还原反应和传质反应两部分构成,柱内的传质过程包括相际间传质和因浓度梯度导致的扩散传质,即每一相中存在由高浓度向低浓度的传质,后者符合Fick扩散定律。对柱内某微分段内两相分别建立物料守恒平衡方程,具体如下:

(1)

(2)

(3)

式中:φ表示存留分数;t表示时间;y为有机相浓度;x为水相浓度;E为轴向扩散系数;z表示高度;r表示化学反应速率;a表示两相接触表面积;D表示分配比;u表示流速;K表示传质速率;下标w表示组分,x表示水相,y表示有机相;上标*表示平衡浓度。

PULCO[10]程序的铀钚分离单元操作的模拟,以HAN为还原剂、肼为支持剂为例说明,水相中的Pu(Ⅳ)的浓度变化主要由传质和钚的氧化还原反应两部分组成,其中传质又可以分为单一水相沿脉冲柱轴向方面存在的浓度梯度导致的轴向扩散传质和两相间的相际间传质即有机相向水相传质,氧化还原反应为水相中的还原剂HAN和肼将Pu(Ⅳ)还原成Pu(Ⅲ)而导致的Pu(Ⅳ)浓度减少,有机相中的Pu(Ⅳ)浓度变化与水相类似,即有机相沿脉冲柱轴向方向存在的浓度梯度导致的扩散传质和相际间传质等。而对于Pu(Ⅳ)的还原反萃的实际过程是仅溶于水相的HAN将水相中的Pu(Ⅳ)还原成Pu(Ⅲ),从而打破了Pu(Ⅳ)在水相和有机相间的分配平衡,使得有机相中的Pu(Ⅳ)源源不断地被反萃进入水中,继而又被HAN还原,直至反应达到平衡。其中,Pu(Ⅳ)反萃进入水相的过程实际上为一传质过程,PULCO对此建立的还原反萃计算模型将相际间传质、轴向扩散传质和氧化还原反应视为计算方程中几个线性无关的变量,从而简化了数学模型及算法,可以通过差分方法计算得出模型计算结果。具体过程示于图4。此外模型还假设,在某一微分段中,钚的还原率较低,则氧化还原反应的速率是钚在两相间的传质速率的600倍之多,因此在该模型中假定相际间传质速率为一定值,并忽略了在两相界面上发生的氧化还原反应,认为还原反萃过程中的氧化还原反应只在水相内发生。其中,模型中涉及的钚在两相间的传质系数,是采用上升单液滴法实验得到的,总传质系数被表达成为钚的分配比和边界膜传质系数构成经验公式,具体如下:

(4)

其中:Koc,w是组分w的总传质系数;Diw为组分w在两相间的分配比;kdw和kcw分别是组分w在分散相和连续相一侧的边界膜传质系数。

图4 Pu(Ⅳ)还原反萃过程中的化学反应和传质Fig.4 Chemical reaction and mass transfer in plutonium stripping unit by reduction

2.3 EXTRA·M模拟软件中的钚还原反萃模型

日本原子能研究所开发的EXTRA·M程序主要是模拟以混合澄清槽为萃取器的PUREX流程,可以模拟U(Ⅳ)、硝酸羟胺为还原剂的铀钚分离单元和钚还原工艺单元的运行。该程序对于混合澄清槽的模拟按照实际情况分成混合室和澄清室两部分进行计算,对每个室都进行体积流量衡算和物质质量衡算。其中体积流量衡算为进入单元操作(如混合室)的水相或有机相体积等于单元中滞留的体积和流出的流体体积之和[11]。两相中组分的质量衡算则可以用下式表示:

(5)

(6)

每个单元操作中,组分w在水相和有机相间分配平衡,可用下式表示:

其中:x表示水相中组分浓度;y为有机相中组分浓度;V表示总体积流量;F表示每个操作单元(混合室或澄清室)的液体体积;D表示分配比;下标a表示水相,o表示有机相,j表示第j级操作,w表示组分;R表示某萃取级中的化学反应项,即表示因化学反应导致的物质的浓度的变化,可以分为水相和有机相中化学反应,具体如下式表示:

(7)

EXTRA·M模拟程序认为水相中发生的氧化还原反应包括U(Ⅳ)对Pu(Ⅳ)的还原和硝酸羟胺对Pu(Ⅳ)的还原,其中U(Ⅳ)还原钚的氧化还原反应速率公式为:

(8)

硝酸羟胺还原Pu(Ⅳ)的氧化还原反应速率公式为:

(9)

有机相中发生的主要的氧化还原反应为U(Ⅳ)对Pu(Ⅳ)的还原,其化学反应速率公式为:

(10)

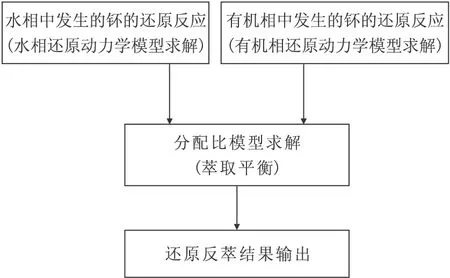

式中:c表示各物质在水相或有机相中的浓度;ca,N表示水相中的总硝酸根浓度。 EXTRA·M程序中对于钚的还原反萃过程的计算分成两部分,以混合澄清槽的一级中的混合室为例说明,首先对进入混合室的两相分别计算其中发生的氧化还原反应,反应时间为一级的停留时间,然后计算两相的分配平衡后的浓度,即求解分配比模型,得到了萃取平衡后的平衡浓度,EXTRA·M程序如此计算是基于混合澄清槽中的萃取反应为平衡稳态的假设上的,模型对实际还原反萃过程做了简化处理,而实际上氧化还原反应和萃取反应是一个动态的耦合化学反应,简化处理主要目的是方便于计算机求解计算。对于还原反萃过程的模拟计算可以用图5表示。

图5 EXTRA·M程序钚还原反萃模型Fig.5 Model of plutonium stripping by reduction unit in EXTRA·M

2.4 PARC模拟软件中的钚还原反萃模型

PARC程序是日本原子能机构针对PUREX流程中铀、钚、镎以及裂变产物行为的计算程序(program for advanced extraction process with radiation effect calculation),模拟设备对象为脉冲萃取柱和混合澄清槽,可进行稳态和瞬态计算[15]。

PARC程序对脉冲萃取柱中钚还原反萃过程建立的模型与PULCO程序类似,即脉冲萃取柱是连续的萃取设备,柱内两相中组分浓度的变化由组分间化学还原反应和传质反应两部分构成,柱内的传质过程包括相际间传质和因浓度梯度导致的扩散传质,氧化还原反应则是在水相和有机相同时发生Pu(Ⅳ)还原反应,模型将同一微分段内发生的传质反应和钚的还原反应分开考虑,分别计算,然后将这两方面的影响加和得到脉冲柱某一微分段内组分Pu(Ⅳ)的浓度变化。

对于混合澄清槽内的钚还原反萃过程所建立的模型与EXTRA·M程序一样,不过与后者不同的是,PARC程序中使用的钚还原反应动力学公式来自于文献[30],具体如下所示:

水相中U(Ⅳ)为还原剂对Pu(Ⅳ)的还原反应动力学公式为:

(11)

有机相中U(Ⅳ)为还原剂对Pu(Ⅳ)的还原反应动力学公式为:

(12)

水相中硝酸羟胺为还原剂,Pu(Ⅳ)的还原反应动力学公式为:

(13)

其中:c表示浓度;t表示时间;T表示温度;下标a表示水相,o表示有机相。

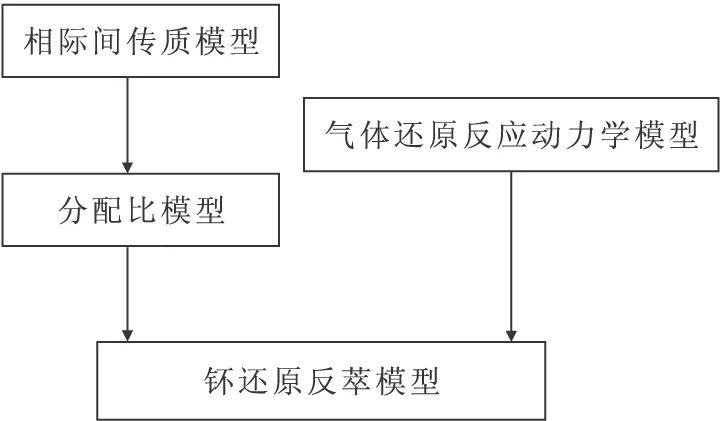

2.5 PAREX模拟软件中的钚还原反萃模型

法国原子能机构研究开发的PAREX软件可以对PUREX流程进行全流程模拟,可以对硝酸羟胺、U(Ⅳ)为还原剂的钚反萃单元、铀钚分离单元进行模拟计算,该模型是在实际分离过程涉及的所有传质反应和氧化还原反应的实验结果的基础上建立的经验模型,并且使用实验室规模的台架实验数据对其进行了验证,可用于工厂规模的铀钚分离单元和钚反萃单元的设计和优化计算[16]。

模型假设铀钚分离单元中发生了两类反应,即组分在水相和有机相间的分配和特定组分在两相汇总发生的氧化还原反应,以下三类数据为基础:各组分在两相间的分配比,各种组分在两相界面上的传质机理以及各组分间发生的氧化还原反应的相关数据,其中的分配比模型采用了SEPHIS-MOD4[23]程序中的分配比模型,使用各组分萃取反应的表观平衡常数K和自由TBP浓度来计算分配比D,表观平衡常数为平衡水相总盐浓度的函数。传质模型的传质机理可以表示为:

其中:F为传质总量;Vd为分散相体积;K为总传质系数;a为传质表面积;y为有机相中组分浓度;y*为水相汇总某组分浓度相平衡的有机相组分浓度;该传质模型认为K·a值因组分和混合程度而不同。因为PAREX程序所建立的钚还原反萃模型(图6)由传质模型和氧化还原反应模型两部分构成,其氧化还原反应模型与其他模型不同,将发生的化学反应进行了细化,分为以下四类:有效反应、干扰反应、有用的反应(可以阻碍干扰反应进行的反应)以及干扰边界反应,各个反应的动力学公式均来自于实验测得,具体细节并无太多文献披露。

图6 PAREX程序钚还原反萃模型Fig.6 Model of plutonium stripping by reduction unit in PAREX

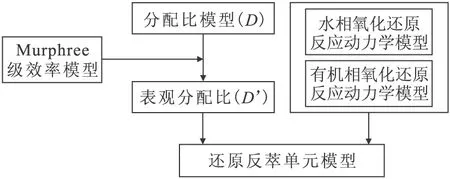

2.6 MIXSET-X模拟软件中的钚还原反萃模型

MIXSET系列软件是日本东海研究所开发的一系列模拟PUREX萃取流程的模拟软件,主要可以模拟混合澄清槽的操作,MIXSET-X是20世纪90年代末的最新版本,可以对东海(Tokai)后处理厂的整个溶剂萃取过程进行模拟计算[15]。该软件可以对硝酸羟胺、U(Ⅳ)为还原剂的钚反萃单元、铀钚分离单元进行模拟计算,并使用实验规模的数据和计算结果做了比对验证。该软件的还原反萃单元模型独特之处在于分配比计算中加入了级效率,对分配平衡计算加以校正,最终使用表观分配比进行萃取计算,模型认为氧化还原反应在两相中进行,其反应速率分别使用两相氧化还原反应动力学模型经验公式对其上一步得到的两相各组分平衡浓度进行氧化还原反应计算,具体过程示于图7,采用的计算公式与EXTRA·M软件[11]基本相同,具体示于图7。程序中使用的钚还原反应动力学公式具体如下:

水相中U(Ⅳ)为还原剂对Pu(Ⅳ)的还原反应动力学公式为:

(14)

图7 MIXSET-X程序钚还原反萃模型Fig.7 Model of plutonium stripping by reduction unit in MIXSET-X

水相中硝酸羟胺为还原剂,Pu(Ⅳ)的还原反应动力学公式为:

(15)

有机相中U(Ⅳ)为还原剂对Pu(Ⅳ)的还原反应动力学公式为:

(16)

MIXSET-X软件的相关报告对硝酸羟胺为还原剂时的钚还原反萃计算结果做了说明,对比结果发现计算结果与实验结果偏离较大,愈靠近反萃剂进口端(1BW),计算误差越大,甚至超过100%,分析原因是,组分的还原反应和其在两相间的分配是同时进行的动态反应,MIXSET-X系列软件假设先进行分配平衡,然后认为还原反应在分配平衡的条件下进行,与实际的反应情况不符合,尽管在计算中加入了级效率模型对计算过程进行校正,但从实际计算结果来看,并未起到预期效果。

2.7 SEPHIS-MOD4模拟软件中的钚还原反萃模型

SEPHIS(solvent extraction processes having interacting solutes)系列软件[21-23]是由美国橡树岭国家实验室(ORNL)开发的模拟PUREX后处理萃取流程的模拟软件,第一套开发于1972年,在之后对软件进行了升级和改进,分别在分配比模型、萃取过程化学反应等几方面进行了改进,尤其是SEPHIS-MOD4软件,可以对存在氧化还原反应的反萃过程进行计算。

SEPHIS-MOD4主要可以模拟以混合澄清槽为萃取设备的PUREX流程,主要采用的模型为级模型(stage model)[23],该软件可以模拟硝酸、U(Ⅳ)、U(Ⅵ)、Pu(Ⅳ)以及Pu(Ⅲ)等组分在两相中的分配反应。其中对于涉及钚的氧化还原反萃的过程——1B和2B过程主要考虑了以U(Ⅳ)和HAN为还原剂的情况,还原反萃模型假设化学反应全部在混合室以及澄清室的水相中进行,认为有机相中的有效组分是水相反应的缓冲,通过归一化计算将有机相中有效组分归入水相中进行氧化还原反应计算,化学反应计算后再进行分配比模型计算,即进行传质计算,实际上是对化学反应和传质反应同时进行的过程作了简化,模型具体示于图8。

图8 SEPHIS-MOD4程序钚还原反萃模型Fig.8 Model of plutonium stripping by reduction unit in SEPHIS-MOD4 program

与其他模型不同的是,SEPHIS-MOD4软件中钚的还原反萃模型是在混合澄清槽萃取平衡的级效率模型基础上建立的,该反萃模型认为各个组分在每一级均达到萃取平衡,但是不一定达到氧化还原反应的平衡,氧化还原程度用反应效率来表征,采用反应效率经验模型来预测反应效率,该经验模型主要以还原剂浓度为参数。其中该模型中采用的氧化还原反应动力学模型主要如下式所示,其模型与MIXSET-X[15]等软件相似:

水相中U(Ⅳ)为还原剂对Pu(Ⅳ)的还原反应动力学公式为:

(17)

水相中硝酸羟胺为还原剂,Pu(Ⅳ)的还原反应动力学公式为:

(18)

2.8 其他模型

日本CRIEPI的Tsukada等[31]开发的模拟软件可以模拟以脉冲萃取柱为萃取设备的PUREX流程,其中对于铀钚分离单元(1B)的模拟采用扩散模型作为基本数学模型,分别对有机相和水相的浓度进行计算,扩散模型数学表达式如下所示:

(19)

(20)

(21)

式中:φ表示存留分数;t表示时间;y为有机相浓度;x为水相浓度;E为轴向扩散系数;z表示高度;R表示化学反应程度表达式;a表示两相接触面积;D表示分配比;u表示流速;上标p表示正向化学反应程度,d表示逆向化学反应程度,f表示脉冲柱外部加料;下标w表示组分,x表示水相,y表示有机相。其中R为化学反应表达式,在1B单元中即为钚的氧化还原反应速率,化学反应项采用的动力学表达式与PULCO和MIXSET相同,具体如下:

水相中U(Ⅳ)为还原剂对Pu(Ⅳ)的还原反应动力学公式为:

(22)

有机相中U(Ⅳ)为还原剂对Pu(Ⅳ)的还原反应动力学公式为:

(23)

采用实验室规模的小型脉冲萃取柱实验结果对模型进行了对比验证,结果发现计算得到的各组分(钚、铀、硝酸)的浓度剖面与实测值符合良好。

日本崎玉大学的Homma等[32]建立的U(Ⅳ)为还原剂的铀钚分离过程模型将模型简化为:假定全部氧化还原反应仅发生在水相中,认为有机相中有效组分并不参与化学反应,在模型计算时首先对水相中的氧化还原反应进行计算,然后再计算两相间的传质反应,该模型采用的氧化还原反应动力学模型公式如下式所示:

2k2c(Pu(Ⅳ))c(HNO3)

(24)

式中:r′表示氧化还原反应总量;k1表示钚与U(Ⅳ)的反应速率;k2表示与HNO3的反应速率。Homma所建立的数学模型从本质上分析与 EXTRA·M模型相似,后者只是多进行了有机相中氧化还原反应计算。

2.9 小结

现已公开的模拟PUREX流程的计算机模拟软件,SEPHIS(MOD1—MOD4)系列程序、PARC软件、MIXSET系列程序、PULCO程序以及EXTRA·M等均可对U(Ⅳ)-N2H4和HAN-N2H4为还原剂的钚还原反萃工艺单元和铀钚分离工艺单元进行计算机模拟计算。其中SEPHIS-MOD4是在水相中氧化还原反应经验数据的基础上建立的还原动力学模型,并以此作为钚还原反萃模型进行相应的模拟计算。PARC软件、MIXSET系列程序、PULCO程序以及EXTRA·M等则是参考文献[30]相关动力学经验模型建立的钚还原反萃数学模型,这些程序不仅可以计算U(Ⅳ)和HAN对Pu(Ⅳ)还原反应,区别于SEPHIS系列模型的是,后几种程序建立的还原反萃模型中还包括了还原产物Pu(Ⅲ)的再氧化以及有机相中发生的反应。虽然各个国家建立的单元模型公式形式不一,但基本可以分为两类。仅拿HAN还原Pu(Ⅳ)过程为例说明,第一种模型是认为氧化还原反应仅在水相中发生,有机相的有效组分如Pu(Ⅳ)等是水相中化学反应的缓冲剂,认为有机相中的有效组分也参与了水相中的氧化还原反应,通过物料守恒归一化到水相中进行氧化还原反应计算,并假设两相间的传质反应瞬间完成,该种模型可以认为是先归一化,再进行氧化还原反应计算,然后进行传质计算,主要以美国的SEPHIS(MOD1—MOD4)为代表,这种模型认为有机相中的组分全部参与氧化还原反应,这与实际的传质与水相氧化还原反应同时进行相互影响的情况偏离过大,从而导致氧化还原反应的计算程度比实际值偏大。另外一种模型虽同样认为氧化还原反应仅在水相中发生,但与上一种模型不同的是,认为有机相中的组分不参与化学反应,在进行一级计算时,首先进行水相中的氧化还原反应计算,然后进行两相间的传质反应计算,该模型忽略了有机相的有效组分在氧化还原反应进行的同时因浓度降低而逐渐向水相传质的情况,这样导致氧化还原反应的计算程度比实际情况偏小,与前一种模型属于两个极端,并且这种模型在计算有机相中有效组分为Pu(Ⅳ)、水相中有效组分为HAN时,因还原剂和氧化剂存在于不同的相中,导致计算结果仅为组分的传质反应结果,与实际情况差之甚远,该种模型主要以Homma等[32]日本科研机构所建立的模型为代表。U(Ⅳ)为还原剂的氧化还原反应虽然有的模型考虑了有机相中发生的化学反应,但也是传质反应和氧化还原反应先后计算。

这些钚还原反萃单元计算模型的一个共同点是:将整个反应时间认为是一个整体,无论是氧化还原反应仅在水相发生,还是有机相也参与了反应,出于建模方便以及计算方便的考虑,均假设氧化还原反应和传质反应是两个过程,这与实际还原反萃单元氧化化学反应与传质反应相耦合的情况并不符合,并未考虑实际工艺中的反应萃取机理,从这个角度考虑,单元反应结果的计算值与实际值存在一定的误差也不足为怪。法国的PAREX程序对化学反应进行了细化,对Pu(Ⅳ)的还原反萃过程建模同时考虑了传质反应和氧化还原反应,其模拟结果与实际运行结果据报道符合良好,但其模型并无太多文献报道[16]。

除法国PAREX模拟程序外的所有模拟程序均是最小限度考虑还原反萃过程中的化学反应的经验模型,对实际的萃取反应和氧化还原反应的关联影响作用并未考察,实际工艺中的化学反应机理并未在模拟软件中进行考察,据报道[31]一些软件的铀钚分离工艺单元的模拟计算结果与实际实验结果出入较大。另外一些国家的研究人员对铀钚分离电化学还原过程还进行了计算机模拟研究[33]。

3 展 望

计算机模拟技术已成为后处理流程设计和工艺优化的有效工具和重要手段。PUREX流程中的铀钚分离工艺单元(1B)和钚还原反萃工艺单元(2B)是流程的重要步骤,二者因过程包含氧化还原反应以及萃取传质反应等成为流程模拟中的难点单元,二者均以钚的还原反萃过程模拟为基础。国外很多研究人员针对流程的计算机模拟做了大量的工作,并编写了相应的计算机模拟程序,这些程序对于工艺研究有重要的意义。但大多数模拟程序对于涉及钚还原反萃的模拟多从经验数据出发,出于建模以及计算的方便,对模型做了简化,将氧化还原反应和传质反应分开考虑,而忽略实际反应中氧化还原反应和传质反应是互相影响的耦合过程,这使得计算的准确度降低,限制了模拟软件的应用范围。国内针对PUREX流程的计算机模拟研究工作尚属起步阶段,目前尚无针对1B、2B的计算机模拟程序,因此有必要开展钚的还原反萃动力学模拟研究,建立还原反萃单元模型,并以此为基础完成铀钚分离工艺单元1B和钚还原反萃工艺单元2B的模拟计算。

[1] 章泽甫,王俊峰,张天祥,等.动力堆核燃料后处理工学[M].北京:原子能出版社,2013.

[2] 陈延鑫,何辉,唐洪彬,等.后处理工艺Purex流程计算机模拟研究现状及展望[J].核化学与放射化学,2012,34(4):193-200.

[3] 任凤仪,周镇兴.国外核燃料后处理[M].北京:原子能出版社,2006.

[4] 姜圣阶.动力堆核燃料后处理厂设计[M].北京:原子能出版社,1996.

[5] 姜圣阶,任凤仪,马瑞华,等.核燃料后处理工学[M].北京:原子能出版社,1995.

[6] Marchenko V I, Dvoeglazov K N, Volk V I. Use of redox reagents for stabilization of Pu and Np valence forms in aqueous reprocessing of spent nuclear fuel: chemical and technological aspects[J]. Radiochem, 2009, 51(4): 329-344.

[7] 叶国安.PUREX流程中有机无盐试剂的应用分析[J].原子能科学技术,2004,38(2):152-158.

[8] 李飒,高耀斌,欧阳应根.铀/钚分离过程中无盐试剂的氧化还原动力学研究进展[J].核技术,2012,35(12):929-935.

[9] Riddle C, Camphell K, Mausolf E. Overview of reductants utilized in nuclear fuel reprocessing/recycling, INL/CON-12-28 006[R]. USA: Idaho National Laboratory, 2013.

[10]Gonda K, Matsuda T. Calculation code PULCO for PUREX processes in a pulsed column, PNCT-841-82-19[R]. Japan: Power React and Nuclear Fuel Dev Corp, 1982.

[11]Tachimoli S. EXTRA·M: a computing code system for analysis of the PUREX process with mixer settler for reprocessing, JAERI-1331[R]. Japan: Japan Atomic Energy Research Institute, 1993.

[12]Tsubata Y, Asakura T, Morita Y. Development of a computer code PARC for simulation of liquid-liquid extraction process in reprocessing, JAEA-Data/Code 2008-010[R]. Japan: Tokai Works Power Reactor and Nuclear Fuel Development Corporation, 2008.

[13]Kozo G, Shoji F. Calculation code MIXSET for Purex process, PNCT 841-77-60[R]. Japan: Tokai Works Power Reactor and Nuclear Fuel Development Corporation, 1977.

[14]Kozo G, Koichiro O, Shoji F. Calculation code revised MIXSET for PUREX process, PNCT 841-79-26[R]. Japan: Tokai Works Power Reactor and Nuclear Fuel Development Corporation, 1979.

[15]Naito M, Suto T, Asakawa K, et al. A computer code for simulating the PUREX solvent extraction process, JNC T8400-99-005[R]. Japan: Tokai Works Power Reactor and Nuclear Fuel Development Corporation, 1999.

[16]Christian S, Pascal B, Binh D, et al. The simple solution modeling implemented in the PAREX code to simulate solvent extraction operations[C]. Global Nulear Fuel Reprocessing & Recycling Conference, Chiba, Japan, 2011.

[17]陈延鑫.核燃料后处理工业中脉冲萃取柱的计算机模拟研究[D].北京:中国原子能科学研究院,2009.

[18]何辉,李高亮,陈辉,等.Purex流程共去污工艺计算机稳态模拟[J].原子能科学技术,2008,42(9):784-769.

[19]张春龙.PUREX流程中锝萃取行为的计算机模拟[D].北京:中国原子能科学研究院,2011.

[20]Richardson G L. Effect of high solvent irradiation exposures on TBP processing of spent LMFBR fuels, HEDL-TME 73-51[R]. USA: Oak Ridge National Laboratory, 1973.

[21]Mitchell A D. SEPHIS-MOD4: a user’s manual to a revised model of the PUREX solvent extraction system, ORNL-5471[R]. USA: Oak Ridge National Laboratory, 1979.

[22]Richardson G L, Swanson J L. Plutonium partitioning in the Purex process with hydrazine-stabilized hydroxylamine nitrate, hanford engineering development laboratory, HEDL-TME 75-31[R]. USA: Oak Ridge National Laboratory, 1975.

[23]Watson S B, Rainey R H. Modification of the SEPHIS computer code for calculating the Purex solvent extraction system, ORNL/TM-5123[R]. USA: Oak Ridge National Laboratory, 1975.

[24]Scotton W C. SOLVEX: a computer program for simulation of solvent extraction processes, DP-1391[R]. USA: Savannah River Laboratory, 1975.

[25]Cipiti B B. Separations and safeguards performance model(SSPM), SAND 2009-4896[R]. USA: Sandia National Laboratories, 2009.

[26]Cipiti B B, de Almeida V F, Gauld I C, et al. Coupling a transient solvent extraction module with the separations and safeguards performance model, SAND2009-6307[R]. USA: Sandia National Laboratories, 2009.

[27]Petrich G. The PUREX process computer model “VISCO” and its application[C]. Proc Int Solvent Extraction Conf, Dechema, Munich, West Germany, Vol.1, 1986: 427.

[28]Shekhar K, Koganti S B. Development of a computer code PUTHEX for simulation of233U-232Th and233U-239Pu-232Th separation flowshheets, IGC-255[R]. India: Indira Gandhi Centre for Atomic Research, 2003.

[29]Shekhar K, Koganti S B. Development of a computer code SIMPSEX for FBR fuel reprocessing flowsheets Ⅱ: additional benchmarking results, IGC-251[R]. India: Indira Gandhi Centre for Atomic Research, 2003.

[30]Suzuki A. Handbook on process and chemistry of nuclear fuel reprocessing, JAERI-Review 2001-038[R]. Japan: Japan Atomic Energy Research Institute, 2001.

[31]Tsukada T, Takahashi K, Yoshiki N. Behavior of uranium in the partitioning process of PUREX reprocessing[J]. J Nucl Sci Technol, 2008, 45(2): 179-194.

[32]Homma S, Sakamoto S, Takanashi M, et al. Development of COMPAS, computer aided process flow sheet design and analysis system of nuclear fuel reprocessing[J]. J Nucl Sci Technol, 1995, 32(4): 357-368.

[33]Wickramasinghe S R. Simulation and optimization of the electro-reduction pulsed column for the separation of uranium and plutonium[J]. Solvent Extr Ion Exch, 2002, 20(4-5): 471-490.

Present Situation of Research of Computer Simulation of Stripping of Plutonium by Chemical Reduction in PUREX Process

YU Ting1, YE Guo-an1,*, HE Hui1, CHEN Yan-xin1, LIU Jin-ping1, ZHANG Lan2,3,4

1.China Institute of Atomic Energy, P. O. Box 275(26), Beijing 102413, China;2.Department of Radiochemistry and Engineering, Shanghai Institute of Applied Physics, Chinese Academy of Science, Shanghai 201800, China;3.Key Laboratory of Nuclear Radiation and Nuclear Energy Technology, Chinese Academy of Science, Shanghai 201800, China;4.Center for Excellence TMSR Energy System, Chinese Academy of Science, Shanghai 201800, China

PUREX has been a dominant process in nuclear fuel reprocessing industry. The computer simulation of PUREX has been a research hot spot. In some other countries, computer simulation of complete flow scheme has been realized, and the simulation program can be used in analyzing the influence of input parameter on PUREX and optimizing the input parameter of PUREX. Uranium and plutonium separation unit(1B) and plutonium stripping unit(2B) are critical part of PUREX. The computer simulations of them are based on plutonium stripping chemical reduction model. This paper reviews the recent process of the model of the plutonium stripping by chemical reduction model, focuses on the model and algorithm.

PUREX process; computer simulation; stripping; reduction of plutonium

2016-04-20;

2017-03-22

于 婷(1986—),女,山东淄博人,博士研究生,核燃料循环与材料专业, E-mail: yuting043703@126.com

*通信联系人:叶国安(1964—),男,安徽南陵人,博士,研究员,主要从事核燃料后处理研究,E-mail: yeguoan@ciae.ac.cn

TL249

A

0253-9950(2017)04-0257-11

10.7538/hhx.2017.39.04.0257