5 500t/d熟料生产线生料粉磨系统问题及优化建议

2017-08-16潘沛侯国锋李洪

潘沛,侯国锋,李洪

5 500t/d熟料生产线生料粉磨系统问题及优化建议

Problems and Optimization Suggestions for Raw Meal Grinding System in 5 500t/d Clinker Production Line

潘沛,侯国锋,李洪

某辊压机终粉磨系统于2015年底开始土建施工,2016年6月开始投料试运行,后续进行了系统的调试及优化,目前运行情况良好。本文就此系统的调试及整改过程进行简单说明,并对该系统中出现的问题提出了优化建议。

1 系统概况

1.1 工艺流程

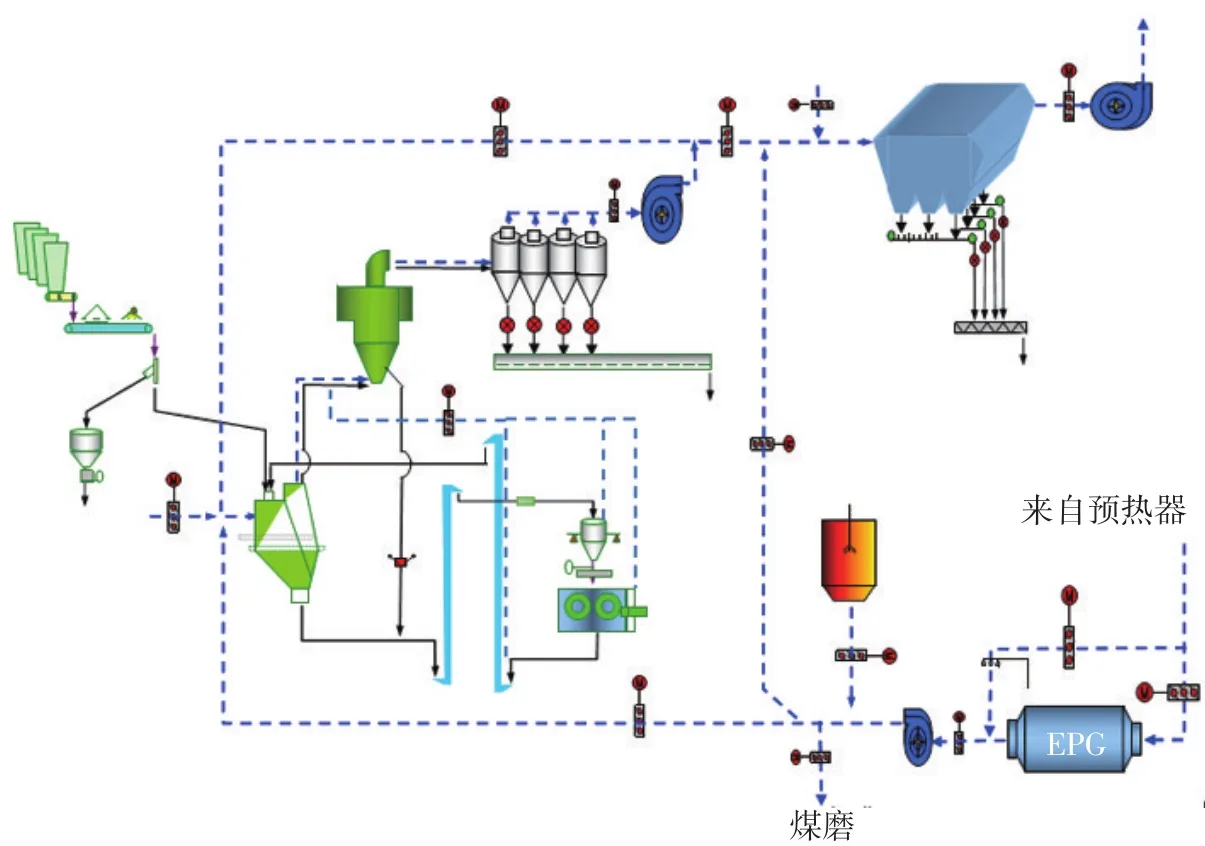

该项目为置换新建5 500t/d熟料项目,由某设计研究院设计,一期配套水泥生料粉磨采用CLF200-160(2×2 240kW)辊压机终粉磨系统,系统能力:辊面磨损后期≥430t/h(R80μm≤15%,R200μm≤1.5%);电耗13±1kWh/t(原料入生料粉磨车间下料三通阀起,至旋风筒下成品斜槽输送止);项目采用立式选粉机并配备双提升机布置方式,原料含铁杂质外排装置设在入V型选粉机皮带下料口,工艺流程如图1所示。

图1 项目生料粉磨工艺流程图

1.2 主机设备

系统主机设备参数见表1。

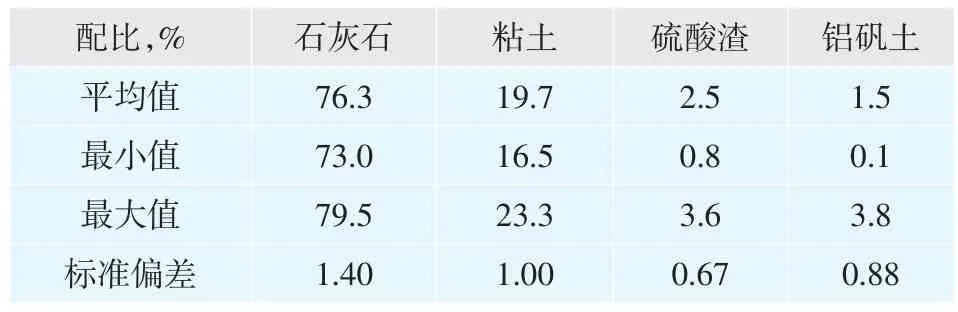

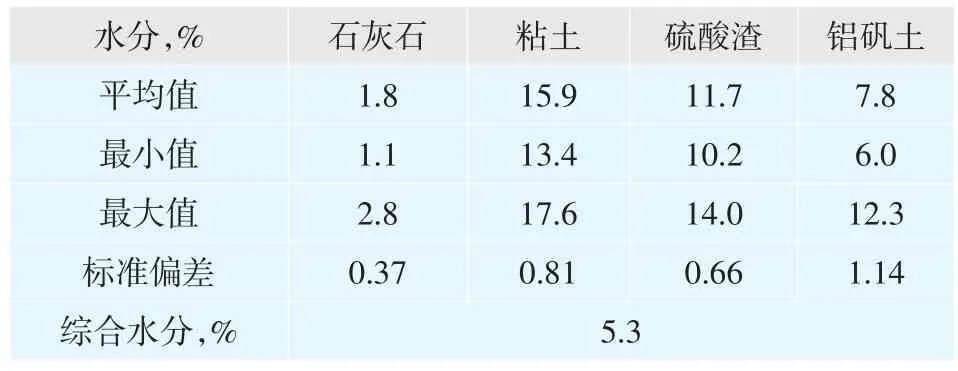

1.3 原料属性

该厂采用石灰石、砂岩、粘土、铝矾土和硫酸渣五种原料配料粉磨,石灰石含细粉很多;在预均化堆场里,底层铺设了粒度较均匀的石灰石,上部料堆粉尘含量较大。相对来说,铝矾土含有的大粒度物料多一些,最大可达80~100mm左右(表2、表3)。

为了满足窑系统的三率值标准,生料配比不断发生变化。根据不同原料配料情况,生料磨台时产量也不同,总的来说,在石灰石和硫酸渣不变的情况下,砂岩和铝矾土搭配时,台时产量较低;而粘土和铝矾土、以及粘土和砂岩搭配,台时产量较高,在450t/h左右。

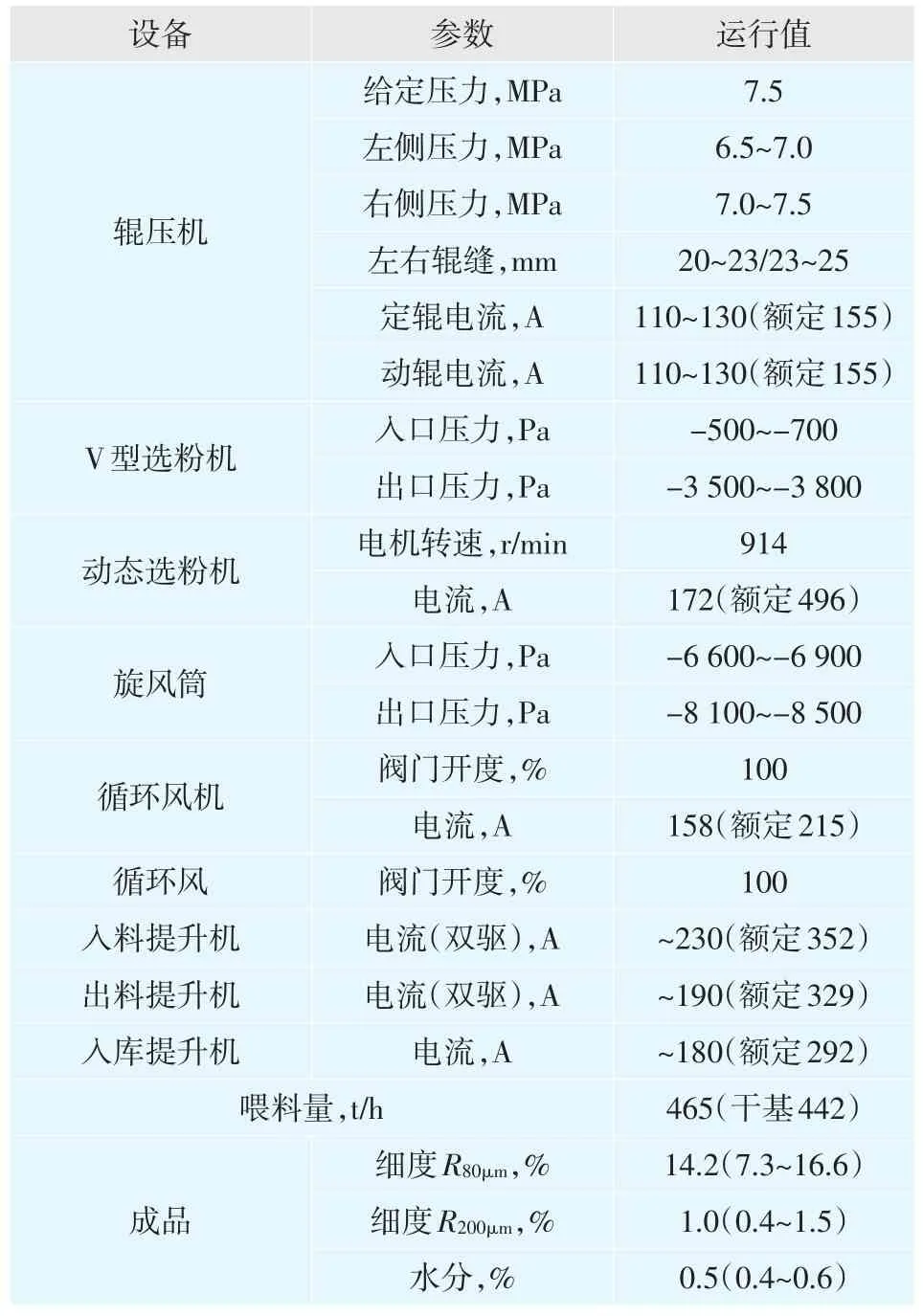

1.4 运行参数

生产期间观察了几天的运行数据,并对7月6日和7月7日的参数数据进行了统计,见表4。

2 调试期间存在的问题及整改

从6月中旬投料运行开始,辊压机系统一直不太稳定,台时产量波动较大,风和料没有找到最佳平衡点,现将调试期间陆续出现的问题及解决办法总结如下:

2.1 堵料问题

生料配料库的电动两路阀设计不太合理,粘土库和硫酸渣库共用一个下料管和皮带,而两种物料水分都较大,容易糊皮带,还容易堵料;卸料溜管安装角度不对,且没有安装料位计,没有使用振打器。四个卸料管,只有两个大仓的卸料管安装正确,两个小仓不正确,一个是粘土皮带秤的下料口容易堵,另一个是入V型选粉机原料管容易堵。现场对易堵料的位置进行了检查与校对,纠正了安装位置并对部分下料管进行了改造。

表1 粉磨系统主机配置

表2 实际操作原料配比

表3 实际操作原料水分

表4 粉磨系统运行参数

2.2 稳流仓容易塌仓

喂料量大幅调整时,容易造成塌仓。基本上每天都会塌仓三至五次,这与工况参数有关,选粉机开大转速时,粗粉粒度R80μm在58%左右,细粉很多,容易塌仓。中控要求稳流仓仓重控制在35t以下,即控制在仓能力的53%以下,不然容易塌仓。出选粉机温度控制在80℃以下,塌仓情况会得到较大改善。塌仓前左右压力不稳定,辊缝逐渐减小,仓重上升较快。塌仓后,出料提升机容易压死,随后增加了一个连锁保护,当提升机电流>300A时,稳流仓下料阀关闭。

2.3 辊压机跳停

压力差大会跳停,喂料秤堵料也会跳停。有时辊缝距离突然变很大,正常情况下一般为20~30mm,有时突然增至50mm以上,此时辊压机压力很低。现场检查了辊缝料量和液压系统,发现辊子两侧下料不均,调整阀门及布料装置后情况好转。

2.4 磨损大

入稳流仓的溜管、选粉机粗粉回料管、入库斜槽帆布、辊压机侧挡板、V型选粉机都存在磨损问题。一个多月换了两次辊压机侧挡板,不到两个月,V型选粉机几乎被磨穿,现场在溜子磨损处贴了耐磨陶瓷片,建议对溜子内部磨损严重部位改造增加耐磨挡板。

3 系统优化及建议

经过一段时间的调试,至今年7月底,该项目的系统产量、成品质量均能满足设计指标,运行的主要问题是单位电耗偏高,电耗高的原因主要体现在两个方面:一是系统阻力大,二是辊压机功耗大。针对以上问题,建议如下:

(1)校对风管上阀门开度,保证其能全开全关,与中控显示对应,校对风管上压力传感器,找出压损过大的设备,进一步处理。

(2)该生产线系统的循环风机额定压头和风量分别为7 800Pa和890 000m3/h,而实际操作时,在阀门全开的状态下风机全压在8 000~8 500Pa,而功耗仅为额定的75%。据我们了解,生料终粉磨系统循环风机的单机电耗多数在3.5~4.2kWh/t(成品),该生产线中风机电耗在6kWh/t左右,建议检查风机安装正确与否,校对风机效率。

(3)要经常清除动态选粉机出口水平段积灰,在不漏灰的情况下尽量关小辊压机出口到斗式提升机之间的溜子的收尘,避免风旁路。

(4)检查辊压机实际原始辊缝,调整辊压机喂料溜子,保证辊缝在合理设计区间,确保侧夹板漏料量在合理区间。

总之,要减少系统电耗,其关键是减少辊压机和循环风机电耗,因此必须提高粉磨效率,同时,降低设备局部阻力损失和风路沿程以减少风机的无用功,提高选粉设备在低风量下的分选效率。■

TQ172.639

A

1001-6171(2017)04-0072-03

中材装备集团有限公司,天津300400;

2016-12-27;编辑:吕光