采用辊压机终粉磨工艺制备矿渣微粉作水泥混合材

2017-08-16赵晓东

赵晓东

采用辊压机终粉磨工艺制备矿渣微粉作水泥混合材

Preparation of Slag Micropowder as Cement Admixture by Finished Mill with Roller Press

Preparation of Slag Micropowder as Cement Admixture by Finished Mill with Roller Press

赵晓东

文中全面分析了不同矿渣微粉粉磨系统的工艺技术性能,详细阐述了采用辊压机终粉磨工艺制备矿渣微粉的生产实践,指出了使用矿渣微粉用作水泥混合材是水泥企业实现节能降本增效的有效途径。

辊磨;辊压机终粉磨;增产节能;矿渣微粉

1 前言

矿渣用作水泥混合材的作用主要有三个:一是活性SiO2、Al2O3与水化产物Ca(OH)2、钙矾石等发生化学反应,生成C-S-H凝胶和硫铝酸钙,促进水泥强度的增长;二是与水化产物一起构成水泥石的晶核骨架;三是充当填料,尤其是矿渣粒径比水泥小得多时,有利于提高水泥石的密实度,进而提高水泥强度,增强混凝土抵抗外界有害介质侵蚀的能力,提高耐久性。

根据化学反应的动力学原理可知,矿渣微粉的粒径越小,比表面积越大,其活性就越高,水化反应速率就越快,化学反应就越完全,对水泥强度的贡献就越大,掺量亦越多。但矿渣和熟料的易磨性不同,矿渣较熟料难磨,其邦德功系数一般较熟料高30%,采用混合粉磨工艺生产的矿渣水泥或混合水泥,矿渣粒度明显大于熟料,矿渣的活性得不到充分发挥,影响水泥的使用性能。所以,预先将矿渣磨制成微粉,再用作水泥的混合材或混凝土的掺合料,是水泥企业实现节能减排降本增效的有效途径。

2 国内矿渣微粉的粉磨工艺

中国水泥企业制备矿渣微粉主要有球磨机、辊压机预粉磨、辊磨及辊压机终粉磨等四种粉磨工艺。球磨机粉磨工艺制备矿渣微粉,磨内温度容易升高,微细粉容易发生积聚,粘附研磨体和衬板,降低磨机粉磨效率,单位电耗一般在70~75kWh/t,矿渣微粉的比表面积很不稳定,较难达到400m2/kg,容易造成混凝土的粘聚性下降,出现离析和泌水现象,凝结时间延长,早期强度和后期强度会有不同程度的降低。辊压机预粉磨工艺制备的矿渣微粉,其粒径和级配分布略逊于球磨机粉磨工艺,单位电耗一般在50~55kWh/t。辊磨粉磨工艺制备的矿渣微粉,粒径级配分布合理,比表面积能够稳定在450~600m2/kg,单位电耗一般在40~45kWh/t,配制的混凝土性能良好。但辊磨适宜粉磨粒径>2mm的块状、粒状物料,不适合粉磨粒径较小的粉状物料,否则容易发生剧烈振动甚至跳停等生产故障,损伤磨盘及磨辊。辊压机终粉磨工艺制备的矿渣微粉,比表面积和粒径分布与辊磨的相当,单位电耗一般在35~40kWh/t,比辊磨粉磨工艺低5kWh/t,投资金额低于辊磨粉磨工艺。

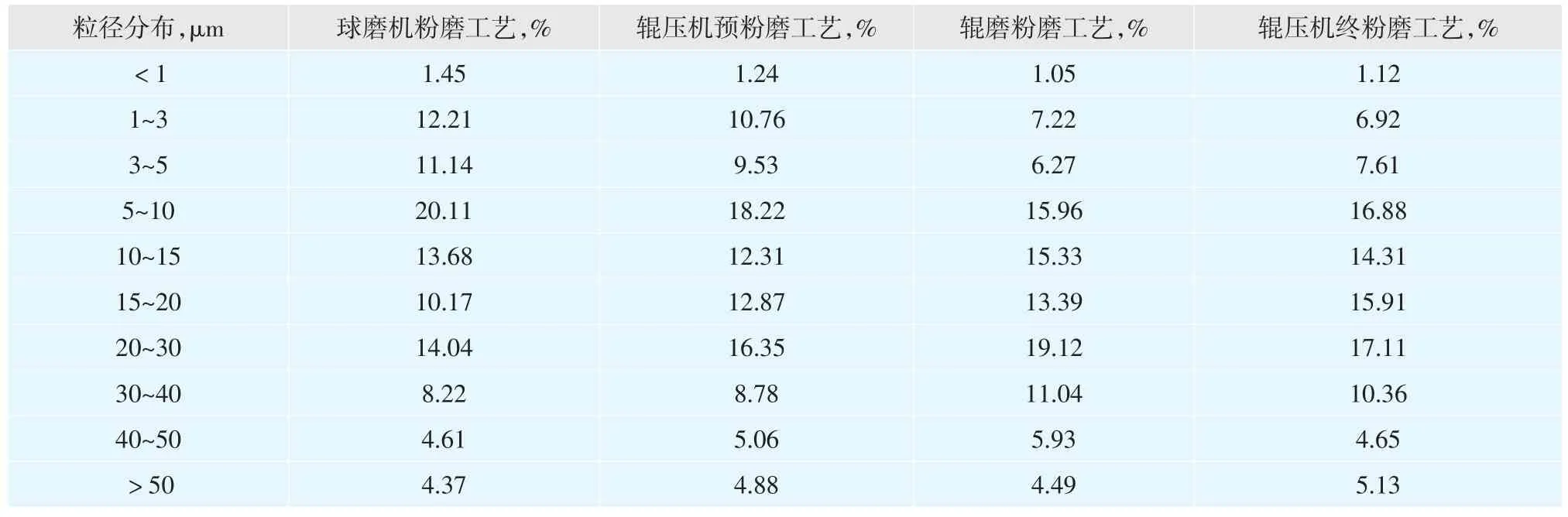

表1 不同粉磨工艺制备的矿渣微粉粒径分布

选取四种不同粉磨工艺使用同一种矿渣原料磨制的440±10m2/kg矿渣微粉试样,用激光粒径分析仪测试其颗粒级配分布,其结果如表1所示。

由表1可知,球磨机粉磨工艺制备的矿渣微粉,其粒径最小,级配分布最宽,并且细颗粒(<30μm)含量最高,粗颗粒含量最低;辊压机终粉磨工艺与辊磨工艺制备的矿渣微粉,其粒径相当,颗粒级配分布差别不大;辊压机预粉磨工艺制备的矿渣微粉,其粒径和级配分布优于辊压机终粉磨与辊磨工艺,但比球磨机粉磨工艺的要差些。

3 矿渣微粉的制备方案

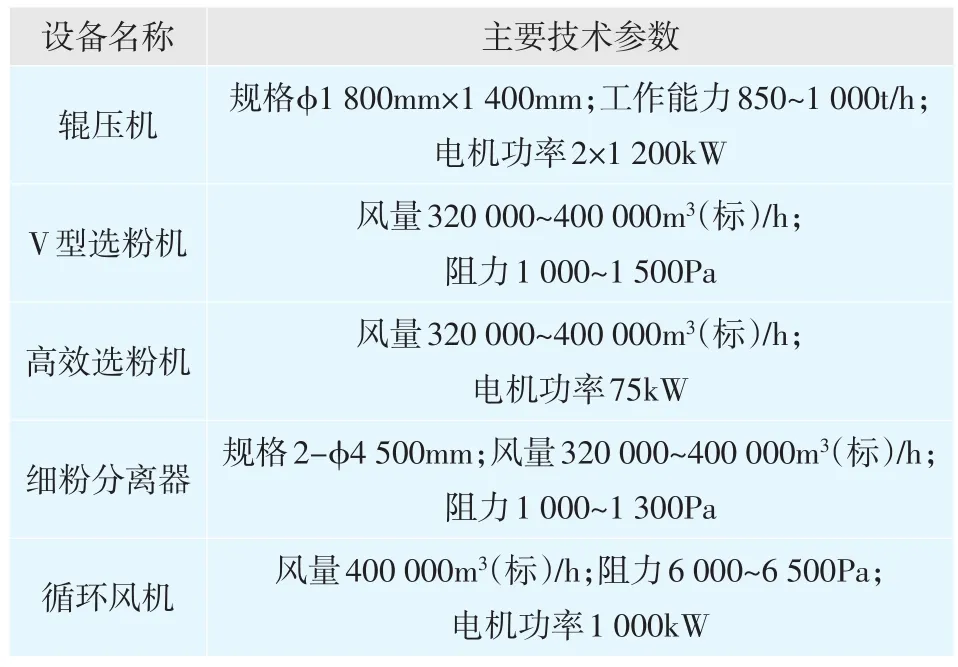

本溪水泥有限公司拥有一条4 000t/d熟料的预分解窑生产线,每年生产水泥大约180万吨,需要混合材矿渣30万吨。为了增加混合材矿渣的掺加量,达到节能降本增效的目的,2015年11月采用辊压机终粉磨工艺,新建一条年产50万吨矿渣微粉生产线,其主要设备配置如表2所示,工艺流程如图1所示。

表2 主要设备配置

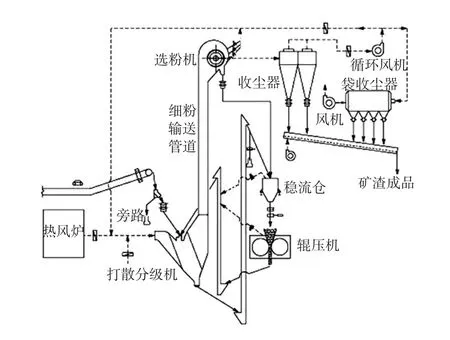

图1 辊压机终粉磨矿渣工艺流程

如图1所示,湿矿渣进入V型选粉机,被燃煤热风炉提供的高温热烟气烘干、分散和分选,粗粉由提升机输送到辊压机稳流仓,细粉经管道输送和烘干,进入高效动态选粉机,在此接受最终分选和烘干,合格细粉被细粉分离器和袋收尘器收集下来,经过空气斜槽输送到矿渣微粉库,粗粉入辊压机稳流仓,和V型选粉机分选出的粗粉一道,接受辊压机挤压后,由提升机输送到V型选粉机再次接受烘干、打散和分选。

4 生产实践

(1)生产指标及质量指标

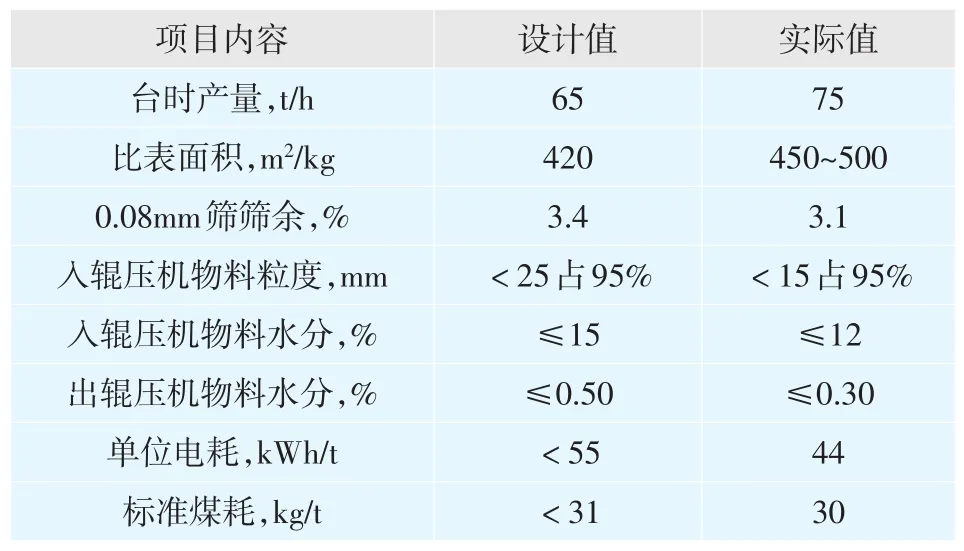

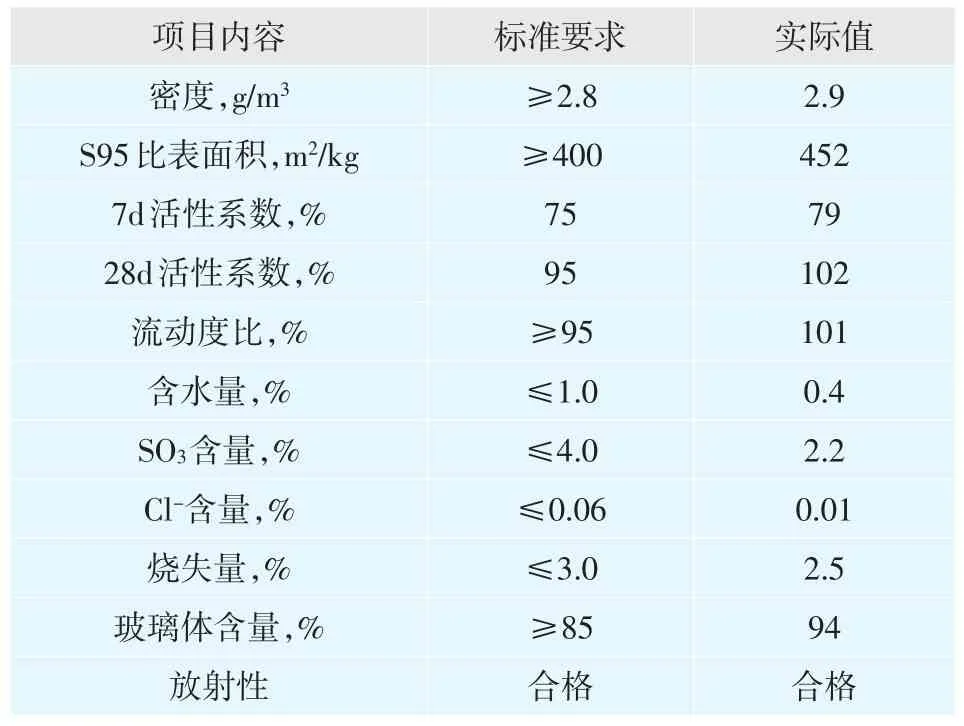

辊压机终粉磨生产线于2015年11月22日投产,辊压机的液压系统、传动系统及电气自动控制系统运行状态良好,辊压机的生产指标如表3所示,采用本溪钢铁有限公司的矿渣生产S95级矿渣微粉,其质量指标如表4所示。

表3 生产指标与设计指标对比

表4 S95级矿渣微粉质量指标

(2)水泥配制及强度

利用原水泥粉磨工艺,将熟料、石膏按比例均匀混合一同入磨,磨至比表面积为400±20m2/kg,相当于P·I52.5硅酸盐水泥。利用辊压机终粉磨工艺,将矿渣磨至比表面积为450±10m2/kg的矿渣微粉。根据不同用户的需要,把P·I52.5水泥、矿渣微粉按表5所示的比例分别计量,一同喂入型号为LDHC15000的连续式混合机搅拌均匀,配制不同品种、不同强度等级的水泥。

表5 不同水泥的配比及强度

(3)取得的经济效益

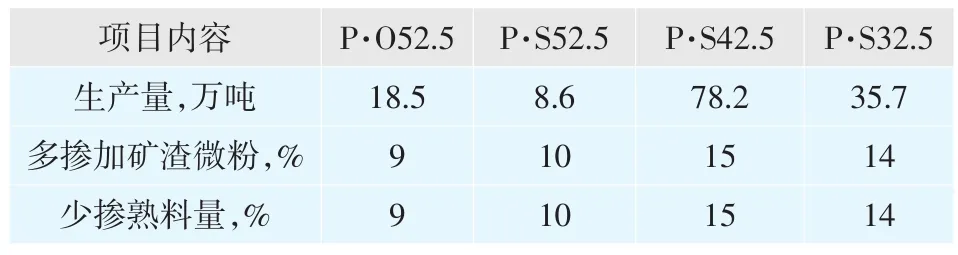

2016年生产的水泥及多掺矿渣微粉量如表6所示。

表6 水泥及多掺矿渣微粉量

由表6可知,使用矿渣微粉作为水泥混合材,全年多掺加矿渣微粉19.25万吨,相当于减少熟料掺量19.25万吨,创直接经济效益1 925.00万元。

5 结语

采用辊压机终粉磨工艺制备的矿渣微粉作为水泥混合材,能够大大增加矿渣微粉的掺加量,相对降低熟料的掺加量,有利于降低水泥的生产成本,实现节能降本增效的目的,值得其他水泥企业借鉴和参考。■

TQ172.639

A

1001-6171(2017)04-0064-03

课题名称:高职院校实施现代学徒制的创新研究与实践(重庆市教育科学“十二五”规划2015年度专项研究课题,课题编号:2015-ZJ-032)

重庆电子工程职业学院,四川重庆401331;

2017-03-07;编辑:张志红