翼子板拉伸件叠料缺陷解决办法(上)

2017-08-16于月海齐康宁樊燕朋赵圣凯长城汽车股份有限公司技术中心河北省汽车工程技术研究中心

文/于月海,齐康宁,樊燕朋,赵圣凯·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

翼子板拉伸件叠料缺陷解决办法(上)

文/于月海,齐康宁,樊燕朋,赵圣凯·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

于月海,冲压车间模具保全组长,主要从事长城汽车三款车型(长城C50、哈弗H2、哈弗H6)有关模具的日常保养、异常维修、技术整改和技术协助,参与了长城汽车股份有限公司关于《模具设计流程优化》的改善项目,并参与了哈弗车型071新车型的预验收工作。

作为汽车外板件中不可或缺的一部分,翼子板的造型以其优美的流线设计支撑起整个车型的完美外观,但复杂的结构特性也给汽车覆盖件的成形带来了更多的问题。棱角多变、大弧度成形、大拉伸深度等诸多因素成为拉延工艺中首先要克服的技术难关,而这些也往往是拉延件中叠料缺陷集中爆发的区域。

人们选择汽车时,除了对汽车发动机、变速器这些硬件做出要求之外,往往也会关注汽车的外观与造型。良好的视觉效果不仅能够满足人们感官审美,同时优美、合理的线条外观亦符合汽车设计空气动力学中的空气阻力条件。翼子板因为其拉伸深度和多变棱角设计,成为冲压拉伸件中叠料严重的制件,本文从翼子板不同位置的成形特点和成形难度着手分析,并结合实际生产和维修经验,总结汽车翼子板各个位置叠料缺陷的解决办法。

翼子板各部位拉延成形时风险分析

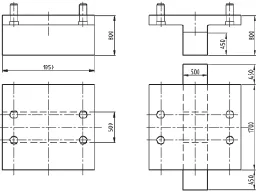

图1 翼子板拉延模

图1为翼子板拉延模示意图,通过CAE和AutoForm等模拟软件分析及实际生产中的工作经验,依据翼子板制件的造型特点,将其分为A~E五大难成形区域,成形的难易也往往由板件的拉伸深度所影响,依据板件平放时的垂直高度依次将制件标注为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ六个不同的高度(即可表示拉延成形时的拉延深度需求)。汽车翼子板所用板料为HC180BD+ZFD(正品纯锌热镀锌板卷),厚度为0.7mm。冲压成形的难点就在于利用尽量少的材料,利用压力作用将板件均匀拉薄形成设计所需的空间结构板件,翼子板的成形难点也不外乎于此。

工艺复杂难成形区域分析

翼子板的叠料原因将大致分为:特殊多变空间结构设计要求、大拉伸深度成形、急剧转变的成形走料、单边成形条件下的大弧度汇集走料,单因素并不是问题的关键,而恰恰是这些因素中的两个或多个的并集同时集中出现在同一区域,成为现有工艺下难以突破的瓶颈。

例如图1中A、B两区为翼子板板件版型线条多变区域,在此相对较小范围内有多个曲面变化,在拉伸成形工艺中,走料的同时满足形状的要求和拉伸角度,图2、图3所示区域分别为翼子板中较为典型的两项难成形区域,前灯角搭接处和侧围上边梁搭接处。

图2为与机盖前角和前灯角的搭接结合部位,图3为翼子板于侧围上边梁和机盖后尾部搭接结合部,由于是多点搭接部位要满足不同角度的搭接间隙和空间面差匹配问题,所以在形状的复杂程度和拉伸深度上有很大的角度突变,往往出现尖角结构的同时还会伴有空间角度分散或汇集的走料趋势。图4为板料废料区向斜上和斜下分散角度的走料,图5为板料废料区汇集走料。

图2 前灯角搭接处

图3 侧围上边梁搭接处

图4 前灯角搭接处成形示意图

汽车的个性外观决定了翼子板的形状多变,整车的制造流程和工艺决定了翼子板的结构复杂,而翼子板的成形难点就在于板料流动控制,如若控制不好板料的流动速度和流动材料量就将可能出现材料堆积,从而导致叠料现象。

了解了拉伸件叠料缺陷产生的原因,在不改变翼子板设计要求的情况下,可以从以下两方面进行预防此类问题的出现:一是将板料的流动量严格控制在板料材料用量的公差范围内,即达到全板件的均匀流动使其在板料减薄率趋于尺寸中值的控制方法;另一方面就是将这些造成叠料的区域控制在废料区,这样就能在剪除余料后不影响制件的整体品质。接下来就按照这两个方向介绍几类常见的解决方案。

多因素影响叠料缺陷的控制方案

⑴工艺台阶或工艺鼓包控制法。当同时面对复杂的成形形状、多变板料走料量及大拉伸深度区域时两个或多个因素同时成为成形阻碍时,在非成品区域内适当的加入不影响最终制件形状要求的工艺台阶或工艺鼓包往往是解决这类难题的有效方法。现在的翼子板制件工艺设计中就大量的应用此类工艺台阶和工艺鼓包,可有效地消除制件叠料的缺陷。

图6为A区域工艺台阶补充图,此区域因走料时既有大的流线变形走向,又伴随有较大的拉伸深度落差,因此往往成为走料时叠料缺陷集中区域,此处加入工艺台阶即可极大的降低工艺成形时因板料走料不均造成的叠料缺陷;图7为C区域工艺鼓包补充,因其要满足急速转变的拉伸深度落差和随后的过渡性大弧面要求,同时还因为距离拉延筋控制较远而不能达到严格控制走料的原因而极易形成板料堆积的叠料缺陷,工艺鼓包能够极好的将处于急速走动的板料吸附在工艺包内,将板料拉伸为所需成形,避免了板料堆积的叠料现象。

图1中E区域呈现大弧度的成形趋势,即在拉伸成形时板料在极长的轮弧线上既有向成品区内的整体流动趋势,同时还伴有在弧度法线方向的流动趋势,如果走料速度不能很好的控制住这两个方向的走料,此处就会成为面品问题的集中爆发区,因而影响拉延成形的主要因素为工艺补充。

图6 A区域工艺台阶补充

图7 C区域工艺鼓包补充

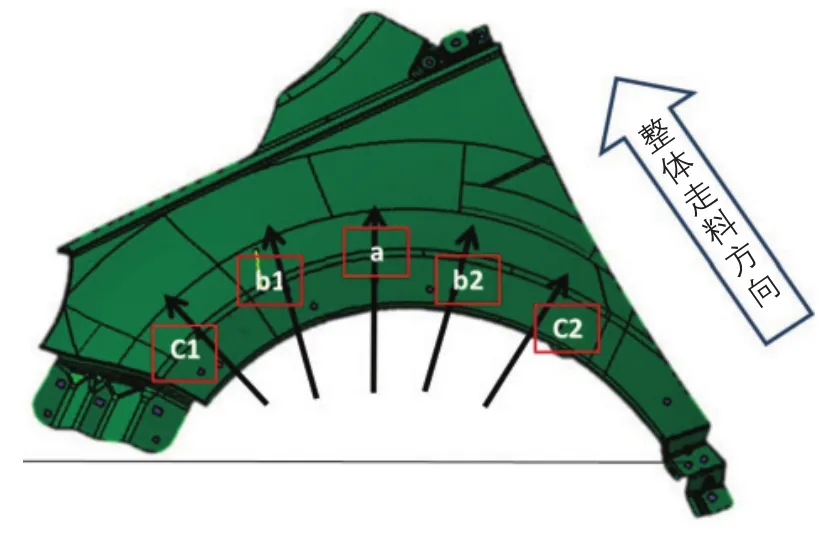

压料面设计是否平缓,符合材料流动。板料的整体走料方向为趋向成品区方向,因弧度要求所需,图8所示b1与b2、c1与c2点区域,同时需要有相反方向上的走料需求,同样除了a处以外的所有点,都存在与整体的走料方向偏差的夹角α,这样就存在因控制方向不稳导致的走料方向偏差所造成的高棱缺陷风险,当走料方向交叉增叠后,也会出现叠料的严重现象。此部位制件成形采用水滴形式的工艺补充方法,图9为翼于板轮弧区水滴工艺包实物图,减缓板料向模具型腔内的流动速度,同时在上下模接近贴合时,吸收制件大弧度区域未完全拉伸的板料,可有效消除翼子板轮弧部位未完全拉伸的叠料现象。

图8 翼子板大弧度成形区域走料示意图

图9 翼子板轮弧区水滴工艺包实物图

图10 防叠鼓包近景图

⑵最大拉伸深度、大转换角度区叠料控制。如图1中A区域所示,此处为整个拉延曲面最大拉伸深度点,造成其叠料的风险包含了本文所提到的几类影响因素:复杂成形工艺形状要求、极小过渡线下的小曲率弧面成形、多变的拉伸深度层次等,此处被公认为是本车型翼子板内叠料的最大风险区。

图10为在非成品区的余肉部位加入三连圆形工艺鼓包,此鼓包通常因为在废料区内能够在拉伸高坡度的侧壁内随侧面坡度的方向上加入相对较大面积的伸料平面,从而将来自各个方向上因走料所聚集来的板料伸直留在余肉区(即废料区),防止了所叠的板料向成品区内延伸而影响到制件面品,此鼓包也因此被称之为防叠包,可有效消除此部位由于板料流动聚积造成的叠料问题。

《翼子板拉伸件叠料缺陷解决办法》(下)见2017年《锻造与冲压》杂志第4期