关于降低冲压生产成本方法的研究

2017-08-16王肖英何鹏申王星罡黄永生崔礼春安徽江淮汽车股份有限公司技术中心

文/王肖英,何鹏申,王星罡,黄永生,崔礼春·安徽江淮汽车股份有限公司技术中心

关于降低冲压生产成本方法的研究

文/王肖英,何鹏申,王星罡,黄永生,崔礼春·安徽江淮汽车股份有限公司技术中心

王肖英,冲压工艺主管,工程师,主要从事冲压工艺规划、模检具图纸审查及模具现场调试等工作。

随着我国汽车行业的蓬勃发展,行业竞争愈演愈烈,如何降低整车制造成本,提高生产效益成为汽车企业的关注重点。白车身成本是整车成本的重要组成部分,其中冲压生产成本主要由模检具开发费用、冲压件材料费用、模具冲次费用、设备折旧费用及人工费用等组成。从工艺设计角度,降低材料费用及模具冲次费用是降低冲压成本的有效方法。

降低材料费用

降低材料费用可以从降低材料采购费用和提升冲压件材料利用率两个方面进行研究。

降低材料采购费用

汽车车身由各种各样的冲压件通过焊接拼装而成,整个白车身大概由400个冲压件组成,而汽车冲压件材料材质和厚度的组合高达60至80种。合理选择材料的材质和牌号可有效地提高材料利用率,降低采购成本。将以往车型冲压件材质及料厚统一管理,建立选材库。

新车型选材时,优先选用前期车型验证过的材质和料厚,避免使用不常用或者不易采购的板料,如超宽板料、特殊厚度板料等。特殊材料的采购过程复杂,将严重制约冲压件的开发周期,造成多次采购板料,运输、储存、管理等成本增加。另外,需要根据冲压件性能指标和工艺要求,选择合适的材质和料厚,以防造成冲压件质量过剩,材料成本增加。

提升材料利用率

⑴优化成形工艺。拉延和成形是常用的冲压件成形工艺。采用拉延成形工艺的冲压件,因增加了工艺补充型面,材料利用率受到限制。一些造型简单、型面起伏特征小的结构件采用落料成形工艺,材料利用率会明显提升。

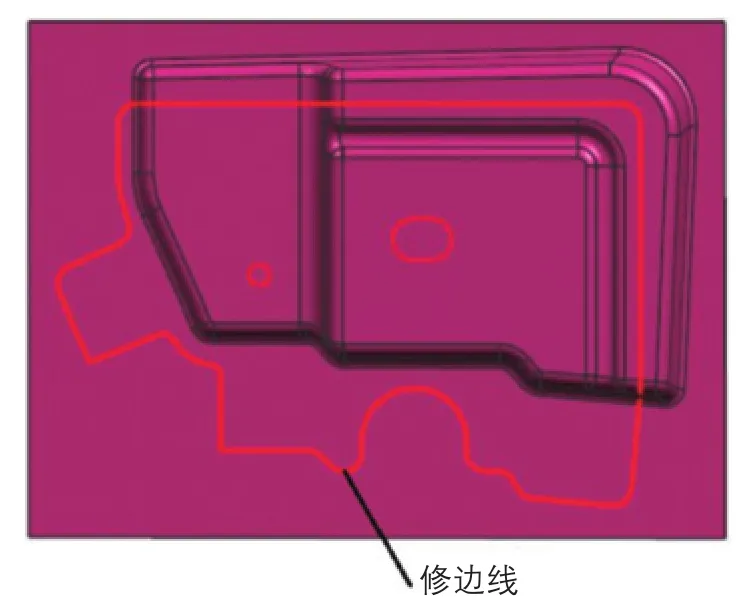

图1 冲压件数模

图1所示冲压件采用拉延和成形两种工艺方法均能实现。采用拉延工艺需要3序完成,工序内容为:拉延→修边+冲孔→翻边,拉延工艺增加了工艺补充面,且为保证修边质量,拉延件需保留10mm左右的修边余量,如图2所示,拉延工艺的材料利用率为59.1%。采用成形工艺同样可以3序完成,条料落料→成形→整形+冲孔,但冲压件材料利用率提升至65.9%。因此,在冲压件质量满足使用要求的情况下,优先采用落料成形工艺,可以有效提升材料利用率,降低冲压生产成本。

图2 拉延工艺方案

⑵选择合理的排样方式。排样分为单排、双排、双件混排、交错排样等多种方式,排样方式的选择直接影响冲压件材料利用率。图3为某冲压件单排排样方案,该方案材料利用率为61.4%,图4为该冲压件交错排样方案,材料利用率提升至73.7%。图4较图3材料利用率提升了12.3个百分点。

该冲压件材质为DC01,料厚为2.0mm,零件重量约0.14kg,单台用量为1件,板材价格按照4500 元/吨计算,一个冲压件材料费用减少了0.16元,若该车型生产纲领为5万辆/年,则图4将比图3每年节省8000元。因此,在工艺设计阶段,需要不断优化排样方式,确定最优方案,提高整车材料利用率;在制造和生产阶段,对排样方式进行再次确认,确保最优方案得以实施。

⑶废料利用。废料利用通常有两种方案,一种方案是大件落料废料当作小件坯料来使用,另一种方案是套件生产。废料利用可间接提高材料利用率,降低冲压生产成本。

图3 单排排样

图4 交错排样

在实际生产过程中,一些大型冲压件需要采用拉延切角或者落料工艺来保证其成形性,如侧围门洞落料。这些边角料收集后,经过材质和料厚匹配可直接或者裁剪后用于小型冲压件的成形。图5为某卡车侧围外板开卷落料式样,其中门洞位置废料裁剪后可用于该车型2个小型冲压件的生产,并且生产数量刚好满足小型冲压件单台用量要求。

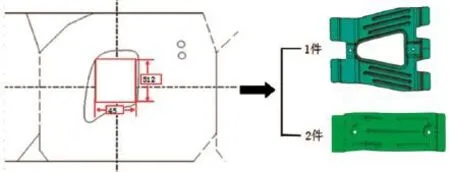

套件生产是指冲压件间的组合排布,将小型冲压件直接设计在大型冲压件工艺补充废料区,与大型冲压件一起成形,再通过后序分切将其分离出来;或者左/右件合件在工艺补充区域套件生产小型冲压件,套件冲压工艺规划如图6所示。套件生产不仅可以提升材料利用率,而且节省了小型冲压件模具费用及压机冲次费用。但套件生产增加了工艺难度,需要在SE阶段针对产品形状及CAE分析结果进行反复优化,以保证两个冲压件的成形性。此外,在设计阶段需要考虑小型冲压件的收集方式,避免在生产过程中产生磕碰、划伤等质量缺陷。

降低模具冲次费用

降低整车冲次费用主要有两种途径,一是降低压机吨位;二是减少模具数量。

降低压机吨位

压机吨位主要由冲压件所需的成形力、模具尺寸、模具闭合高度和装模高度等因素决定。当模具尺寸成为压机吨位选择的制约因素时,在保证模具使用性能和结构强度的前提下,通过优化模具内部结构,减小模具尺寸,降低压机吨位,从而可降低模具冲次费用;或者在压机设备采购时,选择较大尺寸的工作台面,以降低机床台面对模具尺寸的要求。

减少模具数量

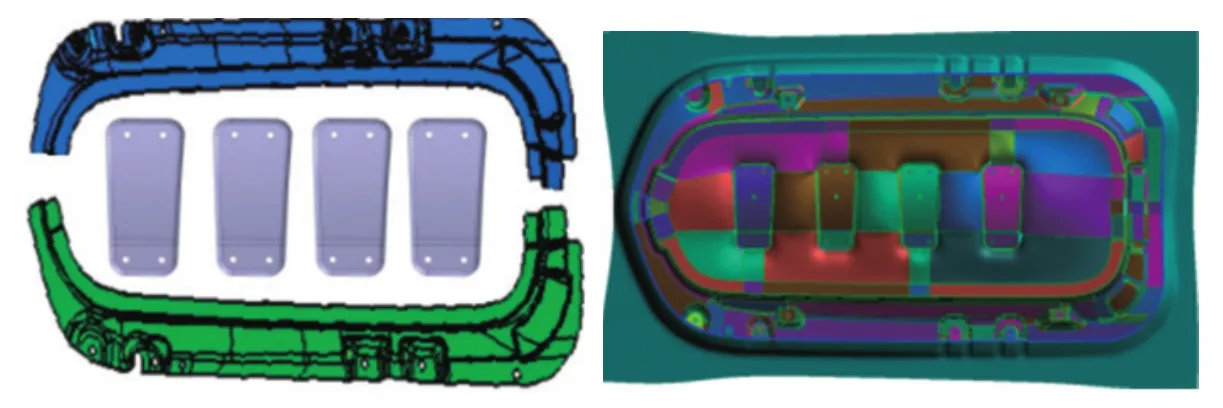

⑴选择合模生产工艺。合模生产不仅可以减少工艺补充废料的产生,提高材料利用率,而且可以减少模具数量,从而降低模具开发费用和冲次费用,如图7所示。左/右地板通过合模生产,不仅提高了冲压件的成形性,而且与单件生产相比减少了4副模具,直接节省了4副模具的冲次费用。

合模生产不仅仅局限于左/右对称件,在工艺设计阶段应该充分考虑合模生产工艺,以降低整车冲压成本。

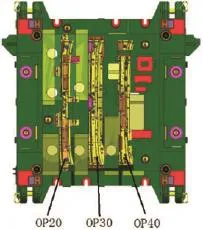

⑵使用多工位模具。多工位模具可在一副模具上实现一个或多个冲压件的数个工序内容,如图8所示模具结构。机床一个冲次实现冲压件的3个工序内容,OP20修边+冲孔→OP30翻边+整形→OP40修边+冲孔+侧冲孔,该模具尺寸约为1720mm×1940mm×900mm,可在1000t压机上进行生产,一个冲次费用约为4.5元。如将该冲压件3个工序内容按照3副模具进行设计,模具所需要的压机吨位分别为500t、630t和500t,冲次费用约为5.9元。使用多工位模具,不仅降低了模具工装开发费用,减少了工序间的流转时间,最直接的优势是降低冲压件冲次费用。

图5 侧围外板门洞废料再利用

图6 套件冲压工艺规划

图7 合模生产工艺

图8 多工位模具

⑶使用级进模。图9为某车型级进模工艺设计图纸。在生产过程中,可以通过一名操作工、一台压机来实现该冲压件的生产。级进模技术有效降低了对操作人员和压机数量的需求,而且制件生产稳定性较高,制件品质得到了有效保障。

⑷应用一机两模冲压工艺排布。有些冲压厂家,将两副模具直接或者通过模板连接后安装在大吨位压机上进行生产,以解决小吨位压机生产饱和问题和大吨位压机单模生产的资源浪费问题。该生产方式需要保证两副模具闭合高度一致,且所需成形力相近,以防左右受力不均影响压机精度。

结束语

通过提升材料利用率和降低冲次费用所产生的效果对单个冲压件来说是微小的,但对于年生产量过万台的整车来说降本增效的效果是显著的。因此,汽车企业应该对冲压新技术和新工艺进行研究和应用,不断提升材料利用率,降低模具冲次成本,让企业在行业中站稳脚跟并稳固发展。