变工况条件下微通道蒸发器换热特性实验研究

2017-08-16

(上海理工大学能源与动力工程学院 上海 200093)

变工况条件下微通道蒸发器换热特性实验研究

周国梁 苏 林 吴龙兵 黄俊锋

(上海理工大学能源与动力工程学院上海200093)

微通道蒸发器由于紧凑、换热效果好等优点越来越多应用于汽车空调当中,但存在制冷剂分配不均导致换热效果衰减等问题而限制了大量推广,因此研究微通道蒸发器换热特性及如何改善其制冷剂分布均匀性显得重要。本文搭建了以R134a为制冷剂的汽车空调实验测试台,分析了双排四流程微通道蒸发器的换热量及损,利用红外热像仪拍摄蒸发器表面得到表面温度分布图像。随着蒸发器进风温度由21 ℃升高到42 ℃,制冷量由2.37 kW增加到4.19 kW,而蒸发器损先增加后减小,并在进风温度为27 ℃与进风温度为42 ℃时达到最大值与最小值,分别为0.21 kW与0.16 kW。表征蒸发器表面温度分布均匀性的σ值随进风温度先由2.5增至19.5然后降至1.8,即蒸发器表面温度在进风温度为27 ℃时分布最不均匀,而在进风温度为42 ℃时分布最均匀。结果表明:较高的蒸发器进风温度能有效改善蒸发器换热性能,损及σ值可分别减小26.1%与91.0%。通过实验发现,适当提高压缩机转速能有效改善蒸发器表面温度分布的均匀性。

汽车空调;微通道蒸发器;温度场;换热特性

微通道换热器由于体积小、重量轻、换热效果好、制冷剂侧压降低等优点得到广泛应用[1],但用作蒸发器时,由于其结构特性及进入的制冷剂为气液两相状态而存在气液两相分配不均导致换热效果衰减的问题[2],许多模拟及实验结果表明由于微通道蒸发器内制冷剂分配不均导致的换热效果衰减可达5%~23%[3-5]。影响微通道蒸发器换热特性的因素可以归结为两类:结构因素和运行工况[6]。大量学者对结构因素影响微通道蒸发器换热特性进行了研究。

严瑞东等[7]研究了R22为制冷剂的家用空调中三种不同流程微通道换热器作为蒸发器及冷凝器的换热特性,发现四流程的微通道蒸发器较二、三流程的蒸发器制冷剂分配更均匀,且温度分布不均对系统的制冷性能影响可达3.5%。王颖等[8]将微通道蒸发器引入3 HP柜式家用空调,并对系统性能和充注量等进行了对比研究。实验结果表明:将原管翅片蒸发器替换为微通道蒸发器后,当微通道换热器翅片间距为1.4 mm时,系统性能达到最优,与原机相比,系统充注量降低15.9%,制冷量基本相当,制冷EER提高2.2%。赵宇等[9]对R134a为制冷剂不同流程的微通道平行流蒸发器进行了仿真与实验研究,结果表明二流程设计比四流程设计具有更好的传热与压降特性。J. Y. Shi等[10]研究了使用R134a作为制冷剂的汽车空调中不同集液管结构的两流程微通道蒸发器表面温度的分布,并得出合理的集液管结构可以在最低出风温度下得到最佳制冷量的结论。H. F. Tuo 等[11]进行了单流程微通道蒸发器的换热特性实验与模拟研究,结果表明增大蒸发出口集液管的尺寸、增加蒸发器微通道扁管长度与宽度的比值可以减少制冷剂的压降,提高蒸发器换热效率。

从蒸发器结构方面研究蒸发器换热特性的文章较多,但是从运行工况方面研究制冷剂为R134a的微通道蒸发器换热特性的文章相对较少。为此本文搭建了使用微通道蒸发器的电动汽车空调实验系统,对不同蒸发器进风温度下蒸发器的损进行分析,利用高分辨率红外摄像仪拍摄蒸发器表面得到其表面温度分布研究换热特性,并提出改善蒸发器表面温度分布均匀性的方法。

1 实验装置和方法

1.1实验装置

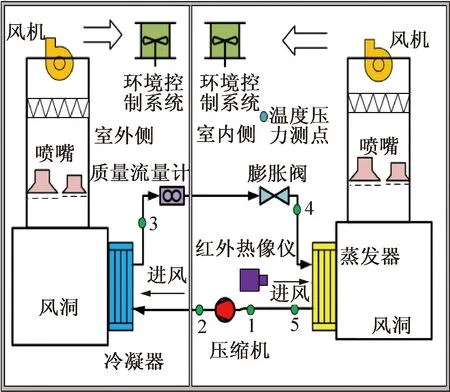

如图1所示,实验在空调焓差实验台进行,实验台包含室内和室外侧两个环境室,并通过单独的制冷系统和加热加湿系统控制环境状态。

图1 实验装置及测试系统原理Fig.1 The principle of the test facility

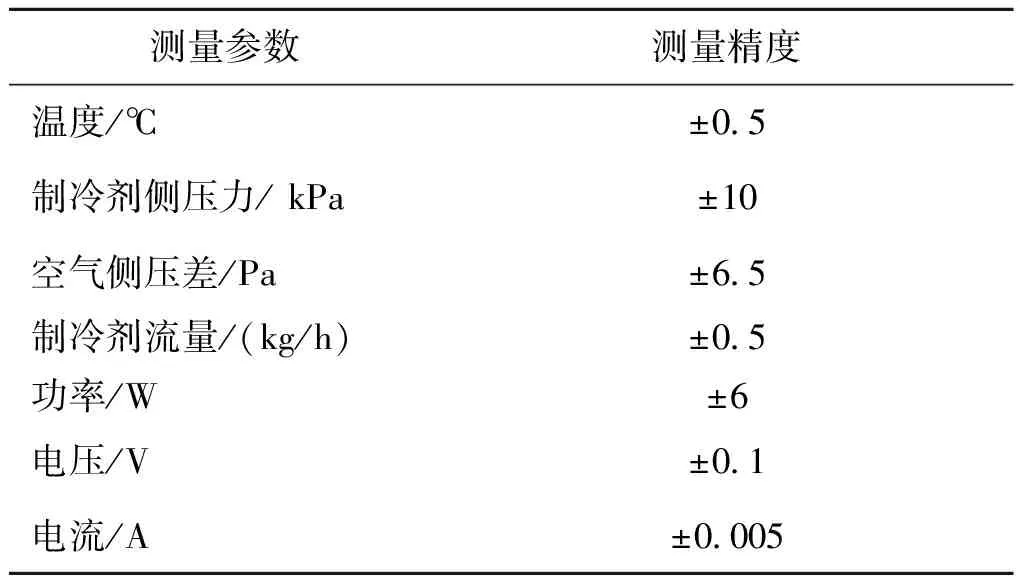

在汽车空调系统各个测点布置铂电阻与压力传感器来测量制冷剂侧的温度和压力,科式质量流量计用来测量制冷剂流量,功率计测量消耗的功率,电压表与电流表测量压缩机的运行电压与电流,各测量精度如表1所示,通过计算机软件进行数据采集和处理。使用的红外热像仪型号为FLIR A615,分辨率为640×480像素,热灵敏度<50 mK,精度为±2 ℃。

表1 实验台主要参数测量精度Tab.1 Measured parameters and the precision

实验中使用的压缩机为车用电动涡旋式压缩机,供电电压为直流380 V,转速调节范围为1 000~4 000 r/min,使用自带的24 V低压直流控制器进行转速的调节。

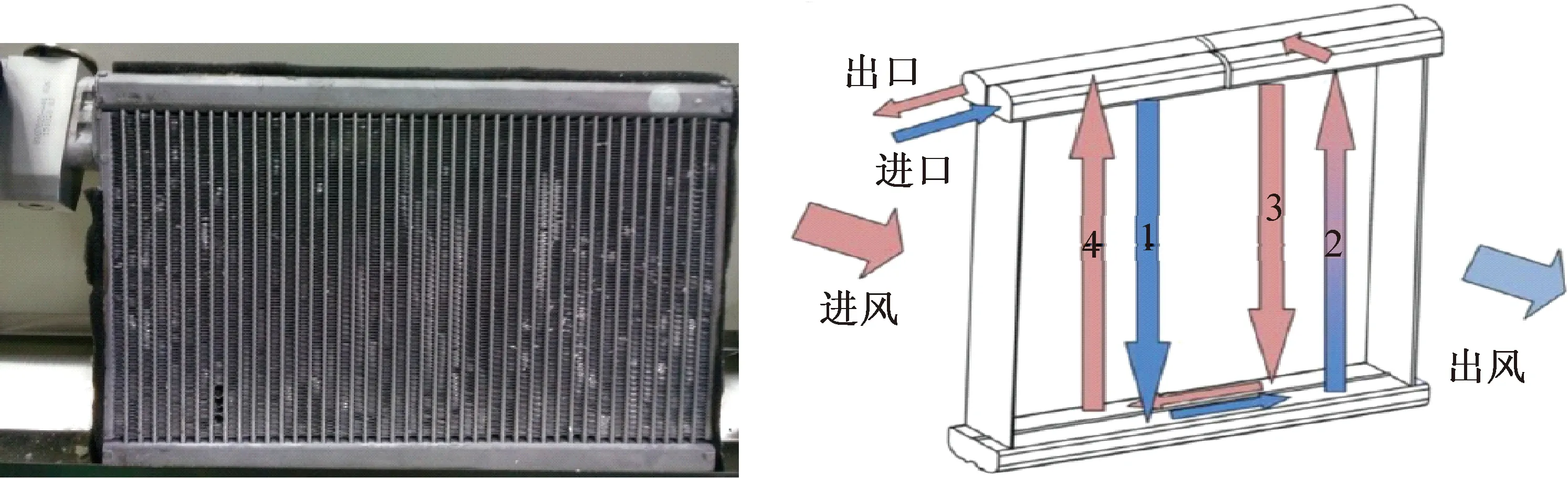

冷凝器为单排两流程微通道平行流冷凝器,外形尺寸为:240 mm(W)×350 mm(H)×20 mm(D),节流阀为车用H型膨胀阀,制冷剂为R134a。蒸发器为车用双排四流程微通道蒸发器,外形尺寸为:270 mm(W)×140 mm(H)×40 mm(D),每排微通道扁管数为42,流程布置为18-24-18-24,如图2 所示。

1.2实验方法

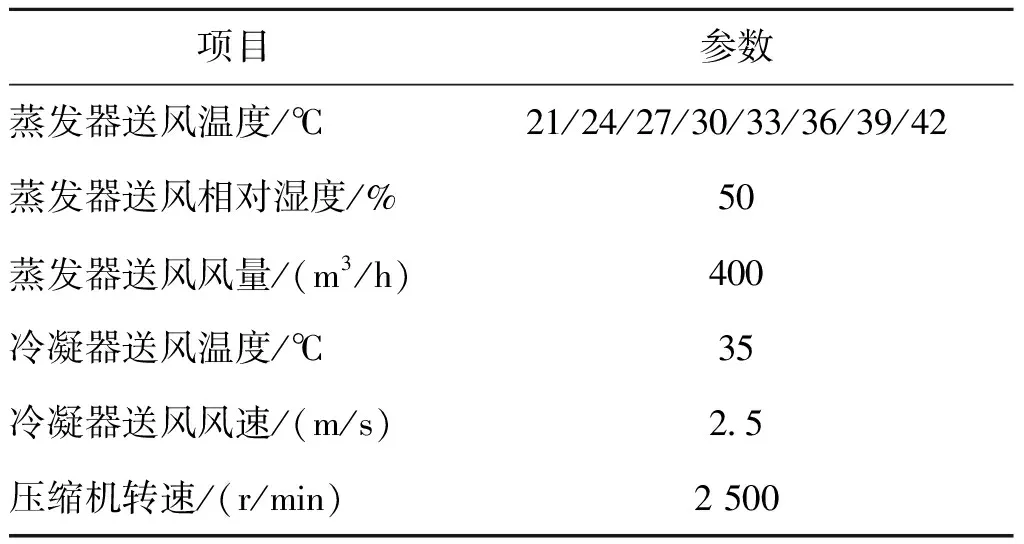

为了方便排除蒸发器表面的冷凝水,将蒸发器的集液管水平放置,制冷剂为上进上出。实验时保持压缩机转速为2 500 r/min且不改变其他条件,只改变蒸发器进风温度,研究蒸发器进风温度对蒸发器表面温度分布的影响。实验工况参考QC/T 657—2000《汽车空调制冷装置试验方法》[12]及GB/T 21361—2008 《汽车用空调器》[13],如表2所示。

图2 微通道蒸发器实物图及示意图Fig.2 Physical and schematic diagram of microchannel evaporator

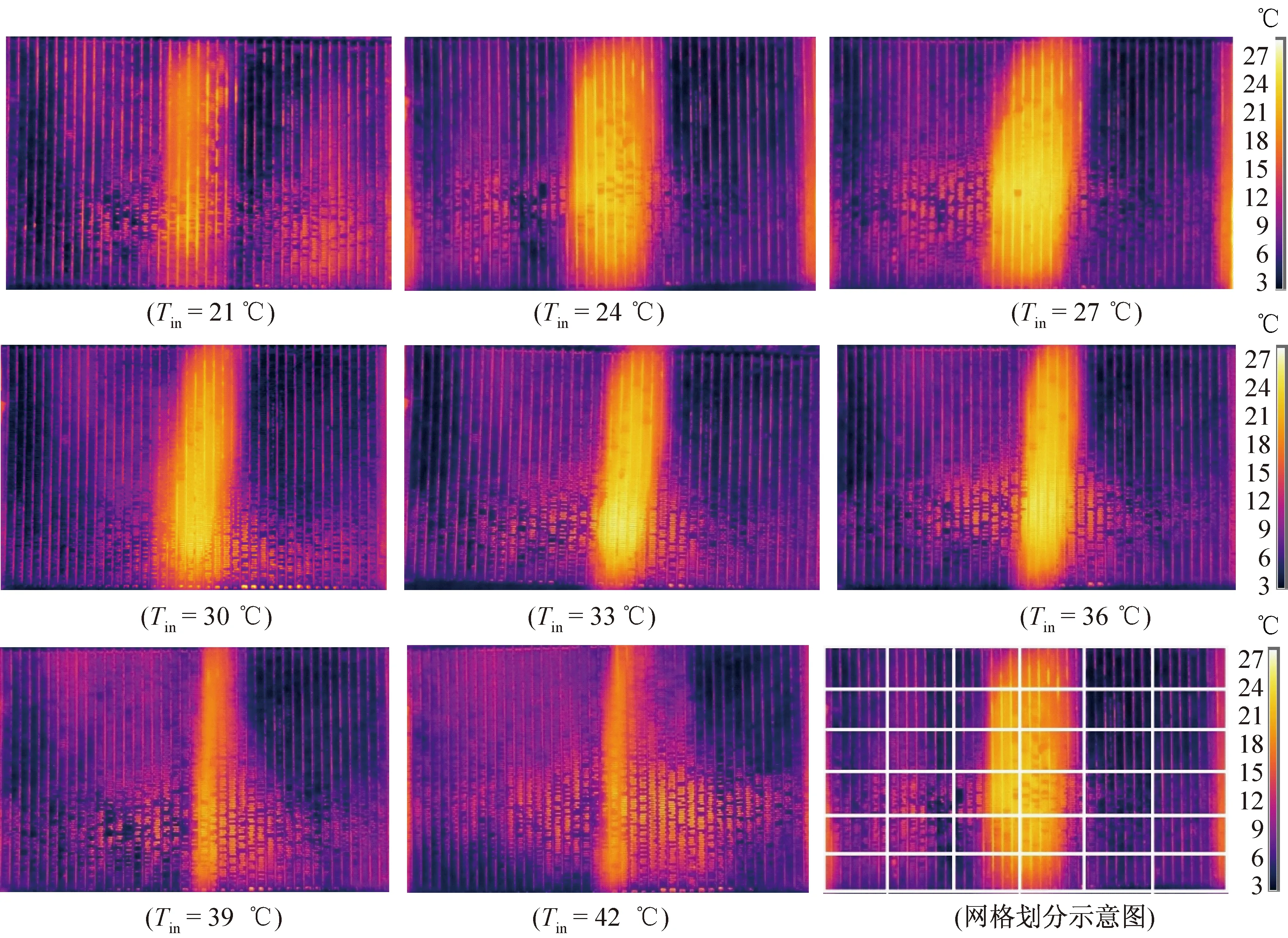

表2 实验工况Tab.2 Test conditions

根据图1,系统制冷剂侧的制冷量可按公式(1)计算:

Qref=mref(h5-h4)

(1)

系统的EER则按公式(2)计算:

(2)

(3)

式中:mref为制冷剂的质量流量,kg/h;h为制冷剂不同状态点的焓值,kJ/kg;S为制冷剂不同状态点的熵值,kJ/(kg·K);T0为环境温度,℃;Tout为蒸发器出风温度,℃;Wcomp为压缩机功率,kW。

定义表示换热器表面温度分布均匀程度的参数σ[7], 计算方法为将蒸发器表面温度分布图进行网格划分,得到每个网格内的平均温度,将得到的所有网格内的平均温度求方差,得到的值即为σ,计算公式为:

(4)

式中:n为网格划分个数;Tn为每个网格内的平均温度,℃;Tavg为T1,T2,…Tn的平均值。σ值越小表示温度分布越均匀。

2 实验结果及分析

2.1蒸发器进风温度对系统性能的影响

蒸发器进风温度为27 ℃时系统实际循环的压-焓图如图3所示。

图3 蒸发器进风温度为27 ℃时系统循环的压-焓图Fig.3 The system p-h diagram at inlet air 27 ℃

该工况条件下,压缩机吸排气压力分别为0.23 MPa与0.87 MPa, 吸排气温度分别为12.5 ℃与66.3 ℃,制冷剂质量流量为56.9 kg/h,蒸发器平均出风温度为14.0 ℃,系统循环各点的参数(焓值、熵值、干度等)从压-焓图中得到,其他工况的压-焓图根据实验数据与图3类似。

蒸发器进风温度对系统的制冷量、压缩机功耗及EER的影响如图4所示。随着蒸发器进风温度的升高,制冷量与压缩机功耗都相应增加。蒸发器进风温度为42 ℃时的制冷量与压缩机功耗比蒸发器进风温度为27 ℃时的分别高43.3%与22.4%。这是由于蒸发器进风温度升高,相应的热负荷增加,蒸发温度和蒸发压力升高,系统产生更多的制冷量与功耗。而系统的EER随着蒸发器的进风温度升高也提高,蒸发器进风温度为42 ℃时的EER较蒸发器进风温度为27 ℃时提高了26.9%,这是因为制冷量的增加率高于压缩机功耗增加率。

图4 制冷量、压缩机功耗及EER随蒸发器进风温度的变化Fig.4 Variations in cooling capacity, compressor work and EER with inlet air temperature

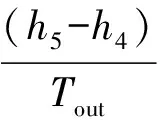

2.2蒸发器进风温度对蒸发器损的影响

图5 蒸发器损及其与制冷量的占比随着蒸发器进风温度的变化Fig.5 The rate of exergy destruction and exergy destruction per unit capacity by evaporator as a function of inlet air temperature

2.3蒸发器进风温度对蒸发器表面温度分布的影响

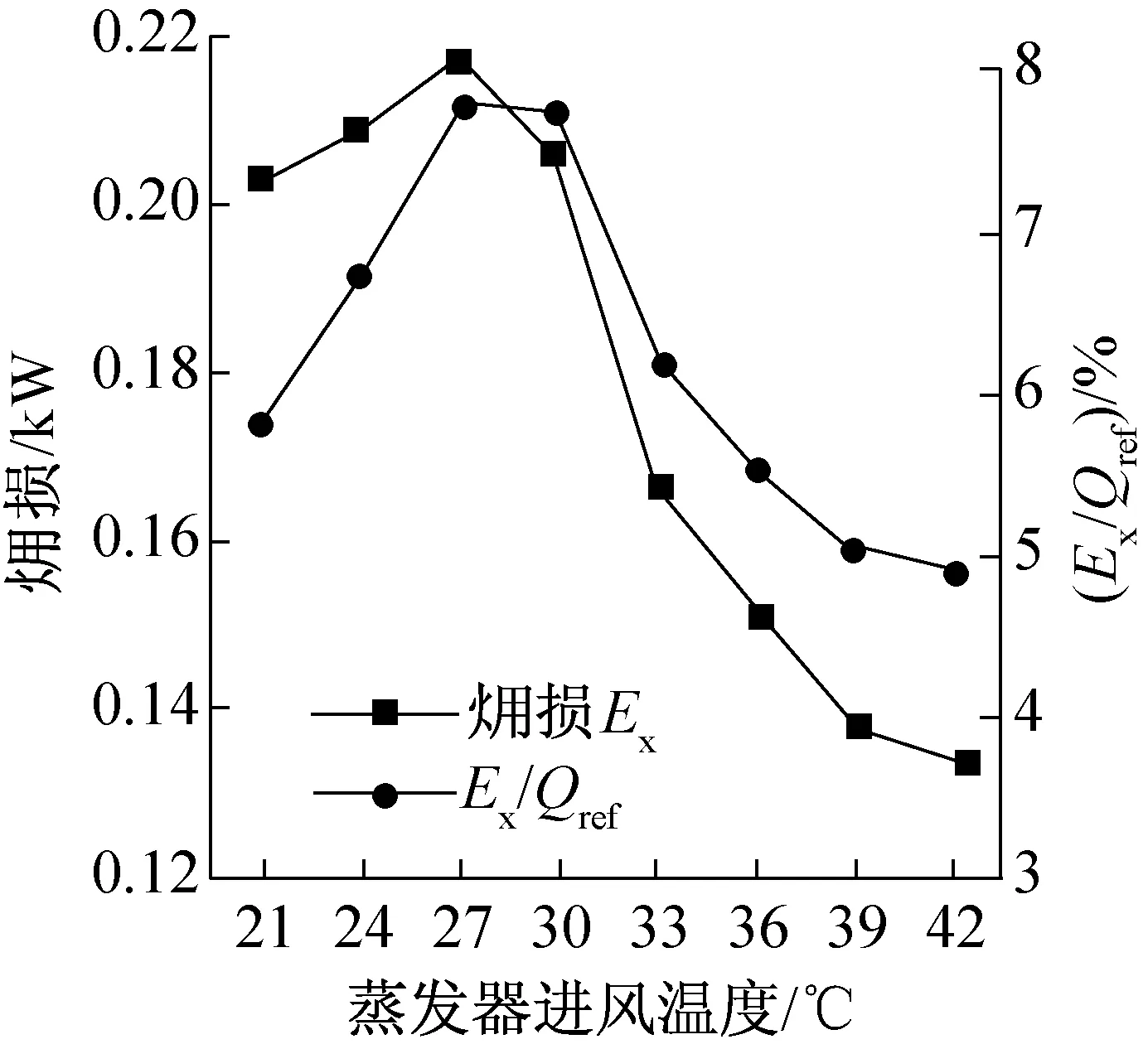

由于双排蒸发器实验中有一排置于风洞中无法直接拍摄,为此只能得到其朝外一排蒸发器的表面温度分布,但是每排的流程布置相同,因此每排蒸发器表面温度分布情况相似,其中一排的表面温度分布仍然可以反映该蒸发器的整体表面温度分布情况。本文将得到蒸发器表面温度分布图像划分为6×6的网格,不同蒸发器送风温度(Tin)下的蒸发器表面温度分布如图6所示。

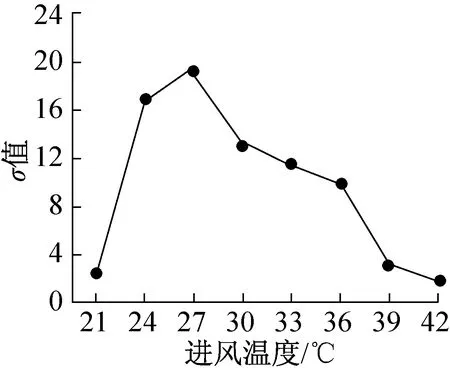

从图中可以看出,蒸发器表面中间区域出现明显的亮条(温度较高区域),说明该区域液态制冷剂较少,存在大量气态制冷剂,该区域几乎没有制冷效果。蒸发器送风温度从21 ℃升到42 ℃,蒸发器表面出现亮条的区域先是扩大然后减小,在进风温度为42 ℃时亮条区域面积最小,各个蒸发器送风温度对应的σ值如图7所示。

在进风温度为21、39、42 ℃时的σ值分别为2.5、3.0、1.8,而其他进风温度对应的σ值都超过了10.0,蒸发器内存在严重的制冷剂分配不均问题,该蒸发器只有在较低进风温度和较高进风温度时的表面温度较均匀。为了解释这些现象,将蒸发器内制冷剂的分布如图8所示。

图6 蒸发器表面温度分布随蒸发器进风温度变化关系Fig.6 Variations in the temperature distribution of the evaporator surface with inlet air temperature

图7 σ值随蒸发器进风温度的变化Fig.7 Variations in the parameter σ with inlet air temperature

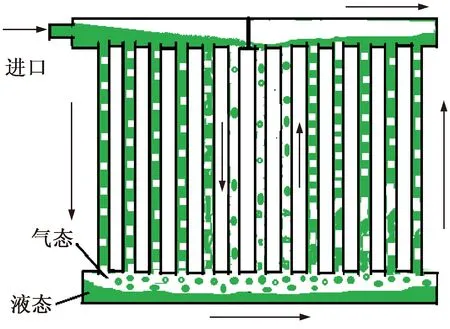

图8 蒸发器内制冷剂分布Fig.8 The refrigerant distribution in evaporator

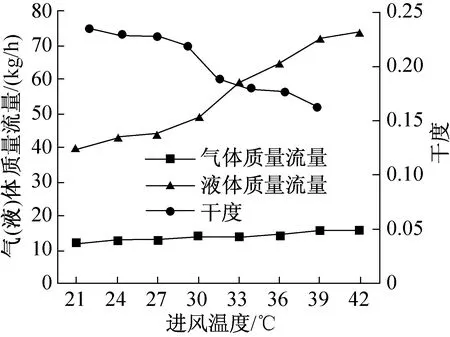

制冷剂经过膨胀阀节流后成为气液两相流体,与液态制冷剂相比,气态制冷剂拥有更小的密度及更快的流动速度,当气液两相制冷剂从上方进入蒸发器的水平集液管,由于重力的原因,液态制冷剂密度大更容易进入靠近进口处的垂直扁管且使得气液态制冷剂进行分层,导致蒸发器表面温度分布不均,第一流程气态制冷剂主要集中在后排扁管中。制冷剂进入下方水平集液管后,制冷剂为分层流,液体在下气体在上,由于惯性力的作用使得液态制冷剂向前冲,由于气态制冷剂密度小更容易上升进入垂直扁管,在第二流程气态制冷剂则主要集中在靠近挡板的前排垂直扁管中,导致蒸发器表面中间区域垂直扁管存在大量气态制冷剂,使得该区域几乎没有液态制冷剂蒸发吸热,因此在红外图像上该区域显示为亮条。蒸发器内制冷剂分配不均主要受两种类型制冷剂压降影响:1)微通道扁管内制冷剂的压降;2)集液管内制冷剂压降。这两种类型的制冷剂压降皆与气液态制冷剂在蒸发器内的摩擦阻力、加速阻力有关,因此影响蒸发器表面温度分布的主要因素有两个,一为进入各微通道扁管内制冷剂的干度,二为制冷剂质量流量。进入微通道内扁管的液态制冷剂占比越大,蒸发器表面温度分布越均匀,制冷剂质量流量越大,制冷剂流速越高,液态制冷剂惯性力越大,气态制冷剂摩擦阻力越大,使得气液态制冷剂更不易分离,也使得蒸发器表面温度分布越均匀。该实验系统蒸发器进口制冷剂的干度及气液体的质量流量随蒸发器进风温度变化如图9所示。

图9 蒸发器进口制冷剂的干度及气液体的质量流量随进风温度变化关系Fig.9 Variations in inlet quality and the mass flow of gas and liquid refrigerant with inlet air temperature

从图中可以看出,随着蒸发器进风温度的升高,蒸发器进口制冷剂干度虽然逐渐减小,气态制冷剂和液态制冷剂流量逐渐增加,但是各微通道扁管内的制冷剂干度变化却不同[15-17]。蒸发器进风温度从21 ℃增加到27 ℃,制冷剂质量流量变化不大,集液管的压降变大使得更多制冷剂液体进入离入口较近的微通道扁管中,蒸发器表面亮条区域变大,σ值变大。而蒸发器进风温度从27 ℃增加到42 ℃,制冷剂质量流量增加较多,制冷剂的流速得到提升,此时虽然集液管压降增加,但是气液态制冷剂更不易分离,各微通道扁管内的制冷剂质量流量分布较均匀,蒸发器表面的亮条区域逐渐减小,σ值相应变小。因此,蒸发器进风温度对蒸发器的表面温度分布存在影响,间接导致蒸发器的出风温度的不均匀,这也解释了蒸发器在不同进风温度时损变化的特性。鉴于该微通道蒸发器存在严重制冷剂分配不均的问题,而蒸发器进风温度较高时损及σ值都较小,那么可以通过调节汽车空调蒸发器的新风与回风的比例,适当提高蒸发器进风温度来改善微通道蒸发器的换热效果。

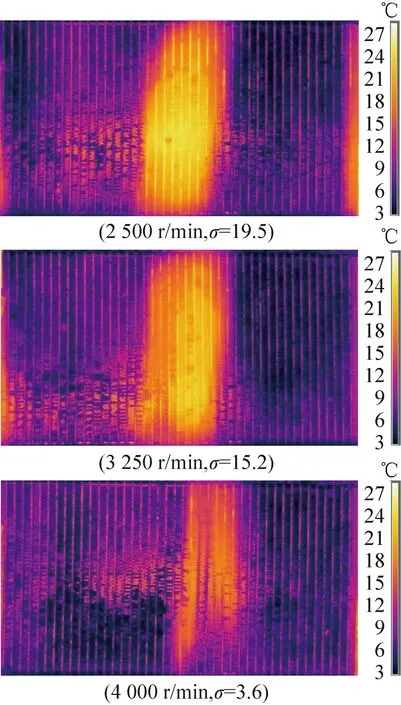

2.4改善蒸发器表面温度分布均匀性的方法

适当增加流经蒸发器的制冷剂质量流量,从而提高制冷剂的流速,气液态制冷剂更不容易分离,制冷剂能够更好的分配到各个微通道扁管,使得微通道扁管内制冷剂分配更加均匀,从而改善微通道蒸发器表面温度分布的均匀性。而本文中,蒸发器进风温度为27 ℃时,蒸发器表面温度分布最不均匀,为此在该工况条件下保持其他条件不变,通过适当提高压缩机转速来提高流经蒸发器的制冷剂质量流量。将压缩机转速由原来的2 500 r/min分别提高到3 250 r/min与4 000 r/min进行了实验,制冷剂质量流量由56.9 kg/h提高到67.6 kg/h与84.5 kg/h,对应的蒸发器表面温度分布如图10所示。

图10 蒸发器表面温度分布随压缩机转速的变化关系Fig.10 Variations in the temperature distribution of the evaporator surface with compressor speed

从图中可以看出,随着压缩机转速的提高,σ值由原来的19.5减小为15.2以及3.6,在压缩机转速为3 250 r/min与4 000 r/min时,σ值分别减小了22.1%与81.5%,蒸发器表面红色亮条区域大幅度减少,整体表面温度分布较为均匀。结果表明,适当提高压缩机的转速能有效改善蒸发器表面温度分布均匀性。

3 结论

本文通过R134a为制冷剂的汽车空调实验测试台研究了双排四流程微通道蒸发器的换热特性。对蒸发器损进行分析并利用红外热像仪拍摄得到蒸发器表面温度分布图像,研究了蒸发器进风温度对微通道蒸发器换热性能的影响,并提出了相应改善蒸发器表面分布均匀性的方法,得到如下结论:

1)与本文类似的双排四流程微通道蒸发器由于气态和液态制冷剂不同的密度及重力的影响,使得制冷剂在微通道扁管内分配不均,蒸发器中间部分区域微通道扁管内缺少液态制冷剂,该区域几乎没有制冷效果,在红外图像中呈现为亮条。

2)压缩机转速保持2 500 r/min不变,随着蒸发器进风温度由21 ℃升高到42 ℃,蒸发器制冷量由2.37 kW增加到4.19 kW,系统EER由 3.82增加到 5.33,而蒸发器的损与表征蒸发器表面温度分布均匀性参数σ值则是先增大后减小,并在蒸发器进风温度为27 ℃与进风温度为42 ℃时达到最大与最小值,分别为0.21 kW与0.16 kW以及19.5与1.8。较高的蒸发器进风温度可以分别减少蒸发器26.07%与87.16%的损和σ值,说明蒸发器进风温度对蒸发器换热性能存在较大影响。

3)适当提高压缩机转速能有效改善蒸发器表面温度分布的均匀性。本文中,蒸发器进风温度为27 ℃时,压缩机转速由2 500 r/min提高到3 250 r/min与4 000 r/min,σ值分别减小了22.1%与81.5%。

本文受上海市重点学科建设项目(S30503)资助。(The project was supported by Shanghai Municipal Key Discipline Project (No. S30503).)

[1] Zou Y, Hrnjak P S. Single-phase and two-phase flow pressure drop in the vertical header of microchannel heat exchanger[J].International Journal of Refrigeration, 2014, 44:12-22.

[2] Tuo H, Hrnjak P. Flash gas bypass in mobile air conditioning system with R134a[J]. International Journal of Refrigeration, 2012, 35(7):1869-1877.

[3] Kulkarni T, Bullard C W, Cho K. Header design tradeoffs in microchannel evaporators[J]. Applied Thermal Engineering, 2004, 24(5/6):759-776.

[4] Brix W, Krn M R, Elmegaard B. Modeling refrigerant distribution in mini-channel evaporators[J]. International Journal of Refrigeration, 2009, 32(7):1736-1743.

[5] Brix W, Krn M R, Elmegaard B. Modelling distribution of evaporating CO2in parallel mini-channels[J].International Journal of Refrigeration, 2010, 33(6):1086-1094.

[6] 鲁红亮,陶红歌,胡云鹏,等. 平行流换热器中热流体分布均匀性的研究进展[J].制冷学报,2010,31(6):39-45. (LU Hongliang, TAO Hongge, HU Yunpeng, et al. State-of-the art of thermo-fluid uniform distribution in microchannel heat exchanger[J]. Journal of Refrigeration, 2010,31(6):39-45.)

[7] 严瑞东,徐博,陈江平,等. 微通道换热器两相分配特性对空调系统性能的影响[J]. 制冷学报,2013,34(3):20-23. (YAN Ruidong, XU Bo, CHEN Jiangping, et al. The impact on air conditioning system of two-phase distribution in microchannel heat exchanger[J]. Journal of Refrigeration, 2013,34(3):20-23.)

[8] 王颖,徐博,陈江平,等. 微通道换热器用于家用柜机空调时整机性能的对比实验研究[J]. 制冷学报,2015,36(1):24-29. (WANG Ying, XU Bo, CHEN Jiangping,et al.Experimental research of microchannel heat exchanger on packaged air conditioning system[J]. Journal of Refrigeration, 2015,36(1):24-29.)

[9] 赵宇,祁照岗,陈江平. 微通道平行流蒸发器流程布置研究与分析[J]. 制冷学报, 2009,30(1):25-29. (ZHAO Yu, QI Zhaogang, CHEN Jiangping. Flow configuration in micro-channel parallel flow evaporator[J]. Journal of Refrigeration, 2009,30(1):25-29.)

[10] Shi J Y, Qu X H, Qi Z G. Investigating performance of microchannel evaporators with different manifold structures[J]. International Journal of Refrigeration, 2011, 34(1):292-302.

[11] Tuo H F, Hrnjak P S. Effect of the header pressure drop induced flow maldistribution on the microchannel evaporator performance[J]. International Journal of Refrigeration, 2013, 36(8):2176-2186.

[12] 国家机械工业局.QC/T 657—2000汽车空调制冷装置试验方法[S]. 北京:中国标准出版社,2000. (State Administration of Machinery Industry. QC/T 657—2000 Automobile air conditioners-testing method[S]. Beijing:Standards Press of China, 2000.)

[13] 中国国家标准化管理委员会.GB/T 21361—2008 汽车用空调器[S].北京:中国标准出版社,2008. (Standardization Administration of the People′s Republic of China. GB/T 21361—2008 Motor vehicle air-conditioning unit[S]. Beijing:Standards Press of China, 2008.)

[14] Hosoz M, Direk M. Performance evaluation of an integrated automotive air conditioning and heat pump system[J]. Energy Conversion and Management, 2006, 47(5):545-559.

[15] 黄翔超. 考虑制冷剂两相分配不均的微通道蒸发器压降模型[J]. 机械工程学报,2016,52(16):156-161. (HUANG Xiangchao. Microchannel evaporator pressure drop model with considering refrigerant maldistribution[J]. Journal of Mechanical Engineering, 2016, 52(16):156-161.)

[16] Ren T, Ding G L, Wang T T. A general three-dimensional simulation approach for micro-channel heat exchanger based on graph theory[J]. Applied Thermal Engineering, 2013, 59(1/2):660-674.

[17] Jin J F, Chen J P, Chen Z J. Development and validation of a microchannel evaporator model for a CO2air-conditioning system[J].Applied Thermal Engineering, 2011, 32(2):137-146.

Aboutthecorrespondingauthor

Su Lin, male, professor, Ph.D. adviser, School of Energy and Power Engineering, University of Shanghai for Science and Technology, +86 13656552001,E-mail:linsu@usst.edu.cn. Research fields:automotive thermal management, vehicle air-conditioning and heat pump technologies, and vehicle heat exchangers.

ExperimentalResearchonHeatTransferCharacteristicsofMicrochannelEvaporatorunderVariableConditions

Zhou Guoliang Su Lin Wu Longbing Huang Junfeng

(School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai, 200093, China)

In automotive air conditioning applications, parallel flow microchannel evaporators have become increasingly attractive owing to their compactness and high thermal performance per unit weight. However, a misdistribution of the refrigerant among the parallel microchannel tubes deteriorates the heat transfer performance of a microchannel evaporator and limites extensive promotion. Therefore, it is important to study the heat transfer characteristics of microchannel evaporator and how to improve the uniformity of refrigerant distribution. In this paper, an automotive air-conditioning test bench with R134a as refrigerant was set up. First, the heat transfer and exergy loss of the double-row and four-pass microchannel evaporator were analyzed. Then the surface of the evaporator is photographed by infrared camera Distribution image. As the evaporator inlet temperature increased from 21 ℃ to 42 ℃, the cooling capacity increased from 2.37 kW to 4.19 kW, while the evaporator exergy loss increased first and then decreased. And the exergy loss of the evaporator first increases and reaches a peak of 0.21 kW as the inlet air reaches 27 ℃, then decreases to a minimum value of 0.16 kW as the inlet air reaches 42 ℃. Theσvalue which represents the surface temperature distribution uniformity of the evaporator increases from 2.5 to 19.5 as the inlet air increases from 21 ℃ to 27 ℃. When the inlet air is 42 ℃, the value ofσdecreases to 1.8. The surface temperature of the evaporator is the most uneven when the inlet air temperature is 27 ℃, and is most uniform when the inlet air temperature is 42 ℃. Therefore, the performance of the evaporator can be improved effectively at a relatively high air inlet temperature, and the rate of exergy loss and the value ofσdecrease by 26.1% and 91.0%, respectively. Moreover, properly increase the compressor speed can effectively improve the surface temperature distribution uniformity of the evaporator.

automotive air-conditioning; microchannel evaporator; temperature field; heat transfer characteristics

0253- 4339(2017) 04- 0087- 07

10.3969/j.issn.0253- 4339.2017.04.087

2016年10月18日

TB657.5;TB61+1

: A

苏林,男,教授,博士生导师,上海理工大学能源与动力工程学院,13656552001,E-mail:linsu@usst.edu.cn。研究方向:汽车热管理,车用空调与热泵技术, 车用热交换器。