热泵驱动废液浓缩装置性能

2017-08-16,2,2

,2,2

(1 上海理工大学能源与动力工程学院 上海 200093;2 上海市动力工程多相流动与传热重点实验室 上海 200093;3 中国船舶重工集团公司第七○四研究所 上海 200031)

热泵驱动废液浓缩装置性能

汪 行1柳建华1,2赵永杰3张 良1,2

(1上海理工大学能源与动力工程学院上海200093;2上海市动力工程多相流动与传热重点实验室上海200093;3中国船舶重工集团公司第七○四研究所上海200031)

本文针对工业废水排放,设计并研发了一套废水浓缩处理装置,以低温蒸发技术为依据,以热泵作为装置的主要驱动能源,空气作为循环介质,对含水率为95%的铜管清洗液进行浓缩处理。介绍了装置的主要原理部件,建立了填料室的传质传热模型,通过Matlab编程确定填料尺寸为300 mm×400 mm×500 mm,搭建了实验台进行实验测试与能效分析。结果表明:装置能够稳定运行,凝结水量达到15 L/h,此时热泵功率为5.46 kW,装置能效比达到4.54,装置内循环空气温度变化为31~43 ℃,相对湿度达到94.6%,装置持续运行一段时间后达到最大浓缩程度,体积为原溶液的3/4左右,且出水程度较好,减少了工业废水处理的成本。

低温蒸发;热泵;浓缩;性能研究

针对不同类别的工业固废,处理方法的不同导致工业固废处理成本增加。对于一些中、小型企业,经废水处理厂处理的成本较高,占生产成本的比重较大。所以采用合适的方法,有效减少废水处理量及降低废水处理的成本,使企业在接受环保意识的同时免受资金困扰,具有重要的研究价值和社会意义。针对废水处理问题,本文以低温蒸发和冷却除湿为理论依据设计了一套以热泵作为驱动热源的废液浓缩处理装置。

低温蒸发的理论在液体除湿空调中得到了广泛的应用,自1955年G.O.G. Lof[1]首先提出液体除湿空调的思想并进行实验研究至今,国内外很多学者进行了大量的理论与实验研究工作,为液体除湿空调技术的推广提供了较为成熟的平台。H. M. Factor等[2-8]分别对不同类型的除湿剂做了一定的研究和比较,确定了低温蒸发技术的可行性,简弃非等[9]对波纹填料间传热特性进行了数值模拟和实验研究,给出了填料室内气液流量变化的规律,安守超等[10]对液体除湿空调系统液体夹带和压降问题进行了理论和实验研究;高文忠等[11-14]分别对逆流和叉流形式液体除湿空调装置的再生性能进行实验研究,并对理论和实验研究差异性进行分析,进一步为填料塔式除湿器各方面性能奠定了良好的理论和实验基础,从而为本文中的废液浓缩主要装置——填料塔,搭建了很好的理论和实验依据。

在能源选择方面,唐前进等[15]对采用90 ℃热水作为新型液体除湿空调机组的驱动热源,并进行了实验分析,L. Zhang等[16]研究了采用“冷、热、电”三联供废热作为驱动热源的液体除湿空调,但前者能耗较大,经济性差,后者能源波动不稳定,不利于装置稳定,故本次设计选用热泵作为驱动能源,减少能耗的同时也简化了装置本身,有利于市场化推广。

1 热泵驱动废液浓缩实验台设计

1.1系统介绍

图1所示为以热泵作为驱动热源的废液浓缩处理装置系统简图,表1为实验台具体设计参数。其中空气流量是根据设计中所要求的除水量和空气进出口参数计算得到,溶液流量则是先通过装置的热平衡计算出传热量,再根据所设计的溶液进出口状态从而计算得到。考虑到废液处理过程中与空气接触,存在一定的污染,故该装置空气回路设置为全封闭回路,最大程度上减少污染环境的可能性。该装置由空气循环处理流程、工业危废浓缩处理流程和热泵循环流程三部分组成,热泵是作为装置能源的供给和使空气能循环利用的设备,空气在低温蒸发段5中,水蒸气分压小于被加热后固废液体的表面水蒸气分压,在传质动力驱使下,固废液体中的水分向装置内循环空气迁移,达到液体固废低温蒸发效果。饱含水蒸气的循环空气与蒸发器表面接触,循环空气得到冷却,当降至空气的露点温度以下时,空气将所含的水分析出,达到气体回收效果。冷却回收的程度由冷却温度控制。析出水分后处于低温的空气,重新通过填料塔进行循环利用。

1.2填料室设计

本次设计的理论依据是低温蒸发和冷却除湿,其中低温蒸发是该系统设计的核心部分,即实现空气与废液进行热质交换的场所——填料室。

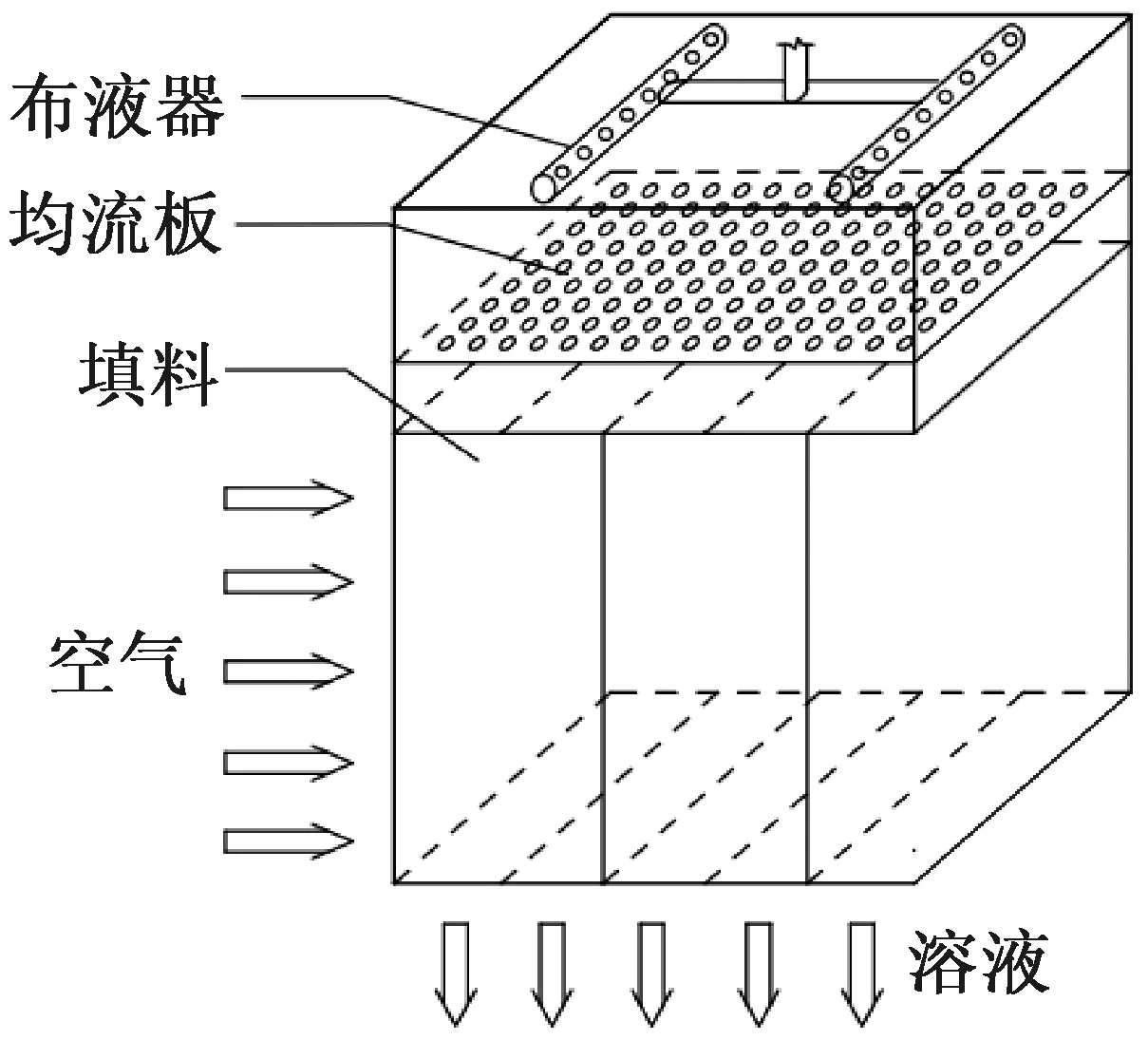

依据降膜理论,降膜热质交换性能中逆流最好,叉流次之,顺流最差,故以降膜热质交换为核心的填料室,热质交换器也呈现类似关系,对逆流填料塔的研究一直是该领域的研究重点,但考虑到本装置的实际应用效益,逆流装置不能合理有效利用空间,故选用叉流装置。叉流装置使风道的布置更容易、占用空间小,多个装置较易结合起来,形成多级除湿/再生系统,可进一步提高热质交换能力。图2所示为该装置中填料室的结构。

1废液进液泵;2废液存储箱;3废液排液泵;4废液循环泵;5空气/废液浓缩处理器;6废液/制冷剂换热器(冷凝器);7压缩机;8散热器;9热力膨胀阀;10空气/制冷剂换热器(蒸发器);11风机。图1 系统装置简图Fig.1 System schematic

表1 系统设计参数Tab.1 Design parameters of the system

图2 填料室结构Fig.2 The structure of packed tower

1.2热泵系统及循环风机

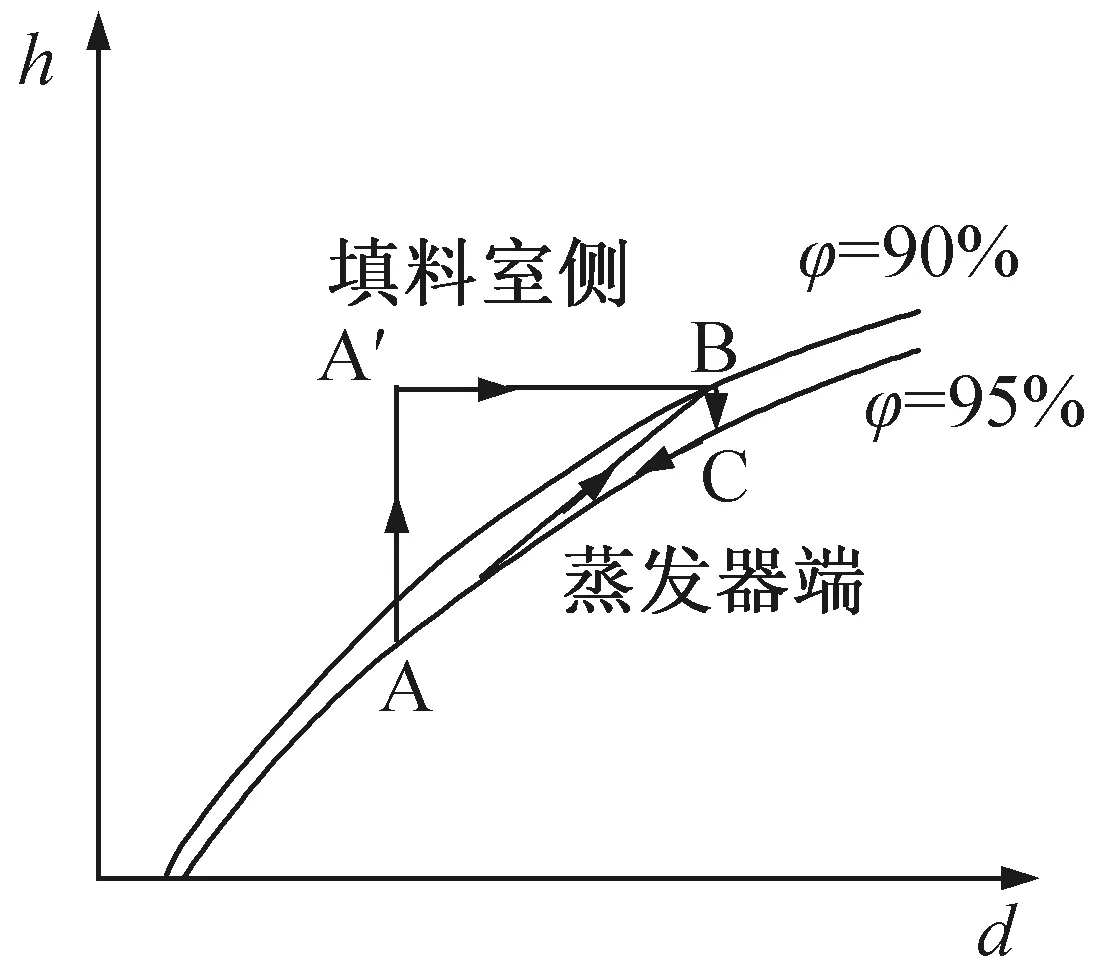

热泵系统是整个系统驱动的主要能源,风机是实现装置内空气循环流动的必要设备。空气循环处于一个封闭系统内,热泵系统通过冷凝器端提供的热量去加热待浓缩的废液,使其达到低温蒸发所需要的温度后进入填料室与空气进行热质传输,废液与空气间的温差是传热的驱动势,水蒸气分压差是传质的驱动势,待空气吸收废液中的热量和水分后在风机压差的驱动下流经热泵蒸发器端,经冷凝降温,析出凝结水后重复进入填料室,如此循环。对装置整体能量进行热平衡计算可知,整个装置同时利用了热泵蒸发端和冷凝端两部分热量,但为使能量平衡,系统稳定运行,需利用散热器排出多余热量即压缩机及风机提供的热量。图3所示为循环空气处理流程,填料室中进行的是A-B过程,蒸发器端过程为降温除湿B-C-A。

图3 循环空气处理流程Fig.3 Processing flow of circulating air

2 热质交换原理

从热力学角度来分析,填料表面进行的热质交换是气液间同时发生流动、传热、传质的过程,遵循能量守恒及质量守恒定律。

2.1模型的建立

图4所示为叉流填料室中微元体气液间热质传递过程简图。在dV微元体中,溶液与空气进行叉流热质交换,遵循能量和质量守恒关系式。为便于填料室数值模型建立和求解,需对填料室做如下假定:1)填料室是绝热的;2)传热传质阻力主要取决于气相,忽略液相阻力;3)填料室内填充物填充均匀,溶液喷淋均匀。

图4 微元体气液间热质传递过程Fig.4 Heat and mass transfer process between gas and liquid of the element

能量守恒:

madha=d(mshs)=msdhs+hsdms

(1)

水分质量守恒:

dms=madwa

(2)

溶质质量守恒:

dmso=d(msX)=0

(3)

湿空气侧热量守恒:

madha=hcae(ts-ta)dV+γtsmadωa

(4)

湿空气侧质量输运方程为:

madwa=hdaedV(wai,ts-wa)

(5)

路易斯数和热质交换单元数为:

(6)

(7)

相应的边界条件如下:

溶液进口参数x=0时,ts=ts,i,X=Xi。

空气进口参数z=0时,ta=ta,i,wa=wa,i,ha=ha,i。

联立以上方程与气液物性的关系式以及边界条件进行求解,可以得到空气以及流出微元体的溶液的状态参数。

图5 填料室的模拟结果Fig.5 Simulation results of packing chamber

2.2结果与分析

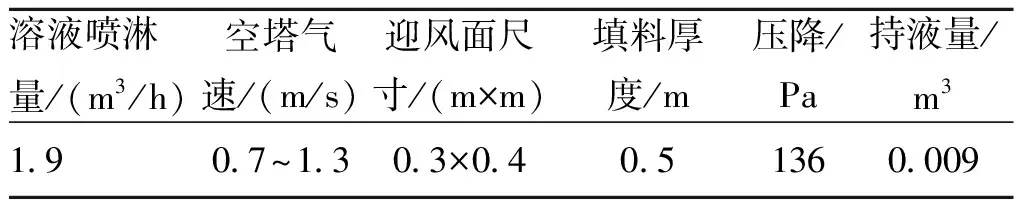

对式(1)~(7)组成方程组进行迭代计算,以表1中设定的参数为基准,填料选用BX500不锈钢丝网波纹填料,具有防腐、压损小、比表面积大、持液量低、易形成稳定液膜等优点。对填料室的尺寸进行多次调节,观察结果是否能满足表1中所需要的值,从而确定填料室的最终尺寸。迭代计算的结果如图5所示。图5所示的模拟云图中,横坐标为填料室的厚度,纵坐标为填料室的高度,从最终的计算云图可以看出,此时填料厚度为500 mm,高度为400 mm时,空气温度、含湿量,溶液温度、浓度是处于稳定平衡状态,能满足设计需求。填料室的尺寸见表2,理论上填料室迎风面尺寸300 mm×400 mm,厚度方向500 mm能满足设计要求。在实际装置运行时因难以精准的达到表1所设计的准确参数,存在一定的工程误差,故可以此模拟结果作为参照,适当放大填料室的厚度,使热值传输充分从而满足工程误差用于实际推广。

表2 填料塔最终设计尺寸Tab.2 Final design dimensions of packed tower

3 装置运行性能分析

现有的待浓缩废液为铜管清洗废液,主要成分为:脂肪酸甲酯乙氧基化物,脂肪酸甲酯,丙二醇等。沸点均高于水的沸点,故采用低温蒸发浓缩其中水分的方法可行。以设计参数为参照对系统的各个部件进行设备选型,依据装置所需的制冷量,热泵压缩机选用比泽尔7匹的压缩机,满足设计要求,为便于装置进行实验研究与测试,溶液泵与风机型号均在原有的型号大小上进行放大,电机均使用变频电机,易于对风量和溶液流量进行调节,并最终完成实验台的搭建,该热泵驱动的废液浓缩处理装置如图6所示。对装置运行性能分析,主要考虑以下三个方面的影响:1)装置能效;2)空气状态变化;3)装置浓缩效率。

图6 热泵驱动的废液浓缩处理装置Fig.6 Waste liquid concentrating device driving by heat pump

3.1装置的能效

考虑到本装置中热泵冷凝器端加热溶液,蒸发段吸收空气中的热量,即同时利用了蒸发热与冷凝热,从整个热泵系统来看,需要排出冷凝器端多出的热量,而所需排出的热量即为压缩机的功率,故定义该系统的热力能效比EER为:

(8)

式中:Q0为热泵的制冷量,kW;P风为风机输入功率,kW;P泵为溶液泵输入功率,kW;P压为压缩机输入功率,kW。

装置的制冷系数COP为:

(9)

图7所示为冷凝温度为60 ℃时装置的热力能效比随着蒸发温度变化的曲线,随着蒸发温度的升高,能效比不断增大,考虑到制冷剂与空气换热时的传热温差不宜过小,对装置进行调试,蒸发温度控制在10 ℃时,装置能稳定运行,故取EER为4.54能满足装置运行要求。此时压缩机的功率为5.46 kW,风机功率为0.75 kW,溶液泵功率为0.25 kW。

图7 装置热力能效比EERFig.7 Energy efficiency ratio(EER) of the equipment

3.2空气状态变化

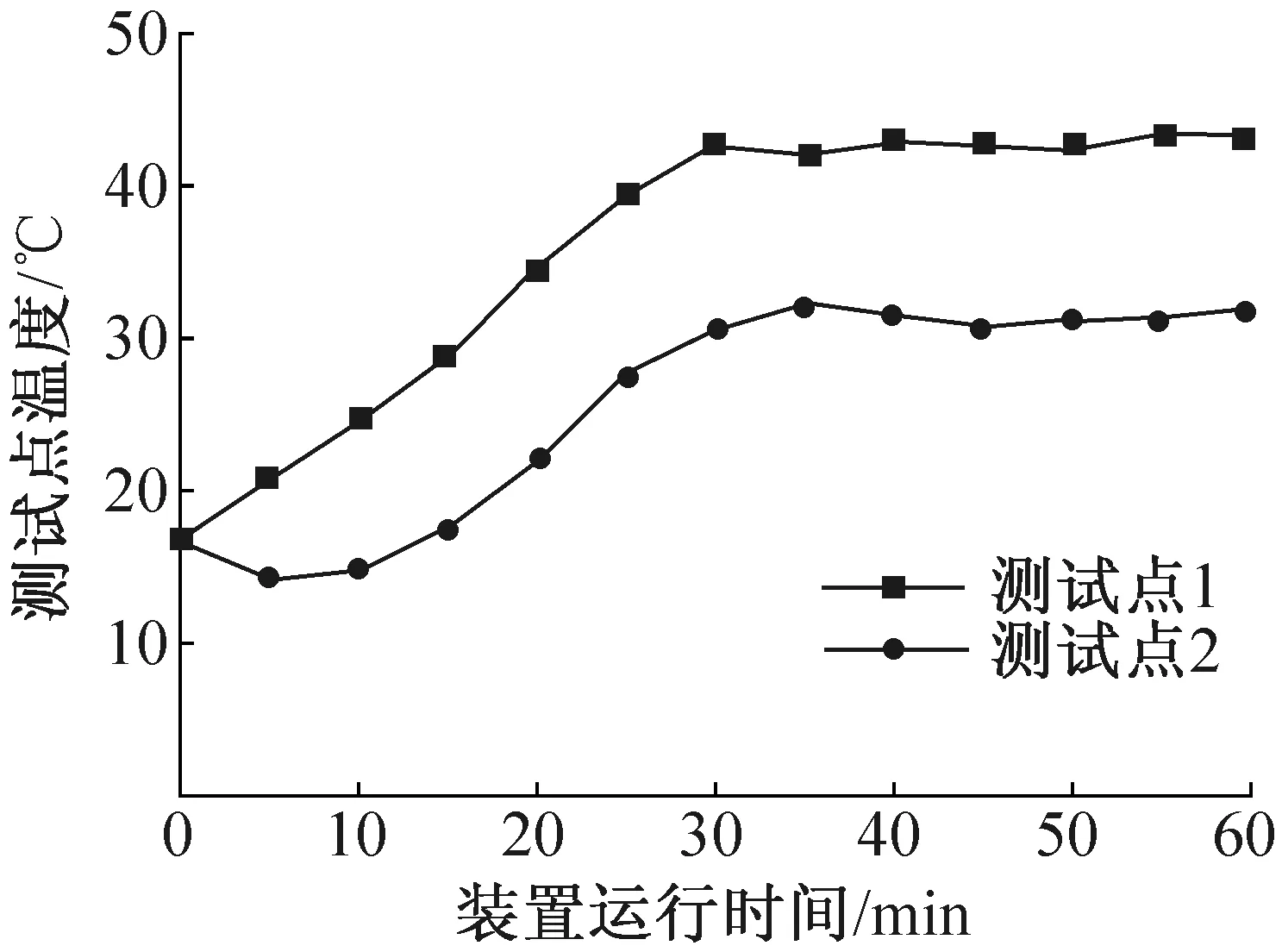

装置运行过程中,需对装置内空气进行测试,测点主要分布在两个位置,填料室出口到蒸发器入口部分为测点1,蒸发器出口到填料室的入口部分为测点2,对空气状态进行测试主要考察空气温度变化和湿度变化,故在测点1和测点2位置分别布置温湿度传感器,对装置运行时的空气状态参数进行读取。图8和图9所示分别为装置从启动到正常运行的过程中测点1和测点2的温度和相对湿度变化曲线。分析图8,装置开启后30 min左右,测试点1和2的温度逐渐升高直至趋于稳定,此时测试点1的温度约为43 ℃,测试点2温度约为31 ℃,可知此时装置达到稳定运行。分析图9,两个测试点相对湿度几乎同步增加,最终趋于稳定,这是由于在装置运行中,空气与溶液在填料室充分接触,空气出填料室时,基本已达到饱和状态。由焓湿图可知,此时的饱和空气与蒸发器翅片接触时,随着空气温度降低,将会有冷凝水从空气中析出,而水蒸气的潜热值远大于空气比热,故此时蒸发端吸取的热量基本来源于水蒸气冷凝的液化潜热值,而显热值所占的比例较小。因此当装置稳定运行时,填料室水蒸气分压力所产生的传热传质驱动势效果减弱,此时占主导作用的为溶液与空气间的温差,故在装置运行过程中必须保证溶液的温度高于空气的温度才能使装置稳定运行。由图9可知,装置稳定运行时,空气相对湿度达到94.6%左右。

图8 测试点温度变化Fig.8 Temperature change of test point

图9 测试点相对湿度变化Fig.9 Relative humidity change of test point

3.3装置的浓缩效率

对含水量95%的铜管清洗废液进行实验,对其浓缩过程每小时的浓缩量和最终能浓缩的程度进行实验测试。

图10所示为装置在运行的过程中,凝结水体积逐时测量结果,由图可知,装置稳定运行5 h内,凝结水量达到15 L/h,随着装置继续运行,凝结水量开始出现降低的趋势,装置继续运行时会出现热泵端低压报警现象,经分析和测试可知,随着浓缩进行一定时间后,喷淋溶液浓度加大,废液表面水蒸气分压力减小,废液表面等效含湿量降低,传质驱动力降低,进入空气中的水分逐渐减少,直至最终溶液达到浓缩极点。随着进入空气中的水分减少,难以带走蒸发端的冷量,导致蒸发温度低于0 ℃以下,发生低温报警现象,对此时溶液箱内的溶液进行测量,溶液体积为原溶液量的1/4,经计算,含水量由95%降到了80%。图11所示为铜管清洗废液原液与经蒸发冷却后从空气中析出的水的参照图,以及与纯水的比较,可以更好的说明,该装置具有较好的浓缩效果,排出的凝结水对环境基本无污染。

图10 凝结水体积逐时测量结果Fig.10 Hourly measurement results of condensation water′s volume

图11 原液、凝结水与纯水的对比Fig.11 The comparison of the original solution, condensed water and pure water

4 结论

本文采用低温表面蒸发技术,利用高沸点废水表面水蒸气分压力与空气中水蒸气分压力的不同,实现高沸点工业废水的浓缩处理。以热泵作为驱动能源,有效减少能耗的同时亦能满足低温表面蒸发汽化所要求达到的处理温度,对废水进行加热从而利于浓缩。以空气作为浓缩循环介质,并对空气处理过程进行封闭式设计,避免废气排出污染环境。利用热泵冷量,对循环空气进行冷凝除湿,便于空气再循环,同时亦可对凝结水进行回收利用。

经实验热泵驱动浓缩处理装置具有很强的实用性。对于生产加工有色金属的企业,每年都会产生成百上千吨的液体废液,经过本装置的预处理,不但可以降低处理清洗液的成本,而且可以回收液体固废中70%的水,同时能耗较小,每浓缩出15 L的水,只需消耗不到6 kW的能耗,但受现有条件的影响,只对铜管清洗废液做了如下测试,对其他种类的废液是否也有较好的浓缩效果则关系到各废液本身物性参数。

本文受上海市科委建设项目(13DZ2260900)资助。(The project was supported by Shanghai Municipal Science and Technology Commission Construction Projects(No.13DZ2260900).)

符号说明

m——质量流量,kg/s

w——含湿量,kg/kg干空气

ae——有效润湿面积,m2/m3

z——填料高度,m

hd——传质系数,kg/(m2·s)

cp——比热容,kJ/(kg·℃)

Le——路易斯数

h——比焓,kJ/kg

hc——传热系数,kW/(m2·℃)

s——填料塔截面积,m2

t——温度,℃

c——溶液浓度,kg/kg

g——汽化潜热,kJ/kg

NTU——传质单元数

下标

a ——空气 s ——溶液

i ——进口 o ——出口

v ——水蒸气

[1] Lof G O G. Cooling with solar energy[C]//Proceedings of Congress on Solar Energy,Tucson,Arison,1955:171-189.

[2] Factor H M, Grossman G. A packed bed dehumidifier/regenerator for solar air conditioning with liquid desiccants[J]. Solar Energy, 1980, 24(6):541-550.

[3] Oberg V, Goswami D Y. Experimental study of the heat and mass transfer in a packed bed liquid desiccant air dehumidifie[J].Solar Energy Engineering, 1998,120(4):289-297.

[4] Martin V, Goswami D Y. Heat and mass transfer in packed bed liquid desiccant regenerators-an experimental investigation[J].Journal of Solar Energy Engineering, 1999, 121(3):162-170.

[5] 赵云. 太阳能液体除湿空调系统的研究[D]. 南京:东南大学, 2002. (ZHAO Yun. Study on solar liquid desiccant air conditioning system[D].Nanjing:Southeast University,2002.)

[6] 刘晓华, 江亿, 曲凯阳,等. 叉流除湿器中溶液与空气热质交换模型[J]. 暖通空调, 2005, 35(1):115-119. (LIU Xiaohua, JIANG Yi, QU Kaiyang, et al. Heat and mass transfer model between air and liquid desiccant in cross-flow dehumidifiers[J].Journal of HV & AC,2005, 35(1):115-119.)

[7] 陈晓阳, 刘晓华, 李震,等. 溶液除湿/再生设备热质交换过程解析解法及其应用[J]. 太阳能学报, 2004, 25(4):509-514.(CHEN Xiaoyang, LIU Xiaohua, LI Zhen, et al. Analytic solution of heat and mass transfer in dehumidifier/regenerator of liquid desiccant equipment[J]. Acta Energiae Solaris Sinica, 2004, 25(4):509-514.)

[8] 刘晓华, 张岩, 张伟荣,等. 溶液除湿过程热质交换规律分析[J]. 暖通空调, 2005, 35(1):110-114.(LIU Xiaohua, ZHANG Yan, ZHANG Weirong, et al. Heat and mass transfer performance analysis on liquid desiccant dehumidification process[J]. Journal of HV & AC, 2005, 35(1):110-114.)

[9] 简弃非, 戴晨影, 任勤,等. 波纹填料在蒸发式冷凝器中的流场与传热特征分析[J]. 制冷学报, 2014, 35(3):90-95.(JIAN Qifei, DAI Chenying, REN Qin, et al. Analysis on flow field and heat transfer of corrugated filler used in evaporative condenser[J]. Journal of Refrigeration, 2014, 35(3):90-95.)

[10] 安守超,王谨,柳建华,等. 液体除湿填料塔液体夹带和压降问题研究[J]. 暖通空调, 2007, 37(4):109-112. (AN Shouchao, WANG Jin, LIU Jianhua, et al. Research on carried solution and pressure fall in liquid desiccant packed towers[J]. Journal of HV & AC, 2007, 37(4):109-112.)

[11] 高文忠, 柳建华, 邬志敏,等. 液体除湿空调再生传质特性的实验研究[J]. 制冷学报, 2008, 29(6):41-45.(GAO Wenzhong, LIU Jianhua, WU Zhimin, et al. Experimental study on mass transfer performance of liquid desiccant regeneration in air-conditioning system[J]. Journal of Refrigeration, 2008, 29(6):41-45.)

[12] 高文忠, 柳建华, 邬志敏,等. 液体除湿再生性能的理论与实验差异性分析[J]. 暖通空调, 2009, 39(7):85-89.(GAO Wenzhong, LIU Jianhua, WU Zhimin, et al. Difference analysis of theoretical and experimental results of the liquid desiccant regenerative performance[J]. Journal of HV & AC, 2009, 39(7):85-89.)

[13] 张海江, 柳建华, 张良,等. 叉流除湿器传质性能实验研究[J]. 制冷学报, 2010, 31(6):21-27.(ZHANG Haijiang, LIU Jianhua, ZHANG Liang, et al. Experiment on mass transfer performance of a cross-flow dehumidifier[J]. Journal of Refrigeration, 2010, 31(6):21-27.)

[14] 张海江, 柳建华, 张良,等. 叉流再生器性能试验研究[J]. 制冷与空调(北京), 2011, 11(1):51-55.(ZHANG Haijiang, LIU Jianhua, ZHANG Liang, et al. Experimental study on performance of cross-flow regenerator[J]. Refrigeration and Air-conditioning, 2011, 11(1):51-55.)

[15] 唐前进, 柳建华, 宫晓彬,等. 一种新型液体除湿空调的应用[J]. 暖通空调, 2008, 38(10):78-81. (TANG Qianjin,LIU Jianhua,GONG Xiaobin,et al. Application of a novel liquid desiccant air conditioning system[J]. Journal of HV & AC, 2008, 38(10):78-81.)

[16] Zhang L, Liu J H, Zhang H J, et al. Application research on waste heat driven liquid desiccant air-conditioning system[C]// Asia-Pacific Power and Energy Engineering Conference.Wuhan,2011:1-4.

Aboutthecorrespondingauthor

Liu Jianhua, male, professor, University of Shanghai for Science and Technology, +86 13817757889, E-mail:lwnlwn_liu@163.com. Research fields:optimization in refrigeration system, application in refrigeration test equipment.

PerformanceofWasteLiquidConcentratingDeviceDrivenbyHeatPump

Wang Xing1Liu Jianhua1,2Zhao Yongjie3Zhang Liang1,2

(1. School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai, 200093, China; 2. Shanghai Key Laboratory of Multiphase Flow and Heat Transfer of Power Engineering, Shanghai, 200093, China; 3. No. 704 Research Institute, CSIC, Shanghai, 200031, China)

The discharge of industrial wastewater has been a difficult problem for various enterprises. Aiming to solve this problem, we designed and developed a set of concentrated wastewater treatment devices. These devices are based on low-temperature evaporation technology, in which a heat pump is used as the driving energy source, and air is the circulation medium. We carried out a concentration experiment of a copper-tube waste washing liquid with water content of 95% using this device. The main components of the device are presented in this paper, a heat and mass transfer model of the packing chamber was established using Matlab, and the packing size was determined to be 300 mm×400 mm×500 mm with the model, and an experimental bench was set up. An experimental test and energy efficiency analysis were carried out with the experimental bench. The following conclusions were drawn:the device can run stably; the condensation of water reaches up to 15 L/h; when the pump power is 5.46 kW, the energy efficiency ratio of the device reaches up to 4.54; the air circulating in the device is changed from 31 ℃ to 43 ℃, and the relative humidity is 94.6%. After operating for a certain period of time to reach the maximum concentration, the volume reached about 3/4 of the original, and the water was clear, which will greatly reduce the cost of industrial wastewater treatment.

low temperature evaporation; heat pump; concentrate; performance study

0253- 4339(2017) 04- 0067- 07

10.3969/j.issn.0253- 4339.2017.04.067

2016年9月20日

TB61+1; TQ051.5

: A

柳建华,男,教授,上海理工大学,13817757889, E-mail:lwnlwn_liu@163.com。研究方向:制冷系统的优化匹配,制冷测试设备的应用。