常压塔顶换热器出口管道冲蚀特性的数值模拟

2017-08-16偶国富AIbarakaniAhmed叶浩杰金浩哲

偶国富,AI-barakani A. Ahmed,许 健,叶浩杰,金浩哲

(浙江理工大学流动腐蚀研究所,杭州 310018)

常压塔顶换热器出口管道冲蚀特性的数值模拟

偶国富,AI-barakani A. Ahmed,许 健,叶浩杰,金浩哲

(浙江理工大学流动腐蚀研究所,杭州 310018)

针对石化工业常压塔顶(常顶)系统中换热器出口管道的冲蚀失效问题,分别利用工艺仿真软件Aspen和计算流体力学软件,进行工艺计算和热器出口管道的三维流场数值模拟,得到多相流中腐蚀性介质的分布规律和流场结果。研究发现:管道内油气水三相流中均存在腐蚀性介质,其溶于水后形成的腐蚀性溶液对管道壁面产生腐蚀作用,生成的腐蚀产物保护膜在壁面剪切应力的作用下快速的脱落、再生,进而加速了管道的腐蚀破坏;流场中水相主要集中在管道的外侧,水相分率由外侧壁面至内侧壁面逐渐降低,在腐蚀性溶液聚集的外侧壁面,各弯管和直管段剪切应力沿流动方向逐渐增大;沿流动方向第四只弯管内侧由入口至30°之间区域、其它四只弯管外侧壁面沿流向30°至出口段和第三、四只弯管间直管外侧壁面,为水相分率和壁面剪切应力最大区域,即在腐蚀和流体剪切作用下失效的高风险区域,仿真结果与管道测厚结果基本吻合。

换热器管道;冲蚀特性;工艺分析;数值模拟

0 引 言

石化工业是国民经济的基础工业之一,是保障能源安全、实现本世纪中叶达到中等发达国家这一战略目标的重要组成部分。受高硫、高酸等劣质原油加工比例增加的影响,设备系统的严重腐蚀已成为炼油工业安全生产的瓶颈[1-3]。常减压蒸馏作为石油炼制的首道工序,原油劣质化带来的弊端在常减压装置上被直接体现出来[4-7]。近年来,常压塔顶(常顶)系统已多次出现换热器管束穿孔、原油内漏等事故,不仅严重影响企业的生产计划,而且严重威胁节能、环保与安全。

常顶系统的主要腐蚀失效机理有多相流冲蚀、胺/铵盐沉积垢下腐蚀、HCl露点腐蚀等。其中研究冲蚀失效国外最具代表性的是美国俄亥俄州立大学,主要采用电化学阻抗谱法、极化曲线法和电化学噪声技术,研究复杂多相流环境下的冲蚀特性[8];Shargay等[9]研究了铵盐的垢下腐蚀机理,提出从原料含量、管道材质、优化设计等方面缓解铵盐腐蚀失效;金浩哲等[10-11]采用热力学推导的方法,建立了NH4Cl和NH4HS结晶平衡曲线;Dewan等[12]研究了胺盐(DEA·HCl)对碳钢的腐蚀速率,其所测得的DEA·HCl平衡与动力学数据,可为常减压装置加注中和剂DEA优化提供指导;Zarenezhad等[13]建立了含硫燃烧气体露点预测的三层四元人工神经网络模型,可针对酸性气体的露点温度进行预测。与国外比较而言,我国针对常减压装置的腐蚀研究相对较晚,在原油劣质化过程中存在的腐蚀问题更加突出。

为了揭示常减压装置的腐蚀失效机理,本文以常顶系统为研究对象,确定常顶系统的腐蚀回路,通过Aspen仿真分析多相流中腐蚀介质的物性参数和分布规律;在此基础上,针对常减压装置换热器出口管道进行结构离散建模,通过流体动力学方法分析出口管道系统的冲蚀风险。以仿真分析结果为基础,对现场管道壁面相应危险区域进行壁厚检测,验证了数值模拟的准确性,为常顶系统易腐蚀管道的测厚布点优化提供参考依据。

1 常顶系统腐蚀回路分析

1.1 常顶系统腐蚀回路简介

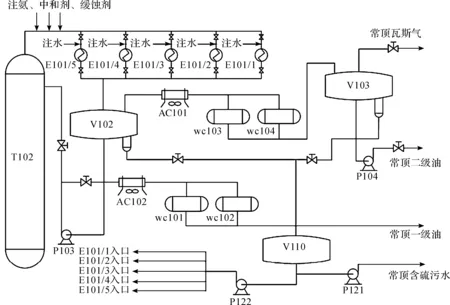

本文以某石化企业常顶系统换热器出口管道为研究对象,常顶系统的工艺流程图如图1所示。原油在常压塔T102中进行蒸馏,常压塔顶部分离出油气混合物,混合物在进入换热器前进行注氨、缓蚀剂和中和剂,之后分5路分别进入换热器E101/1-E101/5,5台换热器前均设有注水点。混合物经换热器冷却后进入常顶回流罐V102进行油、气、水三相的分离,回流罐中分离后的油相在回流泵P103的作用下,一部分经空冷器AC102和水冷器wc101/1、wc101/2冷却后作为常顶一级油出装置,另一部分进入常压塔顶部作为常顶回流油回流。回流罐中的气相经空冷器AC101和水冷器wc101/3、wc101/4进行冷却后,进入分离罐V103再次进行三相分离,分别得到常顶二级油、常顶瓦斯气和含硫污水。回流罐V102与V103分离出的含硫污水进入污水处理罐V110进行处理,处理后一部分常顶含硫污水经泵P121流出装置,另一部分作为冷却水经泵P122后进入换热器与常顶混合物进行换热。

图1 常顶系统工艺流程示意图

1.2 常顶系统腐蚀介质分析

常顶系统中的腐蚀介质主要有HCl与H2S。由于目前我国大量炼制国外进口的劣质原油,原油中存在一定量的硫化物及氯化物等杂质。在加工过程中,随着温度逐步升高,原油中的MgCl2、CaCl2在水溶液的环境下逐步发生水解反应,从而产生HCl,反应过程如式(1)和式(2)所示。同时原油中开采中添加的有机氯(如CHCl3)也会因温度的升高发生水解反应产生HCl。而常顶系统中的H2S主要来源于原油杂质中硫化物的受热分解。

(1)

(2)

随着原油蒸馏过程的不断进行,常顶系统逐渐产生HCl及H2S气体,进入塔顶位置及塔顶冷凝区,当HCl与H2S以气体状态存在时不发生腐蚀,但当其进入塔顶冷凝区,系统温度降低至露点温度时,开始出现液态水,HCl及H2S气体极易溶于液态水形成浓度极高的腐蚀性溶液,与金属本体发生化学反应从而破坏管道内壁面。腐蚀性溶液在露点温度处的pH值最低,腐蚀性最强,随着温度逐渐降低,液态水量不断增加,腐蚀速率也逐渐减小。

1.3 常顶系统冲蚀风险分析

常减压装置主要设备的操作工况如下:常压塔T102的操作压力为0.160 MPaG,操作温度为140.6℃;常顶回流罐V102的操作压力为0.127 MPaG,操作温度为90.1℃;分离罐V103的操作压力为0.076 MPaG,操作温度为40.3℃;常压注水总量为22000 kg/h。常顶瓦斯气、常顶含硫污水、常顶一级油和常顶二级油的流量分别为4610.90、13060、133800 kg/h和74100 kg/h,气、水、油三种介质的工况及组成如表1-表4所示。

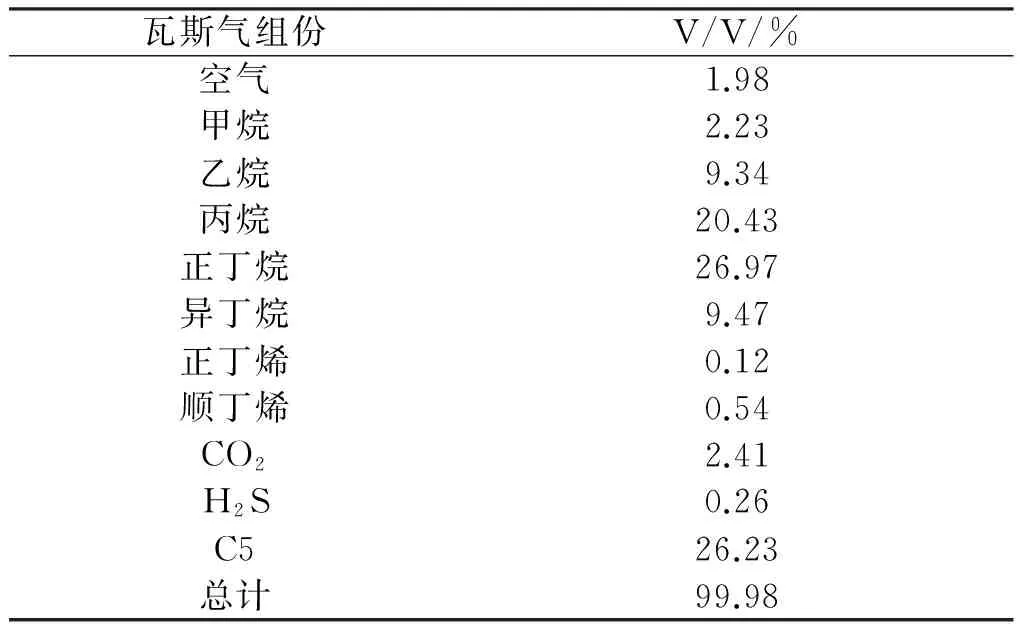

表1 常顶瓦斯气组成

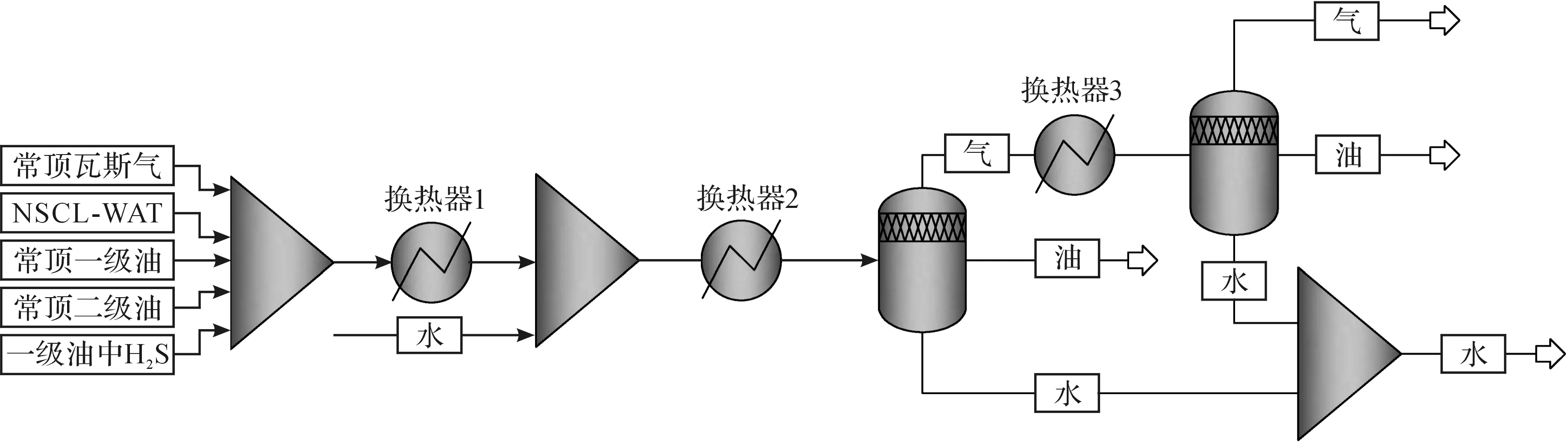

根据常顶系统的典型工况,采用工艺流程计算软件Aspen进行工艺过程的计算。根据常顶系统工艺过程分析,构建常顶冷却系统工艺计算模型,如图2所示。模型包括:常顶瓦斯气(CD-GAS),含硫污水中的氨、硫、氯组分转化为NH3、H2S、HCl的物流(NSCL-WAT),常顶一级油(OIL-YJ),常顶二级油(OIL-EJ),以及一级油中的H2S(H2S-YJ),将上述物流混合后,将该股物流的操作温度、操作压力调整为常压塔塔顶的操作温度、操作压力,通过计算可得到常顶塔塔顶出口油气物料的流量、组成。

表2 常顶含硫污水工况及组成

表3 常顶一级油工况及组成

表4 常顶二级油工况及组成

图2 常顶冷却系统工艺计算模型

由于常压塔T102塔顶油气为饱和状态,在注水前,由于体系中不存在液态水,无需考虑HCl、H2S、NH3在水中的溶解及解离平衡,此时,可以采用PR物性方法。该方法包含所有烃和非烃组分的二元交互作用参数,对于非库存组分和烃类虚拟组分,Aspen可自动给出HC-HC交互作用参数。PR方程的公式为:

(3)

式中:p为压力,R为气体常数,T为温度,V为摩尔体积;a、b为与流体特性有关的参数,Aspen数据库包含了大部分物质的a、b值。

经Aspen建模仿真计算,可获得常顶系统油气水三相的物性参数,其中常顶系统换热器出口总管物性参数见表5。

表5 换热器出口总管物性参数

2 换热器出口管道冲蚀数值计算

2.1 出口管道结构

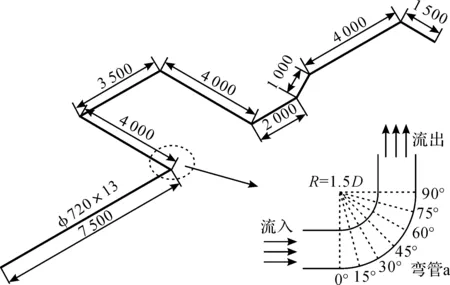

换热器出口管道由直管和多个弯管连接组成,其结构如图3所示。流向由左至右,其中在管道的壁面存在冲蚀失效隐患。将弯管沿流向按角度划分坐标,弯管入口为0°,出口为90°,弯管之间的直管段以距离坐标为基准。本文对编号为a—e的弯管及弯管间直管进行数值分析。弯管规格为700-S40,材质为20#碳钢,标号为SH3408-1996,GB/T8163-1999。其中a、b、c和d号弯管为90°弯管,e号弯管为45°弯管,曲率半径R均为1.5倍公称直径D。

图3 换热器出口管道结构简图(长度单位:mm)

2.2 控制方程

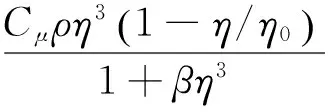

本文研究的计算流体为油气水三相混合介质,多相流模拟采用Mixture混合物模型。气液相均使用不可压条件,湍流模拟选用RNGk-ε模型,并考虑重力的影响,控制方程如下。

连续方程:

(4)

动量方程:

(5)

式中:vm、ρ分别为混合相的速度和密度,P为压强,n是相数,F是体积力,λα是第α相的相分率,ρα是第α相的密度,μm是混合物粘度,vdr,α是第α相的漂移速度。

湍流模型:

(6)

(7)

湍流耗散方程中加入Rε项,使其在不同应变率区域对湍流粘度进行改进,从而使得该模型在高应变率影响下有更高的计算精度。Rε的表达式为:

(8)

2.3 边界条件和计算格式

根据工艺分析结果确定换热器出口管道入口介质的物性参数见表6。基于Fluent对换热器出口管道内的多相流动进行流体动力学数值模拟。根据混合物模型计算,湍流采用RNGk-ε模型,并对壁面使用标准壁面函数处理。计算模型入口采用速度入口,各相速度通过相应的体积流量和管径换算得到,出口采用自由流动出口。压力-速度耦合采用PISO格式,该方法包含一个预测步和两个修正步,可加快迭代步中的收敛速度;压力差值采用PRESTO!格式,动量方程采用二阶迎风格式离散,体积分数通过QUICK格式离散。

表6 换热器出口管道入口介质物性参数

利用ICEM软件对出口管道进行网格划分,整体采用结构化网格,且管道径向圆截面采用O型网格。分别划分网格数为22万、33万、44万、55万和66万的五种网格,使用表6中介质的物性参数和相应的边界条件计算得到不同网格数下管道出口流量,如图4所示。从图4中可以发现,随着网格数的增加,出口流量数值逐渐趋于稳定。本文选用55万网格计算结果进行分析,认为此时已达到了网格无关性要求。

图4 网格无关性验证

2.4 计算结果分析

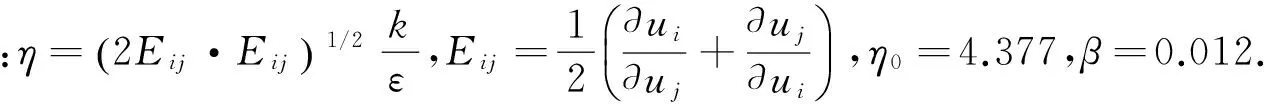

2.4.1 水相分率分析

图5为换热器出口总管流场内的水相分率分布情况。定义与弯管外侧壁面相连的直管同侧壁面为外侧,即图5中表示流向的虚线箭头所在侧,与之相对位置则为内侧壁面。可以看到在弯管a至弯管e之间这一弯管密集分布区域内,水相沿着流场在内外侧呈现较大差异的分布。因为油、气、水三相流进入弯管段后,流道结构的变化导致流向改变,经过拐弯处在离心力的作用下,三相混合介质都有向管道外侧流动的趋势。但是由于油相和水相的密度远大于气相,相对受到更强烈的离心作用,更容易向外侧运动并聚集,因此在各弯管段均呈现流道外侧水相分率向内侧逐渐递减的分布趋势。在图5(a)中注释位置中,水相分率的最大值集中分布在弯管b出口到弯管d进口之间的管道的外侧壁面,弯管e的弯管外侧壁面。流动过程中含有腐蚀性介质的水溶液对管道材料有腐蚀作用,流场中的水相分率较低,形成高浓度的腐蚀溶液附着在管道壁面时,将对管道壁面造成极强的腐蚀破坏。而水相集中分布的区域更容易受到腐蚀作用,为失效危险区域。

图5 换热器出口总管道水相相分率分布

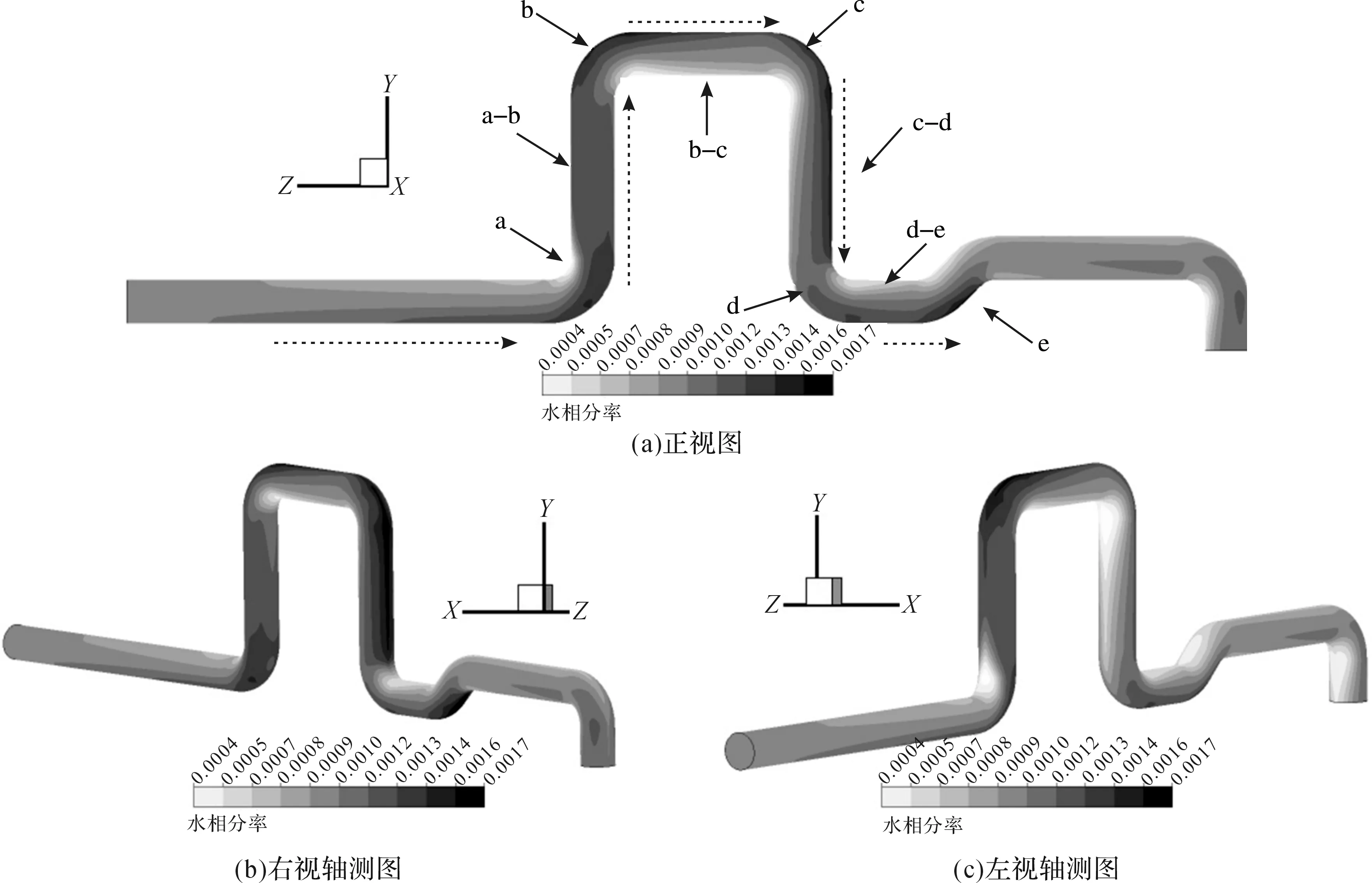

下面提取水相分率数据进一步对比分析危险区域的位置。图6为弯管沿流动方向(弯管入口为0°)以15°为间隔提取内外侧中心壁面水相分率的变化曲线。可以发现除了a弯管在沿流向45°位置的外侧壁面相分率达到最大值,其他弯管外侧壁面的水相分率均沿着流动方向由弯管入口向出口逐渐增大,相应的内侧壁面水相分率则会呈现减小的趋势。各个弯管外侧壁面的水相分率基本都大于内侧,水相主要在外侧壁面区域聚集。但是d弯管在入口处内侧水相分率会高于外侧,这是因为水相经过前面的c弯管后流动聚集到c—d直管段的外侧,进而流动至d弯管入口的内侧,导致了入口处内侧较高的水相分率。综合对比图5中水相分布云图和图6中水相分率数值的变化趋势,可以发现,弯管a、b、c、e的外侧壁面和弯管d入口处的内侧壁面区域水相分率整体会高于其他位置,在这些区域水相集中,更容易对壁面造成腐蚀。

图6 各弯管内外侧水相分率分布图

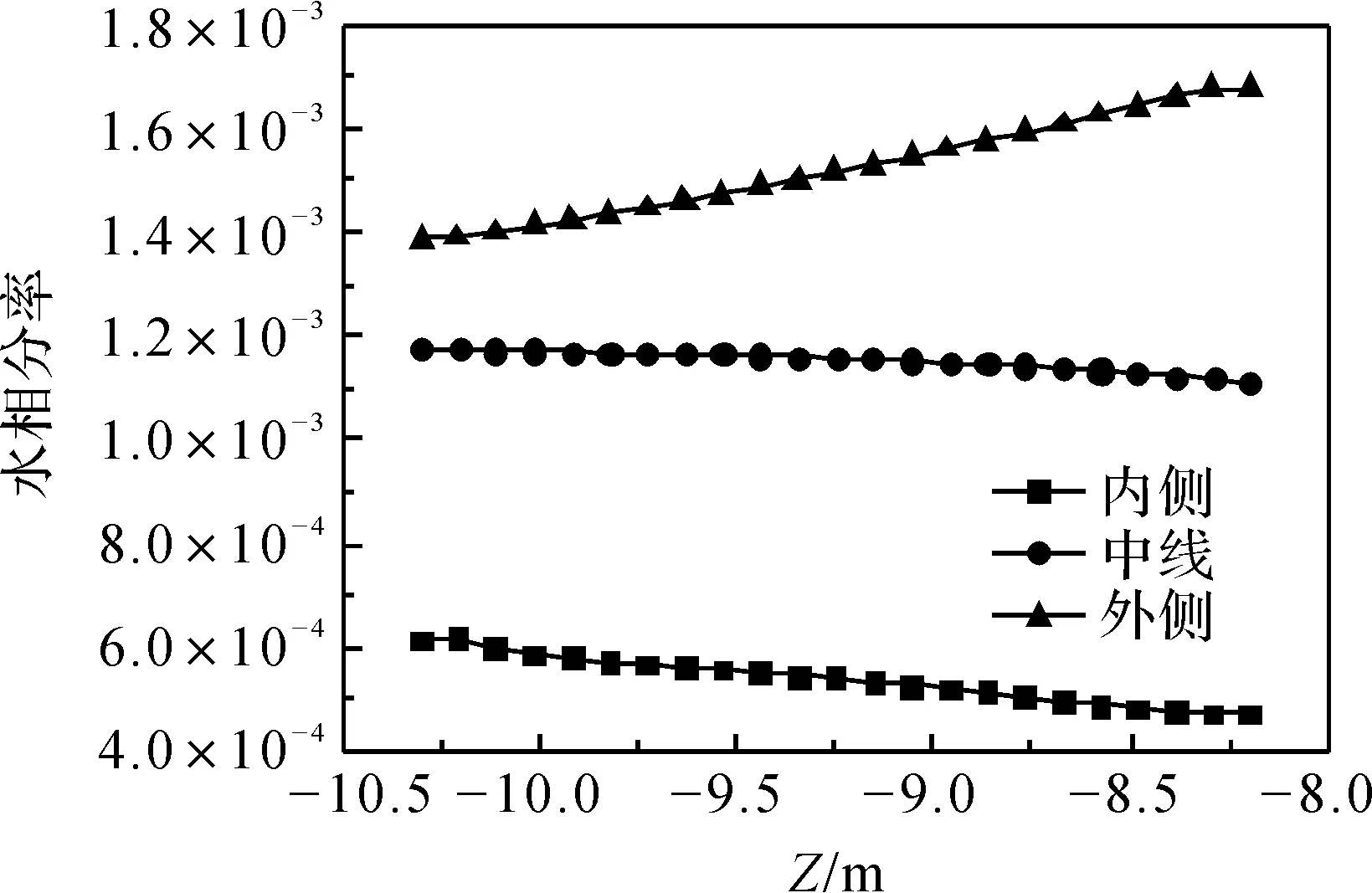

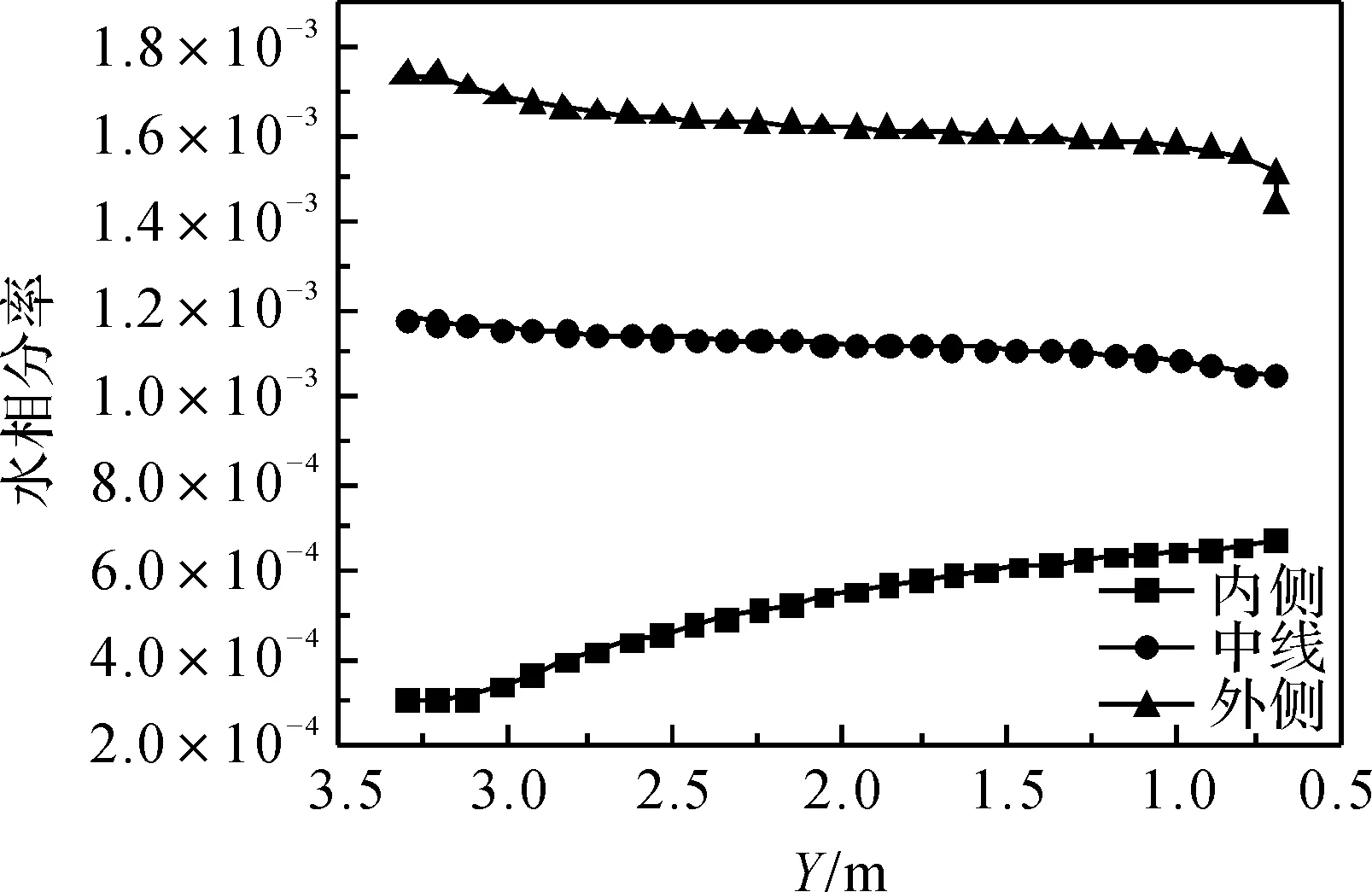

图5中还可以看到,在各弯管之间的直管段上同样存在水相分率较大的区域(如c—d段)。分别提取各直管段内侧、外侧及管内流场中心线的水相分率,分布情况如图7所示。由于流体经过弯管后是沿着弯管的外侧进入直管段,因此图7(a)—(d)中直管段的水相分布同样呈现外侧较高、由外至内逐渐减少的趋势,水相主要集中在管道的外侧区域。但是由于各弯管的连接结构特征,a—b直管段的内侧壁面与b弯管的外侧相连,水相分率在流动靠近b弯管的过程中逐渐增大,最终高于外侧。对比所有直管的水相分率分布,b—c和c—d直管段的相分率数值范围整体都要高于其他位置,所以这两个区域存在更大腐蚀风险。

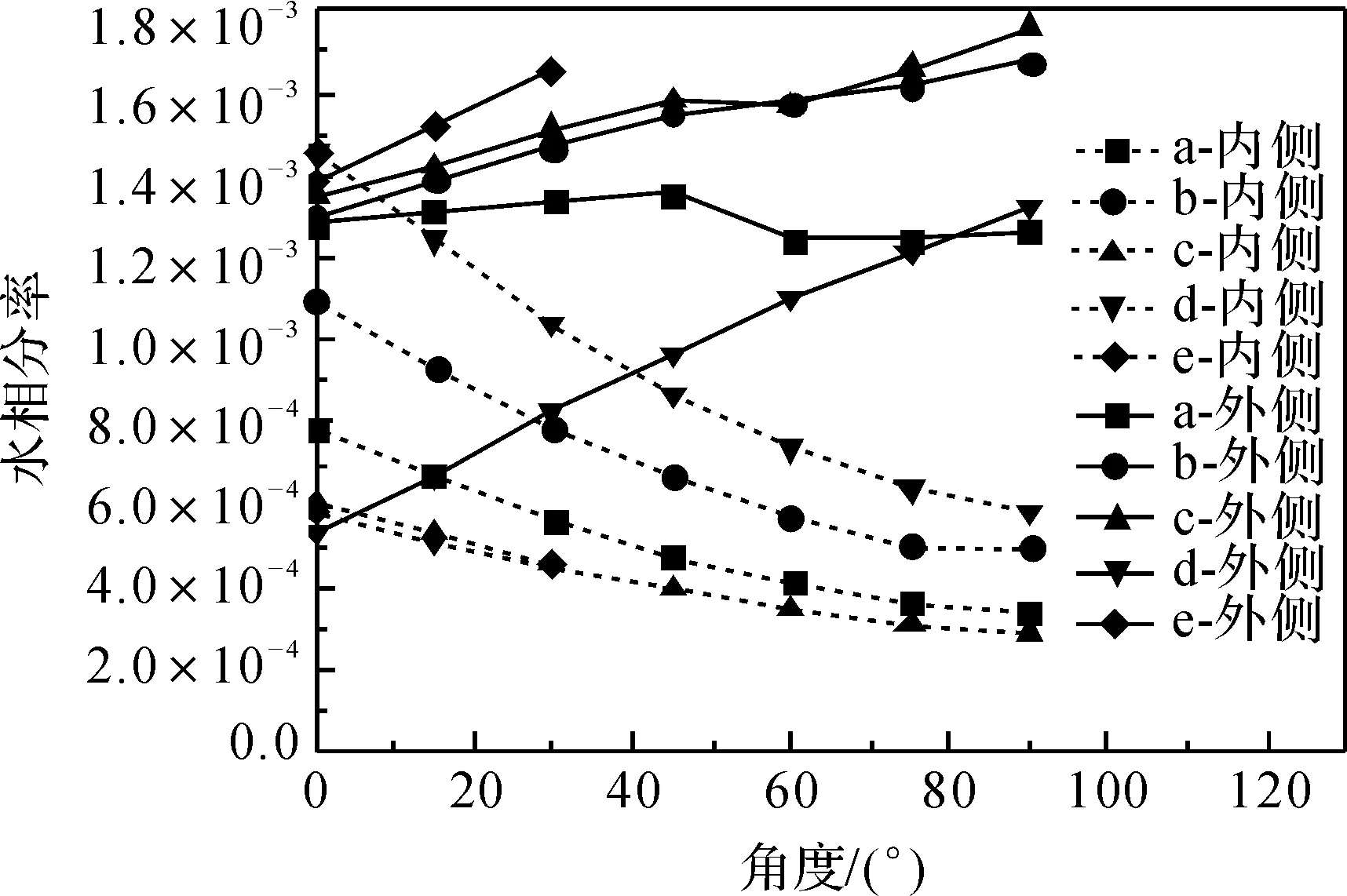

2.4.2 剪切应力分析

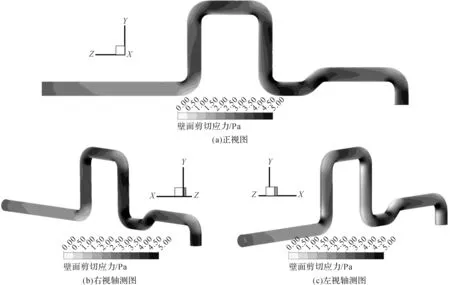

腐蚀介质的水溶液对于管道壁面的腐蚀作用,在壁面生成腐蚀产物保护膜,脆弱的保护膜在流体的流动剪切作用下破裂脱落,进而在不断的腐蚀作用下产生新的保护膜并脱落,最终会加速壁面材料的损失破坏。提取弯管壁面的剪切应力分布云图如图8所示,从图中可以看出,剪切应力较大的区域分布在各个弯管的内侧壁面和各直管段的外侧壁面。

(a) a—b段

(b) b—c段

(c) c—d段

(d) d—e段

图8 换热器出口总管道剪切应力分布

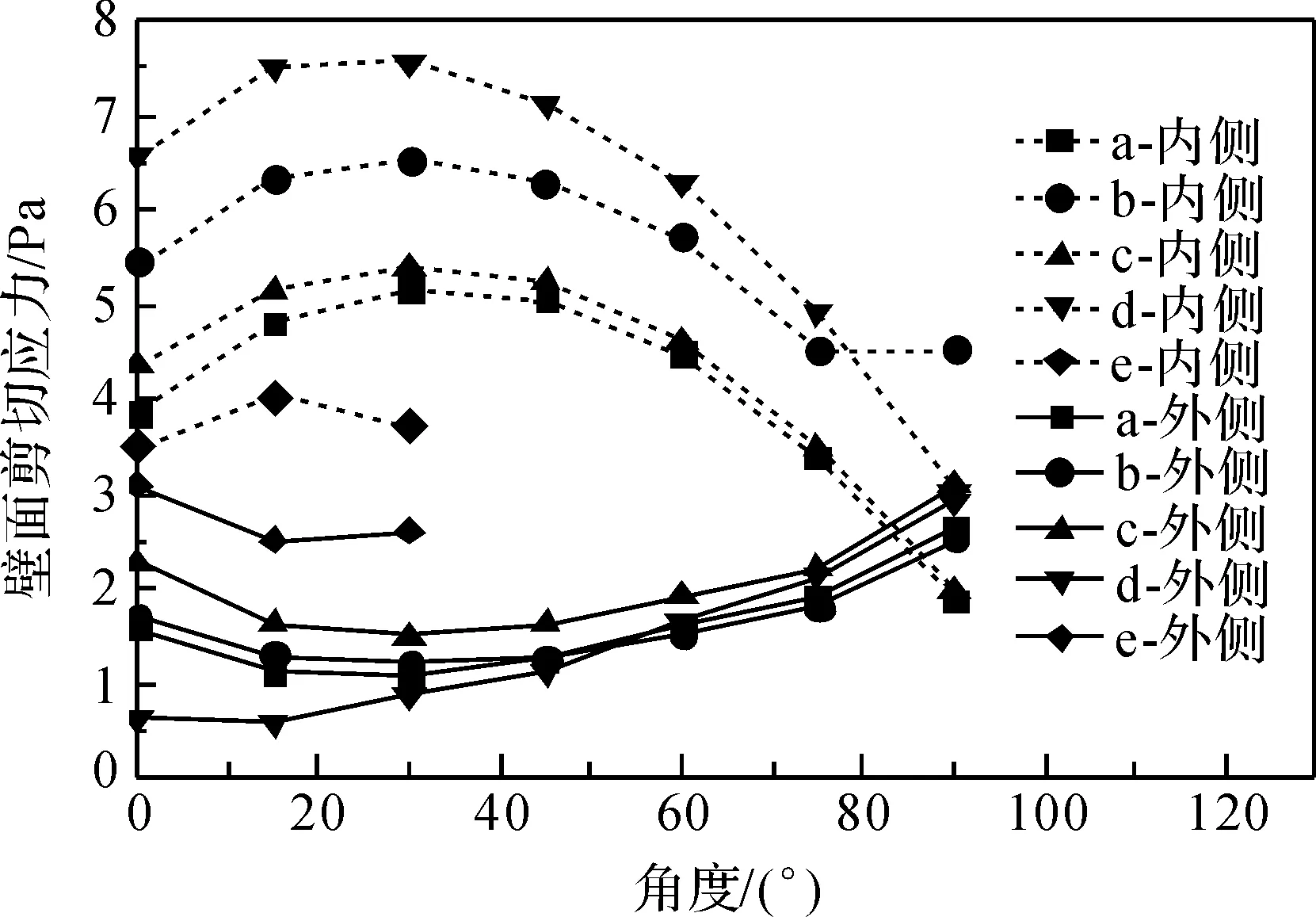

下面对各弯管内外侧壁面的剪切应力分布情况进一步对比分析。各弯管内外侧剪切应力变化曲线如图9所示,从图中可以看到,所有弯管的内侧壁面,相比于外侧,都会受到更大的剪切应力。但是从前面的分析可知,流场中的水相主要集中在各弯管的外侧壁面区域,内侧基本被气相占据,气相中的腐蚀介质难以对壁面形成腐蚀作用,单纯的气相流动剪切作用很难造成破坏作用。因此,在腐蚀作用较大的情况下,分析各弯管外侧壁面剪切应力,可以发现它们具有相同的变化趋势,进出口分布不均匀,基本在30°左右开始至出口位置逐渐增大并达到相近的剪切应力,对于弯管d(入口内侧)在入口至30°之间逐渐增大达到峰值。各弯管水相分率较大的区域剪切应力从大到小依次为:d(入口内侧)、c、e、a、b,其中d(入口内侧)明显高于c、e、a、b各外侧壁面。

图9 各弯管内外侧剪切应力分布

图10为各弯管间直管段上内外侧壁面剪切应力变化曲线。相比于内外侧壁面相分率的变化曲线,剪切应力沿着流向的变化幅度更大,各直管段基本呈现外侧壁面剪切应力整体大于内侧的趋势,除了在b—c段的进出口位置内侧剪切应力会高于外侧,是由于这一段的进出口与b、c两弯管的内侧壁面相连,为高速气相的剪切作用。故各直管段剪切应力较大区域集中在外侧区域,其中a—b和c—d段整体会高于其他位置。

图10 不同直管壁面剪切应力

2.4.3 弯管壁面测厚验证

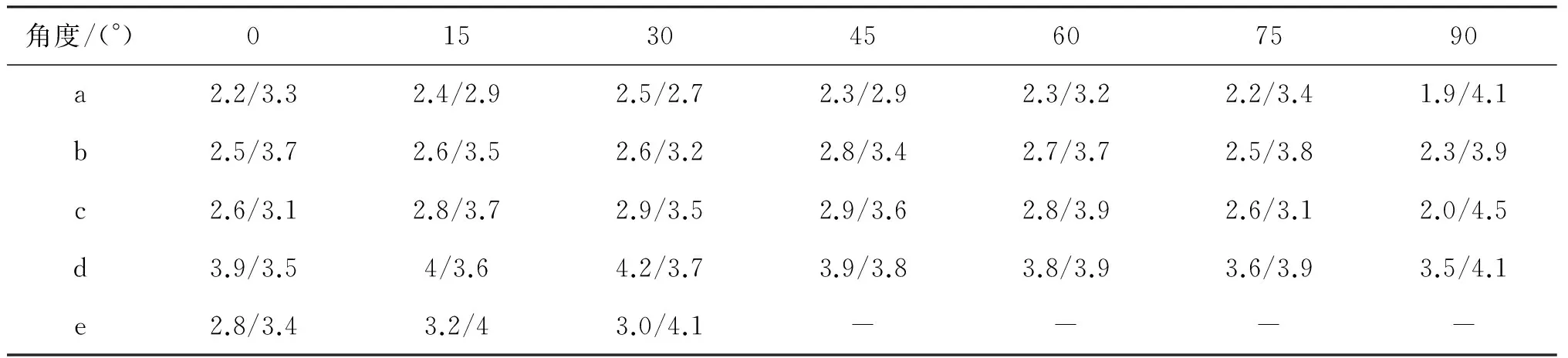

根据数值模拟分析得到的冲蚀失效危险区域,对实际弯管的相应位置进行了现场测厚工作,处理后得到壁厚减薄量情况如表7所示。从表7中可以发现,测厚数据与计算结果有相似的变化规律,a、b、c、e号弯管外侧壁面减薄严重,都在90°达到了最大减薄量;d号弯管内侧壁面减薄严重,在30°达到了最大值,与图9中壁面剪切应力的变化趋势相符。

表7 弯管内/外侧壁厚减薄量 mm

3 结 论

采用Aspen工艺分析确定换热器出口管道流场中存在腐蚀性介质,得到油气水三相混合介质的物性参数和组成。通过数值模拟方法得到流场内水相分率和壁面剪切应力的分布情况。结果发现:

a) 流场中的腐蚀介质分布于油气水三相之中,其中溶于水后的腐蚀性溶液会使管道壁面生成腐蚀产物保护膜;保护膜在壁面剪切应力的作用下快速的脱落、再生,从而加速了管道的腐蚀破坏。b) 在弯管结构中离心力的作用下,流场中水相主要集中在管道的外侧,相分率由外侧壁面至内侧壁面逐渐降低。在腐蚀性溶液聚集的外侧壁面,各弯管和直管段剪切应力沿着流动方向逐渐增大。

c) 在各弯管中a、b、c、e弯管外侧壁面水相集中,壁面剪切应力沿流向30°至出口段逐渐增大至峰值;弯管d入口内侧水相集中,壁面剪切应力沿流向由入口至30°之间逐渐增大至峰值。各直管段中c—d段外侧壁面为水相分率和壁面剪切应力最大区域。以上区域是管道壁面在腐蚀和流体剪切作用下失效的高风险区域,并且通过对管道壁面失效危险区域的现场测厚验证了数值模拟结果的准确性。

[1] 朱岳麟,周健,熊常健,等.炼油设备腐蚀与防护技术新进展[J].石油化工设备,2002,31(1):14-16.

[2] 曹东学.常减压装置腐蚀及应对措施[J].石油化工设备技术,2005,26(4):36-39.

[3] ZHU M, SUN L, OU G, et al. Erosion corrosion failure analysis of the elbow in sour water stripper overhead condensing reflux system[J]. Engineering Failure Analysis,2016,62:93-102.

[4] 赵敏,康强利,马红杰,等.炼油厂常减压蒸馏装置腐蚀防护现状[J].腐蚀科学与防护技术,2012,24(5):430-432.

[5] 于艳秋,张景生,刘小辉,等.常减压蒸馏装置塔顶腐蚀案例分析与控制[J].石油化工腐蚀与防护,2007,24(5):29-30.

[6] 韩红亮.加工进口劣质原油常减压腐蚀原因分析及防护措施[J].山东化工,2010,39(7):42-45.

[7] 程光旭,马贞钦,胡海军,等.常减压装置塔顶低温系统露点腐蚀及铵盐沉积研究[J].石油化工设备,2014,43(1):1-8.

[8] 偶国富,朱祖超,杨健,等.加氢反应流出物空冷器系统的腐蚀机理[J].中国腐蚀与防护学报,2009,25(1):61-64.

[9] SHARGAY C A, MARCINIEC S. Analyzing water washing requirements for low severity hydroprocessing units[C]// Corrosion, 2004. New Orleans: NACE International,2004:04646.

[10] 金浩哲,偶国富,王宽心,等.加氢处理系统NH4Cl结晶沉积预测及优化防控[J].石油学报(石油加工),2014,30(4):662-667.

[11] 金浩哲,王宽心,偶国富,等.基于Aspen Plus的加氢反应流出物铵盐结晶速率计算模型与分析[J].石油学报(石油加工),2016,31(6):1444-1449.

[12] DEWAN A K, VALENZUELA D P, DUBEY S T, et al. Corrosion at metal interfaces a study of corrosion rate and solution properties, including electrical conductance, viscosity, and density[J]. Industrial & Engineering Chemistry Research,2002,41(5):914-921.

[13] ZARENEZHAD B, AMINIAN A. A multi-layer feed forward neural network model for accurate prediction of flue gas sulfuric acid dew points in process industries[J]. Applied Thermal Engineering,2010,30(6):692-696.

(责任编辑: 康 锋)

Numerical Simulation of Erosion Characteristics of Atmospheric Distillation Tower Overhead Heat Exchanger Outlet Pipe

OUGuofu,AI-barakaniA.Ahmed,XUJian,YEHaojie,JINHaozhe

(Institute of Flow Induced Corrosion, Zhejiang Sci-Tech University, Hangzhou 310018, China)

In a case study of erosion failure of overhead heat exchanger outlet pipe of atmospheric distillation tower in petrochemical industry, the distribution of corrosive medium in multiphase flow is calculated using the process simulation software Aspen and a detailed three-dimensional flow filed of heat exchanger outlet pipe is obtained by computational fluid dynamics (CFD) software Fluent. The results show that the corrosive medium existed in oil, gas and water, and the pipe wall will be corroded by corrosive aqueous solution. The generated corrosion products protective film fall off and regeneration rapidly with the effect of wall shear stress which accelerated the corrosion damage of pipe. The water phase is mainly concentrated on the outer edge of the pipe, and the water phase volume fraction is gradually reduced from outside to inside. The wall shear stress of elbows and straight pipes are gradually increased along the flow direction on the outside that corrosive solution gathered. The inside wall along the flow direction from entrance to 30° of the fourth elbow, the outside wall from 30° to exit section of the other four elbows, and the outside wall of straight pipe between the third and fourth elbow are failure high-risk areas with maximum water phase volume fraction and wall shear stress. And the results of simulation and wall thickness measurement are basic coincidence.

heat exchanger pipe; erosion characteristics; process analysis; numerical simulation

10.3969/j.issn.1673-3851.2017.07.009

2017-03-04 网络出版日期: 2017-05-24

国家自然科学基金委员会-神华集团有限公司煤炭联合基金项目(U1361107);浙江省公益技术应用研究计划项目(2015C31013);浙江省自然科学基金项目(LY17E060008)

偶国富(1965-),男,江苏太仓人,教授,博士,主要从事流动腐蚀预测及特种设备安全保障技术方面的研究。

金浩哲,E-mail:haozhe2007@163.com

TQ055.8;TE986

A

1673- 3851 (2017) 04- 0518- 09