SCADA系统在硅酸钙板生产线中的应用研究

2017-08-14彭辉

彭 辉

(武汉建筑材料工业设计研究院,湖北 武汉 430200)

SCADA系统在硅酸钙板生产线中的应用研究

彭 辉

(武汉建筑材料工业设计研究院,湖北 武汉 430200)

以硅酸钙板生产线自动化控制系统的实际应用为背景,根据硅酸钙板的生产工艺要求,利用网络通信技术、计算机技术,配合西门子SIMATIC WinCC软件和PLC,设计并开发了适用于硅酸钙板生产线中数据采集与监控的SCADA系统. 实际运行表明,该SCADA系统数据采集安全可靠、监控界面功能全面、友好美观,实际运行稳定可靠.

硅酸钙板生产线;SCADA;数据采集与监控;报表系统

硅酸钙板生产线是指以硅质材料、钙质材料、增强纤维为原材料,配合生产设备,生产硅酸钙板产品所经过的工艺路线. 一条硅酸钙板生产线主要包括砂浆工段、纸浆工段、配料处理系统、制板堆垛脱模工段、压蒸养护工段、磨边倒角砂光工段[1]. 在实际的硅酸钙板产品生产中,由于整条生产线所涉及的设备较多,用户维护设备费时费力. 同时,用户也无法在一块触模屏上查看设备的实时运行情况,给用户维护设备、改进生产工艺参数带来了诸多不便. 如何降低硅酸钙板生产线的运行成本,让用户及时了解设备的运行情况,快速排除设备故障,调整工艺参数,提高产品品质,成为硅酸钙板生产厂家关心的课题. 为此,开发和设计出一种能够对硅酸钙板生产线进行实时数据采集、设备运行状态监控、参数在线调节、产量统计报表、故障报警诊断等功能的SCADA系统变得极为重要.

1 SCADA系统概述

SCADA(Supervisor Control And Data Acquisition)系统,即监测监控及数据采集系统[2-4]. 它是以计算机为基础的生产过程控制与调度自动化系统,主要应用于控制设备多而分散的领域. 系统通过对现场设备进行实时监控,并采集现场数据,获取设备的运行状态,实现参数调节,记录设备的故障信息,生产各种报表和历时数据查询. 对工业现场进行本地或远程的自动控制,对工艺流程进行全面、动态和实时的监视,为生产、调度和管理提供必要的数据,为设备维护人员提供在线帮助,及时排查设备故障. SCADA系统广泛用于油气田生产、城市天然气管网、城市自来水供水管网、水源地监控、市政热力管网、长输管道、大用户抄表、路灯控制领域的数据采集和实时监控[5].

2 SCADA系统的网络搭建

本SCADA系统以越南协富公司硅酸钙板生产线为例,越南协富公司的整条硅酸钙板生产线涉及了砂浆工段、纸浆工段、配料处理系统、制板堆垛脱模工段、压蒸养护工段、磨边倒角砂光工段. 它包含了砂浆制备设备、纸浆制备设备、配料系统、料浆输送系统、制板设备、接坯机、三工位堆垛机、回料处理系统、进出吊机压机、横移摆渡车、预养窑、四工位脱模机、刷油机、二工位堆垛机、蒸压釜、釜前后摆渡车、撤垛机、叠板机和各种牵引车和输送轨道等设备. 整条生产线中的设备种类多而且摆放位置比较分散,为便于生产管理和维护设备,提高产品质量和产量,本生产线中的关键设备将进入SCADA系统管理. 按照设备的功能和前后动作的关联性,需要进入SCADA系统的主要有原配料控制系统、制板机组控制系统、堆垛机组控制系统、吊机机组控制系统、刷油机组控制系统、无纸记录仪、成品工段控制系统. SCADA系统为了实时获取和监控本条硅酸钙板生产线中设备的运行状态,必须建立安全可靠的网络链接. SCADA系统结构图如图1所示,其中原配料控制系统的PLC1和操作员站之间通过网线经光交换机1以网线连接进入SCADA系统. 制板机组控制系统的PLC2和交换机1先通过网线连接,再与光交换机2以网线连接进入SCADA系统. 堆垛机组控制系统的PLC3和交换机2先通过网线连接,再与光交换机2以网线连接进入SCADA系统. 吊机机组控制系统的PLC4和交换机3先通过网线连接,再与光交换机2以网线连接进入SCADA系统. 脱模机组控制系统的PLC5和交换机4先通过网线连接,再与光交换机3以网线连接进入SCADA系统. 刷油机组控制系统的PLC6和交换机4先通过网线连接,再与光交换机3以网线连接进入SCADA系统. 成品工段控制系统的PLC7与光交换机3通过网线直接连接进入SCADA系统. 为了确保网络连接安全可靠性,防止网络中任何一路网络连接断线,影响整条生产线的工作,此SCADA系统中光交换机1、光交换机2、光交换机3、光交换机4,这四个光电交换机之间通过光纤连接,组建成光纤环网,使整个生产线的网络处于冗余模式. 同时,考虑数据传输过程中的电磁干扰,本SCADA系统中的网线采用了超五类屏蔽双绞网线,提高了网线的抗干扰能力[6].

图1 系统结构图

硅酸钙板生产线中各个设备的实时运行情况,通过与之配套的PLC来采集,如外部的各种传感器、电机、泵等现场设备的运行状态. 原配料控制系统中PLC负责采集砂浆工段、纸浆工段、配料系统中各个传感器、机械开关、电机、泵、阀门的运行状态,以及液位、料位、物料的称重和各个配方参数的情况. 用户在操作员站对砂浆工段、纸浆工段、配料系统设置各项工艺配方参数,监视设备的运行状态. 制板机组控制系统的PLC负责采集料浆输送系统、制板机、接坯机的电机、泵、阀门、料位、用户操作状态信息. 堆垛机组控制系统中PLC负责采集三工位上伺服电机、风机、阀门以及各种传感器的工作状态. 吊机机组控制系统的PLC负责采集吊机的运行状态、以及配套液压站的工作情况. 脱模机组控制系统中PLC负责采集四工位脱模机、伺服驱动器和电机、风机、阀门以及各种传感器的工作状态. 刷油机组控制系统中PLC主要采集刷油机配套电机、阀门的工作状态、各种传感器的状态以及两工位上伺服驱动器和电机、阀门,还有系统内各种传感器的工作状态. 同时,通过RS485通信连接到蒸压釜的无纸记录仪,实时采集蒸压釜的实时工作温度和压力信息. 成品工段控制系统中PLC负责采集撤垛机和叠板机上的伺服电机、阀门、配套液压站以及各种传感器的工作状态信息. 本硅酸钙板生产线中所有PLC采集的信息最后通过网络通信实时在SCADA服务器站的显示器上显示,供用户对现场设备进行实时监控,并采集现场数据,获取设备的运行状态,实现调节生产工艺参数,记录设备的故障信息,生成各种报表和历时数据查询.

3 SCADA系统的软件设计

本SCADA系统软件运行在Windows server 2008 R2平台上,借助西门子公司的WinCC 7.3组态软件完成监控画面的制作,实现数据的采集和监控管理. 在西门子WinCC 7.3组态软件上编写C脚本,调用Window系统的API函数,生成各种生产报表、历史数据分析和报警故障诊断信息,供用户使用[7]. 本SCADA系统主要功能包括:砂浆系统的动态监控及数据采集;纸浆系统的动态监测监控及数据采集;配料系统的动态监控及数据采集;料浆输送系统的动态监控及数据采集;制板机的动态监控及数据采集;接坯机和水切割系统的动态监控及数据采集;回料系统的动态监测及数据采集;三工位堆垛机的动态监控及数据采集;吊机的动态监控及数据采集;四工位的动态监控及数据采集;二工位的动态监控及数据采集;刷油机的动态监控及数据采集;全线牵引机的动态监控及数据采集;蒸压釜的实时温度和实时压力监控及数据采集;脱垫板机组的动态监控及数据采集;伺服电机的动态性能的实时监控;伺服电机用户参数实时监控;全线报警故障信息的采集和记录;配料系统的产量日报表;制板机产量班报表;回料处理系统的班报表;三工位产量班报表;二工位产量班报表;四工位产量班报表;脱垫板机产量班报表. 本硅酸钙板生产线中SCADA系统的软件采用了可视化、模块化的设计思想,主要包括动态实时监控系统、数据采集系统、历史趋势图、报表系统和报警诊断系统.

3.1 动态实时监控系统的设计

动态实时监控系统主要用来监控整条硅酸钙板生产线中各个设备的运行状态,采用了图形化的设计理念. 整条硅酸钙板生产线中各个信号先通过现场设备的仪表和传感器、触摸屏等外围设备来采集,信号采集完成后再送入PLC的数字量输入输出模块、高速计数模块或者模拟量输入输出模块,结合用户编写的PLC程序,执行相应的动作. 由于SCADA服务器站和各个PLC通过网络连接,在西门子WinCC 7.3组态软件中启用S7协议的TCP/IP网络通信,先定义WinCC的外部变量,再与各个PLC中的变量相关联,供SCADA系统调用. 在西门子WinCC 7.3组态软件的图形编辑器中插入或绘制图形,设置图形的相关属性,激活并运行西门子WinCC 7.3系统,在SCADA中就可以直观的监视整条硅酸钙板生产线的运行状态. 如电机、泵、阀的运行用绿色图形标示;电机、泵、阀的停止用灰色图形标示;如电机、泵的故障报警用红色+闪烁的图形标示. 各种搅拌器的运行状态通过C脚本编写程序,实现动态实时显示. 制板机的实时监控系统界面如图2所示.

图2 制板机的实时监控系统界面

3.2 数据采集系统的设计

数据采集系统主要用来采集整条硅酸钙板生产线中各个电机的实时工作电流、实时温度和实时速度、电动阀门的开度、各种料罐、蓄水罐的液位、以及流量计的实时流量. 同时,还负责实时采集各个称重仪表的数据、伺服电机的实时运行参数、各个蒸压釜的实时压力和温度. 此外,它还要实时采集各个牵引机的位置. 在本硅酸钙板生产线中,由于各个电机的实时工作电流、温度和速度、电动阀门的开度、各种料罐、蓄水罐的液位、以及流量计的实时流量数据先是以4~20 MA的信号给PLC模块的AI通道,PLC接收外部采集过来的数据,进行适当的缩放处理,再通过WinCC和PLC之间的变量地址链接,让最终计算处理的结果以数字符号的形式实时显示到SCADA系统中. 伺服电机的参数通过PLC和伺服驱动器之间建立网络通信来采集. 各个蒸压釜的实时压力和温度数据通过无纸记录仪走RS485转PROFIBUS-DP通信与PLC连接完成通信,实时采集蒸压釜的压力和温度, 经过PLC程序的处理后,生成相关变量与WinCC的变量地址链接,实现在SCADA系统中的实时显示. 各个牵引机的位置通过安装在电机尾部的编码器的读到的脉冲个数来检测. 牵引机的编码器接入PLC的高速计数模块,经过PLC程序的计算处理后,生成相关变量与WinCC的变量地址链接,最后将采集到的牵引机位置信息以数字符号的形式实时显示到SCADA系统中.

3.3 历史趋势图的设计

历史趋势图主要为记录电机的历史电流和速度、蒸压釜的历史压力和温度而设计的. 通过在西门子WinCC 7.3组态软件编写C脚本,首先将趋势控件常规属性中的数据源选为归档变量,然后在画面中放置几个按钮,分别在按钮的鼠标事件中编写代码:

SetPropChar("test.PDL","Control1","TagName","ProcessValueArchive\Tag1");其中test.PDL为画面名称,Control1为趋势控件的名称,TagName为属性名称,ProcessValueArchive为变量记录名称,Tag1为你的变量记录中的变量名称,连接变量记录中的变量才是历史趋势.这个函数的功能实际上是改变控件的属性,从而实现相应的功能. 对于多条曲线,需要先通过属性Index指定是哪条曲线SetPropWord("test.PDL","Control1","Index",0);对实时的过程变量归档记录, 那么就生成了历史的变量.在趋势图中就能够显示过去的趋势曲线. 蒸压釜的压力和温度历史趋势图如图3所示.

图3 蒸压釜的压力和温度历史趋势图

3.4 报表系统的设计

硅酸钙板生产线中的报表系统主要包括在线报表和离线报表,它主要为了生成配料部分的日报表;制板机产量班报表;回料处理情况班报表;三工位产量班报表;二工位产量班报表;四工位产量班报表和脱垫板机产量班报表.

在线报表对于过程归档数据的访问,我们可以使用WinCC的在线表格控件、WinCC报表编辑器中自带的打印控件来生成在线报表. 在下位机PLC中编写在线报表触发的变量,经过PLC程序的处理后,生成相关变量与WinCC的变量地址链接,当外部条件满足在线报表的触发条件时,将立即执行数据的在线归档. 通过调用用户归档编辑器,可以用来在服务器PC端连续的保存来自技术过程的数据. 在图形编辑器中,可以组态WinCC用户归档表格元素来以表格显示运行系统中用户归档的在线数据. 用户归档的控制变量可以很好地实现数据的读取和写入. 在线报表可以实时查看当前的报表情况,及时反馈设备的产量、原配料配方和实际用量情况,指导操作者做相应的处理.

离线报表,可以通过C脚本的方式来调用Windows动态链接库,生成Excel报表. 在WinCC7.3中建立归档变量,在Windows系统中建立一个Excel表格模板,通过打开全局脚本编辑器,在“动作”→“全局动作“→新建动作,出现脚本编辑器. 在这个C脚本编辑器中编写C代码,编译无误后激活运行,通过C代码设定的报表输出时间,就可以产生Excel报表. 关于生成配料部分的日报表, C脚本程序略.

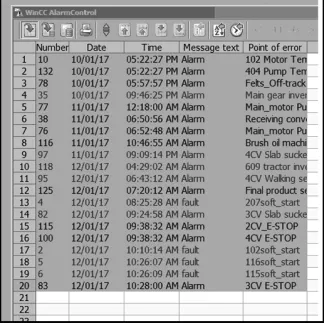

3.5 报警处理系统的设计

报警处理系统主要是为了在运行状态下,监控那些反映设备实际状态变量的的变化,并及时提示现场设备的故障信息. 当硅酸钙板生产线中的设备出现异常情况时,报警处理系统可以发出告警信息,以便用户及时处理相关问题. 硅酸钙板生产线中的报警信息主要有工位机的急停、电机的温度过高、液位过高、液位过低、电机过载、变频器报警、压力过高、压力过低等的报警、伺服驱动器报警等.

硅酸钙板生产线中所有的报警信息通过下位机的PLC来采集,经过PLC程序的处理后,生成相关变量与WinCC的变量地址链接,进入SCADA系统. 在WinCC的变量记录中预先定义报警编号、消息变量、消息等级、消息类型、消息文本和错误点. WinCC的变量地址和下位机PLC的变量地址一一对应,当下位机PLC接收到外部报警时,将在WinCC alarm control控件中输出一条对应的报警信息. 报警处理系统中采集了报警代码、报警日期、报警时间、报警信息、报警点,并以表格的形式在SCADA系统中显示. 报警处理系统将故障报警记录及事件日志归档保存在SCADA服务器站,以便用户对事故原因追溯;同时具有故障管理和实时打印功能;为用户提供历史、实时报警记录查询功能. 报警系统界面如图4所示.

图4 报警系统界面

4 结束语

SCADA系统在硅酸钙板生产线中应用的现场使用表明,整个SCADA系统界面友好,使用维护方便,安全稳定可靠,有效的解决了用户分散管理设备的难题. 同时,SCADA系统实现了实时监控整条生产线的运行情况,及时了解设备的故障信息,电机的电流,速度,温度、压力,给用户对设备的维护保养提供了参考数据. SCADA系统完成了硅酸钙板生产线中各个工位的产量统计,生成离线和在线报表,为用户生产管理提供了便利. SCADA系统完成了配料室的砂浆、纸浆、配料配方等参数的历史数据和实时数据采集,给用户在生产工艺和配方参数上的调整,控制产品质量、产量和生产成本上供了重要的参考资料.

[1]冯铭,杨聪武. 浅谈硅酸钙板的生产与应用[J]. 新型建筑科技,2012,39(11):82-84.

[2]田洪波,姜波,武建宏. SCADA系统在长输管道的应用和发展[J]. 石油化工自动化,2008,44(4):10-12.

[3]万杰. 基于SCADA数据的风电机组运行状态评估方法研究[D]. 保定:华北电力大学,2014.

[4]周健. SCADA技术在隧道防灾救援设备监控系统中的应用[J]. 铁路计算机应用,2016,25(10):49-52.

[5]刘洪彬. 长输油气管道SCADA系统应用与研究[D]. 厦门:厦门大学,2013

[6]彭辉. 抗干扰技术在数控机床中的应用[J]. 武汉交通职业学院学报,2008,10(2):83-86.

[7]王小刚. 基于西门子PLC的铁水预处理控制系统设计与应用[D]. 长春:吉林大学,2015.

Abstract:Based on the practical application of calcium silicate board production line automatic control system as the background, according to the requirements of the calcium silicate board production technology, and via network communication technology, computer technology, in cooperation with Siemens SIMATIC WinCC software and PLC, the calcium silicate board production line were designed and developed in the data acquisition and monitoring of the SCADA system. The actual operation shows that the SCADA system is safe and reliable in terms of data acquisition, monitoring, and other comprehensive functions, and that its interface is beautiful and friendly, and that its actual running is stable and reliable.

Key words:calcium silicate board production line;SCADA;data acquisition and monitoring;report system

A Study on the Application of SCADA System in the Calcium Silicate Board Production Line

PENG Hui

(Wuhan Building Material Industry Design & Research Institute Co., Ltd, Wuhan 430200, China)

TE83

B

1008-2794(2017)04-0041-05

2017-03-02

彭辉,高级工程师,硕士,研究方向:基于下一代移动通信的软件交换技术、电气自动化控制与系统工程,E-mail:penghuihust@163.com.