循环流化床回路颗粒过阀压差脉动特性及对提升管内压力脉动的影响

2017-08-12吴广恒王德武魏晨光张少峰

吴广恒,王德武,魏晨光,刘 燕,张少峰

(河北工业大学化工学院,天津 300130)

循环流化床回路颗粒过阀压差脉动特性及对提升管内压力脉动的影响

吴广恒,王德武,魏晨光,刘 燕,张少峰

(河北工业大学化工学院,天津 300130)

在循环流化床冷模实验装置上,分别调节提升管内表观气速和回料管上阀门开度,测量并分析了颗粒过阀压差脉动特性及其对提升管内压力脉动的影响。结果表明:随着提升管内表观气速的降低或阀门开度的增加,颗粒过阀依次会呈现股状出料和连续出料两种形式;股状出料时颗粒过阀的压差脉动标准偏差较大,呈单主频特性,主频在0.35 Hz左右;连续出料时颗粒过阀的压差脉动标准偏差相对较小,呈双主频特性,分别对应0.35 Hz和2.5 Hz左右,其中2.5 Hz主频能量相对较大。颗粒过阀压差脉动直接影响提升管内压力脉动行为,在提升管下部较为明显,提升管内压力脉动主频与颗粒过阀压差脉动主频分布相同。

循环流化床 回料 颗粒过阀流动 压差脉动 提升管

循环流化床广泛应用于重油催化裂化装置中[1-2],固体颗粒催化剂在提升管-再生器-回料管-提升管构成的闭合回路内循环流动,为了保持系统压力平衡并调控颗粒循环强度,通常在靠近提升管下方颗粒入口处的回料管上安装阀门。在工业装置运行中,一般要求循环系统各部位压力参数维持在稳定状态,而在实验研究及工业装置运行中均发现,在提升管或回料管等部位的压力在一定范围内均存在脉动现象,当压力脉动较大时甚至可能造成系统故障而被迫停工[3-6]。提升管是催化剂颗粒参与油气裂化反应的主要区域,故探究其内部压力脉动特性及产生原因引起了国内外较多研究者的重视[7-9]。对此,当前主要有两种观点,一种是van der Schaaf等[8]认为,气源进气脉动是提升管内压力脉动的主要来源;另一种是胡小康等[9]认为,颗粒回料流率脉动是提升管内压力脉动的主导因素。工业装置运行中,为了维持气源压力的稳定,通常在风机出口至循环流化床气体入口之间都安装较大体积的容器作为气体压力缓冲设备,这在很大程度上降低了循环流化床进气的脉动,而在循环回路中颗粒直接进入提升管下部,故研究回料管上颗粒过阀的出料形式及其脉动特性有助于进一步加深对提升管内压力脉动特性的认识。

颗粒过阀的压差脉动也是流率脉动的一种体现,故本研究在不同提升管表观气速及不同阀门开度的操作条件下,对颗粒过阀前后压差进行了测量,基于标准偏差和功率谱密度分析的方法,详细研究颗粒过阀不同出料形式下的压差脉动特性及其对提升管内压力脉动的影响。

1 实 验

1.1 实验装置及流程

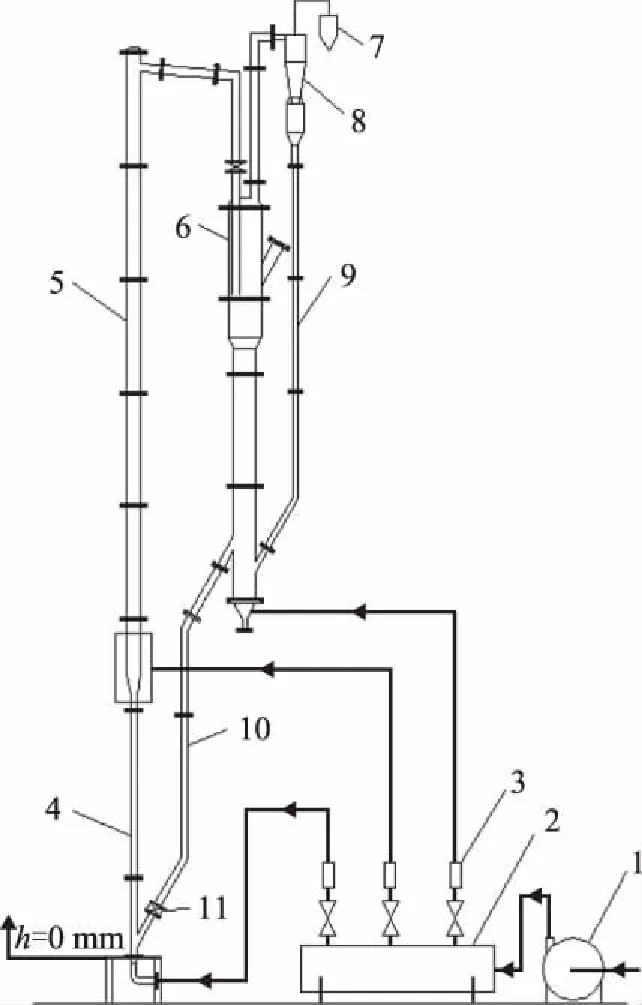

实验装置流程示意见图1,装置主体主要由变径提升管、伴床、回料管及气固分离系统组成。变径提升管下部小直径段尺寸为Φ80 mm×10 mm,高1 700 mm,扩径段高800 mm,上部大直径段尺寸为Φ140 mm×10 mm,高5 000 mm,总高7 500 mm,扩径段下方设二次补气设备,根据实验需要可灵活调节上部大直径段的表观气速。伴床直径为Φ216 mm×8 mm/Φ316 mm×8 mm,总高3 500 mm;回料管直径为Φ70 mm×5 mm,颗粒入口至出口间垂直高度为3 000 mm。在回料管下部距提升管颗粒入口300 mm的斜管上安装蝶阀,用以调控系统循环强度。

装置中包括两部分颗粒循环,一部分是提升管-伴床-回料管-提升管构成的循环系统;另一部分是伴床-旋风分离器-旋风料腿-伴床构成的循环系统,由旋风分离器出来气体再经布袋除尘器进一步净化分离后放空。

图1 实验装置流程示意1—风机; 2—气体缓冲罐; 3—流量计; 4—提升管小直径段;5—提升管大直径段; 6—伴床; 7—布袋除尘器; 8—旋风分离器; 9—旋风料腿; 10—回料管; 11—蝶阀

1.2 实验介质及操作条件

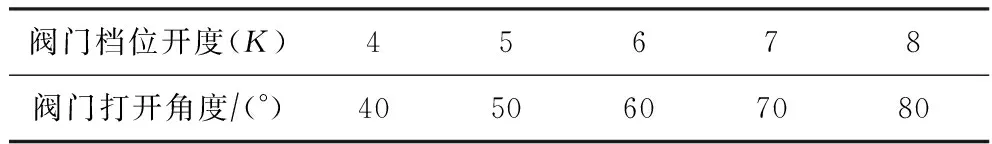

固体介质为CPR-1催化裂解催化剂颗粒,平均颗粒直径为75 μm,颗粒密度为1 455 kgm3,堆密度为875 kgm3;流化介质为常温空气。提升管小直径段的表观气速Ug,r=1.47~2.95 ms,通过调节二次补气量使得大直径段的表观气速维持在2.46 ms,如无特别说明,下文中提升管表观气速均针对提升管小直径段而言。伴床内装料高度为1.2 m,流化风速为0.21 ms。蝶阀档位开度调节范围K=4~8,各开度与蝶阀打开角度的对应关系见表1。

表1 蝶阀档位开度与打开角度的对应关系

1.3 实验仪器及测量方法

采用压差传感器测量颗粒过阀前后的压差脉动信号及伴床-回料管一侧负压差。测量颗粒过阀压差脉动时,按照回料管内颗粒流动方向,压差信号测点在阀门前后等距离布置,两测点间距离总计为160 mm;测量伴床-回料管一侧负压差时,回料管上测点与蝶阀前压差测点相同,伴床上测点布置在上方3 000 mm高度处的稀相空间。提升管内压力脉动信号采用压力传感器测量,沿提升管轴向向上在小直径段布置3个测点,各测点距离提升管底部的距离分别为500,1 100,1 700 mm。

压力传感器与压差传感器均为北京传感星空公司生产,压力传感器型号为CGYL-204型,精度为B 级,量程为0~15 kPa;压差传感器量程为0~5 kPa和0~15 kPa,精度为0.25%,输出电信号为4~20 mA;传感器输出的电信号直接进入数据采集箱,通过多通道AD转换器将电压信号转化为压力信号或压差信号。实验中,压力传感器和差压传感器探头固定在与提升管内壁面平齐的位置,采样频率皆设定为100 Hz,采样时间为25 s,即单次采样点数为2 500个。

1.4 数据处理方法

(1)

对压差脉动信号进行功率谱密度分析(Power Spectral Density,简称PSD)可以反映出信号脉动的频率分布特性。其基本过程是:对压差脉动信号进行预处理,然后基于傅里叶变换将压差脉动信号从时域转变为频域,变换后的谱图通过有效途径进行处理得到功率谱密度曲线,具体方法可参见文献[8]。

2 结果与讨论

2.1 不同操作条件下的颗粒过阀压降及其出料形式

压差传感器测得的压差平均值即阀门压降(ΔPV),料柱静压(ΔPDP)即伴床-回料管一侧颗粒重力,依式ΔPDP=ρpgΔhD计算,忽略伴床稀相颗粒静压,伴床流化料面至蝶阀入口间垂直距离ΔhD≈3.50 m,伴床-回料管内颗粒密度近似取ρP=400 kgm3,则ΔPDP=13.73 kPa;料柱静压损失Hf=ΔPDP-ΔPD,其中ΔPD为伴床-回料管一侧的负压差。图2(a)给出了不同阀门开度和不同提升管表观气速下的ΔPV曲线,图2(b)对应给出了各条件下伴床-回料管一侧的ΔPD及Hf。由图2可见:ΔPV及伴床-回料管一侧ΔPD均随着阀门开度的增加而增加,随着提升管表观气速的增加而降低;而伴床-回料管一侧Hf则随着阀门开度的减小及提升管内表观气速的增加而增加。颗粒由回料管进入提升管底部,主要依靠伴床-回料管一侧颗粒料柱形成的ΔPD推动,在不同操作条件下,阀门会自动匹配不同的压降以维持循环系统的压力平衡,当伴床-回料管一侧Hf较大时,对应的ΔPD较小,则ΔPV亦较小,反之较大。

图2 不同操作条件下的阀门压降及伴床-回料管一侧HfUg,r(m/s): ■—1.47; ●—1.97; ▲—2.46;

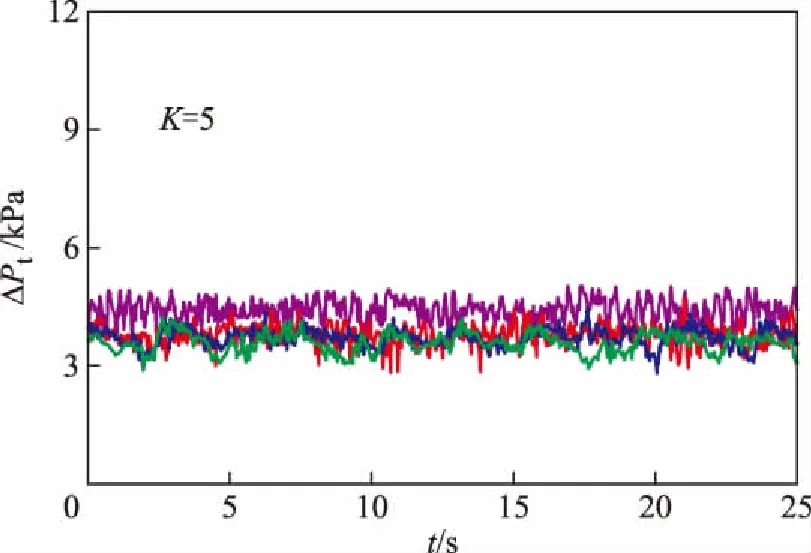

在阀门开度一定时(K=5),图3给出了不同提升管表观气速下的颗粒过阀压差脉动时间序列分布;图4为提升管内表观气速一定(Ug,r=1.97 ms)时,不同阀门开度下的颗粒过阀压差脉动时间序列分布。由图3可见:当提升管内表观气速相对较高时(如Ug,r=2.46~2.95 ms),压差脉动波形较宽、幅值范围相对较大;而当提升管内表观气速相对较低时(如Ug,r=1.47~1.97 ms),脉动波形变密、幅值范围有所减小。由图4可见:当阀门开度较小时(如K=4),压差脉动时间序列分布与表观气速较高时相似;当阀门开度较大(如K=5~8)时,压差脉动时间序列分布与表观气速较低时相似。结合实验中观测到的现象来看,颗粒过阀的流动形式与回料管内颗粒流动状态相对应,当颗粒过阀压差脉动时间序列波形较宽、幅值范围相对较大时,回料管内颗粒流动表现为“一股一股”的黏附滑移形式,此时为一种非流化流动,颗粒在回料管内流动过程中的静压损失较大,颗粒过阀表现为股状出料的形式;当颗粒过阀压差脉动时间序列波形变密、幅值有所减小时,回料管内颗粒表现为浓相输送状态的下料流动形式,颗粒在流动过程中静压损失相对变小,下料较为顺畅,此时颗粒过阀表现为连续出料的形式,对应的阀门压降较大。

图3 不同表观气速下的压差脉动时间序列曲线Ug,r(m/s): —1.47; —1.97; —2.46; —2.95 。Ug,r=2.46~2.95 ms为股状出料;Ug,r=1.47~1.97 ms为连续出料

图4 不同阀门开度下的压差脉动时间序列曲线K: —4; —5; —6; —7; —8。K=4为股状出料;K=5~8为连续出料

综上分析可见,系统操作条件的变化会影响颗粒过阀的出料形式,在其它条件一定的情况下,增大阀门开度或降低提升管表观气速,颗粒过阀依次会发生股状出料向连续出料形式的转变。

2.2 不同出料形式下的颗粒过阀压差脉动特性分析

图5给出了不同出料形式下颗粒过阀压差脉动的标准偏差(σ)。由图5可以看出,尽管不同操作条件下颗粒过阀压差脉动的标准偏差数值有所不同,但在提升管内表观气速相同时,股状出料形式下颗粒过阀压差脉动的标准偏差数值皆明显大于连续出料形式。实验及工业装置运行中回料管出现较大振动的工况也常常与股状出料形式相对应[10-11]。

图5 不同出料形式下颗粒过阀压差脉动的标准偏差Ug,r(m/s): ■—1.47; ●—1.97; ▲—2.46; 虚线为股状出料;实线为连续出料

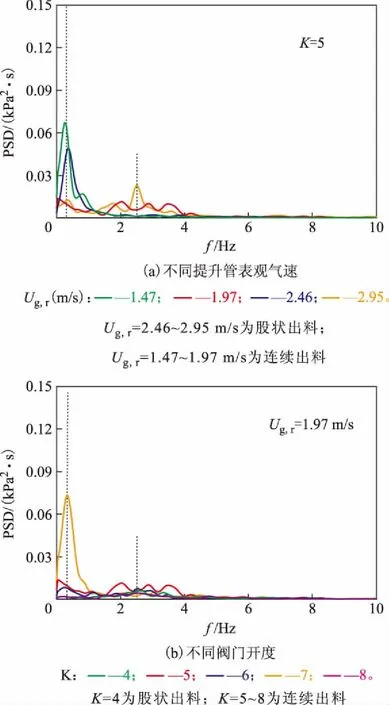

为了进一步分析颗粒过阀压差脉动在频域上的特征,图6给出了不同出料形式下压差脉动的PSD曲线。由图6可见:当颗粒过阀为股状出料时,PSD曲线呈明显的单峰分布,峰值主频在0.35 Hz左右,频带较窄,峰值能量较大;当颗粒过阀为连续出料时,PSD曲线基本呈现双峰的分布形式,第一主频峰值仍在0.35 Hz附近,峰值曲线形状与股状出料时相似,但峰值能量较股状出料明显降低;第二主频出现在2.5 Hz左右,频带较宽,约在1.0~4.0 Hz范围内,该频带曲线所包含的能量明显高于0.35 Hz附近的主频能量。由此表明,当颗粒过阀为股状出料时,颗粒过阀压差脉动主要受回料管内颗粒黏附滑移下料脉动的影响,其脉动周期为2.9 s左右;当颗粒过阀为连续出料时,回料管内也存在“一股一股”的下料方式,但从实验现象观测中已不明显,实验中观测到的浓相输送状态下料虽表现为连续的形式,但由于阀口反窜气体或回料颗粒携带气体所形成的气泡不断聚并和破碎,使得回料管内颗粒下料也存在一定的脉动。

图6 不同出料形式下颗粒过阀压差脉动的PSD曲线

2.3 颗粒过阀压差脉动对提升管内压力脉动的影响

与图6(a)的操作条件及颗粒过阀出料形式相对应,图7给出了提升管内不同轴向位置处压力脉动的PSD曲线。结合图6(a),由图7可见:当颗粒过阀为股状出料时,提升管内压力脉动的PSD曲线分布形式及主频范围与颗粒过阀压差脉动PSD曲线相似,即亦呈单主频分布,且主频峰值能量沿提升管轴向向上表现出衰减特性;当颗粒过阀为连续出料时,在提升管下部颗粒入口附近(如h=0.5 m),压力脉动PSD曲线分布形式及主频范围与颗粒过阀压差脉动PSD曲线相似,即呈现双主频(带)特性,但沿提升管轴向向上,2.5 Hz附近的主频(带)峰值能量表现出明显的衰减特性,直至接近0.35 Hz附近的单主频分布形式。

图7 不同出料形式下提升管内压力脉动的PSD曲线Ug,r(m/s): —1.47; —1.97; —2.46; —2.95 。Ug,r=2.46~2.95 ms为股状出料;Ug,r=1.47~1.97 ms为连续出料

提升管内压力脉动是一种全局性的脉动,胡小康等[9]认为颗粒回料脉动是提升管内压力脉动的主导因素,通过对比图6(a)和图7进一步验证了颗粒过阀压差脉动(亦即质量流率脉动)对提升管内压力脉动的影响,颗粒过阀压差脉动造成提升管内在0.35 Hz或0.35 Hz2.5 Hz附近呈现单主频或双主频的压力脉动形式;由于颗粒由提升管下部直接进入,故对提升管下部压力脉动影响较大,按由下至上的方向表现出衰减特征。另外,van der Schaaf[8]认为进气脉动是提升管内压力脉动的主要来源,从本实验结果来看,提升管内压力脉动主频分布形式与颗粒过阀压差脉动主频分布形式未体现出明显差别,如若进气脉动有影响,则其主频可能也体现在0.35 Hz附近。

3 结 论

(1)随着提升管内表观气速的降低或阀门开度的增加,颗粒过阀依次会呈现股状出料和连续出料两种表现形式,股状出料时阀门压降较低,连续出料时阀门压降较高。

(2)股状出料时颗粒过阀的压差脉动标准偏差较大,呈单主频特征,频率在0.35 Hz左右;连续出料时颗粒过阀的压差脉动标准偏差相对较小,呈双主频特征,分别对应0.35 Hz和2.5 Hz左右,2.5 Hz主频能量大于0.35 Hz主频能量。

(3)颗粒过阀压差脉动直接影响提升管内压力脉动行为,二者脉动的主频相同,分别对应股状出料时的0.35 Hz单主频和连续出料时的0.35 Hz、2.5 Hz双主频。

(4)提升管下部压力脉动受颗粒过阀压差脉动影响较大,沿轴向向上影响逐渐降低。

[1] 王震.SVQS和MSCS技术在重油催化裂化装置上的工业应用[J].石油炼制与化工,2016,47(9):23-27

[2] 王瑞,张杨,彭国峰,等.重油催化裂化装置节能降耗措施分析与应用[J].石油炼制与化工,2015,46(8):86-89

[3] 魏耀东,刘仁桓,孙国刚,等.负压差立管内气固两相流的流态特性及分析[J].过程工程学报,2003,3(5):385-389

[4] 魏耀东,刘仁桓,孙国刚,等.负压差立管内的气固两相流[J].化工学报,2004,55(6):898-901

[5] 魏耀东,刘仁桓,孙国刚,等.负压差立管内气固流动的不稳定性实验分析[J].过程工程学报,2003,3(6):493-497

[6] 白锐,王晓,王振卫,等.重油催化裂化装置再生器催化剂流化异常原因及对策[J].石油炼制与化工,2013,44(2):61-65

[7] 丁睿,王德武,刘燕,等.提升管加床层反应器不同操作模式下的压力脉动特性[J].过程工程学报,2016,16(5):721-729

[8] van der Schaaf J,Johnsson F,Schouten J C,et al.Fourier analysis of nonlinear pressure fluctuations in gas-solids flow in CFB risers-observing solids structures and gasparticle turbulence[J].Chemical Engineering Science,1999,54(22):5541-5546

[9] 胡小康,刘小成,徐俊,等.循环流化床提升管内压力脉动特性[J].化工学报,2010,61(4):825-832

[10]曹晓阳,孔文文,贾梦达,等.FCC催化剂在45°斜管内下料特性的实验分析[J].石油学报(石油加工),2016,32(6):47-54

[11]曹晓阳,周发戚,陈勇,等.循环流化床颗粒输送斜管的压力脉动特性[J].石油学报(石油加工),2016,32(5):913-920

DIFFERENTIAL PRESSURE FLUCTUATION CHARACTERISTICS OF PARTICLES FLOWING THROUGH VALVE IN CIRCULATING FLUIDIZED BED LOOP AND EFFECT ON PRESSURE FLUCTUATION IN RISER

Wu Guangheng, Wang Dewu, Wei Chenguang, Liu Yan,Zhang Shaofeng

(CollegeofChemicalEngineering,HebeiUniversityofTechnology,Tianjin300130)

In a circulating fluidized bed cold model experiment device,the differential pressure fluctuation features and its influence on pressure fluctuation inside the riser when the particles flow through valve were measured and analyzed,by adjusting the superficial gas velocity in the riser and valve of feed returning pipe.The experimental results show that with the decrease of the superficial gas velocity in the riser or the increase of the valve opening,the particles appear in the form of “stock discharge” and “continuous discharge” successively.The “stock discharge” causes larger standard deviation of the pressure difference pulsation of the valve and tends to a single dominant frequency,around 0.35 Hz.While the “continuous discharge” has a smaller standard deviation of the particles differential pressure fluctuation relatively and appears a double frequency,corresponding to 0.35 Hz and 2.5 Hz,and the late frequency has a higher energy.Differential pressure pulsation when the partials flow through the valve directly affects the pressure pulsation behavior inside the riser especially in the lower part of the riser,and their frequency distribution of the pulse is consistent.

circulating fluidized bed; feed back; particles flowing through the valve; differential pressure fluctuation; riser

2017-03-01; 修改稿收到日期: 2017-04-25。

吴广恒,硕士研究生,化工过程机械专业。

王德武,E-mail:wangdewu@hebut.edu.cn。

国家自然科学基金项目(21106028);河北省自然科学基金项目(B2017202185);河北省在读研究生创新资助项目(220056)。