硫酸行业绿色经济转型发展成本与效益分析

2017-08-11李瑞年

李瑞年

(安徽省环境监测中心站,合肥 230022)

硫酸行业绿色经济转型发展成本与效益分析

李瑞年

(安徽省环境监测中心站,合肥 230022)

基于硫酸行业在我国的发展现状,结合国家工业绿色经济发展战略要求,从硫酸行业整合、新技术应用和节能减排三种情景着手,分析硫酸工业绿色经济转型发展的成本和效益。

硫酸行业;绿色经济;绿色转型;发展成本;效益

1 引言

硫酸素有“工业之母”之称,作为重要的化工原料,其发展已引起世界各国的广泛关注[1]。2003年以来,中国的硫酸产量已位居世界第一,2015年底,中国硫酸产量高达9673万吨,占世界硫酸总产量的36%。我国硫酸产能的快速发展为磷复合肥、有色金属、化学化工、钢铁、纺织等行业的发展提供了有力保障[2]。但同时我国硫酸工业也面临一些问题,如产能严重过剩、低水平重复建设、行业布局不合理、单产规模小、资源环境制约大、污染较严重、环境风险较大等,硫酸工业产业结构亟待调整[3、4]。

工业经济绿色转型是资源集约利用、环境友好作为指导,其核心是绿色创新,坚持走新型工业化道路,实现工业生产全过程绿色化、可持续发展,获得经济、环境效益双赢[5]。硫酸行业绿色转型情景主要包括硫酸行业整合情景、新技术应用情景和节能减排情景等[3],本文将重点描述上述三种情景,选取合适的成本效益分析方法,进行硫酸行业绿色转型成本效益分析。

2 硫酸行业转型情景分析

2.1 硫酸行业整合情景

硫酸行业的整合主要以硫资源为主线,制酸与上游产硫资源企业、制酸与以硫酸为原料的下游企业整合。本研究以金属冶炼企业与制酸企业整合、制酸企业与磷肥企业整合作为硫酸行业典型整合情景为例分析。

(1)金属冶炼企业与制酸企业整合

金属冶炼与制酸企业整合是综合利用资源,降低原材料及能源消耗。研究结果表明,在国内不少省份已有多家企业建设完成铜、镍冶炼装置,并配套建设5×105~7×105t/a硫酸装置。据统计,1t有色金属在生产过程中可得到副产品硫酸约3t[6]。

(2)硫酸企业与磷肥企业整合

2013年,国内用于化肥生产的硫酸比例为62.4%,其中,用于磷肥使用硫酸量占比为91.7%,占硫酸总耗量的57.2%,硫酸与磷肥行业联系密切[6]。大型磷酸盐复合肥企业与耗酸企业整合,可降低生产成本。

2.2 新技术应用

本次新技术应用研究以酸洗封闭净化工艺为例进行分析。

传统的制酸尾气治理工艺采用石灰中和水洗法,经2次中和→2次絮凝沉降→1次真空过滤→1次冷却降温处理后排放[8]。水洗工艺存在废水二次污染;工艺操作复杂,难以稳定达标;易堵泵;投资和占地面积较大,能耗高,运营管理费用较高。

酸洗封闭净化工艺包括除尘系统、降温系统、洗涤系统、稀酸循环系统和酸渣处理系统。制酸装置炉气经除尘器收尘及两次降温后,进入一次文丘里和二次文丘里洗涤装置进行洗涤净化,再经除沫器除沫,最终进入后续生产装置。洗涤废水通过精密过滤器过滤去除杂质,一次文丘里系统废水直接进入稀酸循环槽,由循环泵打入板式稀酸换热器进行降温,再进入二次文丘里系统和一次文丘里水箱,再由水泵送至一次文丘里洗涤装置使用,过滤的二次文丘里系统废水直接进入一次文丘里水箱。过滤器浓浆定期排入铁粉沉淀池,上清液循环回用[7]。

酸洗封闭工艺与传统水洗工艺比较,优点在于投资和占地少,易操作,运行费用低,二次污染可控;处理效率高;铁渣沉淀过程不需投加絮凝剂;过滤器废水不易结垢;循环稀酸余热可进行回收;降低新鲜水用量,消除硫酸水污染;酸洗封闭净化工艺可使酸洗液循环使用,废液做到零排放,同时回收全部铁盐和重金属杂质。

2.3 节能减排

(1)热能回收技术应用

硫铁矿、硫磺制酸工艺过程:原料焚烧、炉气治理净化、二氧化硫转化和三氧化硫吸收。丁华等[8]指出除炉气净化外,其余3个工序均伴有释放大量的反应热,理论反应热分别为总反应热的56%、19%和25%。

以硫铁矿或硫磺为原料,每生产lt硫酸可回收利用高、中、低温位总热能分别为4680×103kJ(其中,高温位热能为2930×103kJ、中温位热能为500×103kJ、低温位热能为1250×103kJ)、4250×103kJ(其中、高温位热能为2500×103kJ、中温位热能为500×103kJ、低温位热能为1250×103kJ)[9]。

(2)资源综合利用技术

目前,国内的低浓度冶炼烟气仍存在未处理或直接抛弃处理。低浓度(2.5%~3.5%)SO2尾气制酸以丹麦托普索公司WSA湿式硫酸工艺[10]和国内自主研发的非稳态转化工艺[11]为主;浓度低于2.5%的SO2冶炼烟气,可先进行吸收、吸附富集,富集烟气加以利用。加拿大某公司再生胺回收工艺[12]以有机胺为吸收剂,可处理浓度为0.08%~11%的SO2烟气,脱硫效率高达99%以上,富液蒸汽可再生循环使用,纯SO2可制液体SO2或硫酸。

(3)减少污染物排放

以硫铁矿制酸为例:1)砷、氟含量较高的硫铁矿不得用于硫酸生产。国内大型硫铁矿制酸工程使用的硫铁矿As不超过0.10%,F不超过0.05%,Pb不超过1.00%。2)硫酸烧渣可与钢铁、水泥、涂料等工业建立产业链,实现资源化,并设置专用渣场堆存,以避免污染环境。3)生产过程控制焙烧硫铁矿工艺条件,减少SO3生成,炉气采用酸洗封闭洗涤净化,配套污水处理站,酸性废水处理达标后返回硫酸装置。4)采用两转两吸工艺,选用性能优良的催化剂,减少SO2排放量。

以含SO2烟气制酸为例:含SO2烟气制酸过程会产生大量酸性废水。金川集团有限公司制酸系统产生的酸性废水采取以下治理工艺:对净化工序的稀酸进行强制循环,提高其酸度,减少新鲜水量,循环最终的酸性废水加入药剂,经过滤器除去固体悬浮物,清液返回净化工序。酸性废水排放浓度约10%时,与干吸工段98%浓硫酸混配,生产成品硫酸(浓度93%)。过滤滤渣进入污泥干化池,符合冶炼要求后回收有价金属[13]。

3 硫酸行业转型成本与效益分析

3.1 硫酸行业整合情景成本与效益分析

硫酸企业上游整合实现成本效益的主要途径是成本管理,通过锁定成本,确保原材料供应顺畅,实现更好的成本管理。硫酸企业下游整合实现成本效益主要来自规模经济,公司合并后规模扩大,购买力增强,战略采购可降低直接和间接成本。

本研究以金属冶炼企业与制酸企业整合、制酸企业与磷肥企业整合作为硫酸行业典型绿色经济转型情景分析成本与效益。

(1)节约运输成本

金属冶炼企业与制酸企业通过整合可利用冶炼烟气制备硫酸产品,不产生运输成本。硫酸企业与磷肥企业整合后,硫酸直接用作磷肥生产的原料,节省了硫酸运输成本。

(2)下游产品增值

硫酸作为化工产品生产原料,处于价值链低端,本身附加值较低。随着磷肥行业的整合,硫酸附加值也随即增加,还可抑制硫酸装置盲目建设,有利控制硫酸产能过剩,促进硫酸工业科学、有序地发展。

(3)企业经济高效增长

通过企业重组,实现资源整合。云南云天化国际化工股份有限公司由云南地区各个小型磷肥企业重组,经济实力处于全球前列;甘肃瓮福化工有限责任公司由贵州宏福实业公司和金化集团组建成立,同样实现了经济高效增长。

结合中国硫酸工业协会发布的《硫酸行业“十三五”发展规划》中的目标:“十三五”规划末期冶炼烟气制酸达到10%;推进矿制酸企业与硫酸法钛白企业合作,用硫磺、硫铁矿掺烧钛白粉进行副产硫酸亚铁制酸。笔者认为,不断支持硫酸行业有效整治,未来发展趋势将不断降低企业管理运行费用,硫酸及其下游产品产值也会不断增加,硫酸行业的经济增长速率会持续加快。

3.2 硫酸行业新技术应用成本与效益分析

以江苏瑞和化肥有限公司年产12万t硫铁矿制酸装置净化工序为例,简要分析水洗工艺向酸洗封闭工艺绿色转型的成本效益。

(1)成本分析

酸洗净化工艺的应用成本主要为设备购置成本,包括2套CN型精密过滤器(约64万元),设备基础、稀酸泵、管道、储气罐、空压机、板式换热器等(约35万元);旋风除尘器(约40万元),总投资约139万元[7]。

(2)效益分析

1)人工费、电费:酸洗封闭净化法每班1人,年运行成本不足7万元;水洗法每班6人,年运行费用73万元。酸洗封闭工艺降低运行费用100万元/a以上。2)水费、排污费:精密过滤器节水约78万m3/a,降低水费、取水资源费和排污费分别为39万元/a、10万元/a、排污费30万元/a,产生79万元/a的经济效益。3)硫酸产值:废酸循环回用,增产98%成品硫酸750t/a,收益112.5万元/a。4)维修费:节约12万元/a。5)废渣处理费:节省石灰购置费、中和废渣处理费约42万元/a。6)絮凝剂、阻垢剂购置费:节省费用约23万元/a。7)余热回收费用:回收利用热能可产生蒸汽约2.4t/a,收益约360万元/a。

具体投入成本及产生效益情况见表1。

表1 炉气净化绿色转型投入、产出表 (单位:万元)

由表1可以看出,水洗工艺向酸洗封闭工艺绿色转型成功可产生经济效益730.5万元/a,设备折旧费用按13.9万元/a计,企业可增加利润716.6万元/a,经济效益明显。

结合《硫酸行业“十三五”发展规划》目标:继续加强研究开发“一转一吸+有机胺法”回收利用工艺;研发硫磺制酸富氧焙烧、高硫高铁矿制酸工艺,采用预转化提高SO2转化率;采用碳纤维等高新材料研制风机、机泵、设备等;国家科技资金引导社会资金投入到硫酸行业科技创新中,加强生产、科研、教育合作,攻克技术难关,推广应用新技术。

在国家大力推广硫酸行业新技术研发和应用的趋势下,硫酸行业新技术应用转型成本势必将会不断降低,新技术突破和应用必将带来可观的环境、经济和社会效益。

3.3 硫酸行业节能减排成本与效益分析

(1)热能回收技术应用成本与效益分析

以中化重庆涪陵化工2套300万t/a的硫磺制酸装置共用一套HRS装置为例进行成本与效益简要分析[14]。

美国孟山都公司的计算结果:2套300万t/a硫磺制酸装置HRS可产出低压(1.0MPa,180℃)饱和蒸汽42t/h左右。按分级利用原则,在能满足磷复肥装置供热的前提下,平衡厂内硫磺制酸装置全部蒸汽,产出中压过热(3.82MPa,450℃)蒸汽进行发电,建设2台15MW凝汽发电机组,回收全部发电机组蒸汽冷凝液,作为除氧器补充水,不仅可降低除氧器蒸汽消耗量,还可提高废热回收系统效率。

中介机构CDM测算结果:该项目年均发电量1.2×108kW·h,年可节省7932万元;按华中地区电网排放因子进行考虑,年减排CO2约1.0×105t,可收益人民币717万元,年总收益8649万元。

通过上述分析可知,目前的热能回收技术应用已带来较为明显的环境、经济效益。

(2)资源综合利用技术应用成本与效益分析

研究以山东省阳谷祥光铜业有限公司为例[15]:该公司引进奥图泰公司Lurec®工艺技术,以闪速熔炼铜精矿和闪速吹炼冰铜高浓度二氧化硫烟气制备硫酸。

Lurec®工艺较常规转化工艺占地面积减小20%,运行费用降低30%,回收能力提高36%,SO2排放量有所减少,排放浓度降低1倍以上。

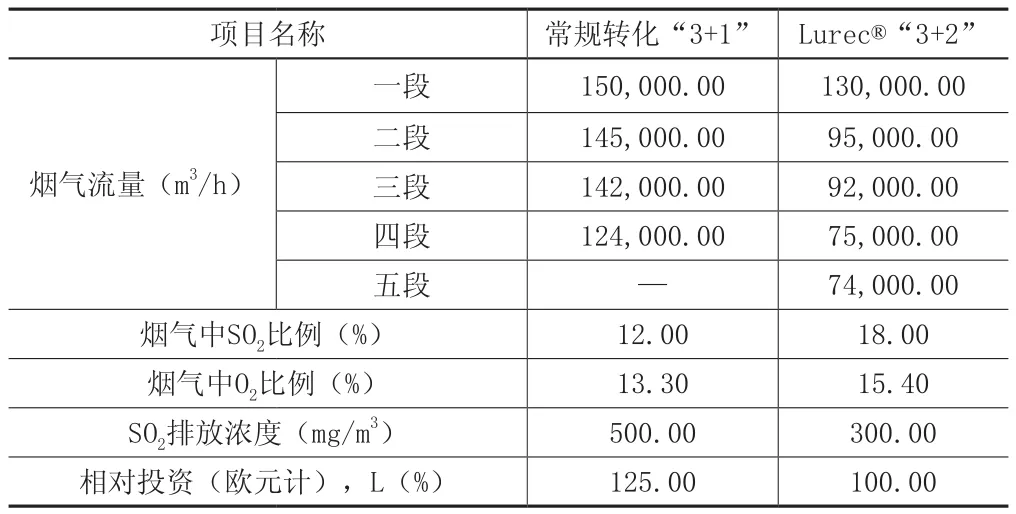

常规转化工艺与Lurec®工艺硫酸装置投资对比见表2。

表2显示,Lurec®工艺较常规工艺具有明显优势,二氧化硫浓度更低,且相对投资降低25%。

(3)减少污染物排放成本与效益分析

1)硫铁烧渣减排成本与效益分析:云硫40万t/a硫铁矿制酸装置硫酸烧渣产生量28万t/a。云硫硫酸烧渣堆存处置费用约15元/t,硫酸烧渣综合利用实施后,堆存处置费用节省3/4以上,即315万元[16]。2)尾气减排成本与效益分析:广东云浮硫铁矿企业集团40万t/a硫铁矿制酸装置采用 “3+2”转化工艺,确保了尾气达标并减排。该装置SO2总排放量不足31t/a,比SO2总量指标142.6t/a减排了110t/a[17]。

表2 常规转化工艺和Lurec®工艺硫酸装置投资对比

可见,减少污染物排放大幅度节约了企业的经济成本费用,并带来显著的环境效益。

结合《硫酸行业“十三五”发展规划》热能回收、资源利用、减排和清洁生产目标: “十三五”末期硫酸行业“三废”均须全部达到相关环保要求排放,废水做到“零排放”,坚决淘汰未达标装置;SO2排放量较“十二五”期末减少30%;废渣综合利用效率达到98%;大力推广低温热回收,硫磺制酸推广率超80%,硫铁矿制酸推广率超30%;提高余热利用率至90%以上;持续完善烧渣热回收技术。

“十三五”期间,随着硫酸行业节能减排转型力度不断增加,硫酸行业环境效益将会不断提高,同时取得一定的社会正效益和经济正效益。

4 结语

目前,我国在硫酸行业整合、新技术应用、节能减排等硫酸行业绿色经济转型发展方面已取得一定成绩,转型成本费用降低,环境、经济和社会效益良好。

“十三五”期间,继续推进硫酸行业整合,持续支持新技术科学研发与投用,不断促进资源回收利用,严格控制污染物减量排放,硫酸行业绿色经济转型的环境、经济和社会效益将会更显著。

[1] 满瑞林,贺凤,李波.我国硫酸行业现状及新技术的发展[J].现代化工,2015,35(9): 6-9.

[2] 中国硫酸工业协会.硫酸行业“十三五”发展思路[J].磷肥与复肥,2016,31(7):5-10.

[3] 李瑞年.中国绿色经济发展机制和政策创新研究——硫酸行业实证研究报告[R].合肥:安徽省环境监测中心站,2011.

[4] 庄善学,魏慧荣.我国目前硫酸工业的现状及存在的问题研究[J].兰州文理学院学报(自然科学版), 2012,26(6):52-54.

[5] 中国社会科学院工业经济研究所课题组.中国工业绿色转型研究[J].中国工业经济,2011 (4):5-14.

[6] 王莹,廖康程.2013年我国磷肥、硫酸行业生产运行情况及发展趋势[J].磷肥与复肥, 2014,29(4):52-54.

[7] 沙德宏.120kt/a硫铁矿制酸装置净化工序的节能减排[J].磷肥与复肥,2009,24(4):46-48.

[8] 丁华,Patrick M Ritschel.HRS在硫磺制酸中的应用[J].硫酸工业,2007(3):19-23.

[9] 马玉明,李定或,陈伟亚.生态工业园的能量集成探讨——余热利用技术[J].化学与生物工程,2008,25(10):5-8.

[10] Frands E.Jensen,Jens K,Laursen. WSA—DC——下一代高浓度高转化率WSA工艺[J].硫酸工业,2009(5):10-14.

[11] 纪罗军,王海帆,陈忠和.低浓度烟气非稳态转化制酸工艺的应用[J].硫酸工业,2006(6):5-10.

[12] R.Birnbaum,Cansolve.SO2洗涤系统咋新建冶炼烟气制酸项目中的应用[J].硫酸工业,2008(3):19-25.

[13] 甘宪福,李芬霞.冶炼烟气制酸系统酸性废水减排及再利用[J].硫酸工业,2009(6): 35-38.

[14] 盛勇.硫磺制酸低温位热能回收与CDM项目[J].硫酸工业,2007(6):5-7.

[15] 张宝财.LUREC®高浓度SO2烟气转化工艺特点与应用[J].硫磷设计与粉体工程,2010(2): 44-50.

[16] 王琦.云硫集团贯彻循环经济理论的初步尝试[J].化工矿产地质,2005,27(3):189-191.

[17] 谢文俊.一个硫铁矿制酸企业探索循环经济改造模式的实例[J].磷肥与复肥,2009,24(1): 51-52.

Cost and Benefit Analysis of Transformation Development of Green Economy in Sulfuric Acid Industry

LI Rui-nian

(Anhui Environmental Monitoring Center Station, Hefei 230022, China)

Based on the development status of sulfuric acid industry in China, in combination with the requirements of national industrial green economy development strategy, the article analyzes the development costs and benefits of green economic transformation of sulfuric acid industry from three aspects of the conformity of sulfuric acid industry, new technology applications and energy saving and emission reduction respectively. The result shows that the operation costs of the industry reduce, the environmental, economic and social benefits increase obviously.

sulfuric acid industry; green economy; green transformation; development cost; benefit

X322

A 文章编号:1006-5377(2017)07-0027-04