非机械高空整体旋转发电厂大直径大偏心脱硫塔顶技术分析

2017-08-10

(湖南省工业设备安装有限公司,湖南 株洲 412000)

非机械高空整体旋转发电厂大直径大偏心脱硫塔顶技术分析

戴响春

(湖南省工业设备安装有限公司,湖南 株洲 412000)

火力发电厂在进行脱硫脱硝超低排放改造工程中,需要在原有一级脱硫塔的基础上新建二级塔进行扩容,由于厂区原有规划限制,两个塔一般不能并行布置,两个塔的烟道不会在同一方向,加上吸收塔周围建筑物、构筑物多,烟道不能直接对接;由于原有一级吸收塔塔顶为半锥型顶,锥顶与烟道为一体,不能将原有烟道封堵后在二级塔烟道方向重新开孔;为了减少投资,缩短工期,也不能将原有一级吸收塔顶及出口烟道拆除重新制作安装,往往须将原有一级吸收塔锥形塔顶和烟气出口烟道在塔顶整体旋转90°左右。一般情况下,一级吸收塔周边建筑物拥挤,施工场地狭窄,空中障碍物较多,吊车停放位置距吸收塔中心远,约30m左右,大型吊车(两台500t吊车)无法进场、无场地摆放。经过方案设计、论证,采用千斤顶整体顶升、导轨+万向轮或滑块整体旋转的方法对发电厂大直径大偏心脱硫塔顶和烟气出口烟道进行整体旋转。

非机械;高空;整体旋转;大直径大偏心;脱硫塔顶

1 一般脱硫改造工程脱硫塔实况

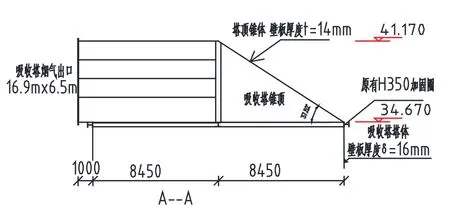

以某电厂脱硫改造工程为例,现场原有一级塔塔顶如图1。

图1 原一级塔塔顶图

脱硫塔顶标高+41.17m,脱硫塔直径16.9m,重心明显偏烟气出口侧。

根据设计,需要将一级塔烟气出口烟道向二级吸收塔烟气烟道整体旋转860,原吸收塔塔顶直径16.9米,顶部高度45.67m,烟气出口烟道W×H= 16.9m×6.5m,烟道延伸出吸收塔1m。

2 整体旋转方案

根据“非机械高空整体旋转发电厂大直径大偏心脱硫塔顶技术”,具体方案如下:(1)在吸收塔外壁板离吸收塔(不含锥形塔顶)顶部下方1000mm处划定塔体切割线。(2)在切割线上方焊接顶升牛腿、旋转牛腿。(3)在切割线下方制作安装万向轮轨道(加固圈形式)。(4)沿切断线切断吸收塔,利用千斤顶将锥形塔顶和烟气出口烟道整体顶升。(5)将万向轮或弧形滑板安装在旋转牛腿上,同时松开顶升千斤顶,让万向轮或弧形滑板落在旋转轨道内。(6)用手拉葫芦拉动万向轮或弧形滑板旋转,吸收塔塔顶和烟气出口烟道进行整体旋转。

3 施工工艺参数确定

3.1 旋转(顶升)重量计算

根据施工图、上述技术方案确定的塔体切割线,顶升及整体旋转重量含出口烟道、锥型塔顶、吸收塔1000mm塔体、防腐层、保温轮毂等,经计算,出口烟道重58.9t, 锥形塔顶重22.3t;吸收塔壁板、加固圈等18.04t,整体旋转(顶升)重量达到99.24t。

3.2 千斤顶个数确定

千斤顶的安全系数一般为75%,由于选择的是手动液压千斤顶顶升,顶升时所有的千斤顶不会同步,不同步系数为0.75,因此,总的顶升力为99.24/0.75/0.75=176.43t。

查阅液压千斤顶产品资料,为尽量让旋转轨道靠近吸收塔切割线,减少顶升操作所需空间,减少旋转轨道(加固圈)的规格,根据顶升高度小,30~50mm即可,拟选择20t短型(外径88mm、本体高104mm、行程50mm)液压千斤顶作为顶升工具。

则千斤顶个数为:176.23/20=9个,实际取10个。

3.3 万向轮(弧形滑块)设计

3.3.1 轴承万向轮(弧形滑块)个数确定

塔体直径16.9m,旋转轨道拟选用焊接弧形H200×200×20×16型钢,则旋转周长L=(16.9+0.2)×3.1416=53.721m,万向轮(弧形滑块)个数的选取,在保证安全的前提下,即要考虑万向轮旋转时受摩擦力小便于旋转,又要考虑施工工效和成本,还要考虑万向轮的几何尺寸、万向轮的间距,根据拟选定的导轨规格,取万向轮(弧形滑块)个数为16个,则间距为3.36m。

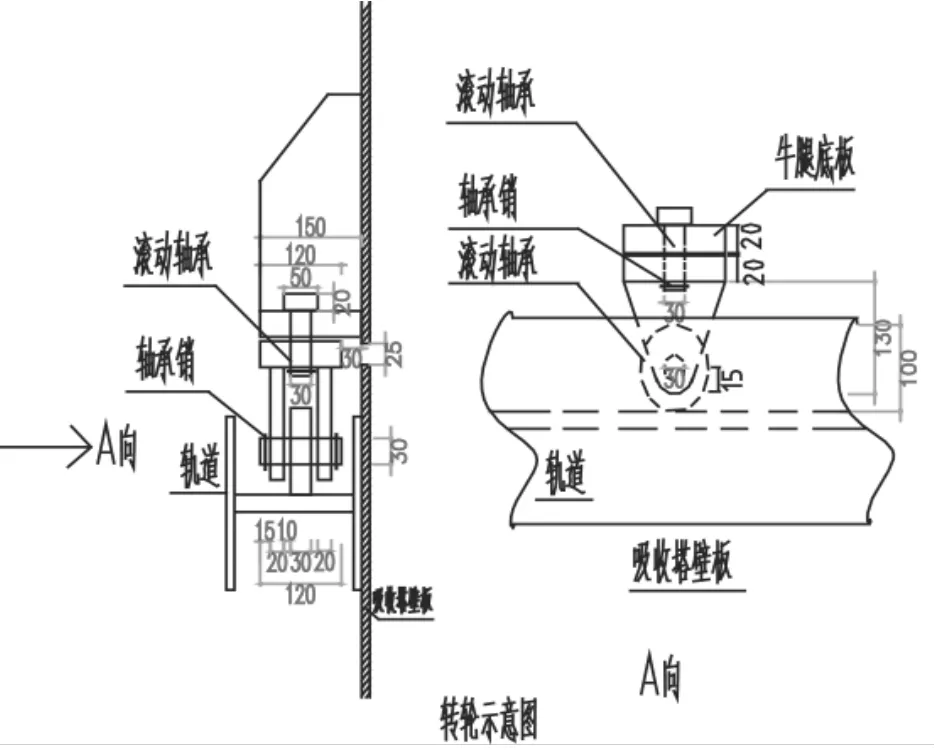

3.3.2 轴承万向轮设计

经过计算,滚珠选型如下:

上部轴承选择:选用推力球轴承51411。

下部轴承选择:选用圆柱滚子轴承2311E系列。

万向轮设计如图2所示。

图2 转轮示意图

3.3.3 弧形滑块设计

经计算,弧形滑块选用160×180×40的方钢加工制作,滑块采用Q345B钢,弧面需表面热处理,保证足够的硬度和耐磨性。

3.4 顶升、旋转牛腿位置的确定

3.4.1 整体重量分布

根据设计和计算,出口烟道重58.9t, 锥形塔顶重22.3t;吸收塔壁板、加固圈等18.04t,则烟气出口侧重G=58.9+18.04/2=67.92t,锥形塔顶侧G=22.3+18.04/2=31.32t,锥形塔顶和烟气出口烟道整体重量分布不均匀。

3.4.2 锥形塔顶和烟气出口整体重心确定

经过计算,吸收塔塔顶重心位置如图3所示,距离圆心2662mm处。

由于重心大偏心,顶升千斤顶、万向轮不能沿旋转轨道均布,应分烟道侧、锥型塔顶侧不均布。

3.5 牛腿设计

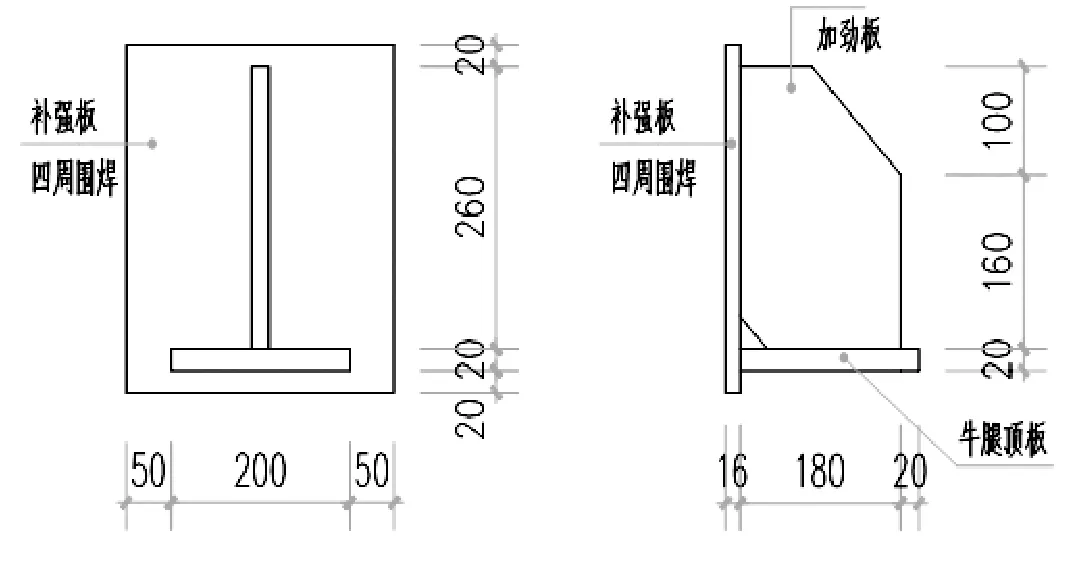

3.5.1 顶升牛腿的设计(图4)

锥形塔顶和烟气出口烟道整体重量为99.24t,按前面千斤顶的确定需顶升牛腿10个,每个牛腿与吸收塔壁板立焊缝承受的剪切力、牛腿底板承受的压力为99.24×/10=9.93t;由于存在手动液压千斤顶顶升不同步系数(或者说不均衡系数)按0.75,每个牛腿计算承受荷载为9.93/0.75=13.24t。

图3 A向平面图

图4

3.5.2 旋转牛腿的设计(图4)

根据万向轮(弧形滑块)设计,共16个万向轮(弧形滑块),需要16个旋转牛腿,每个牛腿与吸收塔壁板立焊缝承受的剪切力、牛腿底板承受的压力为99.24/16=6.616t≈6.20t,不均衡系数按0.75,每个牛腿计算承受荷载为6.20/0.75=8.27t。

为减少材料规格,旋转牛腿归并到顶升牛腿相同的设计及制作。

顶升、旋转牛腿选用T型牛腿,Q345B钢,大样见图5。

图5 牛腿大样

3.6 旋转轨道的设计

根据计算,拟采用焊接弧形H200×200×20×16型钢,钢材材质为Q345B,在轨道底部按轨道弧形均布安装45块δ=16mm支撑板且延伸至与壁板焊接,所有焊缝均需满焊,轨道凹槽内焊缝需打磨平整。

4 锥形塔顶就位、安装

4.1 整体旋转

旋转前,应在吸收塔筒体900和1760位置做好标记。当烟气出口中线(900线)接近1760标记时,应减缓旋转速度,缓慢旋转,当烟气出口中线到达1760标记线时,应立即停止旋转,如有轻微偏差,可用旋转方式进行调整。当烟气出口中线(900线)与1760标记线重合时,停止旋转,拆除手动葫芦。

4.2 整体落位

在原来顶升牛腿位置重新安装千斤顶,整体顶升锥形塔顶及烟气出口烟道30~50mm,使万向轮离开旋转轨道后再拆除万向轮,同时均匀松开10个千斤顶,整体顶升锥形塔顶和烟气出口烟道落位。

4.3 吸收塔上下壁板对接

以176度为起点,从吸收塔对角线处进行上下壁板对接,对接方法按照吸收塔制作方案进行。

4.4 拆除旋转设施

对接完成,经检查合格后拆除牛腿、旋转轨道、吊耳等设施。

5 技术、质量管理

5.1 做好技术交底、安全技术交底

由项目经理组织,项目技术负责人对参加本整体旋转施工的所有施工技术人员、作业人员进行方案的交底,作业现场施工环境的交底并熟悉施工现场环境。

5.2 施工机具、材料经检查合格

锥形塔顶及烟气出口烟道整体旋转所使用的钢板、千斤顶、手动葫芦、焊机及焊条、水准仪等经检查符合规范、本方案要求。

5.3 重点质量控制

结构件焊接质量必须满足本方案要求,每个结构件焊接过程、焊接完后由技术负责人组织检查。

弧形滑块表面必须做热处理,保证足够的硬度和耐磨性。导轨表面必须打磨,保证光洁度,减少摩擦力。

在吸收塔壁板上划切割线时,必须用水准仪校核,确保塔体切割线水平。

旋转轨道定位必须用水准仪放线轨道的水平度。

焊接牛腿时,必须用水准仪确定牛腿底板的位置,确保牛腿底板高度一致。

6 安全技术措施

6.1 搭设内脚手架

拆除吸收塔内除雾器,脚手架搭拆方案已经过审批,按批准的脚手架搭拆方案搭设内外脚手架并验收合格。

6.2 搭设好旋转操作平台

吸收塔320度至360度(0度)、0度至140度之间可利用除雾器平台作为操作平台,140度至320度之间需搭设脚手架平台,脚手架可从下层平台开始搭设。

6.3 停炉后对吸收塔的检查

停炉后,必须对原吸收塔进行细致检查,通过与原施工图进行对比,核实锥形塔顶、烟气出口重量、塔内部件是否与原设计一致,重量是否相同。

6.4 做好安全监测工作

切割作业时,塔内需安排安全监护人员执守,防止火灾。

顶升时,必须安排多名施工人员对千斤顶及焊缝进行检查,发现千斤顶损坏或焊缝裂缝,立即停止作业,并进行加固措施。

旋转作业时,塔外需安排监护人员执守,当发现万向轮有卡涩、损坏时,应及时通知塔内旋转作业人员停止作业。找出原因并解决后,方可继续作业。

6.5 做好现场安全管理工作

施工管理人员分工具体、职责明确;特种作业人员持证上岗。

施工过程中必须统一指挥,服从命令,不得擅自离开工作岗位。

安全防护用品必须佩戴齐全、正确。

6.6 作业环境必须满足施工要求

不允许在雨天、夜间、和5级以上大风天气的情况下进行上述工作。

X773

:A

:1671-0711(2017)08(上)-0158-03