CAE技术在车辆设计开发中的应用探究

2017-08-10

(河北工业大学 机械工程学院,天津 300131)

CAE技术在车辆设计开发中的应用探究

王金刚,李春玉

(河北工业大学 机械工程学院,天津 300131)

为有效解决车辆设计中的传统问题,也就是在设计的时候往往对产品性能影响较大的结构的考虑不足,使得设计的中、后期要予以多次的反复修改,把CAE技术引进车辆设计开发过程中。文章先论述CAE技术对车辆设计和开发的意义,继而研究分析参数化建模以及网格变形等技术的应用,分析用CAE技术在车辆设计中提取设计变量的方法。结果显示,CAE技术可以实现CAE驱动设计,可有效缩短产品的设计开发周期。

CAE技术;车辆设计;参数化建模;网格变形

目前汽车市场的竞争压力加剧,对于汽车的需要也不在不断的提高,基本需求如可靠性、安全性与NVH等必须满足,同时还需要缩短开发时间,最大限度的降低汽车成本,以获取最大的利润。CAE技术具有分析计算的功能,能够非常合理迅速的制定一些优化方案,进而能够实现轻量化。这样CAE技术也能解决实际的问题。在汽车的结构设计中,CAE技术应用的越来越广泛。设计师可以结合自身经验来建立模型、优化分析和CAE分析。同时CAE分析模式改变了以往传统的模式,而可以被看做是一种验算模式,能够多次进行迭代,最后找到最优的解决方案,给设计带来更多的可能,优化不理想模型所存在的问题,实现真正的CAE技术的驱动设计。

1 CAE技术对车辆设计开发的主要意义

1.1 增强车辆设计研究的效率,缩短开发的周期

研究车辆设计时,为了使得一些现有问题能够在设计的最初阶段充分显现,可以借助于CAE技术来对汽车的动力学进行分析和仿真探究,主要可以对其安全性能以及噪音振动等方面进行重点分析,这样就能够将问题第一时间解决。基于此,相关设计者就可以结合所发现问题对汽车的设计方案予以改进,能够对车辆性能明显进行优化,另外还可以在一定程度上减少开发的时间。

1.2 利用模拟样机来有效节约设计成本

对于车辆设计可以有效利用计算机,将车辆图像在计算机中模拟出来,这样有利于研发车辆的工程师和有关设计者按照这一模型进行各种各样的分析,同时优化设计的方案,借助于科学技术的数字化来逐步取代以前实物样机的测试。对样机进行模拟,可以看做是一个解析系统,而且这个解析系统会对生产以及设计产生影响,可以在相当大的程度上减小车辆在设计开发上的难度,减短生产的周期,还可有效增强车辆的质量与性能。

1.3 统一平台,利用多方技术共同作用,制出好车

在当前这个阶段,在仿真基础上能够实现很多的CAE技术,也就是用于设计车辆以及开发等地方。这样就会让计算结果较为片面,从而产生一定的误差。但是,要想使结果更加准确,可以构建一个由科学合理、统一协调的多学科仿真平台,进而实现CAE分析和研究,同时能够综合考虑单一模型这方面问题的影响,继而能生动、形象的模拟车辆运行的过程、形态,以提升车辆制作精度与可靠性。

2 车辆设计中广泛应用CAE技术

2.1 用参数化的建模技术对设计变量予以设置

参数化建模软件可以将车身设计主断面的结构转变为参数化模型。这种参数化模型在建立的时候可以结合一些手段,比如:点到线到截面到接头等。具体如下图1中所示,这个参数化模型会随着参数的改变而不断地变化。白车身线条简单,可以形成有限元模型。对于变化过程中各个数据的变化,可以选择最优的参数组合,进而得出最佳解。

图1 参数化模型示意图

2.2 利用网格变形技术设置设计变量

此处采用的技术主要是利用网格的变形软件,然后将车的关键性指标定为相应的参数,例如:车模型的拉伸、移位以及投影等指标。具体详见下图2中所示。通过对这部分参数进行模块控制,进而来控制各种形式的计算模型,这个规模的级别各异,主要有部件级、车身级以及整车级。分析模型的同一部位,对morphing部位分析,继而能够达到多学科的综合优化目的。

图2 网格变形参数化模型示意图

2.3 把网格变形参数当做变量予以优化分析

首先,设置相关的参数,结合有关的参数,将拉伸、投影以及移位等方面设置成morphing过程。

其次,生成DOE矩阵,对不同的设计变量进行模型方面的计算,在iSight中得出最优的结果。

再次,把旧款车型的白车身的几个方面看作约束,即弯度和扭转刚度、模态值等等,把目标定为车身质量来进行优化分析。

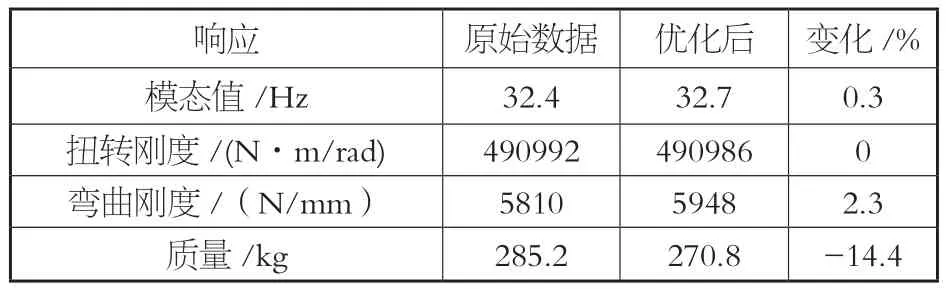

2.4 分析系统优化后的结果

在白车身维持相对恒定的条件下,例如在弯曲以及扭转刚度等方面,白车身的质量会出现明显的减小,计算的具体结果见下表1所示。

表1 计算结果表格

优化之前和之后的正面碰撞分析结果的对比情况具体见图3中所示,可见加速度呈现峰值的变化,即第一个峰值减小5g,有效加速度减小0.7g。

3 结语

图3 优化前与后的正面碰撞加速度曲线图

综上所述,借助于CAE技术对不同的设计变量进行验证和优化非常快,尤其是当弯曲以及模态值等相对恒定的条件下,碰撞加速度的峰值跟等效加速度减小之时,白车身的质量会对应的减掉14.4kg,能够为车辆的设计者提供一定的设计参考,这样就能够实现成本降低以及有效缩短整个开发周期的目标。

[1]魏来成.CAE技术以及在车辆设计研发中的应用[J].制造业信息化,2015,06:45-48.

[2]韦志林,贵东,沈光烈.在车辆结构设计中应用CAE技术的几点认识[J].装备制造技术,2011,08:143-144+146.

[3]杨金海.CAE技术在车辆安全性开发中的应用(英文)[J].汽车工程学报,2011,05:393-398.

[4]朱亚涛,陈方,李高华,等.面向分级设计优化的飞行器参数化建模方法[J].计算机辅助工程,2010,19(4):50-54.

[5]孙永刚,雷刚.基于结构优化理论的现代CAE技术[J].重庆工学院学报:自然科学版,2007,21(9):77-82.

[6]张胜君,郝琪等.以HyperWorks 为基础的结构优化技术研究[M].北京化工出版社,2007: 159-284.

[7]冯佰威,刘祖源,詹成胜,等.基于船型修改融合方法的参数化建模技术[J].计算机辅助工程,2010,19(4): 3-7.

U462;TP391.7

:A

:1671-0711(2017)08(上)-0131-02