微重力下Fe-Al-Nb合金液滴的快速凝固机理及其对显微硬度的影响∗

2017-08-09谷倩倩阮莹代富平

谷倩倩 阮莹 代富平

(西北工业大学应用物理系,西安 710072)

微重力下Fe-Al-Nb合金液滴的快速凝固机理及其对显微硬度的影响∗

谷倩倩 阮莹†代富平

(西北工业大学应用物理系,西安 710072)

(2017年1月16日收到;2017年3月2日收到修改稿)

采用落管无容器处理技术实现了Fe67.5Al22.8Nb9.7三元合金在微重力条件下的快速凝固,获得了直径为40—1000µm的合金液滴.实验中合金液滴的过冷度范围为50—216 K,冷却速率随着液滴直径的减小由1.23×103K·s−1增大到5.53×105K·s−1.研究发现,Fe67.5Al22.8Nb9.7合金液滴的凝固组织均由Nb(Fe,Al)2相和(αFe)相组成,且随着液滴直径的减小,初生Nb(Fe,Al)2相由树枝晶转变为等轴晶,共晶组织发生了约3倍的细化且生长特征由层片共晶向碎断共晶转变;硬质初生Nb(Fe,Al)2相的析出有效提高了合金的显微硬度.与电磁悬浮条件下同过冷合金的凝固组织对比发现,落管条件下的合金液滴凝固组织更细化,使得合金显微硬度提高了2%—6%.

∶共晶生长,快速凝固,深过冷,显微硬度

PACS∶64.70.D—,81.05.Bx,81.10.Mx,62.20.—xDOI∶10.7498/aps.66.106401

1 引 言

液态金属的快速凝固具有可以实现固溶度扩展、组织细化明显、成分均匀化等特点,具有广阔的应用前景,是材料科学领域的重要研究课题[1−5].与常规凝固相比,深过冷条件使得液态熔体在凝固过程中远远偏离平衡态,生成相的生长方式、相转变机理、微观组织形态等出现新的规律,对新型材料的发展及应用具有重要意义[6−8].目前,实现深过冷液态金属快速凝固的技术主要有落管无容器处理技术、熔融玻璃净化法、喷射雾化法、电磁悬浮、静电悬浮和声悬浮等悬浮技术[9−12].落管无容器处理技术是实现深过冷的一种有效途径,合金熔体在落管中自由下落时,有效避免了与容器壁接触而引发异质形核,从而获得大过冷及高冷速实现快速凝固[13−15].

共晶合金的微观组织细致均匀,是具有优良力学性能的一类合金[16,17].在平衡凝固条件下,合金熔体温度下降至共晶点温度时,通常两个共晶相保持协同生长形成规则的层片共晶组织;而在非平衡凝固条件下,往往是多个固相从同一液相中竞争形核及长大,协同生长被抑制,且过冷程度不同,形成的凝固组织也会发生变化[18−21].因此,对不同过冷度条件下的共晶凝固组织进行实验研究和理论分析,将有利于快速凝固理论的完善和具有实际应用价值的新型材料的研发.

Fe,Al和Nb元素组成的三元合金体系具有高熔点的特点,Nb的固溶和相关析出相提高了合金在高温环境中的强度,增强了其耐腐蚀性能等,被认为是潜在的高温结构材料[22−25],可应用于航空、燃气轮机等需要在高温下服役的零部件.因此,Fe-Al-Nb三元合金复杂的微观组织特征以及力学性能受到了人们广泛的关注[26−31].Fe-25at.%-Al-2at.%Nb合金经高温固溶和1173 K高温退火两种热处理后进行强度测试,发现固溶强化的合金在室温下表现出较高的强度,在473—773 K时由于温度升高引起了位错滑移而导致强度相对较低,在873—1073 K时由于析出了细小的(αFe)相和Nb(Fe,Al)2相使得强度升高,当温度为1173 K时由于两种热处理的合金均生成粗大的Nb(Fe,Al)2颗粒则强度相同[27].采用定向凝固技术制备了Fe-26at.%Al-9.5at.%Nb共晶合金,凝固组织由纤维状Fe3Al+Nb(Fe,Al)2共晶组成,且在923 K时的蠕变性能得到提高[30].然而,关于Fe-Al-Nb三元合金的快速凝固研究还非常有限,在特殊凝固条件下,合金的快速晶体生长及凝固组织形貌的演变规律还不清楚,因而有必要对Fe-Al-Nb合金系在快速凝固方面做出大量的实验与相关理论分析,从而完善该合金体系在快速凝固方面的凝固理论.本文采用落管无容器处理技术实现了Fe67.5Al22.8Nb9.7三元合金的快速凝固,研究了不同直径液滴凝固组织的演变规律及相关力学性能,探索三元合金的快速共晶生长机制及其对应用性能的影响.

2 实验方法

重量约为2 g的Fe67.5Al22.8Nb9.7母合金样品由高纯99.999%Fe,99.999%Al和99.99%Nb采用超高真空电弧炉在Ar气氛围中熔炼而成.实验开始时将母合金样品装入底部开有Φ0.5 mm喷嘴的Φ16 mm×150 mm石英试管中,然后将试管安放于落管顶部加热线圈的中心处,将落管腔体抽真空至10−5Pa后反充高纯He气和Ar气的混合气体(体积比为2∶1)至0.1 MPa作为保护气体.采用高频感应熔炼装置将样品加热至熔点以上200 K后保温数分钟使熔体混合均匀.随后向试管内充入高纯He气,使得合金熔体在He气的压力下从试管底喷嘴流出分散成大量不同直径的合金液滴并在落管腔体自由下落过程中凝固,最后落入底部的收集器中.

实验结束后,将合金粒子按直径分类后镶嵌和抛光.采用Phenom Pro型台式扫描电子显微镜对样品凝固组织特征进行分析,采用泰明HXD-2000 TMC/LCD型显微硬度计以200 g的负载及加载时间10 s获得了不同大小的压痕,且每个实验数据均由15个以上的有效压痕统计得出,测定了不同直径液滴凝固样品的维氏显微硬度.

3 结果与讨论

3.1 母合金显微组织特征

通过热分析确定了Fe67.5Al22.8Nb9.7合金的液相线温度为1663 K,凝固组织由Nb(Fe,Al)2和(αFe)两相组成[32].经超高真空电弧炉熔炼制成的母合金样品的纵剖截面如图1所示,可以看出凝固组织沿重力方向出现一定的偏析现象.母合金锭在电弧炉铜坩埚中熔化后,由于冷却过程中样品底部在电弧炉铜模的激冷作用下冷却速率相对较大,使得样品内部存在一定的温度梯度.在样品底部,合金熔体先凝固,优先析出初生Nb(Fe,Al)2相,其次是Nb(Fe,Al)2+(αFe)共晶组织,且初生Nb(Fe,Al)2相分布较集中,形成初生相条带,如图1(b)所示.而在样品顶部合金熔体的冷却速率较小,并且由于底部先凝固使得Fe元素富集在剩余液相中,因此在样品顶部形成初生(αFe)相,如图1(d)所示.样品中部的凝固组织是均匀分布的Nb(Fe,Al)2+(αFe)层片共晶组织,较少出现初生相,如图1(c)所示.

图1 电弧炉熔炼后母合金的凝固组织特征Fig.1.Microstructural characteristics of the solidified alloy prepared by arc-melting.

3.2 落管条件下合金液滴的传热分析

采用落管实验装置获得不同尺寸的Fe67.5Al22.8Nb9.7合金液滴,其直径介于40—1000µm.合金液滴在下落过程中的冷却速率Rc和过冷度∆T是影响合金熔体的形核、生长和组织演变规律的关键因素,又由于合金液滴体积较小且下落时间短,直接测量液滴下落时的温度变化非常困难,因此需要通过理论计算获得冷却速率和过冷度值.采用牛顿冷却模型[33,34],合金液滴在落管腔体内自由下落过程中的冷却速率Rc表示为

其中,D是液滴直径;ρ,CPL,εh分别是合金熔体的密度、比热和辐射系数;σ是Stefan-Boltzmann系数;h是气体的对流换热系数;T,Tg分别是液滴及环境温度.气体的对流换热系数h可表示为

式中Nu为Nusselt数,κg为气体热导率常数.对于在气相介质中运动的球形液滴,Nu反映了熔体中的对流换热与热传导的相对大小,其值由传热准则方程确定∶

Re,Pr分别为Renolds数和Prandtl数, 分别表示为

其中,ρg,ηg,CPg分别为气体的密度、黏度及比热;ν是液滴相对于气体介质的运动速度,初始设定为1 m·s−1.对于给定的气体介质,Pr数为确定值,表征了合金熔体中动量交换与热传导的相对强弱,Re数表征了熔体运动中惯性力与黏滞力的相对大小[6].通过(3)和(4)式计算得出Re数、Nu数随液滴直径变化关系如图2所示.可以看出Re数与液滴直径成线性关系,而Nu数随直径变化关系为

Nu数随着液滴直径由40到1000µm的增大,其值由3.27增大至8.35,Nu数的增大说明直径越大的液滴内部受到对流换热的程度越强烈,而受到热传导因素的影响则相对减弱.

结合(1)—(4)式可知,当合金成分和气体介质一定时,合金液滴的冷却速率主要随其直径变化,可通过理论计算Fe67.5Al22.8Nb9.7合金不同直径液滴在落管中的冷却速率.另外,采用Lee和Ahn[35]建立的的热传输模型理论计算了不同直径液滴获得的过冷度.该模型对下落过程中液滴的焓随时间的变化关系进行了描述,即

式中Cp为固液混合相的比热,T为液滴的温度,∆H为液滴的潜热,fs为固相的质量分数,ρ为液滴的密度,D为液滴的直径.由于液滴处于液态时fs=0,则由上式可推导出

过热的合金液滴获得某一过冷度∆T=TL−TN(TL为液相线温度,TN为形核温度)后开始形核凝固.根据经典形核理论可知,熔体在连续冷却的情况下必须至少形成一个晶核才可以发生凝固,因此需满足关系式

式中J(T)为下落液滴的形核行为;V为合金液滴的体积;

为合金熔体的形核率,I0为形核因子,σSL为液固界面能,∆H为结晶潜热,Q为扩散激活能,θ为润湿角,f(θ)=(2+cosθ)(1 − cosθ)2/4为异质形核因子.由(6)—(8)式可求得不同直径合金液滴的过冷度.

图2 不同直径合金液滴的Nu数和Re数Fig.2.Nusselt number and Reynolds number of the alloy droplets.

图3为合金液滴的冷却速率和过冷度随液滴直径的变化,可以看出,当液滴直径从1000µm减小到40µm时,相对应的冷却速率由1.23× 103K·s−1增大至5.53 × 105K·s−1,过冷度从50 K增加到216 K.由于随着液滴直径的减小,液滴越容易与气体通过对流换热与外界进行热交换,从而获得越大的冷却速率;再者,直径越小的合金液滴内部异质晶核的数量随之减少,因而越容易获得更大的过冷.

图3 不同直径合金液滴的过冷度和冷却速率Fig.3.Undercoolings and cooling rates of the alloy droplets.

3.3 落管条件下合金液滴的快速凝固组织演变规律

采用落管无容器处理技术实现了三元Fe67.5Al22.8Nb9.7合金液滴的深过冷与快速凝固,不同直径的合金液滴凝固组织形貌如图4所示.实验获得的合金液滴凝固组织均由初生Nb(Fe,Al)2相和Nb(Fe,Al)2+(αFe)共晶组成.落管条件下形成的合金液滴尺寸较小,则可以忽略其内部冷却速率的差异,同时合金液滴又受到微重力的作用,因而使得形成的初生Nb(Fe,Al)2相分布较为均匀.图4(a)和图4(d)分别是直径为1000µm和60µm的合金液滴凝固组织的宏观形貌,图4(b)和图4(e)分别为图4(a)和图4(d)中初生Nb(Fe,Al)2相的局部放大.可以看出,当直径D=1000µm时,初生Nb(Fe,Al)2枝晶尺寸较大.随着液滴直径的减小,初生Nb(Fe,Al)2相由树枝晶转变为尺寸较小的等轴晶,且初生相数目也逐渐减少,在直径D=60µm的合金液滴中,初生Nb(Fe,Al)2相以等轴晶的方式生长且随机分布在凝固组织中.这是由于随着液滴直径的减小,合金熔体获得的过冷度也越大,初生Nb(Fe,Al)2相以更快的速度生长,同时大量结晶潜热的释放使合金熔体温度回升而导致初生Nb(Fe,Al)2相枝晶发生重熔碎断.而且,小液滴合金熔体达到深过冷,两相之间的竞争形核与生长更为激烈,使得初生Nb(Fe,Al)2相优先形核生长受到抑制.

随着合金液滴直径的减小,凝固组织中共晶晶粒尺寸逐渐减小,晶内的层片共晶组织也发生了明显细化,且组织形貌也有所变化,出现了碎断共晶,如图4(c)和图4(f)所示.合金液滴直径的减小导致合金液滴获得的冷却速率相对增大,从而引起共晶组织生长加快,层片间距逐渐减小.直径为1000µm液滴的共晶组织的平均层片间距约为0.362µm,对于60µm直径的小液滴,共晶团尺寸较小,层片间距约为0.132µm,尺寸减小了约两倍.

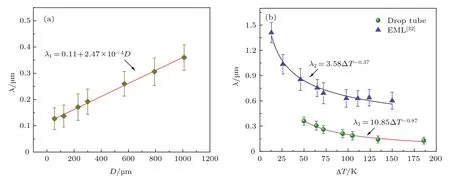

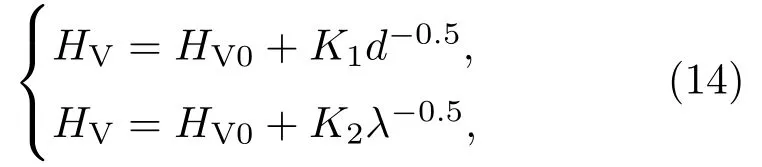

图5(a)为落管无容器条件下获得的不同直径液滴凝固组织中层片共晶间距随液滴直径的变化关系,二者满足线性关系,即

落管无容器条件下合金液滴受到高冷却速率和大过冷的双重作用,共晶组织随着液滴直径的减小细化显著,即随过冷度的增大逐渐细化,如图5(b)所示.当过冷度增大时,合金液滴凝固组织中Nb(Fe,Al)2+(αFe)共晶层片间距λ1与过冷度∆T之间的变化关系符合指数方程

电磁悬浮(EML)条件下Fe67.5Al22.8Nb9.7合金凝固组织中共晶层片间距λ2与过冷度之间的变化规律满足指数方程[32]

相比之下,落管条件下合金液滴的层片共晶比电磁悬浮条件下大体积合金的层片共晶更为细密,共晶层片间距λ1比λ2小0.4—0.5µm左右.电磁悬浮下合金样品的冷却速率范围为24.7—64.5 K·s−1,比落管条件下合金液滴获得的最小冷却速率低56.5 K·s−1,最大冷却速率低3个数量级.较大的冷却速率使合金熔体的形核率增大,同时引起晶内共晶组织生长速率加快,因此落管条件下的合金液滴凝固组织在较大的冷却速率下发生更大程度的细化.

图4 合金液滴的凝固组织形貌(a),(b),(c)D=1000µm;(d),(e),(f)D=60µmFig.4.Typical microstructural morphologies of the alloy droplets:(a),(b),(c)D=1000µm;(d),(e),(f)D=60µm.

图5 液滴直径和过冷度对共晶层片间距的作用 (a)层片间距随液滴直径的变化;(b)层片间距随过冷度的变化Fig.5.Influence of droplet diameter and undercooling on eutectic interlamellar spacing:(a)interlamellar spacing versus droplet diameter;(b)interlamellar spacing versus undercooling.

3.4 合金凝固组织特征对其硬度的作用

硬度是影响材料耐磨性能的重要因素,反映了材料抵抗残余变形的能力,是衡量材料弹性变形和塑性变形的抵抗力,以及抗拉强度、抗疲劳强度和耐磨度大小的综合指标[26].影响合金硬度大小的因素主要有合金成分、凝固条件及凝固组织特征等.图6是落管和电磁悬浮实验条件下Fe67.5Al22.8Nb9.7合金维氏显微硬度随过冷度的变化关系,可以看出,落管条件下,随着过冷度由50 K增大至216 K,合金的显微硬度HV1逐渐从556 HV增大到610 HV,且二者满足二次多项式关系∶

对电磁悬浮条件下Fe67.5Al22.8Nb9.7合金的显微硬度进行分析,其值HV2与过冷度∆T满足多项式方程[32]

对比发现,在相同过冷度下,落管条件下合金液滴的显微硬度值始终大于电磁悬浮条件下合金的显微硬度值,且随着过冷度的增大HV1与HV2的差距逐渐变大,其差值∆HV增大约3倍,即由过冷度为50 K时的11 HV增大至过冷度为150 K时的35 HV.对电磁悬浮条件下该合金初生相及共晶组织的显微硬度进行分析,结果表明Nb(Fe,Al)2相的显微硬度HVP达到960HV,约是共晶组织显微硬度HVE的两倍,如图6所示.在落管条件下,凝固组织中较为均匀分布的硬质Nb(Fe,Al)2初生相作为强化相起到了提高合金显微硬度的作用.

图6 两种实验条件下合金显微硬度的对比分析Fig.6.Microhardness of the alloy under two experimental conditions.

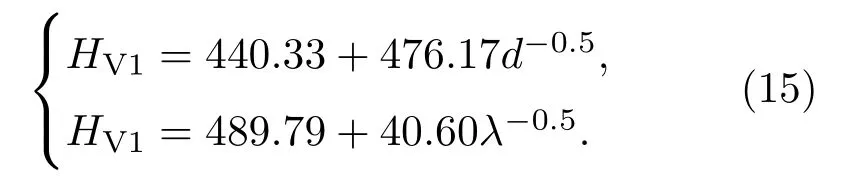

随着过冷度的增大,合金液滴中共晶晶粒尺寸不断减小,晶内共晶组织不断细化,导致了合金液滴显微硬度的增大.一方面,细晶强化是提高合金硬度的重要方法之一.由于晶界处原子排列不规则,点阵畸变严重,使滑移带穿过晶界变得困难,从而导致晶界处比晶内具有更大的阻力防止塑性变形.合金的晶粒尺寸减小表明相同体积下晶界数目会增多,阻碍位错运动的抗力就会增大,宏观表现为合金的强度和硬度增大.另一方面,晶内凝固组织的细化同样提高了合金的硬度.对于共晶合金,晶内共晶组织的细化对合金硬度的增大起到了重要作用.均匀的层片共晶组织使合金表面受到外力作用时产生均匀分布的应力和应变[36,37],合金的力学性能优异.随着共晶层片间距的减小,合金对外力的承受能力增强,其强度及硬度得到提高.Fe67.5Al22.8Nb9.7合金硬度随凝固组织尺寸参数的变化可用Hall-Petch行为表示,HV-d−0.5与HV-λ−0.5满足以下关系式∶

式中,HV0,K1,K2为常数;d,λ分别为合金的晶粒尺寸和共晶层片间距.图7是落管条件下合金的显微硬度随共晶晶粒尺寸及共晶层片间距的变化关系.经线性回归分析,显微硬度与d−0.5,λ−0.5分别满足线性关系式∶

图7 合金液滴凝固后的Hall-Petch行为 (a)HV1–d−0.5关系;(b)HV1–λ−0.5关系Fig.7.Hall-Petch behaviours of the solidified droplets in terms of d(a)and λ(b).

从图7中看出,实验获得的数据点非常接近回归线.斜率476.17,40.60体现了合金受到外界压力时阻碍变形的能力随着晶粒尺寸与共晶层片间距的减小而增强,最终使得合金的显微硬度值逐渐增大.与电磁悬浮实验条件相比,落管无容器条件使合金液滴在较大的过冷度和冷却速率下快速凝固,凝固组织中的共晶晶粒及晶内共晶组织的细化程度更大,因此落管条件下获得的合金显微硬度得到进一步提高.

4 结 论

1)Fe67.5Al22.8Nb9.7母合金的凝固组织中生成的少量初生相由于沿重力方向受到的冷却速率不同,初生(αFe)相和初生Nb(Fe,Al)2相分别凝聚在样品顶部和底部.落管无容器处理条件下获得的合金液滴的微观组织则由均匀分布的少量初生Nb(Fe,Al)2相和Nb(Fe,Al)2+(αFe)共晶组成.

2)合金液滴获得的过冷度范围为50—216 K,Re数和Nu数均随着液滴直径的增大而逐渐增大.冷却速率的大小也与液滴尺寸有直接关系,即随着液滴直径的减小,其值由1.23×103K·s−1增大到5.53 × 105K·s−1.

3)随着合金液滴直径的减小,凝固组织中初生Nb(Fe,Al)2相的尺寸逐渐减小,且生长特征由树枝晶向等轴晶转变,Nb(Fe,Al)2+(αFe)共晶层片间距减小了约两倍,共晶形貌发生了由层片共晶向碎断共晶的转变.与电磁悬浮实验获得了的大体积Fe67.5Al22.8Nb9.7合金凝固组织相比,落管条件下的合金液滴由于获得更大的冷却速率,其共晶层片细化程度更大.

4)合金液滴的维氏显微硬度随着过冷度的增大增加了10%,共晶晶粒与晶内共晶组织的细化是引起合金显微硬度增大的主要原因.初生Nb(Fe,Al)2相作为强化相有效提高了合金硬度.

在实验及分析过程中得到杨尚京、吕鹏、陈克萍、邹鹏飞等同事的帮助和建议,在此一并致谢.

[1]Li Y,Li P,Wan Q,Zhou C S,Qu X H 2016 J.Alloys Compd.689 641

[2]Arai Y,Emi T,Fredriksson H,Shibata H 2005 Metall.Mater.Trans.A 36 3065

[3]Ruan Y,Wang X J,Chang S Y 2015 Acta Mater.91 183

[4]Wang T T,Ge C C,Jia C L,Wang J,Gu T F,Wu H X 2015 Acta Phys.Sin.64 106103(in Chinese)[王天天,葛昌纯,贾崇林,汪杰,谷天赋,吴海新 2015物理学报 64 106103]

[5]Clopet C R,Cochrane R F,Mullis A M 2013 Appl.Phys.Lett.102 031906

[6]Rodriguez J E,Kreischer C,Volkmann T,Matson D M 2017 Acta Mater.122 431

[7]Saito T,Itakura M 2013 J.Alloys Compd.572 124

[8]Ashkenazy Y,Averback R S 2010 Acta Mater.58 524

[9]Haque N,Cochrane R F,Mullis A M 2016 Intermetallics 76 70

[10]Schroers J,Wu Y,Busch R,Johnson W L 2001 Acta Mater.49 2773

[11]Li B,Liang X,Earthman J C,Lavernia E J 1996 Acta Mater.44 2409

[12]Feng L,Shi W Y 2016 Int.J.Heat Mass Trans.101 629

[13]Erol M,Boyuk U 2016 Trans.Indian Ins.Met.69 961

[14]Yang S J,Wang W L,Wei B 2015 Acta Phys.Sin.64 056401(in Chinese)[杨尚京,王伟丽,魏炳波2015物理学报64 056401]

[15]Clopet C R,Cochrane R F,Mullis A M 2013 Acta Mater.61 6894

[16]Anestiev L,Froyen,L 2002 J.Appl.Phys.92 812

[17]Abbaschian R,Lipschutz M D 1996 Mater.Sci.Eng.A 226 13

[18]Lussana D,Castellero A,Vedani M,Ripamonti D,Angella G,Baricco M 2014 J.Alloys Compd.615 S633

[19]Zhao S,Wei D L,Miao Q 2013 Adv.Eng.Mater.III,PTS 1-3 750–752 734

[20]Shalaby R M 2010 J.Alloys Compd.505 113

[21]Ruan Y,Wei B B 2008 Chin.Sci.Bull.53 2716(in Chinese)[阮莹,魏炳波 2008科学通报 53 2716]

[22]Li D J,Feng Y R,Song S Y,Liu Q,Bai Q,Wu G,Lü N,RenfZ 2015 Mater.Des.84 238

[23]Eleno L T F,Errico L A,Gonzales-Ormeno P G,Petrilli H M,Schon C G 2014 Calphad 44 70

[24]Drensler S,Mardare C C,Milenkovic S,Hassel A W 2012 Phys.Status Solidi A 209 854

[25]Morris D G,Muñoz Morris M A,Requejo L M,Baudin C 2006 Intermetallics 14 1204

[26]Yang H Q,Zhang J Y,Luo X X,Zhang Z L,Chen Y 2015 Surf.Coat.Tech.270 221

[27]Morris D G,Muñoz Morris M A 2007 Mater.Sci.Eng.A 462 45

[28]Morris D G,Muñoz Morris M A,Requejo L M 2006 Scripta Mater.54 393

[29]Stein F,He C,Prymak O,Voss S,Wossack I 2015 Intermetallics 59 43

[30]Milenkovic S,Palm M 2008 Intermetallics 16 1212

[31]Mota M A,Coelho A A,Bejarano J M Z,Gama S,Caram R 1999 J.Cryst.Growth 198/199 850

[32]Ruan Y,Gu Q Q,Lü P,Wang H P,Wei B 2016 Mater.Des.112 239

[33]Tkatch V I,Denisenko S N,Beloshov O N 1997 Acta Metall.45 2821

[34]Adkins N J E,Tsakiropoulos P 1991 J.Mater.Sci.Technol.7 334

[35]Lee E S,Ahn S 1994 Acta Metall.Mater.42 3231

[36]Yu W,Xie B S,Wang B,Cai Q W,Xu S X 2016 J.Iron Steel Res.Int.23 910

[37]Elwazri A M,Wanjara P,Yue S 2005 Mater.Sci.Eng.A 404 91

PACS∶64.70.D—,81.05.Bx,81.10.Mx,62.20.—xDOI∶10.7498/aps.66.106401

*Project supported by the National Natural Science Foundation of China(Grant Nos.51327901,U1660108,51671161),the Aviation Science Foundation of China(Grant No.2014ZF53069)and Shaanxi Industrial Science and Technology Project,China(Grant No.2016GY-247).

†Corresponding author.E-mail:ruany@nwpu.edu.cn

Rapid solidification mechanism of Fe-Al-Nb alloy droplet and its influence on microhardness under microgravity condition∗

Gu Qian-Qian Ruan Ying†Dai Fu-Ping

(Department of Applied Physics,Northwestern Polytechnical University,Xi’an 710072,China)

16 January 2017;revised manuscript

2 March 2017)

High temperature Fe-Al-Nb alloys will be prospectively applied to the industrial field,i.e.,aviation,gas turbine,etc.In this paper,rapid solidification of Fe67.5Al22.8Nb9.7ternary alloy under microgravity condition is realized by using drop tube containerless processing technique.Our purpose is to investigate the microstructural transition pattern and relevant micromechanical properties,and then to reveal the influence of rapid eutectic growth on application performance.The sample of 2 g is placed in a quartz tube with an orifice at the bottom,and the quartz tube is then placed at the top of 3 m drop tube.The sample is inductively melted and further superheated to a certain temperature with the protecting mixture gas composed of argon and helium.The alloy melt is ejected through the orifice by an argon gas flow and dispersed intofine droplets.The droplets are undercooled andfinally rapidly solidified during their free fall in the drop tube.The alloy droplets with the diameter sizes ranging from 40 to 1000µm are achieved.The liquidus temperature of the alloy is 1663 K.The microstructure of the alloy consists of Nb(Fe,Al)2and(αFe)phases.In the master alloy prepared by arc melting,the segregation along the gravity direction takes place because of the difference in cooling rate inside the master alloy.By comparison,the microstructures of the alloy droplets are homogeneous.The variations of thermodynamical parameters with droplet size are analyzed.As droplet diameter decreases,its Nusselt and Reynolds numbers rise from 3 to 8 and from 5 to 137,respectively,its undercooling and cooling rate increase from 50 to 216 K and from 1.23×103to 5.53×105K·s−1respectively.This causes the corresponding microstructural transition.A small amount of primary Nb(Fe,Al)2phase transforms from dendrite to equiaxed grain,the lamellar eutectic is replaced by the fragmented eutectic.The relationship between eutectic interlamellar spacing and undercooling satisfies an exponential equation,indicating that the eutectic is refined by three times.Consequently,mainly owing to the eutectic refinement,the microhardness of the alloy increases by 10%with the increase of undercooling according to the Hall-Petch behavior in terms of both eutectic grain size and interlamellar spacing.Compared with the microstructure of the alloy undercooled to the same levelunder electromagnetic levitation in our recent work,the microstructure in drop tube is more refined due to the larger cooling rate,contributing to the microhardness of the alloy increasing by 2%–6%.

∶eutectic growth,rapid solidification,undercooling,microhardness

∗国家自然科学基金(批准号:51327901,U1660108,51671161)、航空科学基金(批准号:2014ZF53069)和陕西省科学技术研究发展计划工业科技攻关项目(批准号:2016GY-247)资助的课题.

†通信作者.E-mail:ruany@nwpu.edu.cn

©2017中国物理学会Chinese Physical Society