肉鸭掏膛机改进设计与仿真分析及试验

2017-08-08王道路叶金鹏丁有河蒋俊强

王道路 叶金鹏 丁有河 蒋俊强 郭 楠

(中国农业机械化科学研究院,北京 100083)

肉鸭掏膛机改进设计与仿真分析及试验

王道路 叶金鹏 丁有河 蒋俊强 郭 楠

(中国农业机械化科学研究院,北京 100083)

针对中国肉鸭屠宰过程中,机械自动化程度低、生产效率低、设备依赖进口等问题,设计一种自动掏膛机。阐述掏膛机整机结构与工作原理,对其关键部件掏膛机械手单元进行分析,并结合凸轮曲线相关理论进行协调性设计和曲线修正与优化,利用creo3.0建立多轨迹空间圆柱凸轮的三维模型,并进行运动学仿真,对主轴进行了扭转刚度校核。验证试验结果表明:该型掏膛机在不同产量下,平均内脏器官数量完整度为94.5%,平均内脏器官形态完整度为91.06%。

肉鸭;屠宰;掏膛机;机械手;凸轮;仿真分析

掏膛机是为家禽屠宰加工中的掏膛作业设计的一种专用设备。目前该类型设备主要依赖进口,中国国产设备不成熟,与进口设备相比,性能上存在一定差距[1-2]。国内外市场上的家禽屠宰设备也以肉鸡屠宰设备为主,肉鸭的屠宰设备相对较少。

近年来,中国也逐渐开展了自动掏膛设备的研究与设计[3-4],研究应用对象主要是肉鸡掏膛设备,对于肉鸭掏膛设备的研究较少,目前,只有中国农业机械化科学研究院进行了肉鸭掏膛机的研究。自动掏膛机研究领域也主要集中在掏膛机械手方面,其中马鹏巍等[5-6]分别设计了扒取式和夹取式肉鸡掏膛机械手;王丽红等[7-9]在分析研究掏膛机械手的基础上分别设计了2种掏膛机。目前中国诸多学者和工程师已经成功探索研究了扒取式、夹取式等形式的掏膛机械手。从现有掏膛机的结构形式上看,扒取式和夹取式2种形式的机械手都要通过多轨迹空间圆柱凸轮来控制。这种结构方案能够保证掏膛工艺与生产线输送链完全同步,与进口的相关设备基本一致。本研究所设计的肉鸭掏膛机由QNZ15型掏膛机改进而来,在分析研究扒取式掏膛机械手的工艺路径参数后,设计了扒取式掏膛机械手单元的运动规律。在此基础上进行了多轨迹空间圆柱凸轮的三维建模与运动学仿真分析。最后通过样机试验,验证了掏膛机的掏膛效果和工作能力。

1 掏膛机结构与工作原理

1.1 整机结构

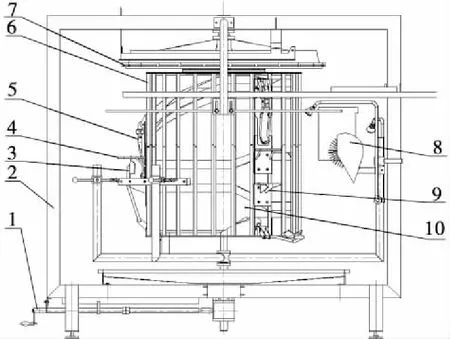

QNZ24型掏膛机是在QNZ15型掏膛机的基础上改进而成,主要由升降机构、机架、固胸机构、压紧机构、转架、链轮、清洗喷淋系统、头脖定位机构以及多轨迹空间圆柱凸轮组成,整机结构见图1。整机由24组机械手单元组成,24组机械手单元沿转架圆周均匀分布。调节升降机构可以对多轨迹空间圆柱凸轮和转架的高度进行调节,以适应不同生产工况。清洗喷淋系统对完成掏膛作业的掏膛机械手单元进行冲洗清洁。

整机由输送链带动顶部链轮,链轮驱动转架绕多轨迹空间圆柱凸轮转动,多轨迹空间圆柱凸轮保持不动。

1.2 工作原理

工作时,肉鸭胴体随悬挂输送链沿切向,进入掏膛机。

1. 升降机构 2. 机架 3. 固胸机构 4. 压紧机构 5. 掏膛机械手 6. 转架 7. 链轮 8. 清洗喷淋系统 9. 头脖定位机构 10. 多轨迹空间圆柱凸轮

(a) 主视图

由于肉鸭胴体的悬挂间距和24组掏膛机械手单元在转架上的分布间距一致,所以进入掏膛机后,肉鸭胴体与掏膛机械手单元一一对应,从而保证了同步在线加工。进入掏膛机后,固胸机构和压紧机构在多轨迹空间圆柱凸轮的控制下,同时协调完成对肉鸭胴体的固胸和压紧。输送链继续带动转架和肉鸭胴体转动,掏膛机械手在多轨迹空间圆柱凸轮的驱动下开始掏膛作业。当肉鸭胴体转动到接近链轮与输送链的另一端相切的位置时,掏膛机械手完成掏膛作业,并准备释放取出的内脏器官,同时固胸和压紧机构开始逐渐释放肉鸭胴体。

1.3 整机主要技术参数

QNZ24型掏膛机的作业技术参数见表1。

表1 QNZ24型掏膛机技术参数

2 关键部件设计与分析

2.1 掏膛机械手单元设计与分析

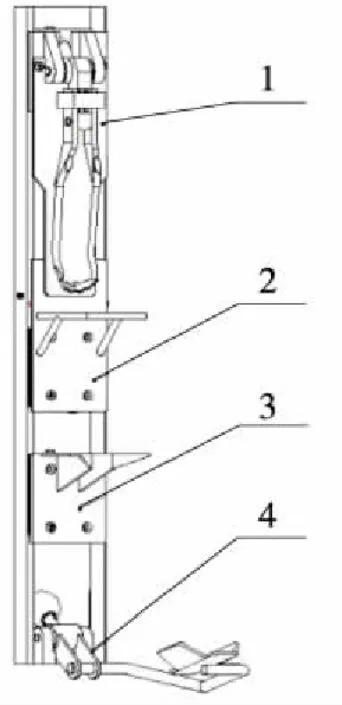

掏膛机械手单元主要由掏膛机械手机构、压紧机构、头脖定位机构、固胸机构四部分组成,见图2。其中掏膛动作由掏膛机械手机构完成,其余3个部分起辅助定位夹紧作用。

2.1.1 掏膛机械手运动分析 扒取式掏膛机械手动作分为5步,依次是入膛、分离内脏、取出内脏、放开内脏、复位,见图3。扒取式掏膛机械手的工作原理是,肉鸭胴体随悬挂输送线进入设备,倒钩形的机械手保持固定的张开角度,在禽体从输送线进入定位夹紧机构后,垂直进入肉鸭胴体内腔底部,然后向下摆动压紧肉鸭食管,利用倒钩结构将肉鸭内脏拉出。随后机械手张开,释放拉出来的肉鸭内脏,清洗机构清洗机械手,机械手回位准备下一次作业。掏膛机械手通过圆柱凸轮控制实现上述动作。机械手的结构主要有1个上下移动的移动从动件和1个在移动从动件基础上摆动的摆动从动件。

1. 掏膛机械手机构 2. 压紧机构 3. 头脖定位机构 4. 固胸机构

图3 扒取式掏膛机械手

根据已有经验[5,8]设计扒取式掏膛机械手的工艺动作,确定:从起始位置开始,掏膛机械手摆动从动件张开角为10°,入膛位移201 mm;分离内脏时,掏膛机械手摆动从动件逆时针摆动10°卡紧食管,并向上移动270 mm取出内脏;机械手摆动从动件顺时针摆动10°释放内脏,并复位准备下一次掏膛作业。

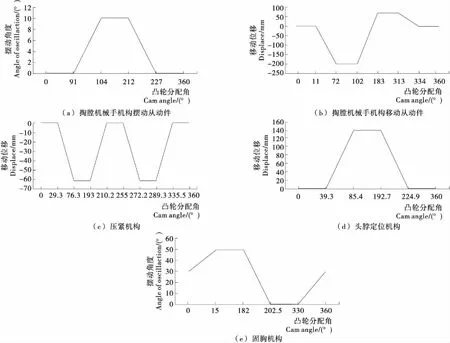

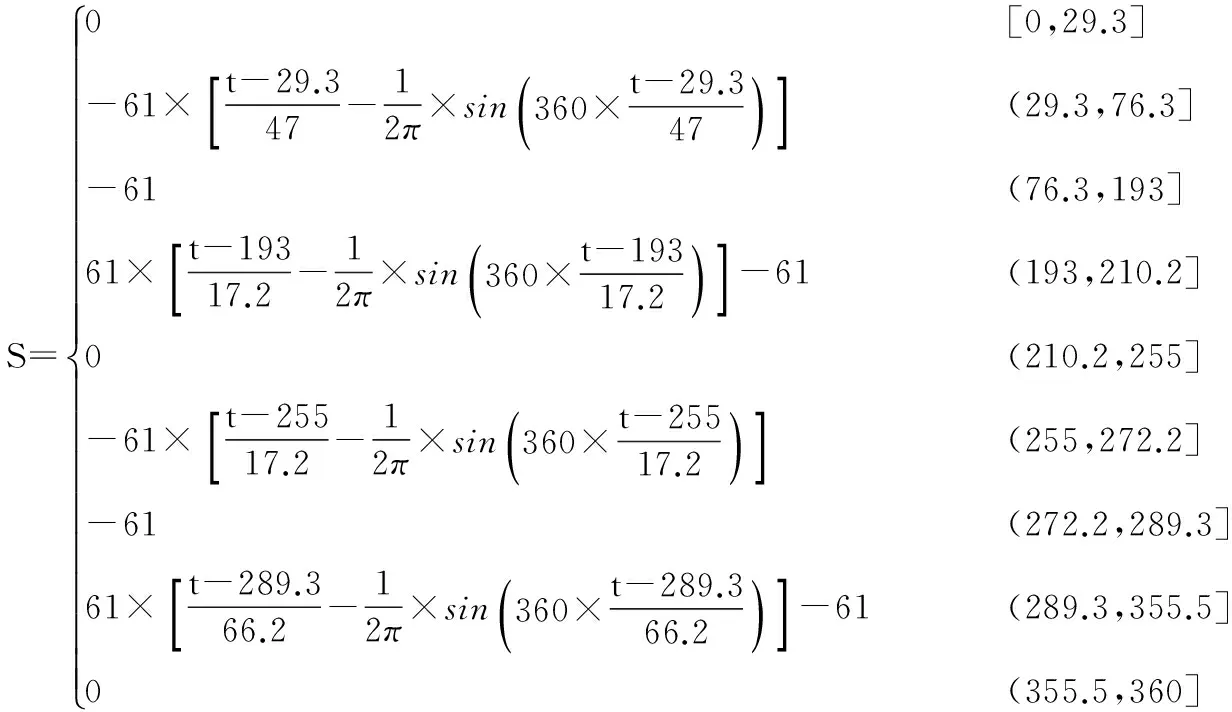

2.1.2 凸轮从动件运动协调设计 将上述掏膛机械手的位移和角度转化为移动从动件和摆动从动件在空间圆柱凸轮上的从动件运动规律。同时为了配合掏膛机械手机构完成掏膛作业,拟定了掏膛机械手单元的固胸机构,头脖定位机构以及压紧机构,3种机构的运动规律,见图4。

图4 从动件运动规律

2.1.3 凸轮从动件运动规律分析 为获得更好运动性能,使得从动件在推动负载时时间短、平稳、圆滑、无振动、耗能小,需要分别优化凸轮移动从动件运动规律和摆动从动件运动规律。一般凸轮曲线应满足连续性条件,或者说位移函数必须具有连续的一阶导数和二阶导数[10-12]。

早期的QNZ15型掏膛机设计产量为3 000只/h,整机运转速度较低,因此选用圆弧运动规律进行修正。圆弧过渡曲线虽然使位移曲线光滑,速度曲线连续,但加速度不连续,导致机构运动精度差,机械手末端振动明显,影响掏膛效果。因此,QNZ24型掏膛机选用摆线曲线修正见式(1)。

(1)

式中:

S——无量纲化的位移;

T——无量纲化的角度。

该型凸轮曲线是一种双停留曲线,主要特点是1个运动循环周期内有2次停留。另外,双停留摆线曲线在端点连续而无冲击,通常应用于中速凸轮机构。所以选用该型通用凸轮曲线对从动件的运动进行修正。通过式(1)修正后的从动件运动规律函数表达式:

(2)

(3)

(4)

(5)

(6)

2.1.4 凸轮压力角计算 压力角是影响凸轮机构运动和动力传递的一个重要参数,关系到机构能否正常传递运动。不同的从动件有不同的压力角计算公式。从图2可以看出从动件类型主要是直动从动件和摆动从动件。根据式(7)、(8)计算各从动件的各段最大压力角,见表2、3。由表2、3可知,各个从动件的最大压力角都≤45°,满足空间凸轮机构对压力角的一般要求——绝对值≤55°~60°,因此掏膛机的从动件压力角符合空间凸轮机构对压力角的要求。

直动从动件圆柱凸轮压力角计算公式:

(7)

式中:

yh——从动件行程,mm;

θh——凸轮分度角,rad;

Vm——最大无量纲速度;

表2 直动从动件压力角

Rc——凸轮有效半径,mm。

摆动从动件压力角计算公式:

(8)

表3 摆动从动件压力角

式中:

τh——摆动从动件摆动角度,(°);

l——摆动件摆杆长度,mm;

c——转动中心距,mm。

2.2 多轨迹空间圆柱凸轮的建模与分析

在凸轮机构设计中,凸轮轮廓形状主要取决于从动件的输出运动规律。传统的凸轮轮廓求解方法有2种:① 作图法,这种方法简单而且精度低;② 通过复杂的方程运算求得凸轮轮廓的方程,进而获得准确的凸轮轮廓,这种方法计算量大,而且对数学矢量理论有较高的要求。这2种方法在设计平面凸轮时还可以,当对象换成空间凸轮时,坐标系由二维变成三维,计算量更大,计算方法也更加复杂。多轨迹空间圆柱凸轮是一种非标准凸轮,同时也没有统一规范的设计方法。

2.2.1 基于Creo3.0的多轨迹空间圆柱凸轮精确建模 控制扒取式掏膛机械运动的凸轮具有多条轨迹轮廓,协同控制掏膛机械手单元的运动。这种凸轮轮廓的作图法设计比较困难,若采用传统的计算方法求解凸轮轮廓,需要有一定的编程能力,增加了凸轮设计的难度。本研究利用PTC公司的Creo3.0软件实现了空间凸轮轮廓的快速求解[13-15]。首先,在软件中建立扒取式掏膛机的虚拟样机模型(见图5),并根据运动要求完成相应的装配连接定义。然后,分别对移动从动件、摆动从动件以及机械手机架添加用户定义的伺服电机和1个匀速运动的伺服电机。“轮廓”中选择“位置”,“模”设定为“用户定义”,并将优化后的凸轮曲线式(2)~(6)输入到表达式中。定义完成后可以得出如图6所示的从动件位移曲线。

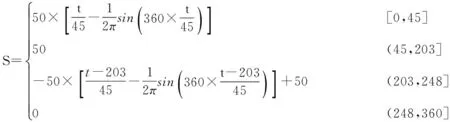

在“机构分析”模块中,选择“位置分析”,设定终止时间为360 s。运行后,在“分析”中选择“轨迹曲线”,在移动从动件滚子轴上和摆动从动件滚子轴上,分别选2个基准点进行测量曲线轨迹。

图5 机构装配

图6 机械手单元各从动件位移曲线

保存分析结果后,打开凸轮模型。选择移动从动件滚子轴上2个基准点所绘制的空间曲线,建立去除材料的扫描特征。将截面垂直于其中一条曲线,并用另一条曲线控制截面的旋转,这一点对于摆动从动件的凸轮轮廓尤其重要,见图7(b)。扫描完成后,空间圆柱凸轮的轮廓也随之建立。同理建立了其他机构的凸轮轮廓,并建立完整多轨迹空间圆柱凸轮,见图8。该法简单直观,适合快速的项目研发和设计。

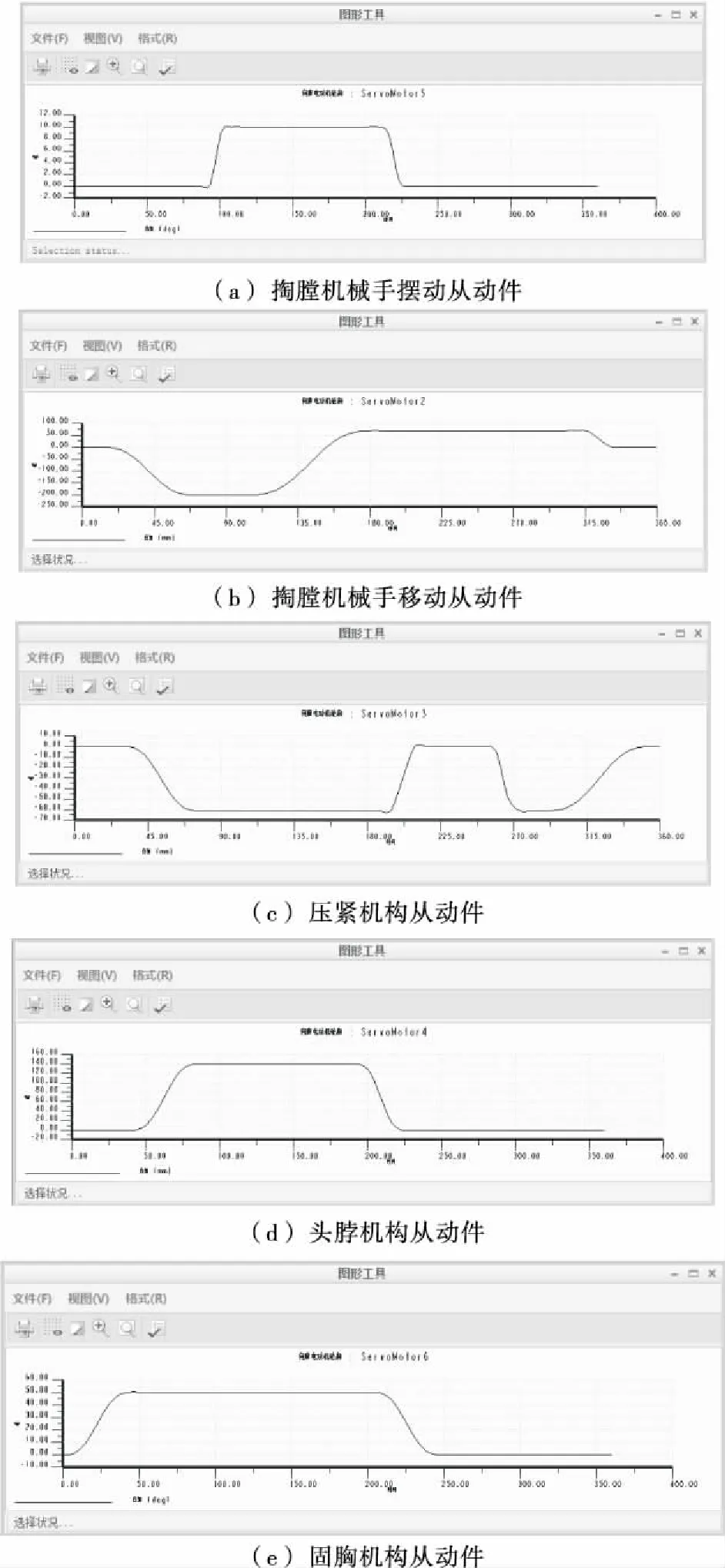

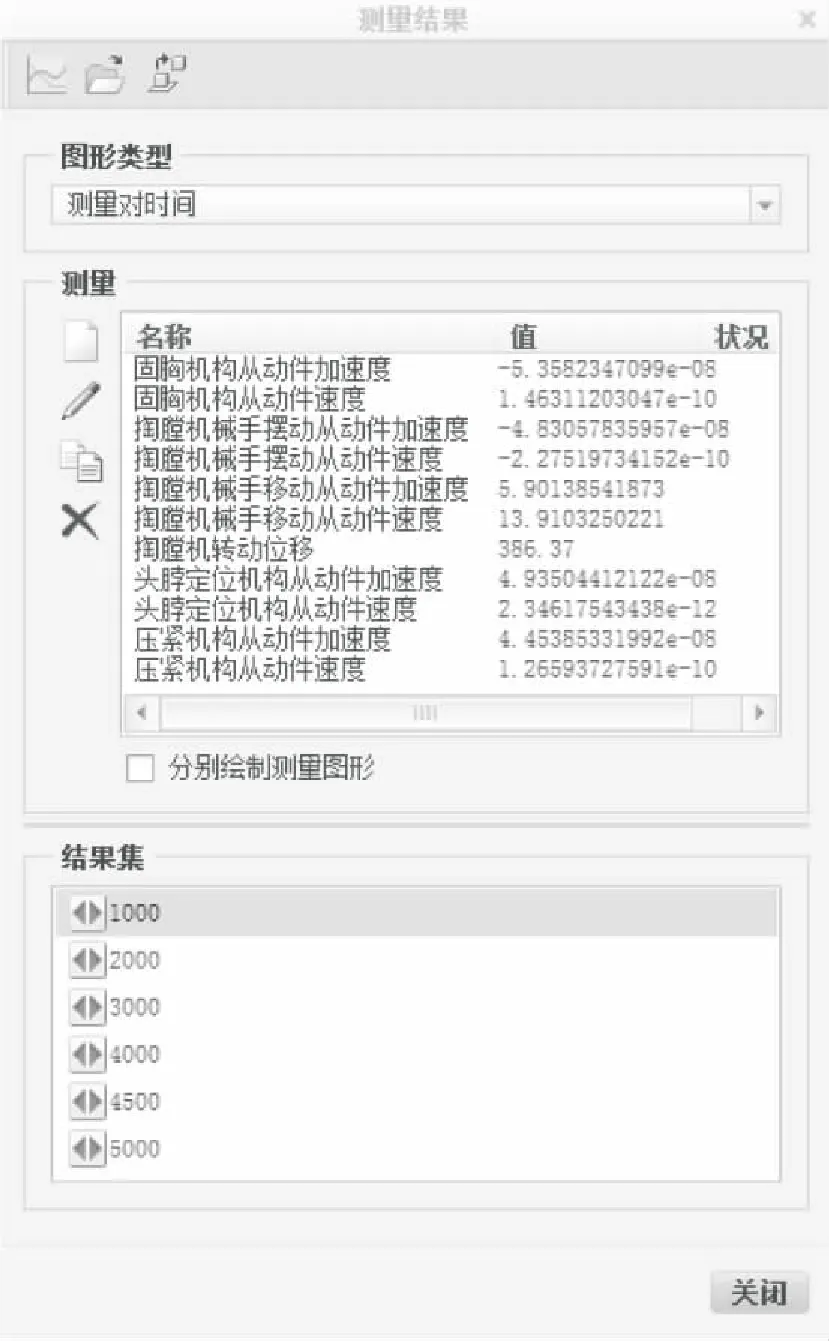

2.2.2 凸轮机构运动学分析 在建立好的空间圆柱凸轮模型的基础上,使用“槽连接”,将扒取式掏膛机械手的三维模型连同机架装配成虚拟样机。由于自动掏膛机在实际使用中是靠匀速的输送链条驱动的,所以虚拟样机的机架上添加1个匀速转动的伺服电机,见图9。同时在测量模块建立各种运动学测量,见图10。

图7 空间圆柱凸轮机构位置分析以及轮廓的扫描特征建立

图8 多轨迹空间圆柱凸轮三维模型

CS是一组进行性加重的中枢神经系统遗传变性疾病,其发病机制是ERCC6、ERCC8基因发生突变,细胞内DNA受到损伤后,由ERCC6基因编码的CSB不能将损伤的DNA进行修复,并且以损伤的DNA作为模板进行mRNA转录并进行蛋白质翻译;ERCC8基因编码的CSA蛋白亦不能修复损伤的DNA,并且导致损伤的DNA累积,后续的转录及翻译过程终止,因此CS的临床表现可能是修复缺陷与转录缺陷共同作用的结果[7,8]。

掏膛机产量计算公式:

p=24×n×60,

(9)

式中:

p——掏膛机每小时产量,只/h;

n——掏膛机转速,r/min。

根据式(9),分别设置掏膛机不同产量下的转速,并在“机构分析”模块中“类型”选为“运动学”,运行后保存结果。测量机械手的末端基准点的轨迹见图8,与图3中的设计轨迹一致,说明掏膛机械手轨迹符合预定工艺路径。在回放模块中,进行碰撞检测,结果显示无碰撞报警,说明凸轮槽以及滚子尺寸合适。

图9 虚拟样机

图10 建立测量

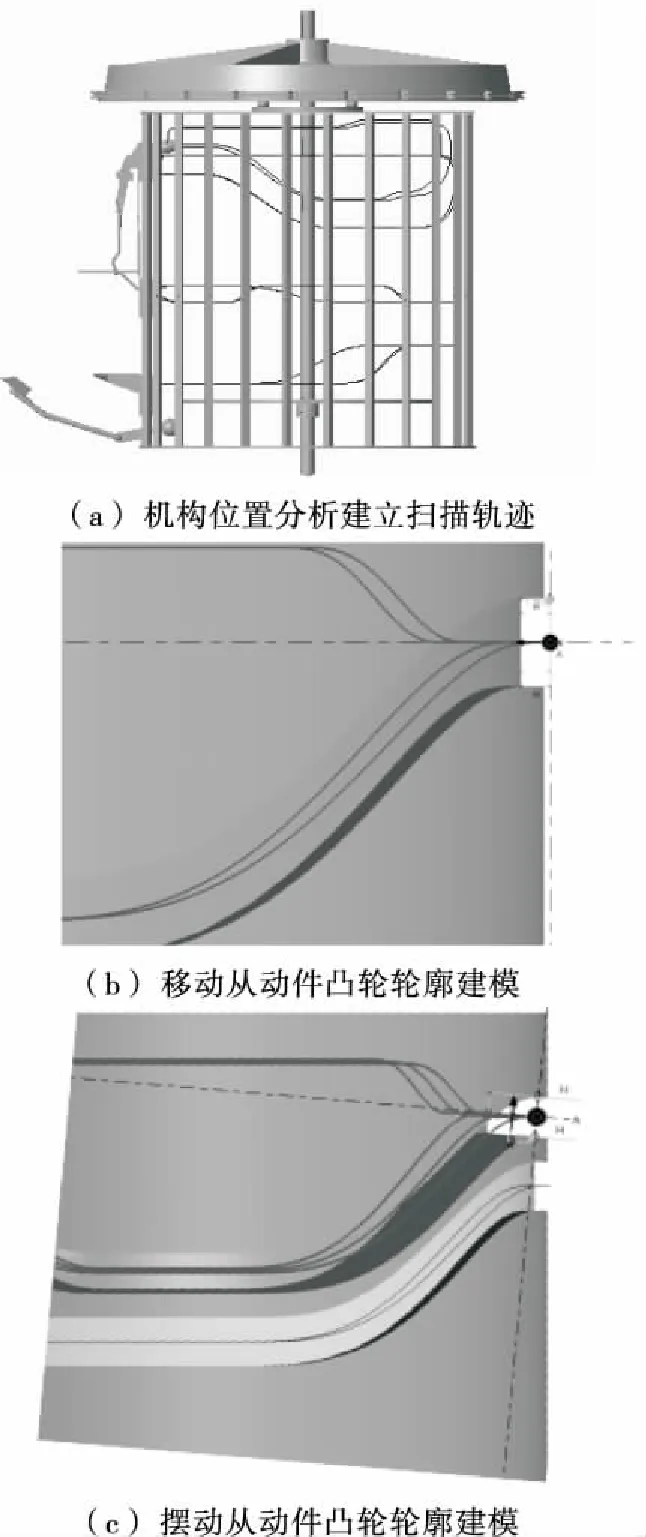

测量掏膛机械手的2个从动件运动的速度和加速度曲线见图11。通过曲线可以看出,经过优化,各个从动件的速度和加速度曲线连续而且平滑,说明机构能平稳运行。对比不同产量下各从动件加速度曲线,可以看出amax与掏膛机转速n成正比,说明随着转速的增加,掏膛机械手在整个工艺路径中对肉鸭胴体的作用力也不断增加。

2.3 主轴的扭转刚度校核

图11 产量4 000只/h时各从动件速度和加速度曲线

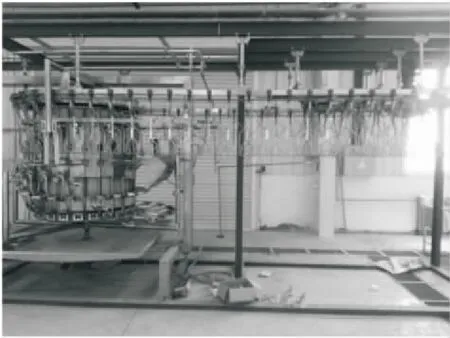

轴的扭转刚度校核计算公式:

(10)

(11)

式中:

T——轴所受的扭矩,N·mm;

G——轴的材料的剪切弹性模量,MPa;

Ip——轴截面的极惯性矩,mm4;

d——主轴直径,mm。

轴的扭转刚度条件

(12)

式中:

[φ]——轴每米长的允许扭转角,°/m。

掏膛机主轴材料为3Cr13,固轴的剪切弹性模量8.1×104MPa。取许用扭转角[φ]为0.4°/m 。经验算,φ=0.3°满足轴的刚度扭转条件。

3 样机试验

为进一步研究和验证QNZ24型掏膛机的实际掏膛效果,设计进行了掏膛机样机验证试验。

3.1 试验条件

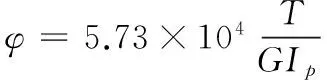

整机样机在中国农机院某设备生产基地完成试制和组装,样机见图12。试验用肉鸭品种为某肉鸭屠宰企业生产用的标准北京鸭,平均胴体重量为3 kg,胴体形态完整。试验前对肉鸭胴体进行开膛至胸骨处为止。

图12 试验样机

3.2 试验方法

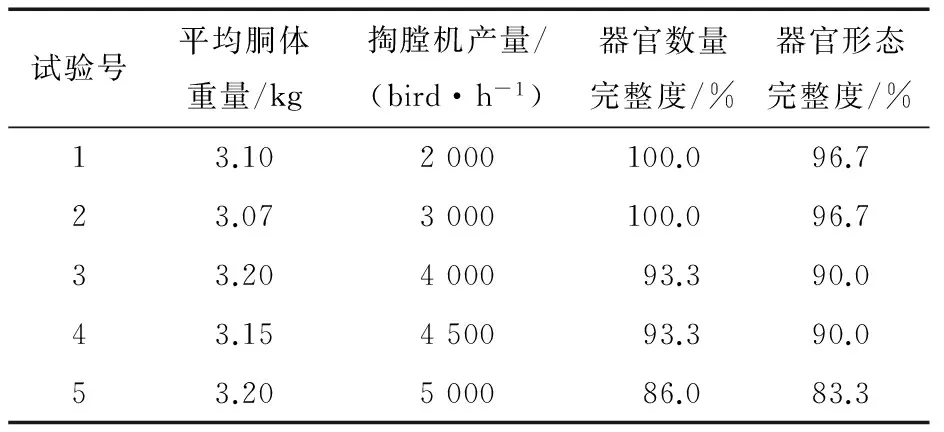

从肉鸭腹腔中可取出的内脏器官具有食用价值的是心脏、肝和肌胃,因此重点考察这3个器官的取出和破损情况。试验主要考察样机在各种产量下,取出内脏数量的完整度和形态完整度。试验设计为每种产量对应1组试验,每组试验选用10只平均胴体重量约为3 kg的肉鸭进行试验。

3.3 试验结果及分析

由表4可知,器官数量完整度的平均值为94.52%,器官形态的完整度平均值为91.34%,说明该机性能稳定,对胴体重量在3 kg左右的肉鸭,有良好的掏膛效果,指标基本符合肉鸭屠宰生产线要求。随着产量的提高,器官数量完整度和器官形态完整度均呈现不同程度的下降,其中器官形态完整度下降较为明显,主要由于产量提高,掏膛机械手掏膛时对肉鸭内脏的冲击变大,其中对肝的破坏尤其显著。

表4 试验结果记录表

4 结论

(1) 美国PTC公司的Creo3.0软件能够很好地完成多轨迹空间圆柱凸轮的精确建模,并且通过对掏膛机械手机构进行运动学仿真分析,加快该型专用设备的研发。

(2) 通过样机试验验证,该型掏膛机械手掏膛效果良好,整机工作性能稳定。

(3) 该机的设计思路可以应用到其他家禽屠宰设备的研发设计中,有利于加快自动化家禽屠宰设备的国产化进程。

[1] 叶金鹏, 薛庆林, 王子戡, 等. 我国水禽屠宰加工关键技术装备及发展趋势[J]. 肉类工业, 2005(12): 1-4.

[2] 张奎彪. 中国家禽屠宰加工技术及装备在“十二五”期间的发展目标[J]. 肉类工业, 2011(3): 8-11.

[3] 王猛, 李阳阳, 叶金鹏. 家禽自动掏膛机械手的发展和应用现状[J]. 农产品加工·学刊, 2014(5): 62-64.

[4] 马朋巍, 王丽红, 叶金鹏, 等. 家禽自动取内脏技术及装备在我国的应用前景[J]. 农产品加工·学刊, 2009(10): 93-96.

[5] 马朋巍. 扒取式家禽取内脏机械手结构及运动参数研究[D]. 北京: 中国农业机械化科学研究院, 2010: 8-25.

[6] 王猛. 夹取式家禽自动掏膛机械手结构和运动参数的研究[D]. 北京: 中国农业机械化科学研究院, 2014: 1-35.

[7] 王丽红, 阎楚良, 叶金鹏, 等. QNZ15型家禽自动取内脏机设计与试验[J]. 农业机械学报, 2010(s1): 220-224.

[8] 王丽红. 基于数字化设计的家禽取内脏机关键技术研究[D]. 北京: 中国农业机械化科学研究院, 2011: 14-85.

[9] 邢东杰, 张奎彪, 张文辉. 一种家禽自动净膛机: 中国, 201220566234[P]. 2012-10-31.

[10] 尚久浩, 张淳, 李思益. 自动机械设计[M]. 北京: 中国轻工业出版社, 2014: 52-61.

[11] 刘昌祺, 刘庆立, 蔡昌蔚. 自动机械凸轮机构实用设计手册[M]. 北京: 科学出版社, 2013: 18-50.

[12] 葛正浩, 杨芙莲, 彭国勋, 等. 凸轮机构运动学研究综述[J]. 机械设计, 2001, 18(3): 4-5.

[13] 钟日铭. Creo3.0装配设计与产品设计从入门到精通[M]. 北京: 机械工业出版社, 2015: 189-245.

[14] 余剑武, 舒新, 罗红, 等. 灌装机中弧面凸轮建模与造型研究[J]. 食品与机械, 2016, 32(6): 77-82.

[15] 韩炬, 曹利杰, 张宏宇. 基于Creo Parametric“轨迹曲线”的袋成型包装机热封凸轮轮廓线设计[J]. 食品与机械, 2016, 32(6): 83-86.

Design and experiment of QNZ24 type eviscerating machine for duck

WANG Dao-lu YE Jin-peng DING You-he JIANG Jun-qiang GUO Nan

(Chinese Academy of Agricultural Mechanization Sciences, Beijing 100083, China)

In order to solve the problems in duck slaughter machinery process, including low level of automation and low production efficiency, an automatic eviscerating machine was researched and designed. Moreover, the machine structure and its working principle were analyzed. The key components of the manipulator unit were analyzed, designed in coordination and corrected its cam curves based on the related theory of cam. Creo3.0 was used to establish the three-dimensional model of multiple trails cylindrical cam, and the kinematics simulation was analyzed in the software at the same time, to support the cam. Spindle was analyzed and rigidity check. The test results showed that under different production, the average integrity rate of number of internal organs was 94.5%, and the average morphological integrity was 91.06%.

duck; slaughter; Eviscerating machine; manipulator; cam; simulation analysis

国家“十二五”科技支撑项目(编号:2015BAD19B00)

王道路,男,中国农业机械化科学研究院在读硕士研究生。

叶金鹏(1957—),男,中国农业机械化科学研究院研究员,硕士生导师。E-mail:yejinpeng@263.net

2017—03—02

10.13652/j.issn.1003-5788.2017.06.019