平货台半挂车纵梁的设计探析

2017-08-08袁宇圣袁光涛文

袁宇圣 袁光涛文

平货台半挂车纵梁的设计探析

袁宇圣 袁光涛文

A Brief Analysis of Design of the Girder for Semitrailers

The design of girder for semitrailers is not quite important to the quality and capability of the semitrailer, but also has direct impact on the length of service life of it. This article provided a study and analysis of the best and optimized design method of girder for semitrailers for references of industrial professionals and technician.

随着我国高速公路的快速发展,公路运输成为货物运输的一种重要方式。公路运输具有铁路、水路等运输方式不可比拟的优越性,既可以实现门到门的直达运输,又可以实现甩挂运输、提高车辆的周转率,还可以与水路、铁路等运输方式组成多式联运。因而半挂汽车列车运输方式已相当普及并逐渐成为主要的货物运输方式。

新版GB 1589-2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》的实施,对物流类半挂车生产商来说是一个巨大商机,此后2年半挂车市场需求会有一个持续的增长期。纵梁作为半挂车的关键部件,其刚性和强度以及自质量,不仅影响到半挂车的性能、整备质量,而且对半挂车的使用寿命也会带来直接影响。据统计,平货台半挂车占到半挂车总产量的70%以上,因此,本文着重从半挂车纵梁的材料、截面形状、强度和刚度要求、轻量化设计、半挂车纵梁的加强方式、拼接方式等方面来分析平货台半挂车纵梁的优化设计方法(以下叙述均指平货台半挂车纵梁),以供业内人士作为设计参考。

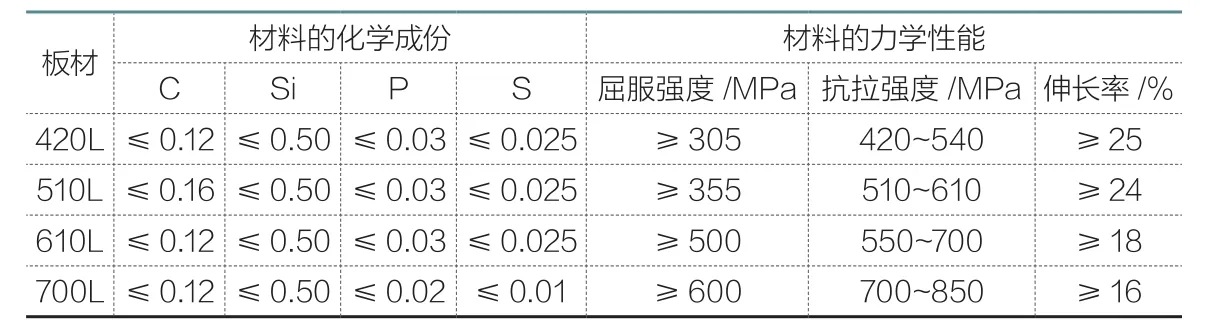

表1 半挂车纵梁材料的性能

1 半挂车纵梁的材料

目前半挂车纵梁主要选用420L、510L、610L、700L等材料制作,各种材料的性能指标对比如表1所示。设计时需考虑半挂车的工作环境、最大满载质量、运输的货物种类、纵梁的截面模量、制造成本、自质量、焊接性能、制造工艺等因素,通过综合分析来选择纵梁的材料。

2 半挂车纵梁的截面形状

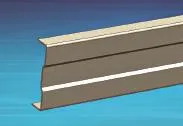

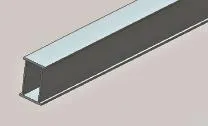

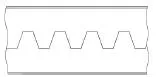

半挂车纵梁的截面形状一般为槽形(图1)、Z字形(图2)、工字形(图3)或箱形(图4)。工字形纵梁主要用于在一个主平面内承受弯矩作用;箱形纵梁则用于在2个主平面内承受弯矩作用及有轴向力作用,且还具有较好抗扭曲能力。采用何种截面应以纵梁安全强度计算为依据。设计成功的纵梁应是在满足一定装载质量的前提下,自身重量达到最轻。纵梁的截面参数(宽度、高度、厚度等)也应慎重予以选择,以槽形截面为例,研究给出纵梁的最佳高宽比为2.5~4.0;以工字形截面为例,纵梁的最佳高宽比为2.7 ~4.2。为降低整车自质量,在满足承载要求的前提下,轻量化半挂车的纵梁可优先考虑选用槽形和Z字形截面。

图1 纵梁截面为槽形

图2 纵梁截面为Z字形

图3 纵梁截面工字形

图4 纵梁截面为箱形

3 纵梁的强度和刚度

在半挂车运行中,车架受力情况很复杂,计算分析时,应对不同的运行工况(弯曲、扭转、紧急制动、急速转弯及弯扭组合)及不同的载荷放置工况(均载、中前部加载、中部加载、中后部加载)给予考虑,通过有限元方法分析各个情况下车架的最大应力和最大变形情况,以确定车架结构的强度和刚度是否满足要求,从而进一步对纵梁进行优化设计。

半挂车车架的材料多为低碳钢和合金钢,结构的破坏形式一般为塑性屈服,因而在强度分析中多采用第四强度理论来评价。计算分析时,应使纵梁的强度和刚度达到一定的数值,保证半挂车车架安全系数达到3~5。设计时可根据用户的使用条件及货物类型来确定车架的安全系数,如运输煤炭等匀质货物或路面较平坦时,安全系数取小些,运输卷板等载荷较集中或路况较差时,安全系数应取大些。

4 轻量化设计

随着治超力度不断加大、限重政策出台以及对商用车燃油消耗值的限制,专用车辆经济性能指标受到广泛关注。随着国家大力发展低炭经济、开展节能减排2大战略性工程的实施,我国专用汽车轻量化已经成为必然趋势,车辆轻量化的理念开始深入人心。作为半挂车制造厂家,既要尽量降低车辆自质量,又要保证车辆的运行安全。这是众多半挂车制造厂一直致力解决的问题。

由于纵梁是半挂车车架中最大的一个部件,在半挂车整备质量中占很大比重,因此通过对纵梁的轻量化设计来降低整车自质量具有重大意义。下面介绍几种常用的纵梁轻量化设计方法:

4.1 结构的优化

充分挖掘材料潜力也可以节省材料,例如,把工字钢的腹板按锯齿状切开(图5),然后再按图6的结构形式焊接成为锯齿合成梁,在自质量不变的情况下刚性可以提高几倍。这种梁适用于跨距较大,而载荷不高的情况。

为减轻自质量,也可以在腹板上冲孔(如图7所示),但冲孔前一定要通过设计计算或有限元受力分析,确保纵梁承载运营的安全性。若根据等强度原理,将纵梁中部形状改为鱼腹状(图8)或将纵梁的尾部改为斜收起状(图9),均可减轻纵梁的自质量。

4.2 纵梁截面的优化

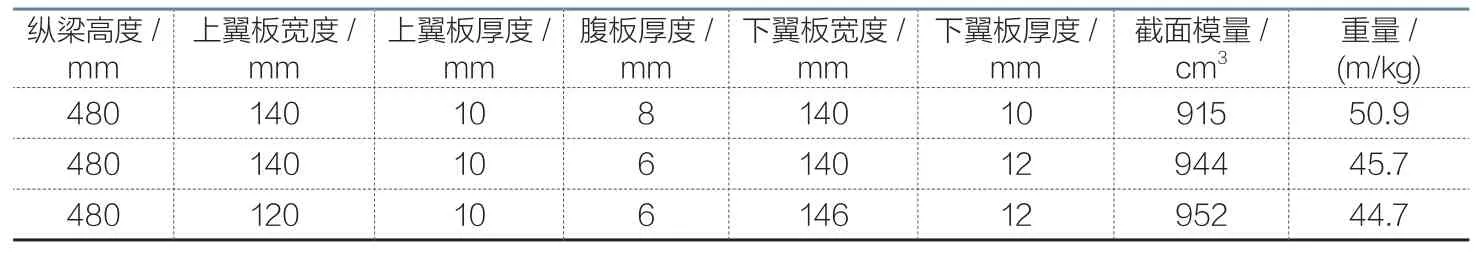

常规设计中,半挂车工字形纵梁的上下翼板通常为等厚、等宽,但可以将上翼板设计得薄些、窄些,下翼板做得厚些、宽些的结构,这有助于减轻整备质量。由于上、下翼板的应力变化不是对称和有规则的,当上翼面出现屈服损坏时,下翼面也必然由于工况恶化而失效,所以上、下翼面的厚度不应相差过大,设计时需根据上下翼板的厚度来确定,一般上下相差以1~4 mm为宜。表2为几种工字形纵梁截面模量和每米重量的对比。

图5 腹板按锯齿状切开

图6 锯齿合成梁

图7 腹板上的冲孔

图8 纵梁中部形状为鱼腹状

图9 纵梁的尾部为斜收起状

表2 半挂车纵梁截面模量和每米重量对比

图10 铝合金工字梁

图11 全铝合金仓栅式半挂车

从表2可以看出,通过合理调整纵梁的高度以及各件的厚度或宽度,可以获得理想的半挂车纵梁截面模量。

4.3 新型材料的利用

近年来,随着新材料的不断开发利用,铝合金、镁合金、碳纤维、塑料、高强度细粒钢等材料逐渐被半挂车厂家利用。目前,用于半挂车纵梁材料的铝合金主要有6061、6082、7005等高强度铝合金。我国近些年铝合金在半挂车上的使用也呈逐年递增的趋势,并有专业配套厂家为半挂车厂家生产铝合金工字梁(图10),图11为国内某厂家生产的13 m全铝合金仓栅式半挂车,自质量为4.5 t,相比现有钢制车辆可减重1 t以上。事实证明,半挂车纵梁利用新型材料确实取得了良好的社会效益和经济效益。

5 半挂车纵梁的加强方式

在半挂车纵梁应力集中的地方及变截面处常需加纵梁加强板。对工字形纵梁截面,加强的方式一般有3种:加强腹板(图12)、加强下翼板(图13)、腹板和下翼板同时加强(图14)。设计时具体采取何种加强方式,应以受力计算为依据。通常情况下应首选加强下翼板,在加强下翼板还达不到要求时,再加强腹板。在对纵梁有扭转刚度要求时,可选用加强腹板的方式。由于单纯加强腹板的方式对提度纵梁强度的效果相对不明显以及加工工艺的复杂性,所以一般很少采用。对槽形纵梁截面,加强方式一般为加强下翼板(图15)。

6 上下翼板及腹板的拼接要求

由于材料长度的原因,半挂车纵梁通常需拼接。以工字形半挂车为例:纵梁由上、下翼板和中间腹板组焊而成,当上、下翼板或腹板单块长度不足时,需要2 至3块拼接而成,此时,无论翼板还是腹板都存在对接焊缝。按半挂车制作要求,首先,拼接位置严禁布置在最大弯距和变截面处;其次,所有纵梁(左、右纵梁)的4块上下翼板和2块腹板的连接焊缝必须错开布置,焊缝两两至少相距200 mm。这样,在车辆承载重物时纵梁的受力面平均分布,可有效分担纵梁接口的压力,避免在半挂车重载时,纵梁在拼接处发生断裂。对于其他截面形状的半挂车,拼接要求同上。通常上、下翼板的厚度≥10 mm时,焊接前一定要开“V”或“U”形全坡口,按照焊接规范进行焊接,杜绝焊接缺陷的存在。

7 结束语

平货台半挂车的纵梁是车架的重要组成部分,若设计合理,既能够提高载质量利用系数、降低油耗,又能延长半挂车的使用寿命,还能减少企业售后三包的维修费用和用户的误工损失。根据笔者经验,在了解清楚用户的载荷量和作业环境的前提下,按照上述设计原则综合考虑,所设计的半挂车的纵梁就能够满足半挂车的使用要求。T

图12 加强腹板

图13 加强下翼板

图14 腹板和下翼板同时加强

图15 槽形纵梁加强下翼板