基于转子再设计的电动汽车永磁同步电机再制造研究

2017-08-07宋守许王文哲朱标龙

宋守许, 许 可, 王文哲, 朱标龙

(1. 合肥工业大学 机械工程学院,安徽 合肥 230009;2. 合肥工业大学 新能源汽车研究院,安徽 合肥 230009)

基于转子再设计的电动汽车永磁同步电机再制造研究

宋守许1, 许 可1, 王文哲1, 朱标龙2

(1. 合肥工业大学 机械工程学院,安徽 合肥 230009;2. 合肥工业大学 新能源汽车研究院,安徽 合肥 230009)

随着电动汽车的发展,淘汰替换的旧电机越来越多,对旧电机的再制造研究也越发必要。通过对转子外圆优化以减小饱和磁密面积和优化气隙结构来提升电机性能,分析了不同偏心圆对电机齿槽转矩的影响规律,对比了旧电机和再制造电机的性能变化,研究了不同倒角圆对电机磁密谐波和齿槽转矩的影响趋势。结果表明电机齿槽转矩随着偏心圆的增大先增大后减小,不同倒角圆对再制造电机谐波影响较小;在额定情况下,再制造电机偏心圆为36 mm、倒角圆为4 mm时,再制造电机铁心损耗下降6.55 W/kg,再制造电机效率提高0.05%,输出转矩收缩4%,再制造电机在减小损耗提高效率的同时减小了输出转矩。

电动汽车; 永磁同步电机; 再制造; 转子再设计; 偏心圆

0 引 言

我国新能源汽车发展迅猛,以永磁同步电机为代表的新能源汽车市场占有率已达90%[1]。根据电动汽车平均使用寿命或换代周期,预计到2020年,永磁同步电机报废量将达到20万台,因此永磁同步电机再制造是急需解决的问题。电机再制造是在原电机的基础上将低效废旧电机通过重新设计、更换部分部件或更换绕组等技术制造成高效电机或者适用于特定场合的节能电机。

永磁同步电机具有高效率、高转速、高功率密度、高可靠性的特点,被广泛应用于电动汽车驱动系统。目前对永磁同步电机再制造研究鲜有文献,一些学者只对其他类型电机的再制造进行了研究。如M.Hasanuzzaman等[2]研究结果表明对大功率的电机和高效率的电机进行绕组重绕具有可行性,SahilSahni等[3]研究了绕组重绕过程对电机效率的影响,施小豹等[4]对定子绕组绝缘和绕组设计进行改进提高了再制造电机的性能,刘憬奇等[5]将水泵电机的定子改为新设计的高效定子铁心实现了较好的节能效果,闫晓玲等[6]研究基于最小波包shannon熵的再制造转子缺陷诊断技术,W.Fei等[7]通过在笼型感应电机转子插入永磁体再制造成异步起动永磁电机提高了电机效率,Isabelle Hofman等[8]通过替换转子将表贴式感应电机转化成永磁同步电机提升电机效率,Ni R等[9]研究了笼型感应电机再制造成无阻尼线圈的内置式永磁同步电机。可见目前对电机的再制造主要集中于非永磁电机,缺乏对永磁电机结构再设计的性能提升研究。

永磁同步电机转子是由0.35 mm硅钢片叠加而成,转子铁心损耗占总损耗比重较小,但转子外圆形状对电机性能影响较大,转子外圆形状的变化会改变气隙的大小和均匀性,间接改变电机性能,如徐衍亮[10]、余和青[11]、仇志坚[12]等研究了非均匀气隙对电机性能的影响,不同程度地改善了电机性能。本文提出电机定子、机壳等继续使用,对转子外圆进行重新设计的再制造方法。结合有限元仿真分析研究了转子外圆形状对电机性能的影响。

本文以某公司第四代风冷电机为再制造研究对象,借助于Ansoft Maxwell软件分析再制造前后电机各方面的性能变化。

1 永磁电机转子再制造

1. 1 电机参数

选择使用多年的内置式车用永磁同步电机为研究对象。原电机参数如表1所示。

表1 永磁同步电机参数

永磁电机二维几何模型如图1所示。定子外径D=210 mm,内径Di=136 mm;转子外径d=134.6 mm,轴向长度L=110 mm。

图1 电机二维模型

1. 2 转子再设计方法

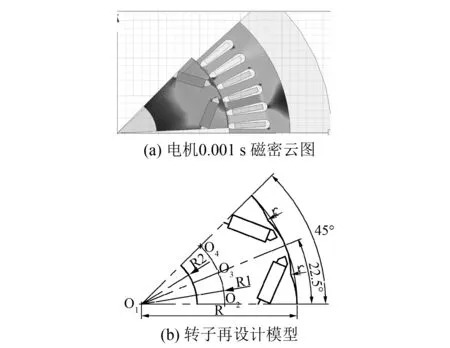

提升电机综合性能是电机再制造的目的,电机的齿槽转矩、铁心损耗等与磁密有密不可分的联系。如图2(a)所示为旧电机0.001 s的磁密云图,永磁体靠近气隙处磁密较大,说明此处磁路较多,损耗严重。因此本文提出优化转子外圆减小饱和磁密面积和优化气隙磁密以改善电机性能。以o1为圆心,以R1为半径画圆,与半径方向相交于o2、o3、o4点,分别以o2~o4为圆心画圆并使其与转子外圆相切,再以r为半径做倒角圆,即可得再设计转子模型如图2(b)所示。考虑到转子机械强度的可行性和高速运行的安全性,R1不宜过大。

图2 转子再设计

2 永磁电机空载性能分析

永磁同步电机在空载情况下,永磁体为激励源。空载状态仿真的作用是能够证明电机磁路状态的好坏。基于上述所设计的转子和原电机模型通过有限元仿真能够得到电机的齿槽转矩、空载反电势、铁心损耗等。

2. 1 偏心圆对齿槽转矩的影响

齿槽转矩是绕组不通电时永磁体和电枢齿槽之间相互作用力的切向分量引起的磁阻转矩。相对于气隙均匀的情况,转子外圆的优化会导致气隙变化影响齿槽转矩的大小和分布[13]。当槽数和极数之间不满足z=2kp(k=1,2,3,…,)时,若不存在转子偏心,则只有满足mz=2kp的谐波对齿槽转矩有影响;若存在转子偏心,则除了满足mz=2kp的谐波对齿槽转矩有影响外,满足mz=2kp±i(i=1,2,3,…,)的谐波对齿槽转矩也有影响。2kp次谐波随偏心度变化很小,而2kp±i次谐波由不偏心时的为零而随着偏心度的增大而增大,增大的程度取决于mz=2kp和mz=2kp±i谐波在齿槽转矩产生中的作用。若前者作用大,则齿槽转矩增加较少;若后者作用较大,则齿槽转矩增加幅度较大。

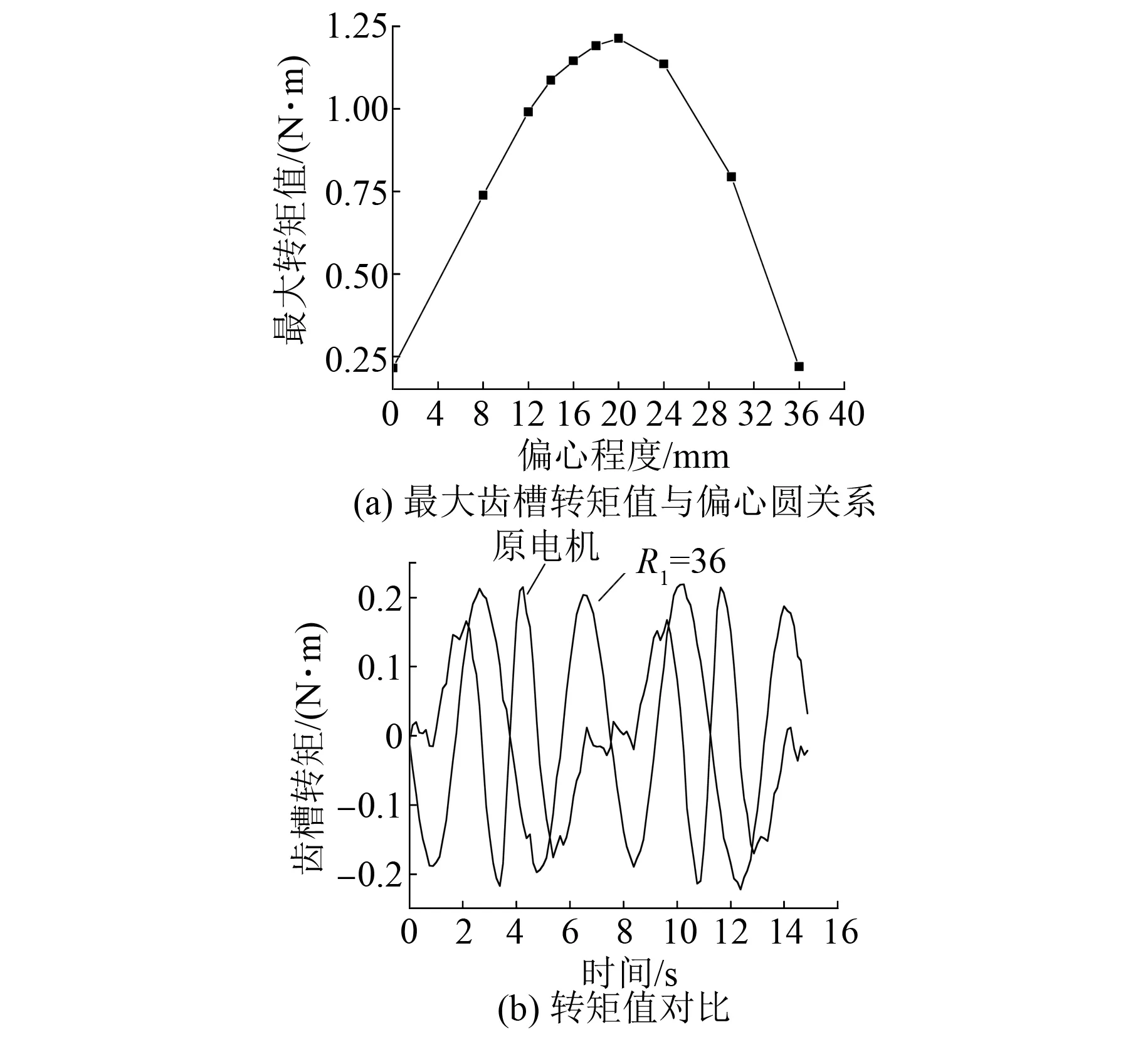

齿槽转矩会引起电机输出转矩的波动,导致电机的振动和噪声[14],影响系统的控制精度。本文在不改变原电机其他部件的情况下通过优化转子外圆形状的方式改善齿槽转矩,转子偏心距R1由0 mm到36 mm不等间距做辅助圆,如图2(b)所示,转子其他尺寸不变,通过有限元分析得到偏心距R1与齿槽转矩的关系如图3所示。由图3(a)可知最大齿槽转矩随偏心距先增大后减小,在约20 mm出现最大值,在约36 mm和原电机齿槽转矩相当;由图3(b)可知优化之后齿槽转矩波形得到明显改善。基于齿槽转矩的分析结果,以R1=36 mm作为再制造研究对象。

图3 齿槽转矩

2. 2 空载反电势分析

永磁同步电机空载电势是非常重要的参数,其大小不仅决定电机运行是处于增磁状态还是去磁状态,而且其大小和谐波含量对系统调速性能、过载能力、热能力等有很大影响。反电势是由永磁体产生的空载基波磁通在电枢绕组感应产生。通过对6 000 r/min电机空载场分析可知优化前后电势的变化情况及谐波变化。由图4可得再制造电机空载电势基波幅值是原电机的98%,通过计算可得再制造电机电动势波形畸变率为6.83%,原电机电动势波形畸变率为9.48%。

图4 电动势谐波分析

2. 3 空载铁心损耗

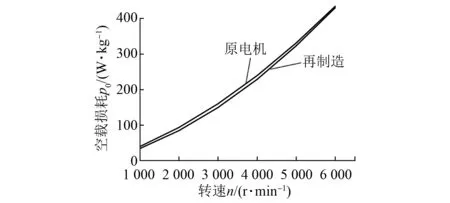

基于所建立的有限元模型,通过参数化扫描可得不同转速下的空载损耗的平均值,如图5所示。随着转速的增加,空载铁耗同时急剧增大,两者趋势相当,而再制造电机空载损耗比原电机稍大。

图5 空载铁心损耗对比

综上所述可知:与原电机相比,再制造电机齿槽转矩波形得到改善;空载电势减小2%,波形畸变率下降2.65%;而空载损耗方面,由于转子外圆优化改变原有磁路结构,导致再制造电机空载损耗稍大。

3 负载工况

3. 1 电机铁心磁密分布

铁心损耗的分析是车用电机研究的难点。铁心损耗与磁密密切相关,对电机各种性能影响巨大。为了更好地对转子再制造进行研究,需先用Ansoft软件对工作在负载工况的电机进行电磁分析,分析不同位置的旋转磁化、局部磁滞回线等。

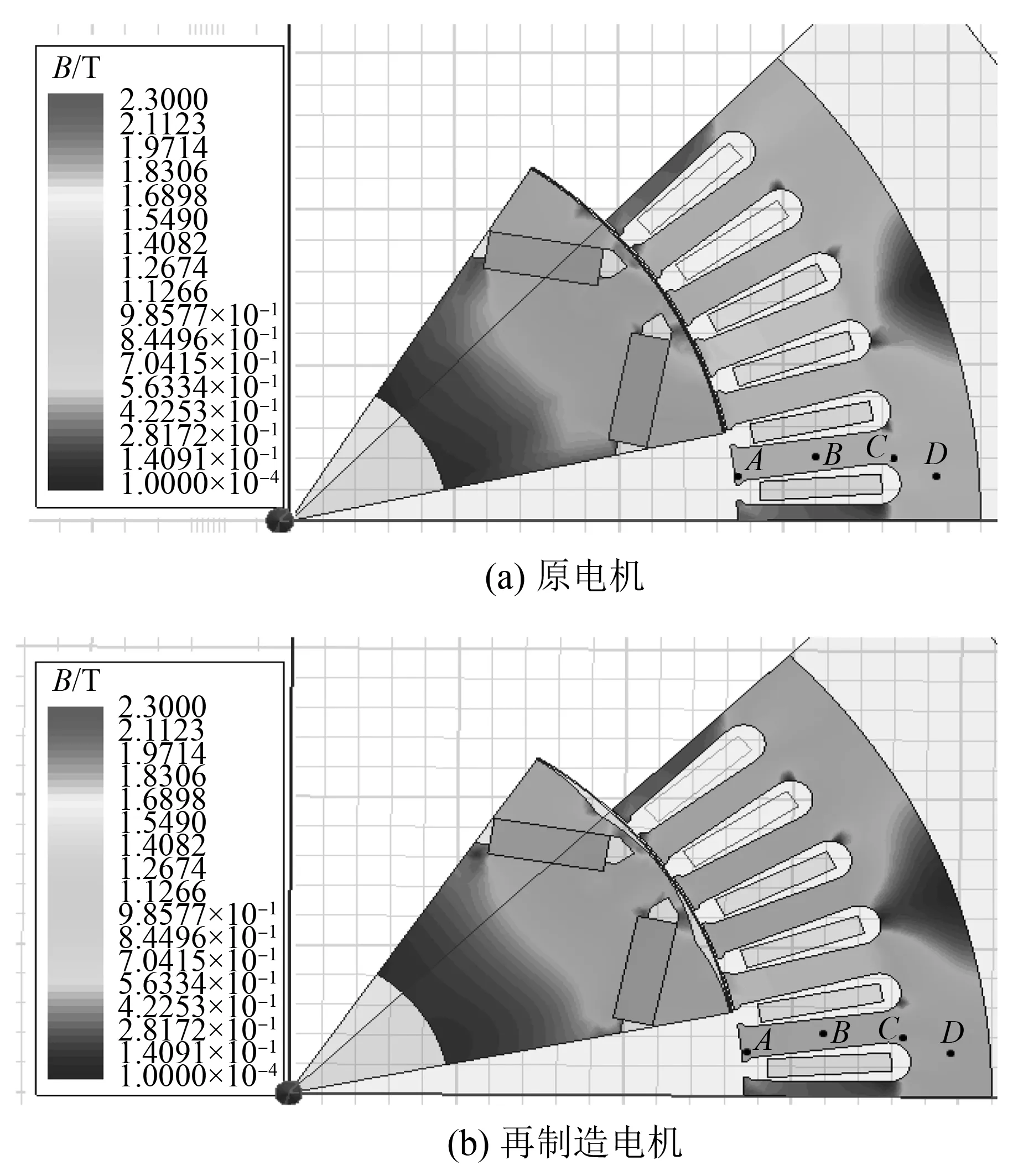

在功率13 kW,转速3 000 r/min的额定负载工况下,对原电机和再制造电机八分之一模型进行有限元分析,由瞬态分析得电机1.5 ms时刻的磁密分布云图如图6(a)、图6(b)所示。从磁密分布图可得磁密云图几乎成对称分布且云图分布规律相似;从图6(a)、图6(b)对比可以看出在转子凹陷处原电机暖色区域比再制造面积大,但颜色深度要小些;在轭部原电机蓝色区域面积比再制造电机小;在各个齿部处原电机磁密要比再制造电机大;转子内部区域磁密要比原电机小。

以两个圆弧作为路径可得原电机轭部和齿部最大磁密分别为1.477 T、1.712 T;再制造电机轭部和齿部最大磁密分别为1.436 T、1.645 T,由此可知再制造电机磁密最大值有所下降。根据铁心损耗与磁通密度B的关系可初步判断再制造电机损耗比原电机损耗小。

图6 额定工况下1.5 ms磁密云图分布

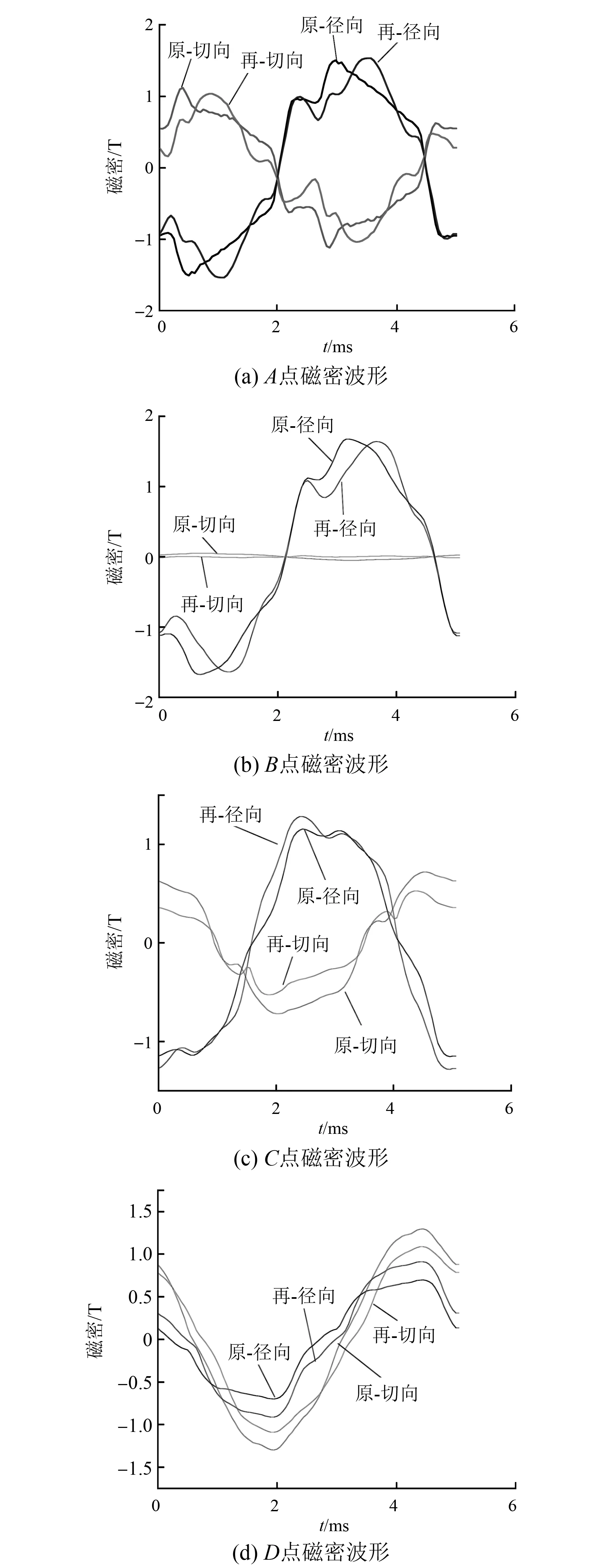

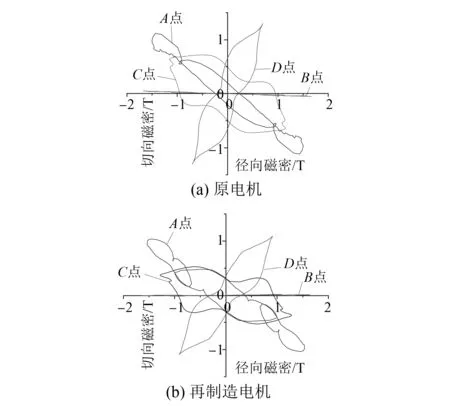

为进一步分析不同位置磁密的变化规律,对电机一个电周期进行分析,将一个周期分为200等分。根据已有研究成果,在定子关键位置画弧线,对弧线进行经切向分析即可。图7和图8为定子关键位置点,如图7A、B、C、D周期性磁密情况。从图7可以看出各点磁密的周期性走势几乎相同,波形波动情况稍微有所差别;在C点、D点磁密的切向幅值有所减小,径向幅值有所增大;旋转磁化主要发生在齿顶和齿根位置,轭部次之,齿顶处磁密相对较大且齿顶处磁畴在一个周期有多次摆动;在A点再制造电机旋转磁化要比原电机严重。齿中几乎不存在切向磁密和旋转磁化,可认为齿中只有交变磁化。由磁密云图、典型位置点磁密分布波形以及各点旋转磁化(见图8)情况,可知转子外圆的变化基本不改变磁密的分布规律,但对其磁密分布值的大小影响较大。

图7 负载工况下定子典型位置点磁密波形

图8 各点旋转磁化

图9和图10表示定子铁心不同位置经切向磁密谐波情况,限于篇幅仅给出A点D点磁密谐波图。横坐标表示谐波次数,纵坐标表示经切向磁密振幅,基波频率为200 Hz。

对磁密谐波图进行分析,铁心磁密谐波主要以3、5、7、9次奇谐波为主。轭部处磁密谐波较小,齿根次之;齿中径向磁密和齿顶磁密谐波较为丰富,尤其齿顶处谐波不仅丰富而且谐波幅值相对较大。对比两款电机可知再制造电机谐波变大,其中谐波以3次谐波增大为主,5、7次谐波基本不变,甚至有所减小;基波相对变小,但是齿根和轭部径向磁密增大:其中齿顶处基波变化幅度较小,齿根和轭部基波变化幅度较大。

图9 定子齿顶处A点径、切向磁密谐波

3. 2 负载性能分析

3. 2. 1 电机转矩性能分析

额定负载下输出转矩可由有限元分析得到。图11为同工况电机输出转矩,再制造电机平均输出转矩为40.77 N·m,原电机平均输出转矩为42.46 N·m,再制造后电机输出转矩减小4%;再制造电机转矩波动幅度为8.31 N·m,原电机转矩波动幅15.56 N·m,波形波动幅度减小17%。

图11 电机额定输出转矩

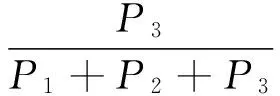

3. 2. 2 电机仿真效率计算

电机基本效率公式为

式中:P1——电机铁心损耗;P2——电机铜耗;P3——电机输出功率。

图12 电机额定情况下铁心损耗

从图12可知在铁心损耗曲线稳定之后平均值p10=215.00 W/kg,p11=208.45 W/kg。定子每相绕组R为20 mΩ,由于两款电机绕组相同、基本参数相同,因此得电机铜损耗P3=138.24,由式(1)可得原电机效率为97.35%,再制造电机效率为97.40%,效率提升0.05%。

对上述电机空载性能对比分析,知齿槽转矩大小不变,波形得到改善,可知转子再制造具有一定的可行性。对电机负载性能进行分析,再制造电机铁耗下降6.55 W/kg,效率提高0.05%,电机输出转矩波动程度降低,输出平稳性改善。由于再制造电机磁密饱和程度低,导致再制造电机输出转矩下降4%。

3. 3 倒角圆对电机性能的影响

在传统的电机设计中,磁密饱和程度低时,应适当增加磁场的磁通量。再制造电机受定子和机壳等影响,无法改变定子槽型面、定子齿形状等,而增大电流会导致铜耗的增加,不利于电机性能的改善。由于受转子机械强度的影响,偏心圆无法进一步增大,而转子优化处的深度大小直接影响电机气隙的宽度和均匀性,因此需要进一步研究倒角圆对电机性能的影响。

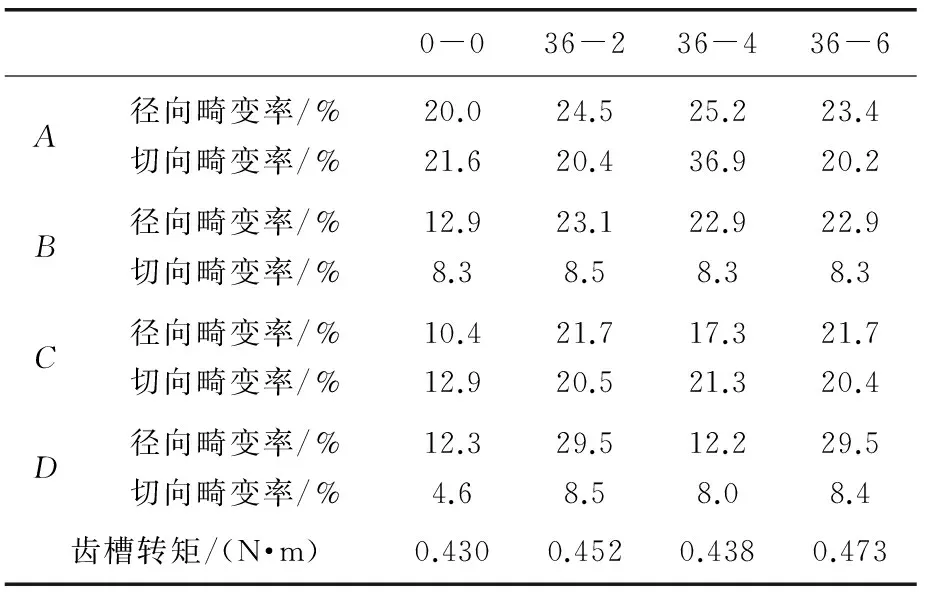

在上述R1=36 mm、倒角圆r=4 mm的基础上分别对倒角圆2 mm、6 mm等进一步性能分析,限于篇幅,不再给出齿槽转矩、铁心损耗等图。从仿真结果可以看出空载齿槽转矩随着倒角圆的增大先减小后增大,在约4 mm减为最小,但是相互之间差值较小;倒角圆大小对铁心损耗和输出转矩的平均值影响较小,但是对输出转矩和损耗平稳性影响较大;倒角圆对磁密波形畸变率影响较小,但是相对原电机波形畸变率影响较大,如表2所示。

表2 波形畸变率

注: 36-4表示偏心圆半径为36 mm,倒角圆为2 mm;齿槽转矩为峰值减去谷值。

4 结 语

(1) 提出永磁同步电机转子再设计方法,通过对转子外圆做偏心处理,优化转子外圆结构,减小饱和磁密面积,实现了再制造电机性能改善,并以某公司第四代风冷电机为例,仿真验证了该方法的可行性。

(2) 再制造电机齿槽转矩波形得到改善,齿槽转矩随偏心圆先增大后减小,在36 mm时齿槽转矩大小和原电机相当,但齿槽转矩波形得到明显改善,波形的改善对减小电机运行中振动噪声有很好的优越性。

(3) 对电机空载电势分析得出再制造电机空载电动势幅值为原电机的98%,电动势波形畸变率下降了2.65%,而空载损耗比原电机稍大。

(4) 基于空载情况分析结果,对偏心36 mm电机做负载工况分析,结果表明再制造电机铁心损耗减小3.14%,效率提高0.05%,转矩收缩4%。说明对转子外圆优化可降低铁心损耗,但因其磁密饱和程度降低,导致其输出转矩略有下降。

(5) 在保证齿槽转矩优化的情况下,对偏心36 mm电机做进一步分析。基于不同倒角圆可得出倒角圆对电机性能影响较小,齿槽转矩随倒角圆先减小后增大,在约4 mm最小,而齿槽转矩之间差值很小;磁密谐波总体增大,不同倒角圆之间谐波变化较小;倒角圆对电机效率、铁心损耗影响几乎为零。

[1] 李光耀,陈伟华,李志强,等.电机高效再制造简介[J].电机与控制应用,2012,39(4): 1-3.

[2] HASANUZZAMAN M,RAHIM N,SAIDUR R. Analysis of energy savings for rewinding and replacement of industrial motor[C]∥2010 IEEE International Conference on Power and Energy (PECon),2010: 212-217.

[3] SAHNI S, BOUSTANI A, GUTOWSKI T, et al. Electric motor remanufacturing and energy savings[G].MIT,2010.

[4] 施小豹,曹婷婷.电机再制造技术探讨[J].电机与控制应用,2012,39(12): 43-45.

[5] 刘憬奇,张维.电机高效再制造在某石化厂循环水泵中的应用[J].电机与控制应用,2012,39(8): 59-64.

[6] 闫晓玲,董世运,徐滨士.基于最优小波包Shannon熵的再制造电机转子缺陷诊断技术[J].机械工程学报,2016,52(4): 7-12.

[7] FEI W, LUK P, MA J, et al. A high-performance line-start permanent magnet synchronous motor amended from a small industrial three-phase induction motor[J].IEEE Transactions on Magnetics,2009,45(10): 4724-4727.

[8] HOFMAN I, SERGEANT P,VAN D B A. Influence of soft magnetic material in a permanent magnet synchronous machine with a commercial induction machine stator[J].IEEE.TransactionsonMagnetics,2012,48(4): 1645-1648.

[9] NI R, XU D, WANG G, et al. Efficiency enhancement of general AC drive system by remanufacturing induction motor with interior permanent-magnet rotor[J].IEEE Transactions on Industrial Electronics,2016,63(2): 808-820.

[10] 徐衍亮,许家群,唐任远.永磁同步电动机空载气隙永磁磁密波形优化[J].微特电机,2002,30(6): 5-6.

[11] 余和青,陈揆能,梁明,等.采用气隙不均匀改善永磁同步电机性能[J].微电机,2015,48(7): 22-25.

[12] 仇志坚,李琛,周晓燕,等.表贴式永磁电机转子偏心空载气隙磁场解析[J].电工技术学报,2013,28(3): 114-121.

[13] 王秀和.永磁电机[M].2版.北京:中国电力出版社,2010.

[14] 范乐,任宁宁.不均匀气隙异步起动永磁同步电动机的设计及研究[J].微电机,2015,48(7): 35-37.

中文核心期刊 中国科技核心期刊 中国学术期刊(光盘版)

全国优秀科技期刊 华东优秀科技期刊

中国科学引文数据库来源期刊 中国学术期刊综合评价数据库来源期刊

Remanufacturing of Permanent Magnet Synchronous Motor for Electric Vehicle Based on Rotor Redesign

SONG Shouxu1, XU Ke1, WANG Wenzhe1, ZHU Biaolong2

(1. School of Mechanical Engineering,Hefei University of Technology, Hefei 230009, China;2. Clean Energy Automotive Research Institute, Hefei University of Technology, Hefei 230009, China)

With the development of electric vehicle, there were more and more old motor which would be replaced and obsoleted, it was also necessary to study the remanufacturing of the old motor. In order to improve the performance of the motor, the optimization of the outer circle of the rotor was used to reduce the saturation magnetic density area and optimize the air gap structure. How different eccentric circle effect on cogging torque was analyzed, the changes of performance of the old motor and the remanufacturing motor were compared. The magnetic flux density of motor harmonic and cogging torque trend with the different of chamfering circle was researched. The result showed that the cogging torque increased first and then decreased with eccentric circle increasing, chamfering circle had little influence on harmonic. Under the rated conditions, when the eccentric circle of remanufacturing motor was 36 mm and the chamfering circle was 4 mm, core loss of remanufacturing motor decreased by 6.55 W/kg, efficiency increased by 0.05% and output torque was reduced by 4%. The remanufacturing motor was made to reduce the loss and increase the efficiency, the output torque was reduced.

electric vehicle; permanent magnet synchronous motor (PMSM); remanufacturing; rotor redesign; eccentric circle

国家自然科学基金项目(5157050931)

宋守许(1964—),男,博士研究生,教授,硕士生导师,研究方向为绿色设计与绿色制造、再制造工程、产品再资源化。 许 可(1991—),男,硕士研究生,研究方向为废旧机电产品回收和再利用。 王文哲(1993—),男,硕士研究生,研究方向为绿色设计与绿色制造。 朱标龙(1991—),男,硕士研究生,研究方向为车用电机损耗与温度场研究。

TM 351

A

1673-6540(2017)07- 0122- 07

2016 -11 -21