超长截面异型T材加工问题及解决措施

2017-08-07刘占军吴素芳张永统豫西工业集团有限公司河南江河机械有限责任公司

文/刘占军 吴素芳 张永统·豫西工业集团有限公司河南江河机械有限责任公司

超长截面异型T材加工问题及解决措施

文/刘占军 吴素芳 张永统·豫西工业集团有限公司河南江河机械有限责任公司

刘占军,助理工程师,主要从事压力加工行业模具设计工作。

本文结合生产实际,对超长截面异型T材加工过程中出现的问题进行了分析,找出了问题产生的根本原因,并针对性的提出了具体的解决办法,经现场多次、批量生产,发现改进后的措施能够有效提高产品的质量及成材率。

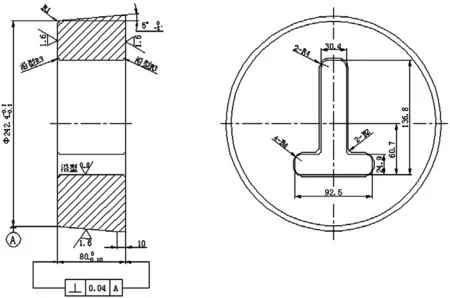

超长截面异型T材产品结构尺寸及主要技术指标

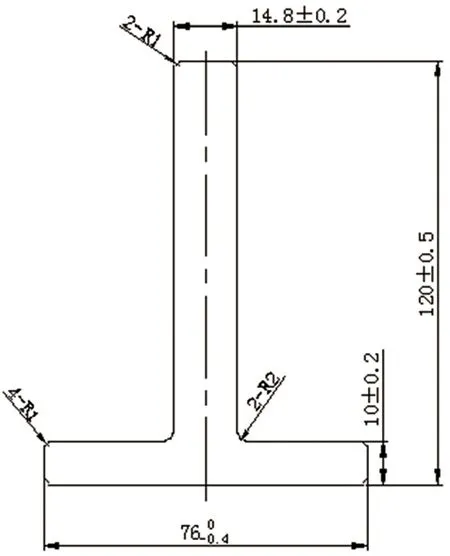

超长截面异型T材材质为T2,主要技术指标:化学成分中氧元素的含量≤10ppm,产品平面度≤0.10mm/100mm,端面垂直度≤0.3mm/100mm,密度≥8.89g/cm3,导电率≥99%IACS,机械性能中产品硬度≥80HB。图1所示为超长截面异型T材尺寸。

图1 超长截面异型T材尺寸

工艺制定

超长截面异型T材产品(见图1),有高度高(120mm)、底面厚度薄(10mm)的特点,外接圆直径为φ132mm,不能采用连续挤压工艺进行加工。经过工艺性经济分析采用卧式热挤压加工工艺,具体加工工艺:铸锭准备—挤压—制尖—拉拔—校直—锯切—检验—成品包装。

T型材挤压过程中出现的问题

挤压原理

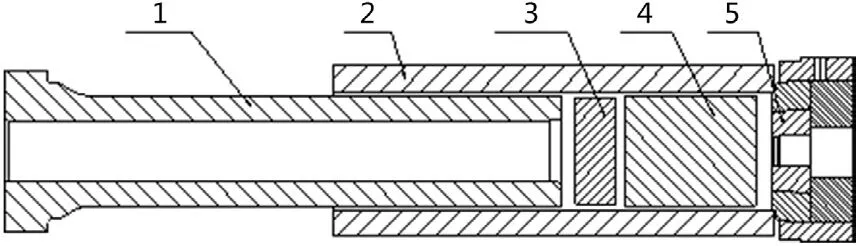

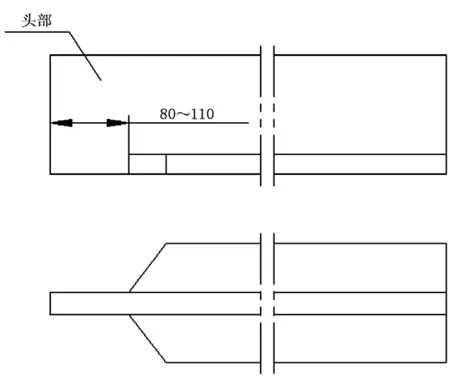

为了保证挤压超长截面异型T材产品表面光洁,内部组织质致密,采用留压余和脱皮技术来防止铸锭缺陷和铸锭加热过程中出现的氧化皮。正向脱皮挤压示意图如图2所示。

图2 挤压原理图

正向脱皮挤压加工是将预先加热的铜合金铸锭放入挤压筒内,生产过程中挤压筒固定不动,挤压杆推动挤压垫片、铸锭向前运动,铸锭在挤压杆压力的作用下沿着挤压筒内壁向前移动,在挤压筒内受到三向压缩应力的作用(即挤压杆的正压力、挤压筒及模孔接触面的摩擦力、摩擦力),使铸锭发生塑性变形;金属通过挤压模孔流出,从而产生断面压缩和长度伸长的塑性变形,获得断面形状、尺寸与模孔相同的制品。正向挤压时,挤压制品的流出方向与挤压杆的移动方向一致。

挤压制品宽度尺寸变小

⑴原因分析:为了保证挤压超长截面异型T型材产品表面光洁,内部组织致密,超长截面异型T材挤压模具采用锥形结构。T型材底面厚度尺寸为10mm,筋处厚度尺寸为14.8mm,挤压型材过程中,筋处金属变形程度小,流动速度快;底面金属变形程度大,流动速度慢。由于底面宽度方向金属流动速度慢,影响宽度方向的尺寸,造成超长截面异型T材宽度方向尺寸偏小。

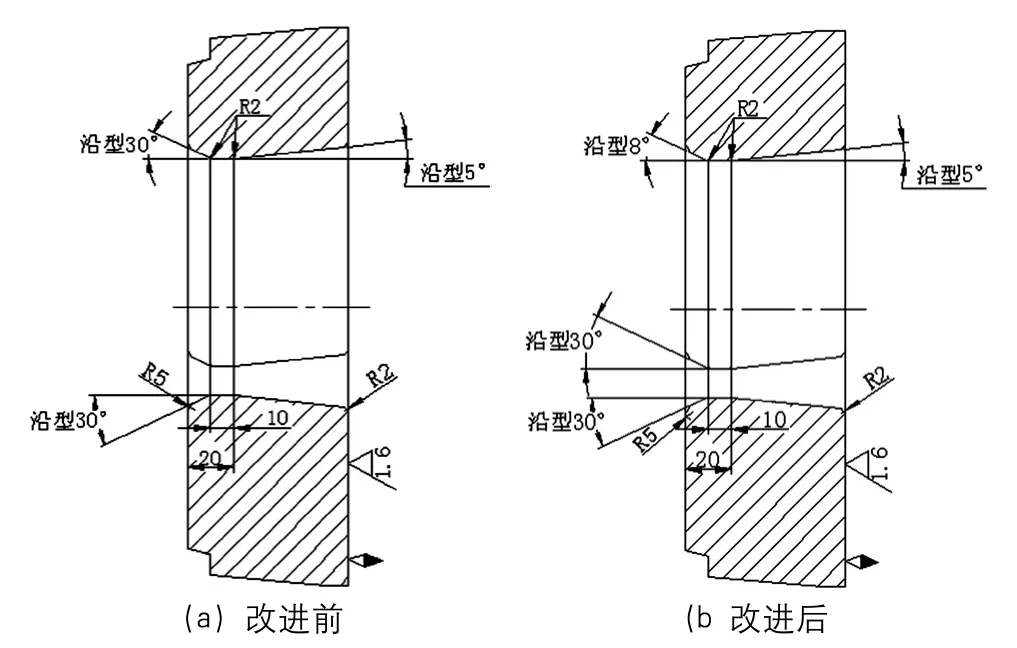

⑵解决措施:优化挤压模具结构,挤压模具设计采用锥形模具结构,挤压模具入口角度由沿型30°调整为在14.8mm处筋部采用阻流角结构,角度为8°;10mm底平面采用促流角结构,角度为30°,入口圆角为R5。如图3所示。

图3 挤压模具结构

挤压产品筋部及底面缺金属

⑴原因分析:超长截面异型T材产品筋部转角位置应力集中,筋部转角长时间在高温、高压作用下,筋部转角位置挤压模具容易受热变形发生堆积,挤压坯料缺金属造成不平整。

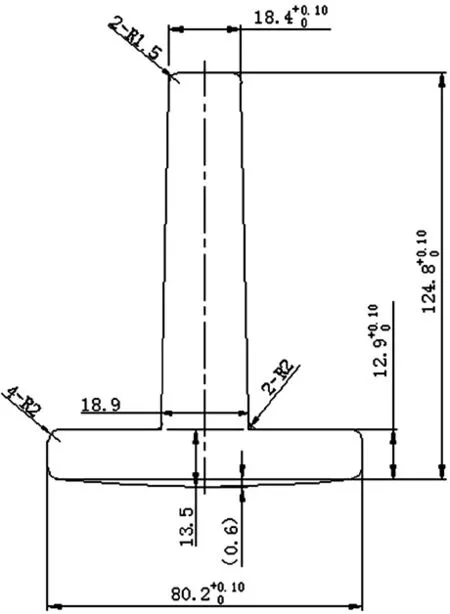

⑵解决措施:优化挤压模具尺寸。将挤压模具筋部改为梯形结构,从超长截面异型T材筋部顶端到筋部转角位置尺寸依次增加,筋部顶端位置尺寸为18.4mm,转角位置尺寸为18.9 mm,筋部转角位置尺寸比顶端位置大0.5mm。将底面修整为圆弧,底面中间位置比两端尺寸大0.6mm。挤压模具尺寸如图4所示。

图4 挤压模具尺寸

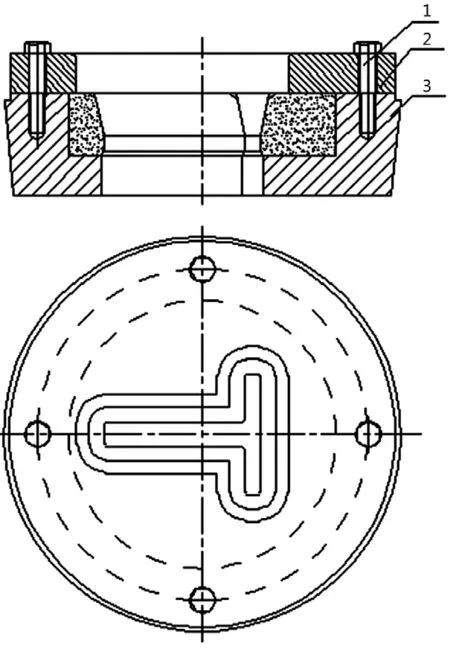

调整模垫结构,增加模具强度。将模垫孔型由圆形调整为T形结构。模垫T形工作面尺寸比挤压模具出口单边尺寸大2mm。如图5所示。

图5 挤压模垫

超长截面异型T材拉伸过程中出现的问题

拉伸是最常用的金属塑性加工方法。拉伸过程是金属在拉伸小车拉伸力作用下,通过断面逐渐减少的拉拔模孔加工产品的过程。在拉伸过程中,坯料的横截面积减小而长度增加。在这一过程会对产品造成如下的缺陷。

制头后产品拉伸过程中头部断裂

原因分析:为了保证超长截面异型T材产品能够顺利通过拉拔模具,采用传统炭火加热+锻打成形的方式进行制尖,由于炭火加热的作用,降低了超长截面异型T材制尖位置的硬度,拉伸过程中尖部受力发生断裂。

解决措施:优化制尖工艺,设计制尖辅具,采用冲裁+冷锻的方式进行制尖,增加尖部硬度。在400t油压机上设计专用的冲裁工装将超长截面异型T材筋部两侧底面厚度10mm,长度80~100 mm的位置裁掉(具体截面形状见图6),只保留筋部位置,冷锻筋部位置使其能顺利通过制尖辅具。

图6 制尖示意图

拉伸过程中模具破碎

原因分析:原有超长截面异型T材拉伸模具选用硬质合金拉拔模具,模具材料外套选用45#钢,芯部材料选用YG8硬质合金,热处理硬度可以达到85~90HRC。超长截面异型T材拉伸过程中底面位置悬空进入模具,容易发生受力不均匀,造成拉拔模具破碎,增加加工成本。

解决措施:优化拉拔模具结构,拉拔组合模具外套选用45#钢,芯部材料选用Cr12MoV,芯部材料有良好的韧性和耐磨性,外套热处理硬度为220~250HB,外套与模芯红装,红装过盈量为0.25~0.35mm。模套外侧用挡板将模芯固定,模具结构如图7所示:

图7 拉拔模具

结束语

⑴通过调整挤压模具入模角度,解决了超长截面异型T材挤压过程宽度尺寸偏小的问题。

⑵通过优化挤压模具结构,调整挤压模具尺寸,增加沿型模垫的措施,解决了超长截面异型T材挤压过程筋部及底面缺金属的问题。

⑶通过优化制尖工艺,解决了超长截面异型T材拉伸过程经常断尖的问题。

⑷通过调整拉伸模具结构,解决了超长截面异型T材拉伸过程模具破碎的问题。

上述措施对超大截面异型T材的生产具有一定的实用价值并可产生一定的经济效益,对特殊异型铜材今后的工艺、模具设计具有一定的参考价值,可供广大同行借鉴。