三维扫描技术在锻造工厂的应用

2017-08-07田鹏许昌中兴锻造有限公司

文/田鹏·许昌中兴锻造有限公司

三维扫描技术在锻造工厂的应用

文/田鹏·许昌中兴锻造有限公司

田鹏,助理工程师,技术研发部技术员,主要工作利用3D扫描软件对模具和锻件检测,参加完成的传动轴端面齿突缘叉锻造工艺技术研发项目获得许昌市科学技术进步奖。

在对锻件与模具检测时,传统的方法存在检验难度大、时间长、误差大等难题。因此在生产中采取什么方法对锻件及模具快速、准确的检测,是行业人士一直探索的课题。

本文主要介绍了利用三维光学扫描仪对锻件和模具的检测及应用。实践证明这种方法具有准确度高、速度快、操作方便的优点,具备数字化、可视化、自动化的特点。同时可有效的控制产品质量,延长模具寿命,对改进设计提供可靠依据。是替代传统检测方法的手段之一。

传统的检测方式

热模锻件通常采用游标卡尺、卡钳、高度尺、方箱、专用检具、专用样板等传统方法进行测量。对于模具的检验,大多采用灌铅样、压橡皮泥、样板等方式来检验。由于在起样时存在变形、收缩等问题,检测的模具尺寸存在测量误差大、数据失真等问题;曲面及过渡位置无法检测等难题。因此新产品检测大多要等锻件样件生产完毕后,采用三坐标测量或试加工的方法验证是否满足需求,该方法存在检测时间长、工作量大、反复试制等问题。

三维光学扫描仪的基本原理

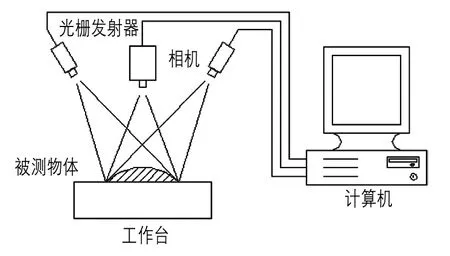

三维光学扫描仪是采用一种结合结构光技术、相位测量技术、计算机视觉技术的复合三维非接触式测量技术。测量时,光栅投影装置投影特定编码的光栅条纹到待测物体上,两个工业相机同步采集相应图像,然后通过计算机对图像进行解码和相位计算,并利用匹配技术、三角形测量原理,计算出摄像机与投影仪公共视区内像素点的三维坐标(图1)。通过三维扫描仪软件界面可以实时观测相机图像以及生成的三维点云数据。

图1 光学扫描仪原理

三维光学扫描仪是目前三维形状测量中最好的方法之一,其主要优点在于测量范围大、速度快、误差小、成本低、携带方便、易于操作。

三维扫描在模具检测、锻件检测以及设备零部件测量上的应用

模具检测及应用

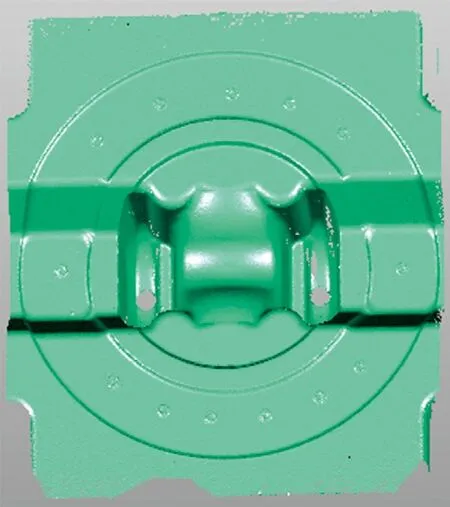

模具检测是模具加工完毕后最后一个环节,也是保证锻件质量满足要求的基本保证。下面以测量难度较大的曲面分模模具进行举例分析。首先利用三维光学扫描仪进行现场实测模具(图2)。

图2 实测模具

通过变换测量装置的不同方位对模具型腔进行拍摄。依据三维扫描仪对模具标志点的识别,并由后台计算机软件进行优化计算,使得不同测量位置获取的三维数据可以快速准确的进行全自动拼接,从而获得整个模具型腔的三维数据(图3)。

图3 模具型腔的三维数据

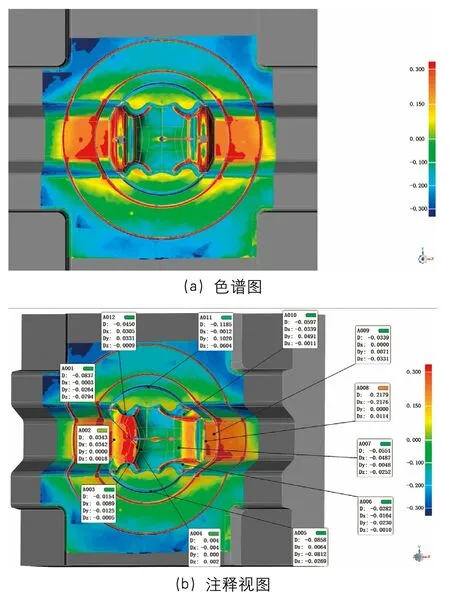

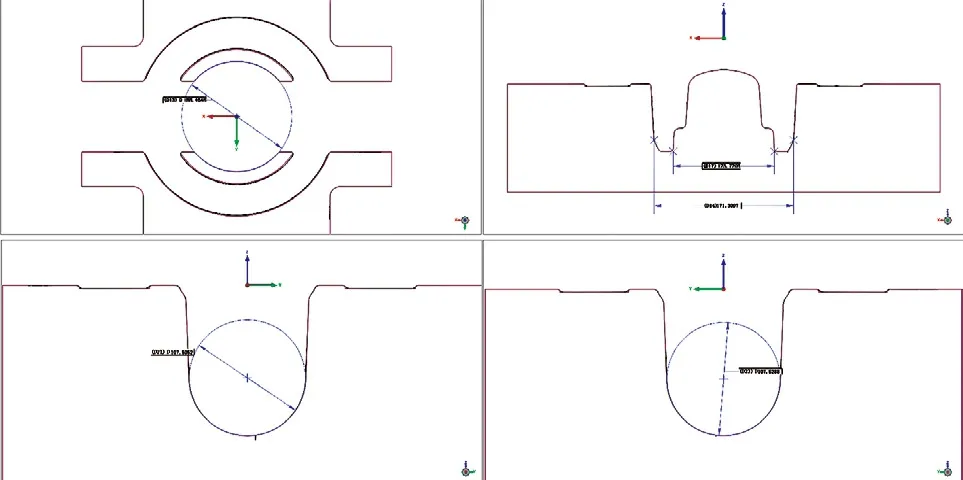

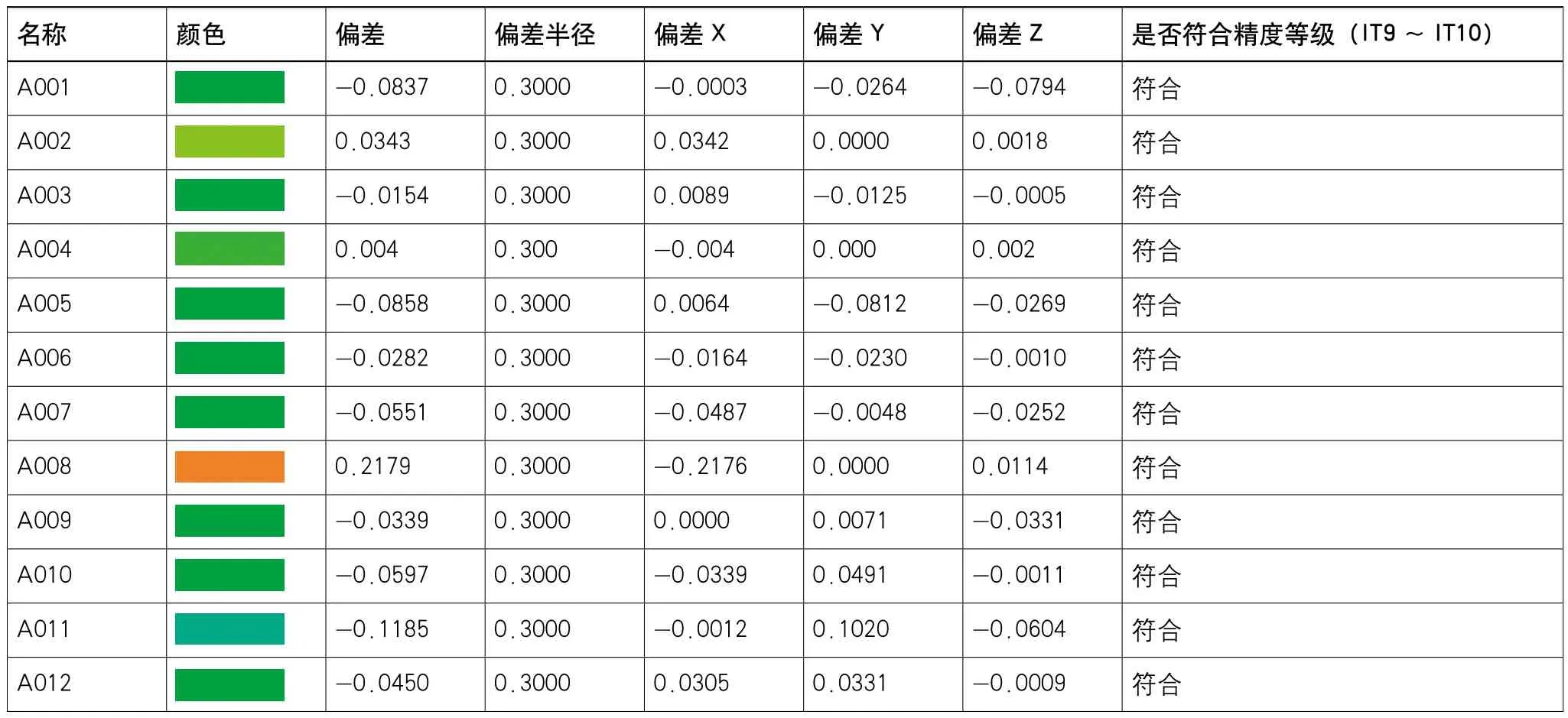

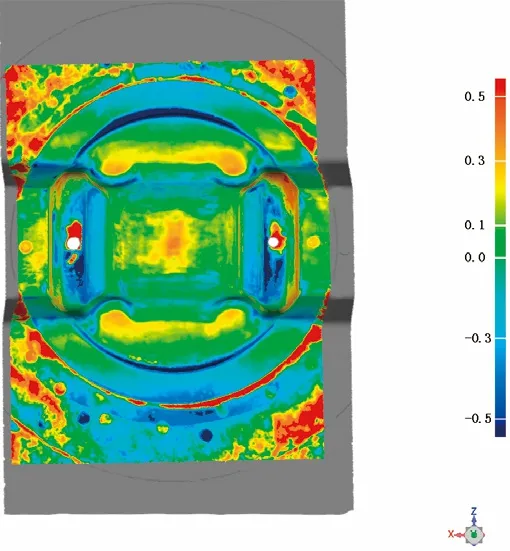

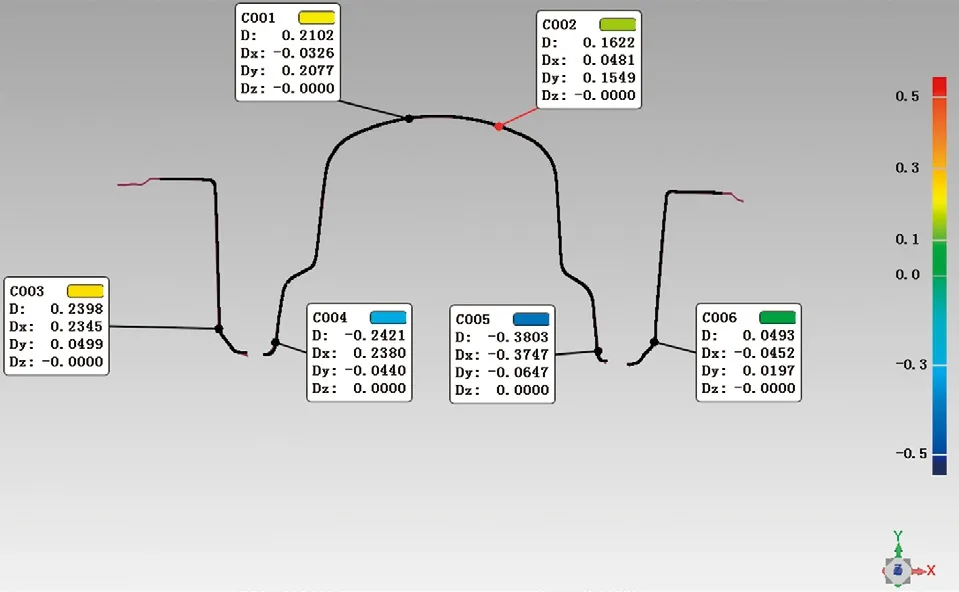

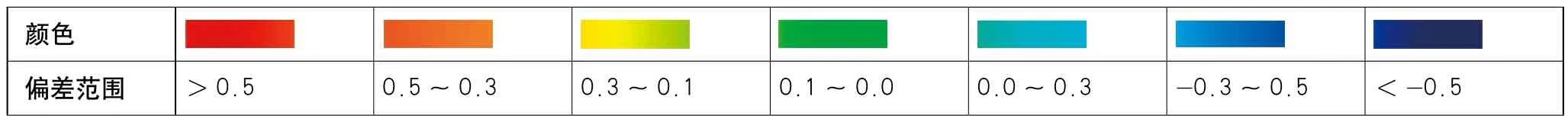

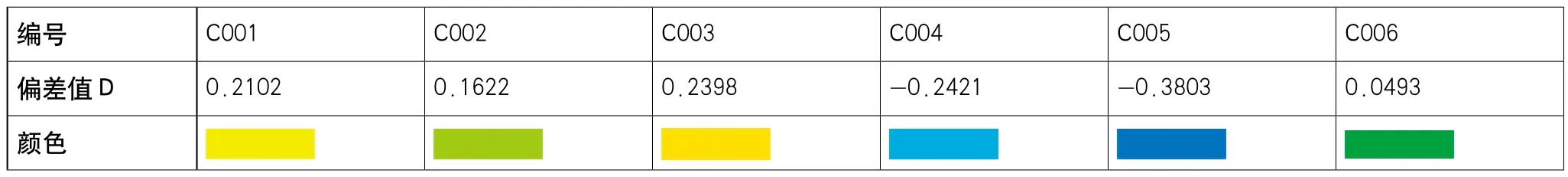

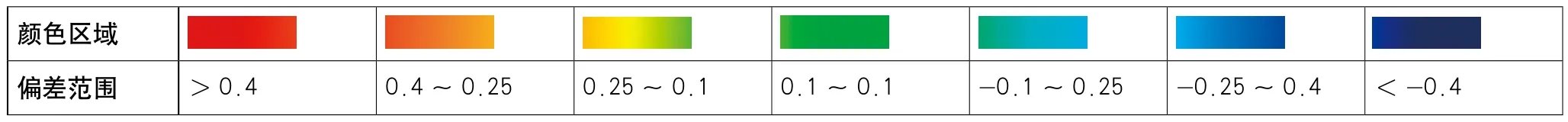

然后对测量结果进行去噪,可以得到平滑的三维点云数据,将此点云数据与该模具的设计模型进行对齐,并以色谱图显示点云对于设计模型的偏差,可以得到3D比较结果(图4)。不同的颜色代表了不同点相对设计模型的偏离程度(表1)。3D对比的结果可以从不同的视角进行观察,在测量型腔几个重要尺寸时,可以从二维截面中进行剖解(图5、表2),从这些图中可以更准确地测量尺寸。

图4 色谱图与注释视图

图5 二维截面视图

通过上述3D的对比和重要尺寸的测量,该模具符合我公司的设计要求。利用这种方法,使我们检测手段更加科学与准确,大大提升了模具检测的速度,更重要的是相比传统的“铅样”检测,精准度高、现场环境也明显提升。另外三维扫描对分析模具失效形式也起到很大的作用。同样我们以该模具为例,我公司为使模具寿命提高采取了堆焊和表面强化两种方法,寿命相对于新模具提升2~3倍。但同时存在这样一个问题:模具达到预估的寿命,再目视检查无任何缺陷后,型腔内部尺寸的变化程度怎样?人工测量无法得到确切的数据,利用三维扫描的方法就能很好解决这一难题。首先要获取模具使用前与模具使用后的三维数据,然后将两个点云数据进行对齐,可以得到3D比较视图和偏差范围(图6、表3),同时也剖解出2D比较视图(图7、表4)。

表1 偏差结果(单位:mm)

表2 尺寸结果(单位:mm)

图6 3D比较视图

图7 2D比较视图

通过3D和2D比较视图,可以更直观的看出型腔内部发生的变化,为技术研发部门在分析型腔内部的失效形式和模具的修改方面提供了依据。通过这种方法的应用,使模具寿命较原来提升5%~15%,保守估算一年可节约模具费用40~120万元。

锻件检测

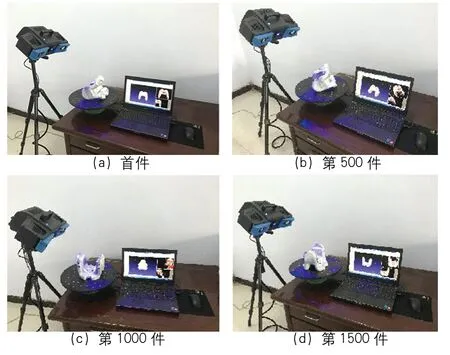

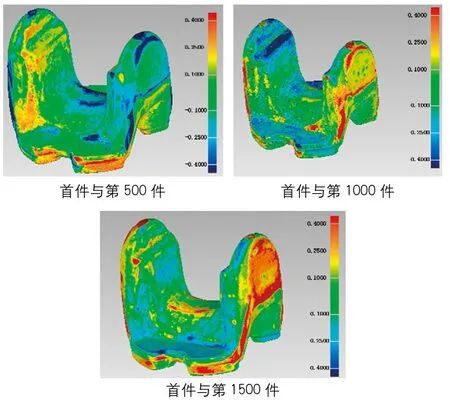

下面我们仍以该锻件为例,利用一套模具不同节点生产的锻件来比较这批锻件的一致性。首先我们把参考模型定为实际生产的首个锻件,以500件为一个节点,分别抽取第500件、1000件、1500件为测试模型。随后我们分别对四个锻件进行三维数据收集(图8)。对我们所获取的数据进行去噪后,利用软件的自动化处理功能分别将测试模型与参考模型进行对齐,并得到相应的3D比较视图(图9、表5)。

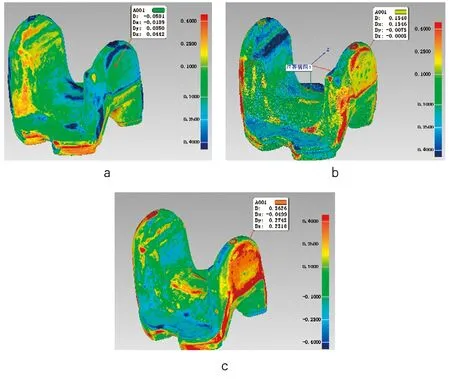

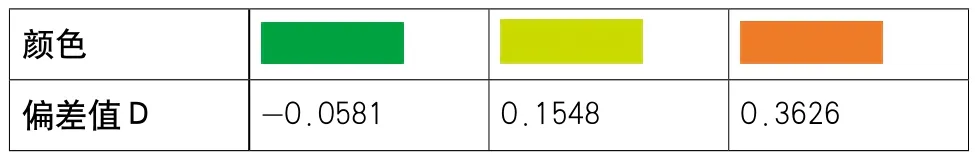

通过对色谱图的观察与分析,可以了解到这批锻件各个部位逐渐变化的趋势,从中也可以看出模具型腔内相对应的某一区域变化形式(图10、表6),利用这种办法去检测锻件的一致性更加方便快捷,保证了检测的准确度。给技术研发部的设计更改提供了很好的依据,同时也为模具型腔内尺寸的补偿提供了准确的数据。

表3 偏差范围(单位:mm)

表4 偏差值(单位:mm)

图8 三维数据收集

图9 3D比较视图

图10 A001变化趋势

设备零部件的测绘

对于一些缺少图纸的异形零部件(图11),人工进行测绘时,由于测量工具的局限性,个别数据无法得到准确的测量。而利用三维扫描中的2D尺寸测量可以快捷、准确的获取相应数据(图12)。

表5 偏差范围(单位:mm)

表6 A001偏差值的变化(单位:mm)

图11 异形零部件

图12 二维测量视图

逆向工程技术

逆向工程简介

逆向工程也称反求工程,是从实物样本获取产品数学模型并制造得到新产品的相关技术,已经成为CAD/CAM系统中一个研究和应用热点,并发展成为一个相对独立的技术领域。在这一意义下,“实物逆向工程”(简称逆向工程)可定义为:将实物转变为CAD模型的数字化技术、几何模型重建技术和产品制造技术的总称。逆向工程按照产品引进、消化、吸收与创新的思路,以“实物—设计意图—三维重构—再设计”框架为工作过程,为提高工程设计、加工、分析的质量和效率提供数字化信息,另一方面为充分利用先进的CAD/CAE/CAM技术对已有的产品进行再创新工程服务。因此,逆向工程可视为产品正向设计有益的补充,以及验证、促进正向设计的必备手段。

逆向工程技术的流程为:对实物样件进行坐标数据采集,得到表面几何数据,然后进行数据拼合、简化、三角化、去噪等预处理;由于测量通常由多个面组成,因而还需要对测量数据进行分块,再进行曲面拟合,最后导入CAD系统进行产品模型重构。

逆向工程的应用与意义

逆向工程的应用主要有:⑴新产品开发;⑵产品的改型设计;⑶快速模具制造;⑷快速原型制造;⑸产品的数字化检测。

逆向工程是一门开拓性、综合性、实用性较强的技术,属于新兴的交叉学科分支,逆向工程的重大意义在于:逆向工程不是简单地把原有物体还原,它还要在还原的基础上进行二次创新。所以逆向工程作为一种新的创新技术现已广泛应用于工业领域并取得了重大的经济和社会效益。

结束语

随着锻造行业的发展,对锻件质量的要求也会越来越高,锻件的检测手段也必须进一步改进,三维扫描技术是一项近几年快速发展普及的检测技术,具有传统测量方法无法比拟的优点,相信随着进一步的发展与完善,在行业内必然得到更广泛的应用。