抛丸机清理设备选型及研磨钢丸替代铸钢丸

2017-08-07曹国辉王影刘念一汽锻造吉林有限公司

文/曹国辉,王影,刘念·一汽锻造(吉林)有限公司

抛丸机清理设备选型及研磨钢丸替代铸钢丸

文/曹国辉,王影,刘念·一汽锻造(吉林)有限公司

曹国辉:热处理工艺员、工程师,主要从事锻件锻后热处理、清理工作。工作期间完成DQ200系列齿轮的热处理工艺开发,二厂区新建曲轴调质悬挂线初始工艺调试及锻钢活塞热处理工艺开发等工作。

抛丸工艺

抛丸是一种机械方面的表面处理工艺的名称,是一个冷处理过程,分为抛丸清理和抛丸强化。

抛丸清理与抛丸强化最主要的区别在于抛丸器、抛丸速度的不同。

抛丸清理是为了去除表面氧化皮等杂质、提高外观质量,钢丸经过抛丸器加速后线速度一般≤60m/s,抛丸清理主要应用在有后序机加工及最终热处理工序的锻件预处理工序。

抛丸强化是利用高速运动的钢丸(60~110m/s)连续冲击被强化工件表面,迫使靶材表面和表层(0.10~0.85mm)在循环性变形过程中发生以下变化:⑴显微组织结构发生改性;⑵非均匀的塑变外表层引入残余压应力,内表层产生残余拉应力;⑶外表面粗糙度发生变化,提高零件疲劳寿命。抛丸强化主要应用在后序处理仅有局部处理(如:局部机加工,中、高频感应淬火等)的锻件,成为最终处理工序的组成部分。

典型锻件的抛丸设备选择

我公司主要产品系列如下:

⑴载重卡车用发动机系统锻件(连杆、曲轴、活塞等)、转向系统锻件(转向节、转向节臂、凸轮轴等)、传动系统锻件(变速箱齿轴、突缘、壳体等)。

⑵轿车发动机系统锻件(曲轴等)、传动系统锻件(变速箱齿轴等)、行走系统锻件(轮毂轴等)。

⑶工程机械行走系统锻件(链轨节等)。

⑷矿山机械锻件(刮板、导轨等)。

汽车锻件产品根据用户不同的产品表面质量要求及锻件外形特点,采用不同的抛丸设备对锻件进行抛丸处理。

我公司目前有吊钩式抛丸机(图1)、滚筒式抛丸机(图2)、转台式抛丸机(图3)等几类抛丸机设备。

针对不同的锻件产品类型选用不同的抛丸设备,大体设备选用原则如下:

⑴载重卡车发动机系统锻件产品采用吊钩式抛丸机进行强化抛丸。

⑵转向系统、传动系统、行走系统、工程机械及矿山机械锻件产品采用滚筒式抛丸机清理氧化皮。

⑶轿车发动机系统锻件产品采用转台式抛丸机进行强化抛丸。

研磨钢丸(锻钢丸)的推广

我公司原有抛丸工序钢丸采用高锰钢铸钢丸,铸钢丸由于制造工艺限制,自身存在气孔、砂眼等铸造缺陷,导致抛丸工序出现一系列问题:

⑴质量不稳定、硬度不稳定、脆性大、易破碎、寿命低。

⑵铸钢丸破碎后产生大量粉尘,导致除尘器负担过重、除尘器过滤效果急剧下降、除尘器布袋更换频繁,除尘器维护间隔短。工作现场环境粉尘的大量产生,严重影响操作者个人呼吸道健康。

⑶单一循环破碎率接近30%,喷丸效果不稳定,操作者频繁添加新钢丸,劳动强度大。

⑷成本高昂。

研磨钢丸(锻钢丸)为锻造产品,是使用高锰钢丝高速切割成圆柱体,然后再进行棱角磨圆的一种产品,是钢丝切丸的新品种,即将钢丝切割成长度与直径相等的圆柱体的钢丝切丸后再进行研磨,去除其棱角使其成球珠体。再经过调质处理来获得组织改性及理想的硬度。研磨钢丸同时具备铸钢丸和钢丝切丸的优点:可均匀抛磨、不伤工件、不易破裂、耐磨度高、循环抛磨的寿命长等。

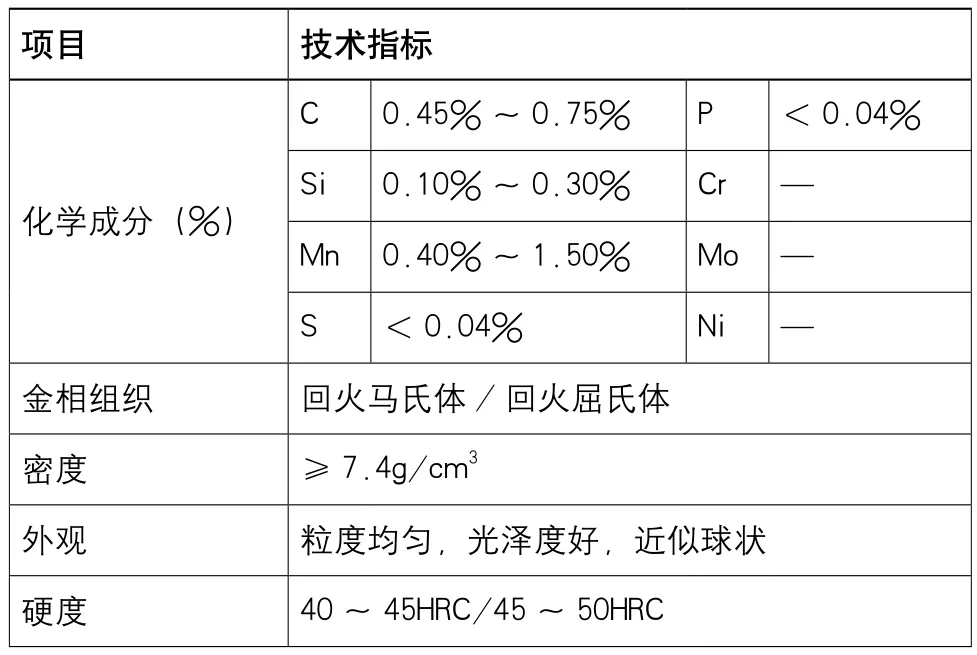

研磨钢丸(锻钢丸)主要技术指标如下表1。

图1 吊钩式抛丸机

图2 滚筒式抛丸机

图3 转台式抛丸机

表1 研磨钢丸主要技术指标

钢丸的颗粒形状的选用

钢丸颗粒形状,可分为球形、棱角形和柱形三种基本形状。抛丸清理所用的钢丸普遍采用球形,其次是柱形;从提高外观质量角度考虑,锻件表面清理及喷丸强化时最好采用球形钢丸。

研磨钢丸颗粒选用带有棱角的近似球形颗粒,新钢丸具有一定的棱角,可以实现快速清理、提高清理效率。首次添加时应适当混加一定比例的球形研磨钢丸,来改善外观质量。随着钢丸棱角经过反复使用磨损后,会逐渐变为球形的。

研磨钢丸(锻钢丸)外观照片,如图4所示。

钢丸粒度的选用

钢丸的粒度分级,是根据筛选后筛网尺寸确定的。

钢丸直径的选择不宜太小.也不宜太大。直径太小,则冲击力也小,清理、强化效率低。直径过大,单位时间内喷打在工件表面的颗粒数就少,也会降低效率,并使锻件表面的粗糙度(弹痕)增大,影响外观质量。从使用情况看,使用时钢丸因磨损直径不断减小,有利于照顾到较小的内圆角的清理及强化。抛丸清理时使用一段时间达到平衡后,钢丸粒度尺寸基本保持不变。因而钢丸直径范围可选择宽一些,亦可配级使用,即各种型号按一定比例掺起来使用。

图4 研磨钢丸(锻钢丸)外观照片

图5 钢丸硬度对清理及反弹效果的影响

我公司采用两种规格配级研磨钢丸。

⑴小型锻件(≤20kg的锻件)采用1.0mm钢丸(1.0mm为60%、1.1~1.2mm为5%、0.9mm为25%、0.8mm以内为10%);

⑵大型锻件(20~150kg的锻件)采用1.5mm钢丸(1.5mm为60%、1.6~1.7mm为5%、1.3mm为25%、1.2mm以内为10%)。

钢丸硬度的选用

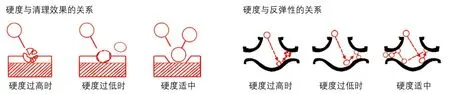

钢丸硬度相较锻件表面硬度对清理效果有影响,如图5所示。

钢丸硬度与钢丸寿命和清理及表面强化效果的关系:钢丸硬度过高,则打到工件表面上易破裂,并吸收能量,降低冲击功,循环寿命短。钢丸硬度太低时,钢丸易变形,自身变形时吸收了冲击能量,降低冲击功,清理及表面强化效果不理想。只有硬度适中时,不但能延长钢丸使用寿命,而且还能达到理想的清理和表面强化效果,从而产生最佳经济效益。

钢丸硬度与反弹效果的关系:反弹效果越好,可起二次冲击作用,清理及表面强化清理效果越好。硬度适中的钢丸清理及表面强化清理效果为最好。

黑色金属一般要求钢丸硬度值应高于锻件表面硬度5~10HRC。我公司锻件表面硬度普遍≤30HRC,选用硬度在40~45HRC的研磨钢丸进行生产验证。

通过生产验证,研磨钢丸(锻钢丸)改善了铸钢丸的不足。研磨钢丸相较铸钢丸具有如下优势。

⑴研磨钢丸成分稳定,无气孔,无龟裂,不破碎,使用寿命长,它的消耗形状由大到小直至颗粒小到原颗粒的3/10时,才由抛丸机除尘系统及分离设备分离出去,不再参与抛丸,完成它整个循环使用寿命周期。循环使用寿命可达到铸钢丸的3倍以上。

⑵粉尘少,环境污染少,操作者工作环境得到明显改善。

⑶清理效率提高,操作者劳动强度降低。

⑷综合成本低,锻件钢丸吨耗降低约30%。

结束语

⑴结合锻件产品形状及用户要求选择合适的抛丸设备,达到清理工序效率的最佳化。

⑵通过研磨钢丸(锻钢丸)进一步优化清理工序,达到改善工作环境、降低操作者劳动强度、效率优化、成本降低的目的。