卡车侧围模面成形仿真及模面设计优化研究(上)

2017-08-07孙晓陆腾君安徽江淮汽车股份有限公司

文/孙晓,陆腾君·安徽江淮汽车股份有限公司

卡车侧围模面成形仿真及模面设计优化研究(上)

文/孙晓,陆腾君·安徽江淮汽车股份有限公司

本文通过对汽车覆盖件成形仿真的研究背景,并基于AUTOFORM软件的实际案例分析,演绎了板料冲压成形的CAE流程的研究,让我们对汽车覆盖件模面设计流程,过程中容易出现的缺陷等问题有了非常深刻的认识,并总结卡车侧围缺陷优化的方法。同时也证明了仿真技术在冲压加工中的重要地位。

汽车覆盖件特别是外覆盖件大多是大型薄板冲压件。如驾驶室的顶盖、车门内板、车门外板、前围、后围、侧围以及发动机罩等。汽车覆盖件作为车身的重要组成部分,其尺寸大,成形困难的特点使其在整车制造中占据着较重的分量,也是整车冲压件中对冲压工艺水平要求较高的一部分零件。

长期以来,汽车覆盖件困扰广大模具设计人员的主要问题就是较长的模具开发设计周期,复杂的造型使板料成形无法准确预测成形的结果,难预防缺陷的产生,只能通过类似零件的现有工艺资料,不断的试模、修模才能成功。某些特殊复杂的板料成形零件甚至制约了整个产品的开发进度。从20世纪70年代起,有限元法开始应用于板料成形过程的模拟,各种成熟的CAE仿真软件纷纷应用于模具成形产业中,有效解决了成形件拉裂、起皱的预测问题。板料成形CAE技术及分析软件,可以在产品原型设计阶段进行工件坯料形状预示、产品可成形性分析及工艺方案优化,从而有效地缩短模具设计周期,大大减少试模时间,帮助企业改进产品质量,降低生产成本,从根本上提高企业的市场竞争力。

汽车覆盖件的特征分析及工艺方法

作为汽车车身的重要组成部分,覆盖件主要起着覆盖车身内部结构,构成车身外在形象的作用,承重作用是次要的,作为可见的门面类零件,对其质量的要求是很严格而多面的。在尺寸精度,形状精度,表面质量,刚性,良好的工艺性等方面都有着明确的质量要求标准。

典型汽车覆盖件从结构形状及尺寸上看,这类零件的主要特点有:

⑴总体尺寸大。

⑵相对厚度小,行业内外覆盖件厚度一般在0.6~1.0mm。

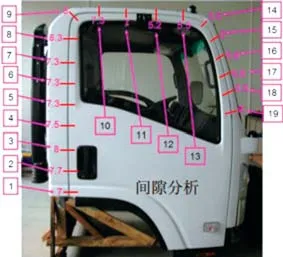

⑶形状复杂,轿车的侧围,翼子板,卡车的侧围都是外覆盖件中结构最为复杂的零件,尤其是侧围,形状要满足汽车整体造型,还要跟车门、顶盖、前围和后围搭接,要满足间隙面差的要求。零件上的孔位也要满足各种零件的装配要求。

⑷轮廓内部带有局部形状,如汽车侧围内部就要做出车门的造型来进行车门的装配,车门与侧围装配后的间隙面差在外观上直观的反映出整车的品质,所以,侧围这种内部形状的精度要求也是很高的。

卡车侧围拉延成形工艺分析

卡车侧围属深拉延件,图1为排半卡车的侧围,零件尺寸为1700mm×1500mm×120mm,板料的厚度为1.0mm,材质DC04.单排卡车侧围则不具备后上部的风窗部分,如图2所示。

图1 排半卡车侧围数模

图2 单排卡车侧围数模

由各种各样的骨架件和板件通过焊接拼装而成的卡车车身,也就是行业俗称的“白车身”。侧围是白车身中部乘坐室的主要组成部分,在车身整体弯曲刚性中起重要作用。它由A柱、B柱、C柱、上边梁、门槛梁、后轮罩及外覆盖部分构成,如图3所示。

图3 侧围各部分构成

拉延模面设计要素及此卡车侧围的设计思路

拉延模面设计要素

拉延模面设计要素主要有以下几个方面。

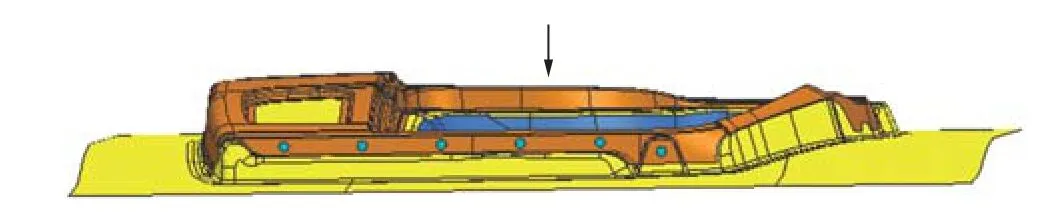

⑴冲压方向的确定。如图4所示,图示方向为侧围的冲压方向。

图4 卡车侧围的冲压方向

⑵工艺补充部分的设计。

⑶压料面的选择。

⑷凸、凹模圆角半径的确定。

卡车侧围拉延模面设计基本思路

在以上拉延模设计原则的基础上,卡车侧围又具有其独特的造型,在充分考虑模具设计成本要求,及自动化生产线4序生产要求的前提下,在设计中需要特别有针对性的工艺方法。

⑴首先,门框部分,此处后期与门总成有配合关系,要保证装配后外观间隙面差满足设计要求,间隙面差也就是侧围门框部分与门总成装配后间隙及门与侧围平面的符合情况,如图5所示,一般在车门周围取点,用塞尺测量门与侧围的间隙,用面差计测量门与侧围的平面高度差,原则上取点的间距为100mm。以此评判车门配合质量。而侧围存在大面积的门洞空白,也是侧围异于其他外板的一大特点。如图6所示的侧围模面设计图中,门洞处需要大面的工艺补充,门洞内部周圈的工艺造型既要做到与零件形状的完美衔接,又要通过适当的拔模角及增加斜面等工艺方法来提高成形性,减少拉延开裂的风险。门洞中间的大面积平面要和压料面处于同一个平面,才能保证拉延工艺的实现。

图5 间隙面差测量图

图6 侧围模面图

⑵其次,设计应注意的地方:A柱、B柱、C柱,这是地板与顶盖之间的主要承力支撑件。同时是铰链、锁、卧铺、安全带和上车拉手的承力支撑件。因为其强度刚度要求较高,产品设计部门考虑到选择材料和料厚适量的同时还需达到较好的刚度,一般会设计成腔体结构。

这里有几处特色设计的结构需要对应的冲压工艺来实现。

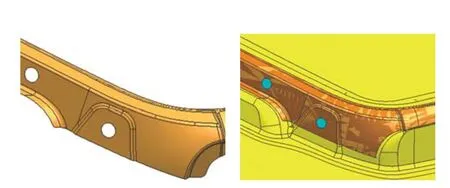

1)A柱部分前风窗部分,如图7所示,有冲压负角,即冲压方向上存在小于90°的角,不能通过冲压工艺直接得到形状。只能在拉延模面中将负角部分展开,用工艺补充作出可以冲压得到的形状,如图8所示,再通过后工序的整形,得到零件的形状。

图7 A柱风窗零件图及放大图

图8 A柱风窗处模面图及放大图

2)与顶盖搭接边的前端,拉延深度较大,更主要的原因是此处的面与冲压方向夹角只有98°,在后工序用正修边工艺无法完成此处修边,要使用侧修边工艺;此处是侧围与顶盖搭接边,造型需要与顶盖做到相配合,如图9所示,顶盖搭接处的法兰面,与侧修边部分的衔接处,零件造型曲面变化比较剧烈,过渡需要一些细节的处理,否则不利于拉延过程中材料流动,可能出现起皱等缺陷。

图9 顶盖搭接处零件图及模面图

3)C柱处存在大面积平面,且造型R角较大,一般在R25~30mm之间。加上侧围外板采用的板材料厚较小,一般在0.8~1.0mm之间。这种情况往往出现外板零件的另一大缺陷——回弹。冲压工艺上一般在CAE阶段做回弹补偿来消除缺陷,同时在后序增加整形工艺来更准确的控制回弹面的面差精度。如图10所示。

图10 C柱零件图及模面图

《卡车侧围模面成形仿真及模面设计优化研究(下)》见《锻造与冲压》2017年第14期