高中压转子超声检测缺陷定性分析

2017-08-07张建国时立佳牛广斌

张建国 时立佳 张 超 牛广斌

(天津重型装备工程研究有限公司,天津300457)

高中压转子超声检测缺陷定性分析

张建国 时立佳 张 超 牛广斌

(天津重型装备工程研究有限公司,天津300457)

采用超声检测方法对高中压转子超标缺陷进行精确定位后,将转子锻件解剖,利用金相及扫描电子显微镜对缺陷进行定性分析,并提出预防措施。

转子;缺陷;超声检测;定性分析

汽轮机和发电机转子是电站设备中最重要的零件,高、中压转子在高温高压(400~565℃,≥9 MPa)的蒸汽介质下连续工作,要承受高速旋转产生的离心力、传递扭矩和自身产生的弯曲应力,它的可靠性关系到电力工业部门的正常安全生产。转子材料内部缺陷的存在会破坏材料的延续性,在一定条件下会导致脆性断裂,因此转子材料的均匀性要求极为严格。转子锻件报废大部分是由于超声检测缺陷超标导致的,转子内部超声检测缺陷主要分为裂纹缺陷和非金属夹杂物缺陷,其中非金属夹杂物缺陷又有多种,对超标缺陷进行定性分析,确定缺陷的种类和性质,对预防和控制转子锻件超声检测缺陷及提高内部质量具有极其重要的意义。

1 锻件产品概况

高中压转子轮廓尺寸及缺陷情况见图1。

图1 转子轮廓尺寸及缺陷分布情况示意图Figure 1 The sketch of defect distribution and overall dimension of rotor

高中压转子材质为30Cr1Mo1V,最大直径约1.5 m,总长约8 m,精炼方式为真空碳脱氧,经过锻造和预备热处理后,进行粗加工超声检测,发现在锻件水口端∅750 mm处存在∅2 mm~∅4 mm当量的密集超标缺陷和∅9 mm当量的单个超标缺陷(验收标准要求密集缺陷≤∅1.6 mm,单个缺陷≤∅3 mm)。为确定超标缺陷的性质,从而为后续生产制造和工艺改进提供依据,决定对该转子缺陷部位进行解剖,对缺陷进行定性分析。

2 转子锻件解剖

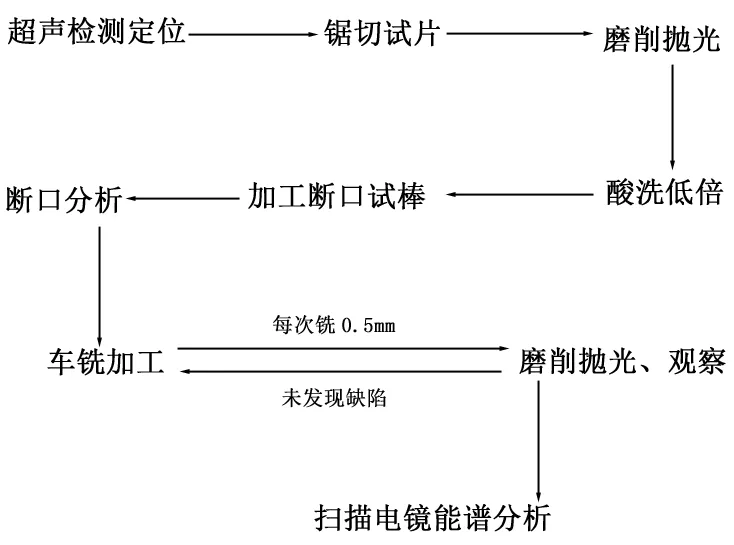

图2为缺陷解剖方案示意图。采用超声检测对超标缺陷位置进行精确定位后,对转子进行锯切,得到包含缺陷的切片,然后对切片磨削抛光后进行低倍试验,再加工成断口试棒。试棒包含∅9 mm单个缺陷,在缺陷处开V型口,打断后用扫描电镜进行断口分析,对断口试样沿缺陷方向进行反复的精细加工、磨抛和观察,直至发现缺陷后,上扫描电镜进行观测和能谱分析,对超标缺陷进行定性。图3为缺陷解剖过程主要节点照片。

3 缺陷分析结果

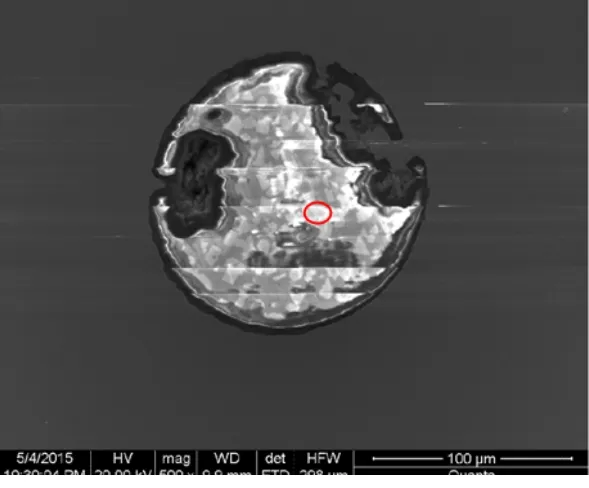

对密集缺陷所在切片进行磨抛后进行低倍试验,未发现明显缺陷及偏析区域,因此,在原超声检测∅9 mm单个缺陷位置切割、加工成试棒,打断后进行断口分析,试棒打断后肉眼观察及上扫描电镜观察均未发现夹杂缺陷,因此将断口试样沿∅9 mm缺陷方向进行精细加工。经过对小试样反复铣削加工、打磨后,在体视镜和扫描电镜下观察,发现在不同铣削层相近位置存在一条非连续链条形缺陷,长度约1.5 mm,深度延续约6 mm,并发现数个圆形缺陷,直径约0.2 mm~0.5 mm,在扫描电镜上分别对链条和圆形缺陷进行能谱分析,缺陷形貌见图4。

图2 缺陷解剖方案示意图Figure 2 The sketch of processing scheme for defects

(a)低倍试片(b)加工成的试棒(c)试样断口(d)试样精铣

图3 缺陷解剖过程

Figure 3 The processing procedure of defects

分析链条缺陷时,由于链条上的缺陷不是连续的,选择链条缺陷上较大的3处夹杂进行能谱分析,分别标记为A、B、C。图5为A、B、C三处缺陷放大图,图中黑圈标记位置为能谱分析点,圆形缺陷分析点见图4。图6为3处缺陷及圆形缺陷的能谱分析结果。

由图6可见,链条装缺陷3处夹杂及圆形缺陷夹杂性质基本一致,其成分主要为Al、O、Ca、Mg、Si等元素,缺陷为氧化物类夹杂缺陷。

由于超声检测中缺陷的当量是把缺陷理想的规划成为规则的反射体,与缺陷实际的形状存在差异,所以超声检测中的缺陷当量不能代表缺陷的实际尺寸。分析认为深度延续的1.5 mm链条状缺陷符合∅9 mm当量超声检测缺陷的特征,而不同铣削层出现的当量∅0.2 mm~0.5 mm圆形缺陷由于距离相近,超声检测时表现为密集缺陷的特征。

(a)链条缺陷(100×)

(b)圆形缺陷(500×) 图4 缺陷全貌SEM照片Figure 4 The SEM photos of overall appearance of defects

(a)A处

(b)B处

(c)C处 图5 链条上3处较大缺陷SEM照片(1000×)Figure 5 The SEM photos of three major defects (1000×)

(a)A处(b)B处(c)C处(d)圆形缺陷

图6 3处缺陷及圆形缺陷的能谱分析结果

Figure 6 The results of energy spectrum analysis of three major defects and circular defect

4 结论

经过对转子锻件的解剖和分析,确定了超声检测超标缺陷为氧化物类夹杂缺陷,根据夹杂物形态及尺寸特征认为该夹杂物为钢锭冶炼和浇注过程中的外来夹杂物,主要是存留在钢液中未能完全上浮的炉渣、耐火材料、保护渣等物质。针对该问题主要通过以下几项措施来避免该类外来夹杂物的产生:

(1)加强钢包、中间包等所用耐火材料的质量控制,并保证使用时清洁干燥和包体状况良好。

(2)在倒包和浇注过程中要做好卡渣、挡渣工作。

(3)精炼时适当增加软吹时间,保证夹杂物充分上浮。

[1] 李述亭,郑国渠,黄群. 钢锻件超声检测缺陷定性分析研究[J]. 钢铁研究学报,2013,25(5):59-62.

[2] 唐大韬,叶国斌. 大型锻件材料及热处理[M]. 北京:龙门书局,1998.

[3] 黄希枯. 钢铁冶金原理(第3版)[M]. 北京:冶金工业出版社,2002.

[4] 张志强,平丽英,冯少飞,等. 20MnSi钢中非金属夹杂物的研究[J]. 安徽工业大学学报,2003,20(4):44-46.

[5] 董立,王亚明,王晓燕,等. 降低精炼钢钢中夹杂物的研究. 大型铸锻件,2012(4):11-14.

[6] 刘贺,周巍,乔坚,等. 30Cr1Mo1V高中压转子缺陷性质分析[J]. 大型铸锻件,2015(2):23-25.

[7] 牛志峰. 改善高中压转子因非金属夹杂致废的探讨[J]. 大型铸锻件,2015(3):29-30.

[8] 高建军,巴钧涛,邵奎祥,等. 30Cr1Mo1V高中压转子表面缺陷分析[J]. 大型铸锻件,2013(4):3-8.

编辑 杜青泉

Qualitative Analysis of Defects of Ultrasonic Testing forHigh Pressure and Intermediate Pressure Rotors

Zhang Jianguo, Shi Lijia, Zhang Chao, Niu Guangbin

After accurate positioning the defects of high pressure and intermediate pressure rotors by means of ultrasonic testing, the rotor forgings have been cut. Then the qualitative analysis of defects has been performed by adopting the metallographic examination and the scanning electron microscope. Meanwhile, the prevention measures have been put forward.

rotor; defect; ultrasonic testing; qualitative analysis

2016—11—09

张建国(1983—),男,工程师,从事电站锻件制造技术研究。

TF703.5

B