敦化电站球阀阀体刚强度分析计算

2017-08-07姜铁良刘晶石

姜铁良, 刘晶石

(哈尔滨大电机研究所, 哈尔滨 150040)

敦化电站球阀阀体刚强度分析计算

姜铁良, 刘晶石

(哈尔滨大电机研究所, 哈尔滨 150040)

为实现水电机组运行检修安全,对敦化水电站球阀整个阀体,并将上游连接管、游离法兰、下游连接管等连接设备进行整体有限元分析计算,相比单独计算阀体方式可以得到更加符合实际的结果。通过计算结果表明,球阀阀体设计方案能够满足刚强度许用要求。

球阀;刚强度;有限元分析;水电站

球阀作为水电站的关键设备,对机组的事故保护及机组检修安全有着重要作用。球阀内部包括上游连接管、下游连接管、游离法兰、阀体、阀门等部件,而其中阀体的刚强度对整个球阀的性能和安全有着决定性的影响。因此,行业内通常做法是基于ANSYS软件对球阀阀体进行刚强度有限元分析,而目前对球阀阀体的有限元计算还只是停留在针对阀体自身单独分析计算,并没有考虑阀体与其他连接部件之间的影响[1-5],导致计算结果并不能完全符合实际。针对这一问题,以敦化电站为例,将球阀阀体、上下游连接管、游离法兰等部件作为一个整体进行有限元分析,部件之间通过接触单元进行连接,完全模拟实际工作状态,确保能够得到真实的计算结果。

1 有限元模型建立

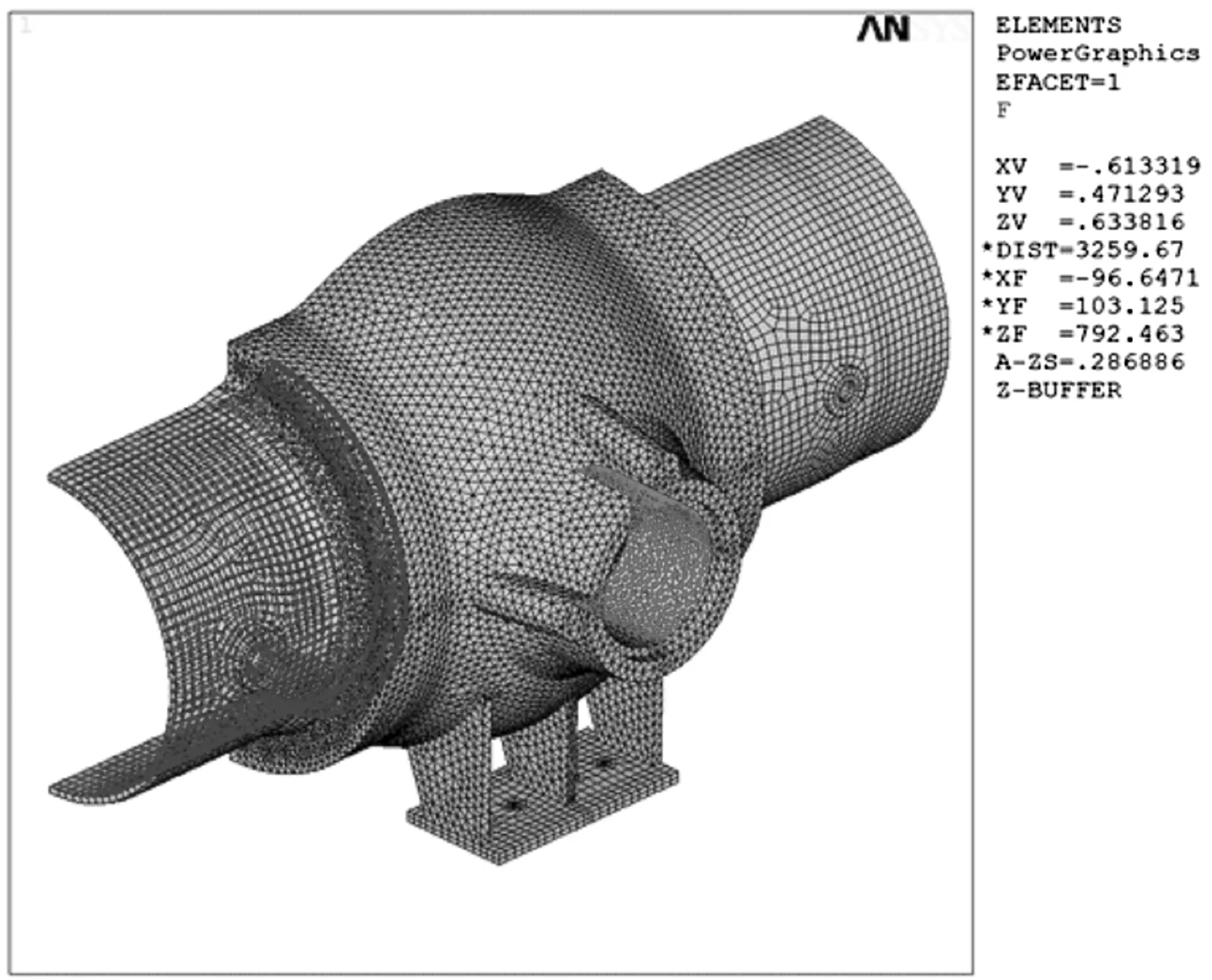

为了将阀体与其他部件进行整体分析,需要取上游连接管+游离法兰+阀体+游离法兰+下游连接管+地脚支架作为整体计算模型,如图1所示,全部采用实体单元进行有限元网格划分。对于上游连接管与游离法兰、游离法兰与阀体、阀体与游离法兰、游离法兰与下游连接管之间的接触面,可采用节点对节点的接触单元仿真模拟,同时考虑螺栓的作用,螺栓与连接管法兰之间同样采用接触单元进行模拟,螺栓上施加给定的预紧力,模型中X为水流方向、Y方向为垂直地面方向、Z为枢轴方向。

1.1 电站基本参数

敦化电站球阀的基本参数如下:

球阀公称直径:2100 mm

最大静水压:7.80 MPa

设计压力:11.37 MPa

阀门最大可能承受压力:10.29 MPa

阀门打压压力:13.65 MPa

最大流量:62.4 m3/s

图1 球阀及相关部件有限元计算模型及网格划分Fig.1 Calculation mode of finite element of spherical valve and related components & mesh generation

1.2 部件材料性能及许用应力

整个模型各部件的材料和许用应力标准如表1所示。对于由有限元法计算得到的应力,国际上通行的许用应力选择方法是ASME的分析应力准则。ASME标准第8卷第2册给出了一些用有限元法计 算应力的限制应力,并将应力分类如下:

Pm为一次总体薄膜应力;

PL为一次局部薄膜应力(不连续但没有应力集中);

Pb为 一次弯曲应力;

Q为二次薄膜应力+不连续的弯曲应力。

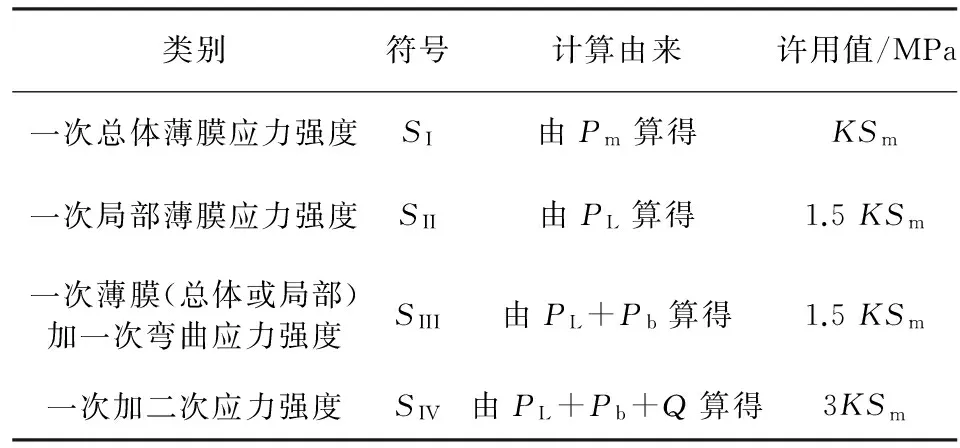

根据ASME-Ⅷ-2部分,各类应力强度限制见表1-表2。

表1 各类应力强度的限制Table 1 Limitation to the following kinds ofstress intensity

表2 ASME规范许用应力强度限制Table 2 Limitation to allowable stress intensity of ASME code

1.3 边界条件

边界条件:约束地脚螺栓连接处垂直于地面方向的自由度, 并约束球阀上游连接管端面所有节点

图2 阀门全开工况载荷及边界条件示意图Fig.2 Schematic diagram of load in fully operating condition of valve & boundary condition

的水流方向自由度。阀门全开工况、检修密封投入和工作密封投入工况的载荷及边界条件如图2-4所示。

图3 检修密封投入工况载荷及边界条件示意图Fig.3 Schematic diagram of load in operating condition for maintenance seal input & boundary condition

图4 工作密封投入工况载荷及边界条件示意图Fig.4 Schematic diagram of load in operating condition for work seal input & boundary condition

1.4 工况载荷

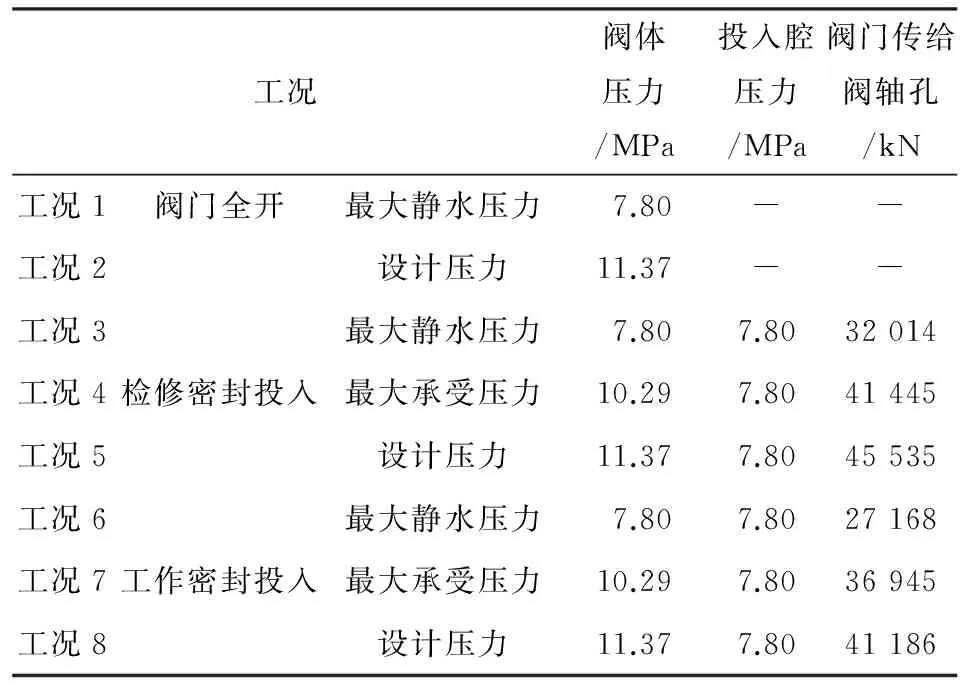

计算主要分析了8种工况,压力情况如表3所示。其中工况1、工况2分别为阀门打开时,阀体承受最大静水压力和设计压力;工况3-工况5分别为检修密封投入阀门关闭时,阀体承受最大静水压力、最大可能升压压力、设计压力;工况6-工况8分别为工作密封投入阀门关闭时,阀体承受最大静水压力、最大可能升压压力、设计压力工况。

表3 各个工况对应载荷数值表Table 3 Numerical list of corresponding load in every operating conditions

2 计算结果分析

2.1 阀门全开工况

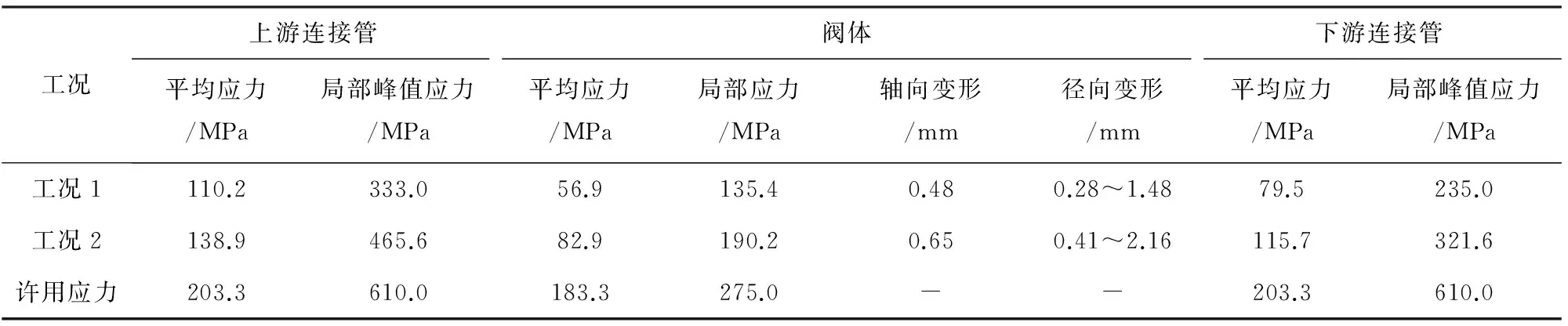

此时密封退出,上游连接管、阀体和下游连接管同时承受相同的水压力,承受的压力分别是最大静水压力7.80 MPa,设计压力11.37 MPa,即表3的1-2工况。通过有限元计算,球阀阀体在阀门全开工况应力和变形结果如表4所示。图5-图6为最大静水压力工况(7.80 MPa下)上游连接管、下游连接管以及阀体的应力和变形分布。

表4 阀门全开工况球阀各部件计算结果Table 4 Calculation results of every opponents of valve body in fully operating condition

图5 阀门全开工况最大静水压下球阀各部件应力分布图Fig.5 Stress distribution of every opponents of valve body under maximum hydrostatic pressure in fully operating condition

图6 阀门全开工况阀体变形分布图Fig.6 Deformation distribution of valve body in fully operating condition

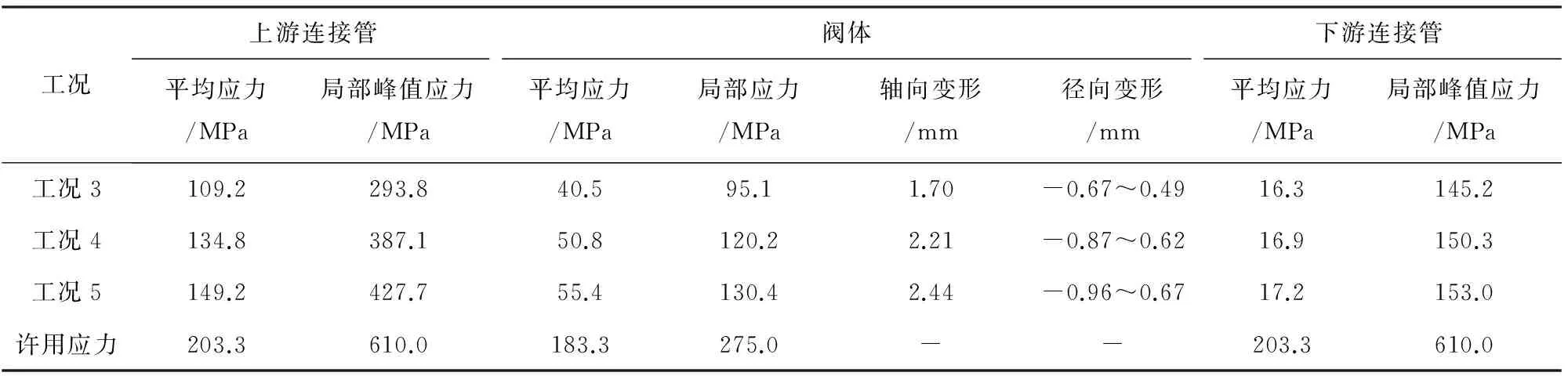

2.2 检修密封投入工况

此时检修密封上游侧与阀门承受水压力,可能承受的水压力值分别是最大静水头压力7.80 MPa,最大承受压力10.29 MPa,设计压力11.37 MPa,投入腔内的压力都为7.80 MPa,同时阀轴孔处承受阀轴带来的压力,即表3的3-5工况。通过有限元计算,球阀阀体在检修密封投入工况应力和变形结果如表5所示。图7-图8为最大静水头工况(7.80 MPa下)上游连接管、下游连接管以及阀体的应力和变形分布图。

表5 检修密封投入工况球阀各部件计算结果

Table 5 Calculation results of every opponents of valve body in operating condition for maintenance seal input

工况上游连接管阀体下游连接管平均应力/MPa局部峰值应力/MPa平均应力/MPa局部应力/MPa轴向变形/mm径向变形/mm平均应力/MPa局部峰值应力/MPa工况3109.2293.840.595.11.70-0.67~0.4916.3145.2工况4134.8387.150.8120.22.21-0.87~0.6216.9150.3工况5149.2427.755.4130.42.44-0.96~0.6717.2153.0许用应力203.3610.0183.3275.0--203.3610.0

图7 检修密封投入工况最大静水压力下各部件应力分布图Fig.7 Stress distribution of every opponents of valve body under maximum hydrostatic pressure in operating condition for maintenance seal input

图8 检修密封投入工况最大静水压力下阀体变形分布图Fig.8 Deformation distribution of valve body under maximum hydrostatic pressure in operating condition for maintenance seal input

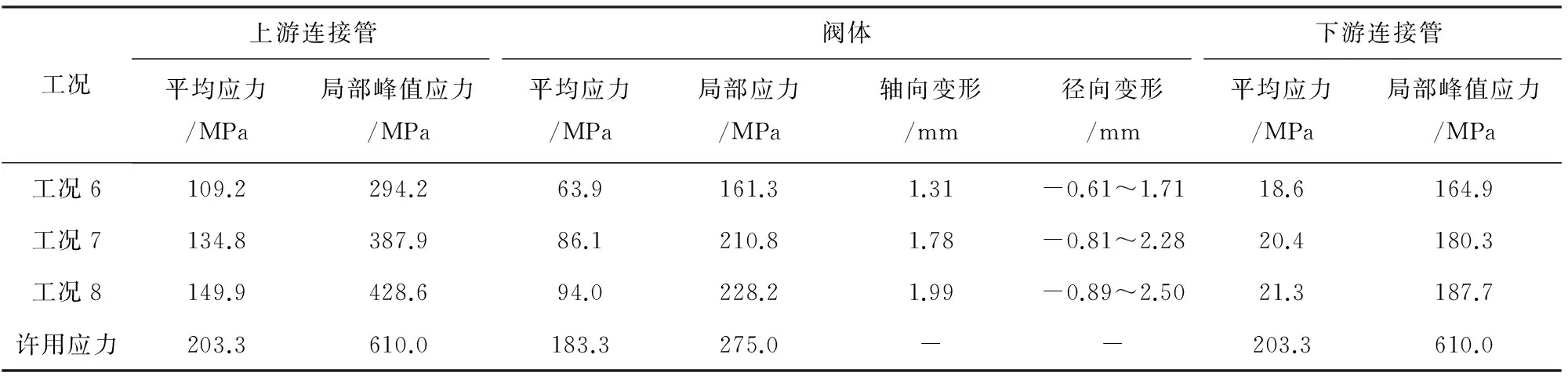

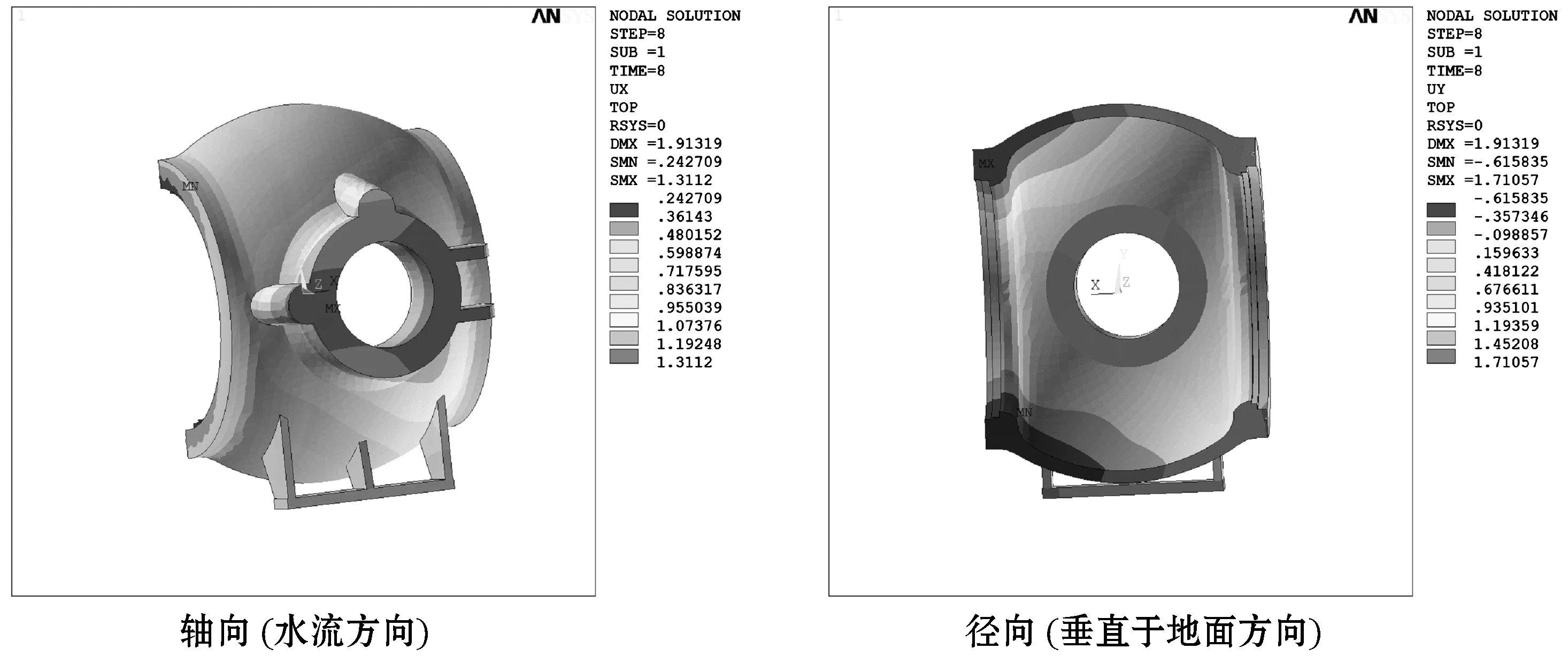

2.3 工作密封投入工况

此时工作密封上游侧与阀门承受水压力,可能承受的水压力值分别是最大静水头压力7.80 MPa,最大承受压力10.29 MPa,设计压力11.37 MPa,投入腔内的压力为7.80 MPa,同时考虑阀轴孔处承受阀轴带来的压力(即表3的6-8工况)。通过有限元计算,球阀阀体在工作密封投入工况应力和变形结果如表6所示。图9-10为最大静水头工况(7.80 MPa下)上游连接管、下游连接管以及阀体的应力和变形分布图。

表6 工作密封投入工况球阀各部件计算结果Table 6 Calculation results of every opponents of valve body in operating condition for work seal input

图9 工作密封投入工况最大静水压力下各部件应力分布图Fig.9 Stress distribution of every opponents of valve body under maximum hydrostatic pressure in operating condition for maintenance seal input

图10 工作密封投入工况最大静水压力下阀体变形分布图Fig.10 Deformation distribution of valve body under maximum hydrostatic pressure in operating condition for maintenance seal input

2.4 计算结果分析

通过在阀门全开、检修密封和工作密封工况下的计算结果可以看出,敦化电站球阀阀体、上游连接管、下游连接管的强度在各个工况下均满足ASME应力许用要求。由于结构变形没有标准,而结构各部件的变形最大为2.44 mm,根据经验也在可接受范围内,因此结构的刚度也满足要求。通过计算结果可以看出,上下游连接管的开孔位置集中应力较高,应该适当加强。

3 结 论

以敦化电站为实例,通过将球阀阀体、上游连接管、下游连接管、游离法兰以及螺栓等作为一个整体进行有限元计算分析,并且考虑了部件可能经受的各种工况,得到了相比于单独分析阀体更加符合实际工作状态的计算结果。通过对计算结果分析,敦化电站的球阀设计是完全满足设计要求的。

[1] 朴春光. 韩国青松抽水蓄能电站球阀结构特点[J]. 大电机技术,2007(4):42-44. PIAO Chunguang. Main structure feature for spherical value of CHEONGSONG pump storage stations in Korea[J]. Large Electric Machine and Hydraulic Turbine, 2007(4): 42-44.

[2] 于鹏飞. 马来西亚沐若水电站进水球阀的关键结构设计[J]. 电站系统工程,2015,37 (3):63-64. YU Pengfei. Key structure design for spherical value of Murum power stations in Malaysia[J]. Power System Engineering, 2015, 37 (3): 63-64.

[3] 史千. 基于ANSYS的水轮机球阀密封结构的分析[J]. 阀门,2012(6):32-34. SHI Qian. Seal structural analysis of turbine spherical value based on ANSYS[J]. Value, 2012(6): 32-34.

[4] 尹襄,周小南,夏晓珅,等. 大型球阀制造技术研究及应用[J]. 东方电机,2009,31 (2):15-25. YIN Xiang, ZHOU Xiaonan, XIA Xiaokun, et al. Research and application of manufacturing technology of large ball valve[J]. Oriental Motor, 2009, 31 (2): 15-25.

[5] 张锁龙,何云松,裴峻峰,等. 大口径球阀的结构设计和强度计算[J]. 江苏工业学院学报,2004,16(4):36-39. ZHANG Suolong, HE Yunsong, PEI Junfeng,et al. Structure design and strength calculation of large caliber ball valve[J]. Journal of Jiangsu Polytechnic University, 2004,16(4): 36-39.

(编辑 李世杰)

Analysis and calculation on the rigidity and strength of spherical valve body in Dunhua power station

JIANG Tie Liang,LIU Jing Shi

(Harbin Institute of Large Electrical Machinery, Harbin 150040, China )

In order to realize the safe operation and maintenance of hydro-power unit of Dunhua hydro-power station, analysis and calculation of holistic finite element were made on the whole valve body and several connection devices including the upstream linking pipe, free flange, downstream linking pipe. Compared with the way of separate calculation to valve body, it is able to get more actual results. Results show that the design scheme of spherical valve body can satisfy the allowable demand of rigidity and strength.

spherical valve; rigidity and strength; finite element analysis; hydro-power station

2016-11-04;

2017-02-27。

姜铁良(1988-),男,硕士,工程师,从事水轮机大部件的结构分析和水电机组的现场振动测试分析工作。

TM312

A

2095-6843(2017)03-0268-06