絮凝剂CPBA的合成及其对高泥化煤泥水沉降特性的影响

2017-08-07吕一波蒋振东张乃旭

吕一波, 蒋振东, 张乃旭

(1.黑龙江科技大学矿业工程学院,哈尔滨150022;2.东北大学资源与土木工程学院,沈阳110819)

絮凝剂CPBA的合成及其对高泥化煤泥水沉降特性的影响

吕一波1, 蒋振东1, 张乃旭2

(1.黑龙江科技大学矿业工程学院,哈尔滨150022;2.东北大学资源与土木工程学院,沈阳110819)

为探究最佳药剂合成方案,采用激光粒度分析仪、电泳仪、X射线衍射仪、X射线荧光光谱仪分析某选煤厂煤泥水性质,探讨高泥化煤泥水形成的原因。运用单因素和正交实验相结合的方法寻找絮凝剂CPBA的最佳合成方案,分析在不同条件下絮凝剂和聚合硫酸铁对煤泥水颗粒的作用机理。结果表明:高泥化煤泥水的形成是由于煤泥中微细颗粒物含量较高,黏土类矿物较多。絮凝剂CPBA单独使用时,煤泥水沉降迅速,但是沉积层厚度较大,药剂用量过多则会取得反效果。絮凝剂CPBA和聚合硫酸铁配合使用能够提高煤泥水沉降效果,降低上清液浊度,降低药剂的使用量。

高泥化煤泥水;新型絮凝剂;接枝共聚;沉降特性

0 引言

选煤厂在生产过程中每入选1 t原煤,将产生2.0~3.5 m3煤泥水,这些煤泥水必须经澄清处理后才能在选煤厂中循环使用,或者达到国家标准后外排[1]。煤泥水是一种复杂的多分散体系,是由不同粒度、密度、岩相、矿物组成,其表面性质的颗粒以不同的比例混合再与不同硬度、pH、不同矿化度的水混合而形成,使得煤泥水体系复杂性加剧,处理的难度加大。

利用天然高分子物质改性合成絮凝剂,具有价格低、来源广、无毒、易降解等优点,一直受到国内外专家学者的广泛关注,从而不断推动用于煤泥水处理的药剂的发展。张明清等[2]采用扩展的 DLVO理论计算方法,研究煤的变质程度对煤泥水沉降性能的影响。闵凡飞等[3]发现煤泥水中高岭土颗粒表面电负性是其难以沉降的主要原因。在对煤泥水处理药剂的研究上,宫铭等[4]将粉煤灰分散在甲基丙烯酸溶液中进行聚合,制备聚甲基丙烯酸改性粉煤灰絮凝剂,发现该絮凝剂对煤泥水具有良好的絮凝能力。杨建利等[5]利用粉煤灰制备了无机高分子聚硅酸铝铁絮凝剂,并将其应用于煤泥水处理,最高透光率可达到73.9%。郝志刚等[6]使用煤泥与其他化学药剂合成一种新型的无机凝聚剂聚合硅酸铝铁,在pH 1.5的环境中,5 000 mL的煤泥水添加1 mL药剂时处理效果最好。廖寅飞等[7]通过聚丙烯酰胺与聚合氯化铝复配使用处理高泥化煤泥水,得到了最佳的复配比例。

笔者利用自制的复合引发剂引发β-环糊精(β-CD)与丙烯酰胺聚合反应,探究最佳的药剂合成方案,得到新型絮凝剂CPBA,采用激光粒度分析仪,电泳仪,X射线衍射仪(XRD),X射线荧光光谱仪(XRF),红外光谱仪等现代分析手段研究煤泥样品成分组成,推测两者的接枝反应机理。对煤泥水进行絮凝沉降实验,探究新型絮凝剂CPBA对煤泥水沉降特性的影响。

1 实验

1.1 仪器与试剂

药品选用丙烯酰胺(AR)、β-环糊精(AR)、无水乙醇(AR)、硫酸铈铵(AR)、2,3-环氧丙基三甲基氯化铵(CP)、聚合硫酸铁(CP)和高纯氮气。实验仪器采用JS94H型电泳仪、MAGNA-IR560型红外光谱仪(KBr压片,扫描波段4 000~500 cm-1)、四口圆底烧瓶(500 mL)、索氏抽提器、Bruker D8 Advance型X射线衍射仪、Bruker S4 Explorer型X射线荧光光谱分析仪、L1064型激光粒度分析仪。

1.2 CPBA合成实验

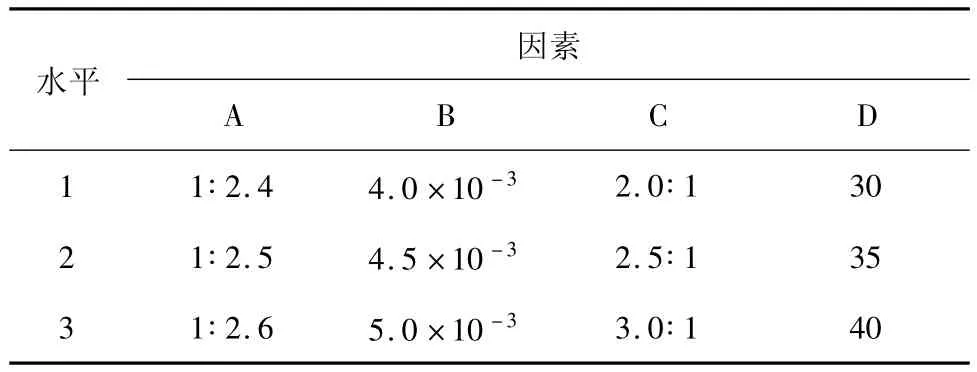

为了更好的研究药剂合成实验的参数,实验中通过单因素和正交实验相结合,找到制备CPBA的最佳条件。根据单因素实验确定以下四个因素A~D及其取值范围分别为β-CD与丙烯酰胺的质量比、反应体系中Ce4+的浓度、复合引发剂摩尔质量比、β-CD糊化反应时间,将以上四个因素分别选定三个水平作为正交实验的条件,进行四因素三水平实验L9(34)表的正交实验设计,实验设计如表1所示。

表1 正交实验因素与水平Table 1 Factor and level of orthogonal experiment

药剂合成步骤为:称取β-CD,加入到连接有搅拌器、冷凝管、导气管及温度计的四口圆底烧瓶中,加入一定量的蒸馏水,在80℃水浴条件下进行糊化,糊化反应后,降温至50℃,加入一定量的硫酸铈铵和过硫酸铵作为引发剂,20 min预引发后加丙烯酰胺单体(AM),接枝反应2 h后,降温至20℃,再加入2,3-环氧丙基三甲基氯化铵(GTA)进行醚化反应,1 h后停止反应,用无水乙醇对反应产物清洗脱水,将脱水后的产物放入(35±1)℃红外干燥箱中干燥至恒重,再用索氏抽提器进行抽提提纯,最终得到絮凝药剂CPBA。

1.3 絮凝剂CPBA与煤泥性质分析

用玛瑙研钵研磨β-CD、PAM、絮凝药剂CPBA,利用溴化钾压片制样。采用FT-IR方法对比分析β-CD、PAM、药剂CPBA的分子结构,探究药剂的接枝反应原理。

实验所用煤泥水来源于生产现场,在浓缩池入料口进行取样后带回实验室,其质量浓度为117.02 g/L。借助电泳仪、X射线衍射仪、X射线荧光光谱仪、激光粒度分析仪对煤泥样品进行分析表征。

1.4 煤泥水沉降实验

(1)自然沉降

将煤泥水样品加入到带有刻度的250 mL量筒中,液面至最大刻度处,将量筒堵住上下翻转5次,每次以气泡完全上升为准,然后静置于实验台上。静置后计时随之开始,以煤泥液面顶部出现的澄清液面为基准,记录煤泥与水分界面的下降距离h及沉降所需时间t,以h为纵坐标,时间t为横坐标绘制沉降曲线。

(2)絮凝沉降

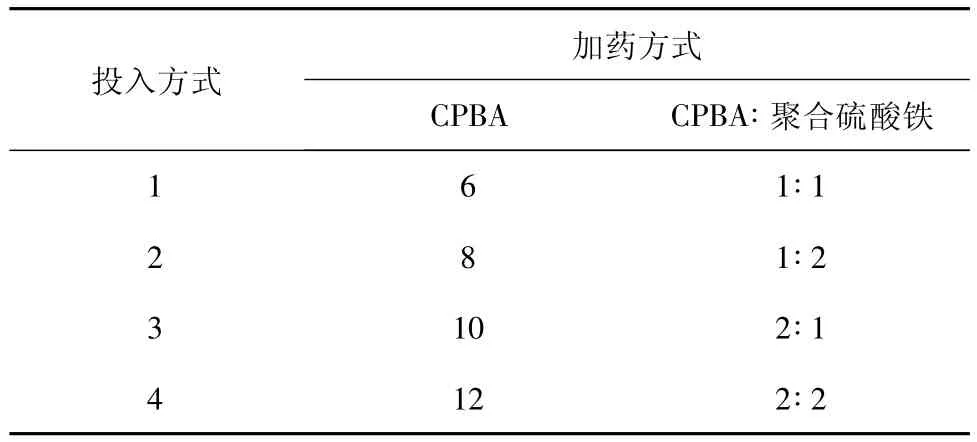

实验分两组进行,一组加入CPBA溶液,另一组加入聚合硫酸铁溶液和CPBA溶液。以第二组为例:取250 mL量筒,加入煤泥水至最大刻度处,加入配制好的质量分数为8.0%的聚合硫酸铁溶液,上下翻转摇匀,静置1 min后再加入质量分数PBA溶液。观察并记录沉积层与清水层界面下降的距离h及对应的时间t。以h为纵坐标,t为横坐标绘制絮凝沉降曲线。药剂的用量见表2。

表2 絮凝沉降实验药剂用量Table 2 Dose of flocculation used in sedimentation experiment

2 结果与讨论

2.1 药剂合成正交实验结果分析

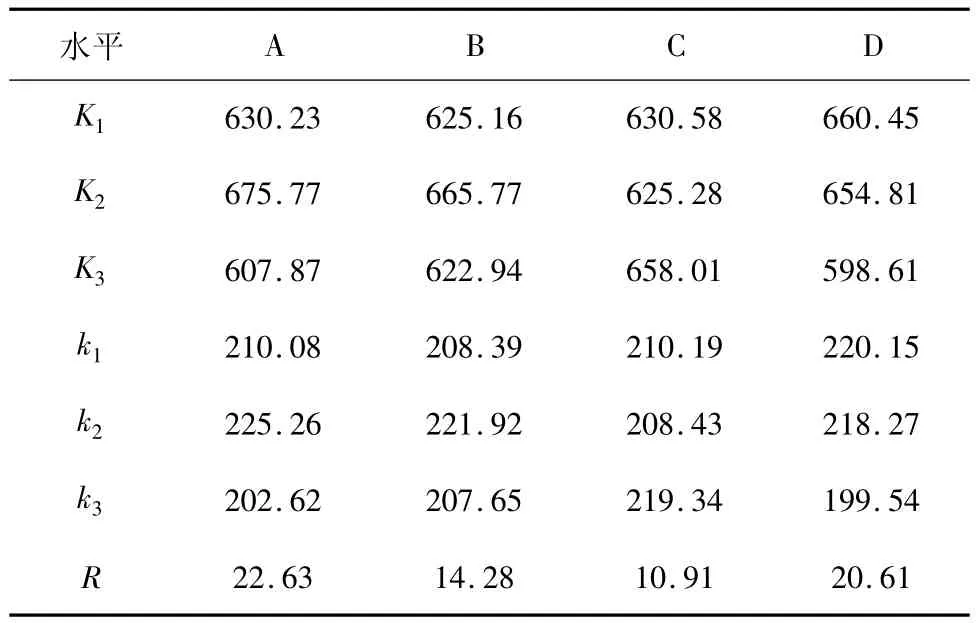

按照设计好的因素和水平进行正交实验,并按照正交实验的分析方法,分析出各实验因素对结果的影响程度,从实验结果中获得最佳的条件,找到获得最大接枝率和转化率的最佳条件组合。根据表1的条件进行实验,结果见表3,结果分析见表4和表5。

由表4可知因素A极差最大,说明β-CD与丙烯酰胺的质量比对接枝率的影响最大,其次为因素D糊化反应时间,因素B再次之,因素C的影响最小,即RA>RD>RB>RC。根据K值的大小可得最佳实验条件组合为A2B2C3D1,即β-CD与丙烯酰胺的质量比为1∶2.5,反应体系中Ce4+的浓度为4.5×10-3mol/L,复合引发剂摩尔质量比为3.0∶1.0,β-CD糊化反应时间为30 min时取得最大的接枝率。

表3 正交实验结果Table 3 Results of orthogonal experiment

表4 各因素不同水平对接枝率影响Table 4 Graft ratio at different factors and levels

表5 各因素不同水平对转化率影响Table 5 Conversion rate at different factors and levels

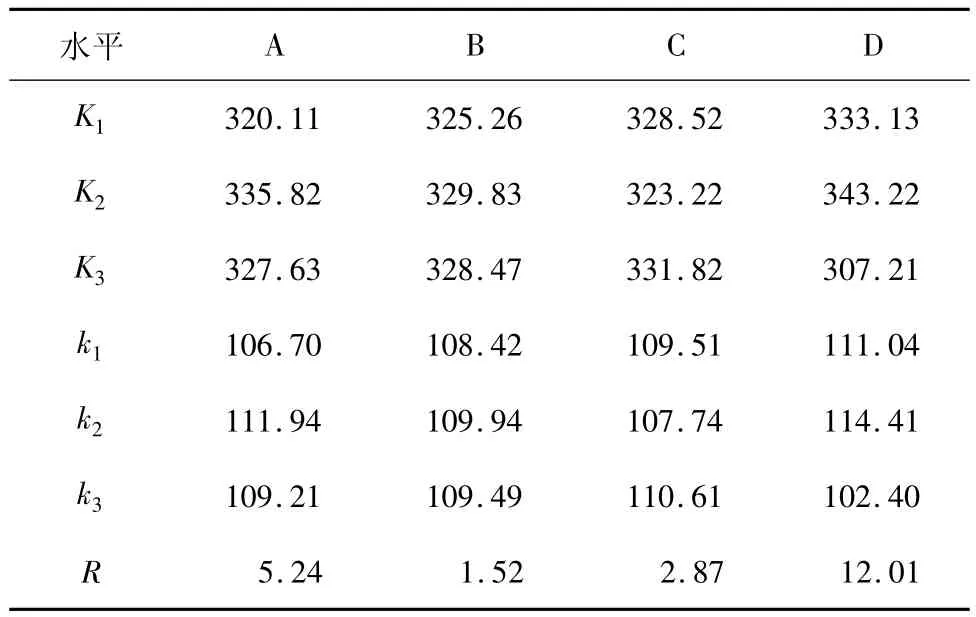

由表5容易看出,因素D对转化率的影响最大,其次为因素A,因素C再次之,因素B对实验结果影响最小,即RD>RA>RC>RB。最佳实验条件组合为A2B2C3D2。根据此最佳实验条件又补充了一组实验,将其编号为10,然后和第5组实验结果对比,对比结果如表6所示。

表6 最优实验条件结果Table 6 Results of optimal experimental conditions

由表6可以看出,随着糊化反应时间的增加接枝率变化不明显,而转化率增加较明显。综合考虑后确定最佳的实验条件组合为A2B2C3D2,即β-CD与丙烯酰胺的质量比为1∶2.5,反应体系中Ce4+的浓度为4.5×10-3mol/L,复合引发剂摩尔质量比为3.0∶1,β-CD糊化反应时间为35 min时取得最优实验结果。

2.2 药剂性质

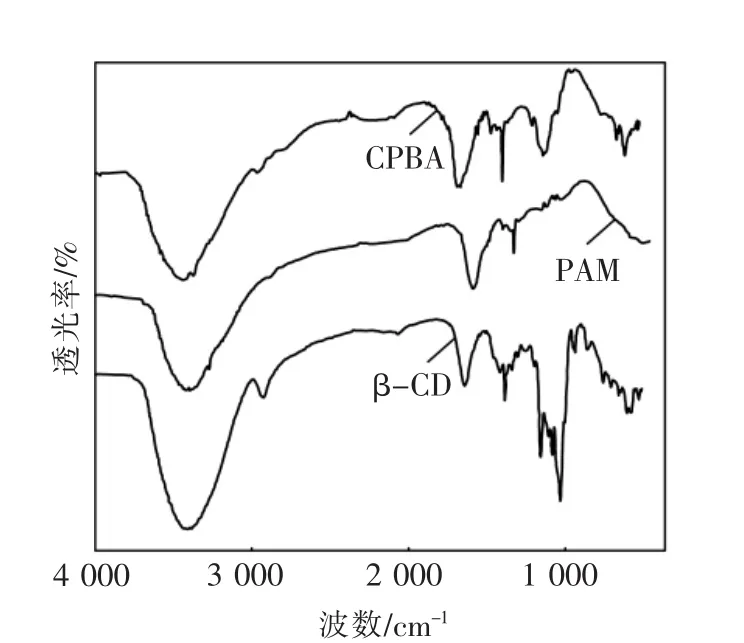

β-CD、聚丙烯酰胺(PAM)和药剂CPBA的红外光谱见图1。

图1 β-CD、PAM和CPBA的红外光谱Fig.1 FTIR spectra of β-CD、PAM、CPBA

由图1可知,β-CD在3 413.44 cm-1处有—OH键的伸缩振动峰出现,该峰强度高宽度大;在1 000~1 200 cm-1出现了葡萄糖单元的特征吸收峰。PAM 的红外光谱图上,在 3 506.27和3 357.29 cm-1出现了伯酰胺的伸缩振动峰;CPBA的红外光谱图上,不但保留了β-CD的特征吸收,而且在3 340 cm-1出现了仲酰胺的特征吸收峰,伯酰胺的特征吸收消失,在1 600.6 cm-1处出现了NH2弯曲振动峰,在 1 419.3 cm-1处出现了—CONH2的伸缩振动峰,说明丙烯酰胺与β-CD已经接枝成功。β-CD与丙烯酰胺在复合引发剂的作用下发生接枝共聚反应,会有部分丙烯酰胺单体之间发生共聚反应形成聚丙烯酰胺,聚丙烯酰胺再和β-CD发生反应,最终形成的CPBA高分子聚合物会带有长短不一的支链,经过阳离子醚化剂作用后带正电荷,呈空间网状结构。

2.3 煤泥特性

利用电泳仪测定煤泥样品的Zeta电位,测定结果见表7。

表7 煤泥样品的Zeta电位Table 7 Zeta potential of coal sample mV

由表7可知,实验煤泥样品Zeta电位平均值为-25.55 mV,可见Zeta电位较高。煤泥颗粒表面在水溶液中吸附水中反相离子,在固体表面形成双电层,在双电层外层吸附的离子与颗粒表面作用力主要是静电斥力[8],当Zeta电位越高,煤泥颗粒间的静电斥力就越大,形成的煤泥悬浮液体系越稳定,煤泥水沉降越困难。

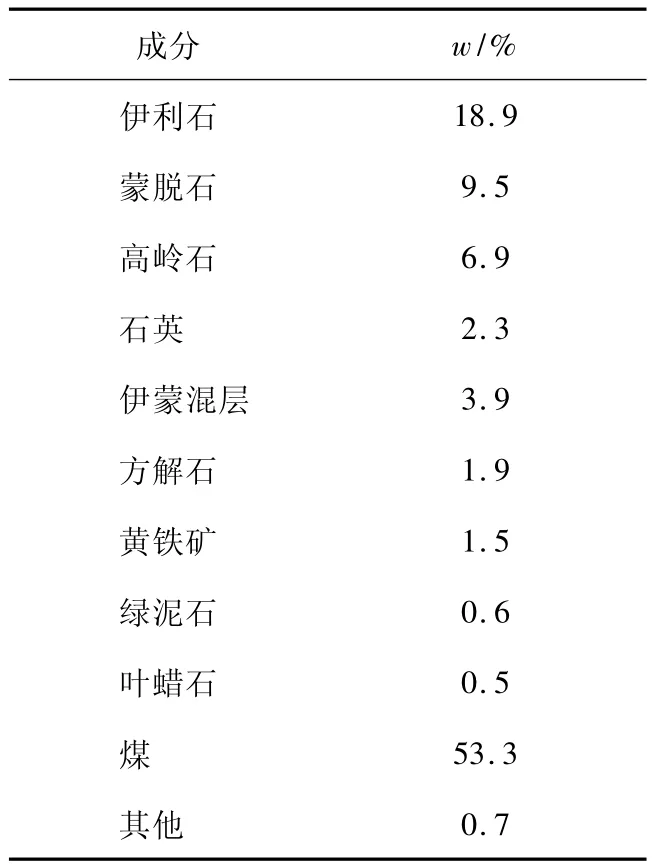

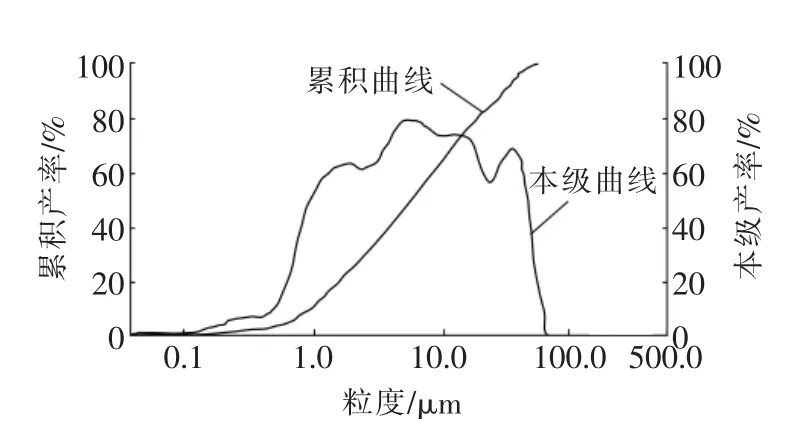

此外,将煤泥水烘干分别进行XRD、XRF分析和粒度的测定,实验结果见表8、表9,图2、图3。

表8 XRD分析干煤泥样品矿物组成Table 8 Mineral compositions of coal slurry with XRD

由表8、9及图3可以看出,在干煤泥中,蒙脱石、伊利石、高岭石、伊蒙混层和绿泥石含量较高,达到了39.8%。这些黏土类矿物在水中容易泥化分解为大量的微细颗粒,使煤泥水中细颗粒物含量较高,导致煤泥水系统形成复杂的多分散悬浮体系,即高泥化煤泥水[9]。根据斯托克斯公式,粒度越小颗粒的沉降速度越低,而且颗粒表面带有负电荷,颗粒处在范德华力和静电斥力的作用下,煤泥水悬浮体系呈现出一种类似胶体的稳定分散状态,使得煤泥水的沉降澄清难度加大。

表9 XRF分析干煤泥样品物质组成Table 9 Compositions of coal slurry with XRF

图2 煤泥颗粒粒度分布曲线Fig.2 Curve of coal slurry particle size distribution

图3 煤泥样品XRD图谱Fig.3 X-ray diffraction Pattern of coal sample

由图2和实验数据可知,该煤泥中粒度小于0.029 0 mm的细颗粒物含量较高,达到了90%以上,尤其是小于0.005 5 mm的微细颗粒物含量高达52.3%,微细颗粒物导致了高灰细泥不断地在煤泥水系统中恶性循环,循环水中固体含量不断增加,煤泥水固液分离的难度也随之加大。

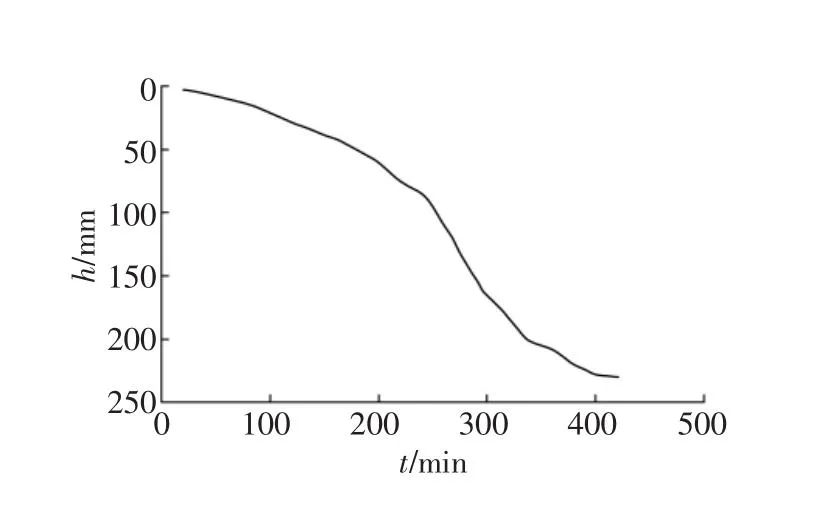

2.4 自然沉降

自然沉降实验是对生产现场煤泥水沉降的模拟,通过自然沉降实验研究煤泥水在自然条件下的沉降特性。图4是质量浓度为110 g/L煤泥水的自然沉降曲线。

图4 煤泥水的自然沉降曲线Fig.4 Natural sedimentation curve of coal slime water in 110 g/L

由图4可知,煤泥水自然沉降开始速度并不快,约为0.3 mm/min。推测是由于煤泥悬浮颗粒表面带有大量负电荷,使得颗粒之间存在静电斥力,相互排斥难于沉降。200 min之后沉降速度开始增加,在280 min达到最大值。推测是由于煤泥水长时间静置,煤泥颗粒表面的负电荷在水中Ca2+和Mg2+等阳离子的作用下逐渐减少,颗粒之间的静电作用减弱,在重力的影响下逐渐下沉。在380 min之后沉降速度变的极为缓慢,该过程主要是沉积层压缩的过程,400 min后曲线已不再变化,自然沉降基本结束。综合以上推论,可知对煤泥水处理影响较大的因素为煤泥悬浮颗粒的粒度组成,尤其是微细颗粒物的含量对于煤泥水澄清处理的效果将产生决定性的影响。

2.5 絮凝沉降实验

不同絮凝剂下的煤泥水絮凝沉降曲线如图5所示。图5a为絮凝剂CPBA单独使用时的絮凝沉降曲线,可以看出,当药剂的加入量从6 mL增加到8 mL时,煤泥水的沉降速度是不断增加的,而当加入量从8 mL逐渐增加到12 mL时,煤泥水沉降速度却不断减少。当药剂的加入量为6 mL时,在100 s内煤泥水迅速聚沉,而后速度急剧降低,200 s之后沉降基本结束,用浊度仪测得上清液的浊度为550 NTU。当絮凝剂的投放量增加到8 mL时,可以看出在100 s之前沉降速度大于6 mL的沉降速度,在100 s之后沉降速度开始放缓,在300 s沉降基本结束,测得上清液的浊度为410 NTU,沉积层厚度与加药量为6 mL时接近。当絮凝剂加入量增加到10 mL时,其沉降速度相比前面两组开始放缓,300 s时沉降基本完成。沉积层的厚度也较高,为30 mm,最终上清液浊度为189 NTU。当絮凝剂的加入量达到最大值12 mL时容易看出,相比于前面三组其沉降速度明显减慢,且沉降完成所需时间明显增加,500 s时沉降才基本结束。最终上清液浊度为62 NTU。由上述四组实验可知,当高分子化合物CPBA加入煤泥水之后其支链上的活性基团能够迅速吸附煤泥水中的悬浮颗粒,产生分子架桥形成絮团,在煤泥水顶层出现清水层。药剂加入量较少时,药剂分子提供的能够吸附煤泥颗粒的吸附点较少,药剂加入后吸附点迅速饱和,有的药剂分子来不及展开就已经被周围的煤泥颗粒所吸附包裹便开始沉降了。当药剂的加入量增大后,相对而言,水中的阳离子基团数量增多,可以充分的吸附绝大多数煤泥颗粒,架桥作用时间也相对充足,形成絮团较为完全。但是絮凝剂加入量超过一定限度后,过量的絮凝剂会将煤泥颗粒包裹起来,不利于颗粒之间相互架桥形成絮团,因此絮凝作用反而降低。

图5 不同絮凝剂下的煤泥水絮凝沉降曲线Fig.5 Sedimentation curves of coal slime water using different flocculation

由图5b可以看出,当絮凝剂CPBA与聚合硫酸铁以体积比为1∶1和1∶2加入时,沉降速度较为缓慢,直到100 s后沉降速度才有所增加,500 s沉降基本结束。沉积层厚度较大,测得上清液浊度分别为148 NTU和123 NTU。当絮凝剂CPBA与聚合硫酸铁以体积比为2∶1和2∶2加入时,可以看出随着药剂加入量的增大煤泥水的沉降速度也不断增加,在300 s沉降基本完成且沉积层厚度较低,测得上清液浊度为60 NTU和16 NTU。对比两种不同的加药方式可以看出,相对于絮凝剂单独使用,凝聚剂和絮凝剂配合使用不但能够取得理想的沉降效果,而且能够降低药剂的用量,从而降低用药的成本。加入凝聚剂后其电解出来的阳离子可以快速中和颗粒表面的负电荷,使得颗粒表面的双电层被压缩,降低了电动电位,颗粒之间斥力变小,细小的颗粒凝聚成较大些的颗粒,这些颗粒的电荷较少,颗粒之间斥力较低。随着絮凝剂CPBA的加入,凝聚之后的大颗粒可以很容易的与絮凝剂产生架桥作用形成絮团,由于颗粒之间斥力的降低,形成的絮团也比较压实,使得沉积层厚度较低。

3 结论

(1)絮凝剂CPBA优化的合成条件为β-CD与丙烯酰胺的质量比为1.0∶2.5,反应体系中Ce4+的浓度为4.5×10-3mol/L,复合引发剂摩尔质量比为3.0∶1.0,β-CD糊化反应时间为35 min。

(2)高泥化难沉降煤泥水形成的主要原因为煤泥水中的细颗粒尤其是微细颗粒含量较高。许多高灰分细颗粒物在煤泥水系统中不断的恶性循环无法排出,给煤泥水处理带来较大困难。

(3)絮凝剂处理煤泥水时,在一定范围内絮凝沉降效果随着絮凝剂加入量的增加而提高,但是超过一定限度后,随着絮凝剂加入量的增加絮凝作用效果反而降低。絮凝剂CPBA溶液与聚合硫酸铁溶液以2∶1配合使用时,可以减少絮凝剂的用量,加快颗粒表面双电层的压缩,增加沉降速度,降低上清液的浊度,提高絮凝沉降效果。

[1] 张明旭.选煤厂煤泥水处理[M].徐州:中国矿业大学出版社,2005:2-5.

[2] 张明清,刘炯天,王永田.煤变质程度对煤泥水沉降性能的影响[J].煤炭科学技术,2008,36(11):102-104.

[3] 闵凡飞,赵 晴,李宏亮,等.煤泥水中高岭土颗粒表面荷电特性研究[J].中国矿业大学学报,2013,42(2):284-290.

[4] 宫 铭,张冬冬,曲建林,等.改性粉煤灰絮凝剂的制备及处理煤泥水的研究[J].洁净煤技术,2016,22(4):38-41.

[5] 杨建利,杜美利,白 彬,等.粉煤灰制备聚硅酸铝铁絮凝剂及对煤泥水的处理[J].煤炭科学技术,2013,41(7):123-125.

[6] 郝志刚,严洁静,樊民强.煤泥制备聚硅酸铝铁的条件实验研究[J].煤炭科学技术,2007,35(2):76-83.

[7] 廖寅飞,赵江涛,胡晓东.难沉降煤泥水的凝聚-絮凝沉降实验研究[J].煤炭工程,2010,38(12):98-100.

[8] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2010.

[9] 林 喆,杨 超,沈正义,等.高泥化煤泥水的性质及其沉降特性[J].煤炭学报,2010,35(2):312-315.

(编辑 晁晓筠 校对 李德根)

CPBA synthesis and its influence on sedimentation characteristics of extremely sliming coal slime water

Lu..Yibo1,Jiang Zhendong1,Zhang Naixu1

(1.School of Mining Engineering,Heilongjiang University of Science&Technology,Harbin 150022,China; 2.School of Resources&Civil Engineering,Northeastern University,Shenyang 110819,China)

This paper is intended to explore the best pharmaceutical synthesis program.The exploration is accomplished by analyzing the properties of coal slime in a coal preparation plant using laser particle size analyzer,electrophoresis,X-ray diffractometer,and X-ray fluorescence spectrometer and investigating the reasons behind the formation of high muddy coal water;and developing the best synthesis scheme of flocculant CPBA using single factor experiment and orthogonal experiment and thereby identifying the mechanism underlying flocculant and polyferric sulfate on coal slime particles under different conditions.The results demonstrate that the formation of high muddy mud is attributed to the higher content of fine particles and more clay minerals in the slime;the use of the flocculant CPBA leads to a rapid slime water settlement,but with the greater thickness of the sedimentary layer,and a greater pharmaceutical use is more likely to yield an opposite effect;and the combined use of Flocculant CPBA and polyferric sulfate could contribute to an improved effect on the slime water sedimentation,with a resultant reduction in the supernatant turbidity ands the amount of flocculant used.

extremely sliming coal slime water;new flocculant;grafting copolymerization;sedimentation characteristics

10.3969/j.issn.2095-7262.2017.04.019

TD94

2095-7262(2017)04-0417-06

:A

2017-05-10

吕一波(1960-),男,黑龙江省鸡西人,教授,博士,研究方向:煤炭分选技术,E-mail:mynamelyb@163.com。