LNG撬装提升预冷深度的研究

2017-08-07王琦芳中原油田天然气处理厂

王琦芳/中原油田天然气处理厂

LNG撬装提升预冷深度的研究

王琦芳/中原油田天然气处理厂

在LNG撬装混合冷剂制冷液化单元中,预冷机组主要是对冷箱的一级换热器即预冷换热器提供冷量。随着气温升高,原料气通过预冷冷箱后难以降低到理想温度,对下一步深冷流程产生不利影响。为了解决预冷深度不足问题,并研究出在实际操作中,液化单元所需的预冷冷量、最佳的供冷调节方式,对预冷流程进行了研究。

预冷工艺;理论分析;串并联

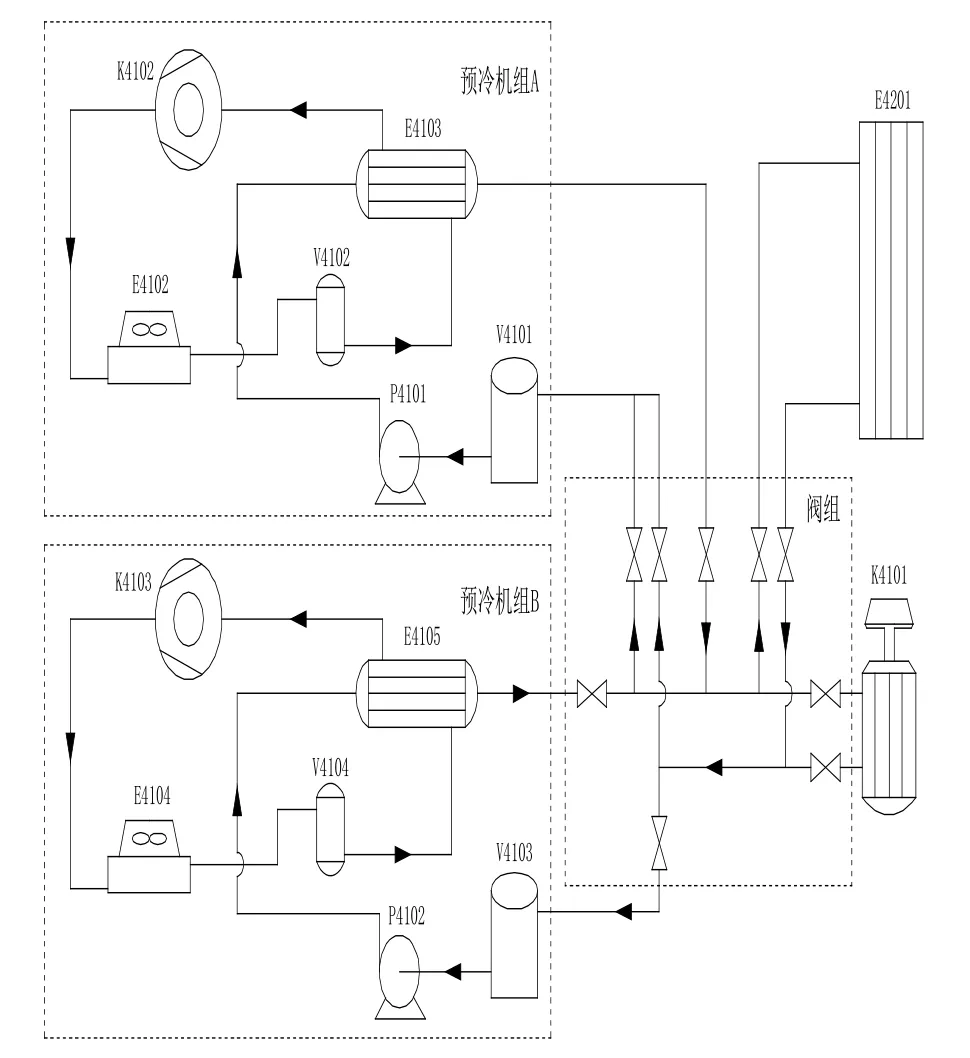

图1为某撬装站预冷机组流程图。

图1 预冷机组流程

该预冷工艺流程主要研究内容有:(1)分析环境因素对制冷循环的影响。(2)对比不同运行方式的运行效果。我们简化计算方式,以冷端流体的吸热为准,无需计算换热器UA、不需要考虑换热面积、热阻。

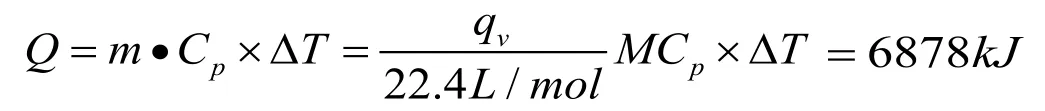

(1)BOG冷量计算

BOG气体的流量较小,约为150m3/h,在换热器中的温升约为30℃,可以计算出:BOG每小时释放6878kJ冷量,相当于功率1.91kW。

(2)防冻液冷量计算

根据防冻液的流量和进出换热器的温差进行计算。预冷机组采用的是-35℃的防冻液,比热容为3.18kJ/(kg·K),密度为1070kg/m3。例如:防冻液流量为45m3/h,进入冷箱温度为-1.1℃,出冷箱温度为4.7℃,所释放冷量功率为888078/3600=246kW。

在实际操作中记录的数据显示:在原料气温度26℃左右,设计处理量1250m3/h附近范围内,防冻液释放的冷量功率在180kW至220kW之间。随着处理量上升,所需功率稍有上升;随着NG入口温度由25℃上升到45℃,设备的处理量有下降趋势;所需要的预冷冷量也有所上升,从180kW上升到225kW。

处理量1250m3/h(30000m3/h)的原料气,每降低1℃温度仅需要0.71kW功率;同样若处理量在1250m3/h左右浮动±100m3/ h时,理论上所需冷量也只有±8%的变化。由上两图分析可知,随着NG入口温度升高和处理量的升高,所需预冷冷量会增大,但是增加幅度有限,与理论分析基本相符。防冻液在预冷冷箱中放出230kW的冷量基本就可以抵消恶劣工况的影响。随着NG入口温度升高和处理量的升高,所需预冷冷量会增大,但是增加幅度有限,与理论分析基本相符。可以预计,防冻液在预冷冷箱中放出230kW的冷量基本就可以抵消恶劣工况的影响。同时通过计算可知两台机组串联的运行效果要好于并联运行。

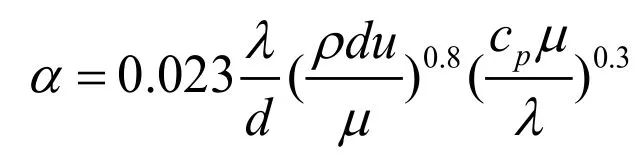

(1)传热系数

一般用传热系数(或阻力)来表示换热器的传热快慢。预冷机组的蒸发器为管壳式换热器,防冻液走管程,为热流体。冷箱中为板式换热器,防冻液为冷流体。在换热过程中传热阻力可以表示为:

在蒸发器中防冻液与换热器壁的对流传热系数为:

可以看出传热系数与u0.8成正比,所以流体流速越大,传热系数α1越大,那么总的传热系数K也越大。串联状态下,防冻液循环量量约为47m3/h,并联状态下,防冻液防冻液循环量约为77m3/h。并联的换热器传热系数应当高于串联。

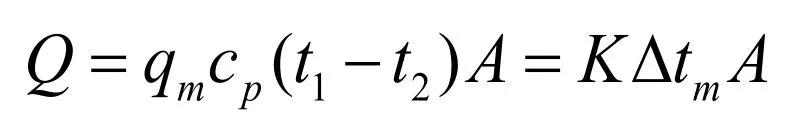

(2)传热动力

温差是冷热流体之间热量传递的动力,当冷热流体温差过小时,可能会停止热量传递。而换热器的总热流量Q可以表示为:

在预冷的蒸发器中,如果防冻液的流量qm增大,传热系数会变大,但是由于流量增大,会导致防冻液的出口温度升高,进入冷箱换热器后,冷箱换热器内的热流体与防冻液的平均温差Δtm会变小,即换热的推动力变小。

流量调节是改变防冻液的循环量,实质上与串并联的区别是相同的。增大流量可以增强传热系数,却减小了传热温差。实践证明,对于冷箱来说,改变防冻液循环量并不是高效的调节方法;但是,却可以高效调节压缩机机头的温度。由3.4可知主冷电机压缩机机头需要冷量在10~20kW之间,而1m3/h流量的防冻液温度升高1℃可以释放冷量3.4kW冷箱,所当电机温度升高时,只需要稍微调大去往电机机头的防冻液流量。

根据以上分析并结合实际操作的经验:两台小预冷串联满载运行,可以承载最大的热负荷;串联降载运行可以承载较低的热负荷;在热负荷更低的情况下可以运行一台预冷机组。本项目的研究工作,对解决气候炎热导致天然气液化装置产量下降的难题作出了指导,总结为以下几个方面:

(1)采用增大预冷冷量,提高预冷深度的方法,克服了环境因素不利影响。将产量提升了20.5%,并提供了灵活高效的供冷量调节方式。

(2)通过量化计算说明了预冷循环热传热效率变化范围极大,分析了环境因素对工艺流程各环节的影响。防冻液在蒸发器中吸收的冷量大量耗散。环境因素主要通过对预冷循环传热效率的影响来影响预冷供冷能力。