考虑切削力干扰的多轴联动伺服系统仿真分析

2017-08-02张全彪王国锋宋庆月吴丽蕊杨星焕

张全彪 王国锋 宋庆月 吴丽蕊 杨星焕

天津大学机械工程学院,天津,300072

考虑切削力干扰的多轴联动伺服系统仿真分析

张全彪 王国锋 宋庆月 吴丽蕊 杨星焕

天津大学机械工程学院,天津,300072

基于机床伺服系统性能分析需求,建立了X轴、Y轴的伺服控制系统模型。在此模型的基础上,将四象限插补算法引入到控制系统模型的仿真中,研究了多轴联动情况下PID参数对圆弧插补指令偏差的影响。考虑加工过程中切削力因素的影响,将加工过程中采集的实际力信号添加到多轴联动仿真模型中。仿真结果表明:实际的切削力因素对控制系统特性的影响显著,在PID参数优化时考虑实时切削力的影响具有一定必要性。

四象限插补;多轴联动;切削力;指令偏差

0 引言

近年来,随着机床伺服系统相关技术的不断发展,许多学者通过数学建模的方式对伺服进给系统的性能进行分析,从而为伺服系统的调试提供参考。王志刚[1]研究了永磁同步电机理论模型的建模方法,建立了PMSM电机系统电流环的仿真模型,利用MATLAB/Simulink仿真阶跃响应,通过不断矫正控制器的相关参数,使系统的各项指标达到了很好的效果。孙明佳等[2]针对西门子机床伺服系统,研究各个环节的建模方法,建立了各个环节的精确模型,利用MATLAB进行仿真研究,对电流环和速度环进行了频率响应分析和实测对比,仿真结果和实测结果性能一致。金凤鸣[3]研究了机床的闭环控制系统,建立了该系统各个环节的动态结构分析图,通过仿真直线轨迹,分析伺服系统的相关误差,仿真结果显示,增大位置环增益可以减小跟随误差,但增益过大会造成伺服系统位置响应震荡,所以,位置环增益必须控制在合理的范围内。PENG等[4]基于稳态设计,建立了闭环进给系统的仿真控制模型,利用经验公式对系统的PID参数进行调整,减小了该模型阶跃响应的超调量,有效提高了系统响应稳定性。訾斌等[5]基于等效简化的电路模型,并考虑摩擦非线性环节和弹性振动等干扰因素,建立了交流伺服驱动系统的动态模型。

目前,人们对伺服系统研究的一般做法是,通过对伺服系统进行数学建模,使用仿真的方法分析系统的动态特性[6]。首先,大部分学者一般在单轴的伺服控制系统基础上进行仿真分析[7]。其次,理想状态下的伺服系统建模与仿真,和加工状态下多轴相互耦合作用的伺服系统有较大的差异。针对以上不足,笔者将四象限插补算法与控制模型结合,在多轴联动的情况下对伺服控制系统的指令偏差进行深入分析。考虑加工过程中的实际切削力的影响,采集实际切削过程中的切削力信号,并将实际切削力添加到仿真模型中,分析切削力对伺服控制系统指令偏差的影响。

1 伺服仿真模型

1.1 伺服系统的组成环节

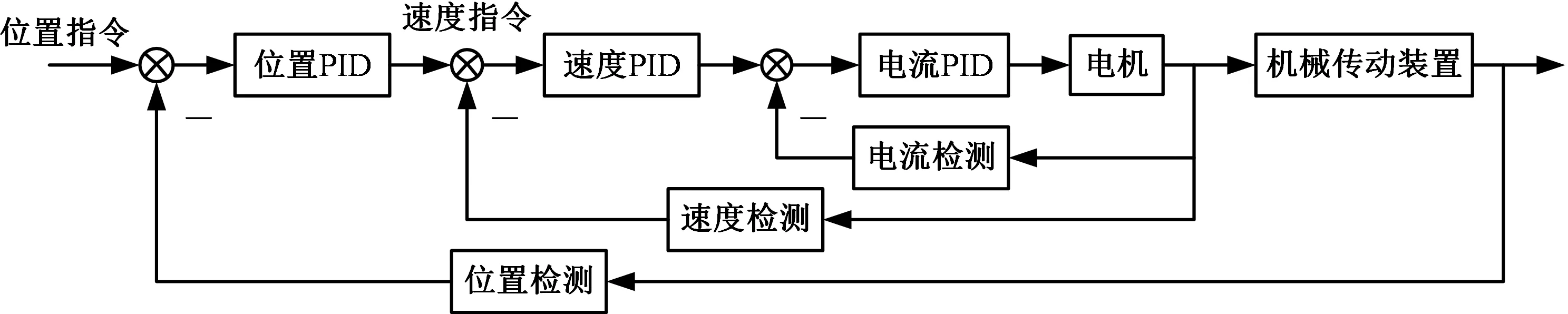

机床伺服系统主要由位置环、速度环、电流环、电动机及检测机构等构成[8],分为全闭环和半闭环两种控制方式,本文研究对象为全闭环结构。位置环是为了保证静态精度和动态的跟踪性能,速度环可以提高系统响应的快速性,电流环的作用是限制电流的范围并抑制内部电流干扰,提高快速响应特性,属于三环中的内环。全闭环的三环控制系统原理如图1所示。

图1 三环控制的系统原理Fig.1 Principle of three-loop control system

1.2 伺服系统的数学建模

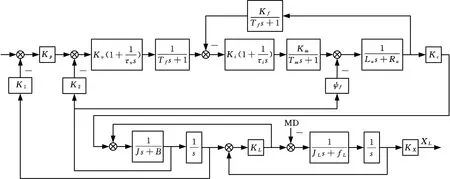

实际的数控机床伺服系统,无论是在结构方面,还是在系统的控制方面都是非常复杂的。我们要想对其建立数学模型并进行研究分析,就必须对其进行简化,忽略不必要的环节,保留主要的环节,将控制系统简化为交流伺服电机环节、机械传动环节及伺服控制器环节几部分[9],并对每一部分进行数学建模[10]。本文以汉川XK714D机床为研究对象,对机床伺服进给系统各个部分参数进行查询和计算,结合研究对象的特点,在数学模型的基础上分别建立了X、Y两个进给轴的伺服仿真模型,其中,X轴仿真模型如图2所示。

图2 X轴伺服仿真模型Fig.2 Servo simulation model of X-axis

2 基于四象限插补程序的伺服系统特性及指令偏差分析

2.1 四象限插补程序与伺服系统联合模型

插补是数控机床加工工件时,为了使刀具按照一定的轨迹行走,将轨迹离散成一系列数据点的过程,一般有直线插补、圆弧插补和复杂曲线插补。插补性能是衡量数控机床性能的重要指标。本节将对四象限插补与伺服系统的联合仿真过程进行研究,通过MATLAB四象限插补程序获得X、Y方向各自的插补轨迹,并将X、Y两个方向的插补轨迹作为伺服进给系统控制模型的输入指令;通过分析伺服控制系统的仿真输出轨迹,并将输出轨迹与输入指令对比,得到X轴、Y轴多轴联动情况下伺服系统的指令偏差,进一步地研究控制器PID参数对多轴联动下伺服系统的影响。图3为基于四象限插补程序的伺服系统仿真流程框图。

图3 四象限插补与伺服系统联合仿真流程框图Fig.3 Block diagram of joint simulation process for four quadrant interpolation and servo system

2.2 基于四象限插补程序的多轴联动轨迹及指令偏差分析

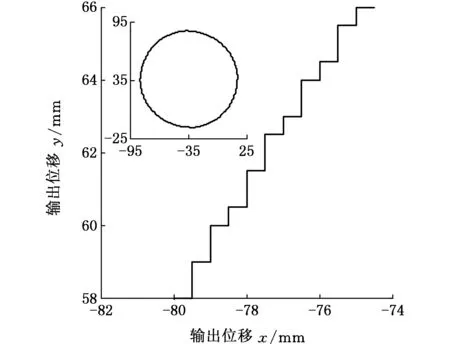

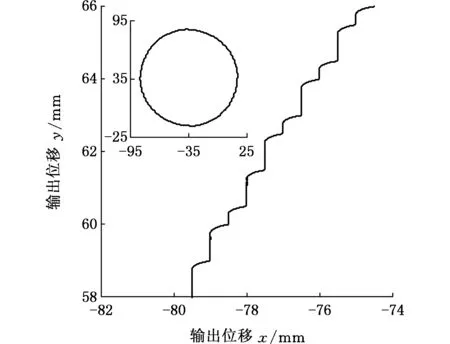

基于四象限插补轨迹进行多轴联动仿真,将典型的圆弧轨迹作为仿真对象。本节对圆弧插补仿真进行研究,将插补程序的结果作为伺服进给系统控制模型的输入指令,分析输出特性及指令偏差情况。运行MATLAB四象限圆弧插补程序,分别输入圆弧轨迹起始点坐标(0,0)、终止点坐标(0.5,0.5)、圆弧半径50 mm,圆心靠近原点,顺时针插补,插补步长为0.5 mm,得到X轴、Y轴的插补位移及圆弧插补轨迹,如图4所示;将X轴、Y轴的插补位移作为伺服运动系统的输入,仿真得到控制系统模型的实际输出圆弧轨迹,如图5所示。

图4 四象限圆弧插补轨迹及其局部放大图Fig.4 Circular interpolation of four quadrant and its partial enlarged drawing

图5 控制模型输出圆弧轨迹及其局部放大图Fig.5 Circular interpolation output by control model and its partial enlarged drawing

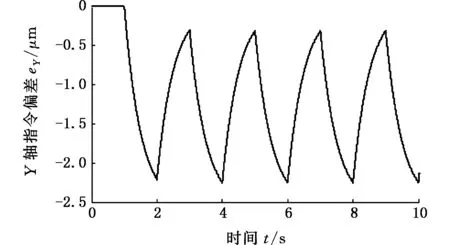

根据上述圆弧插补数控指令轨迹与控制模型实际输出轨迹,分析图4中圆弧插补轨迹及局部放大图,可以看到,指令轨迹呈现明显的阶梯状,当插补步数取较大值即插补步长较小时,指令轨迹阶梯趋势变小,直至趋近于圆弧;指令轨迹经过控制系统之后,得到图5所示的控制模型实际输出圆弧轨迹及局部放大图,对比图4可以发现,控制模型输出的圆弧轨迹更为平滑,使得指令轨迹产生偏差,分别对比X轴、Y轴指令轨迹与输出轨迹,得到X轴、Y轴控制系统的指令偏差,如图6、图7所示。

图6 X轴控制系统指令偏差Fig.6 Command deviation curve of X-axis

图7 Y轴控制系统指令偏差Fig.7 Command deviation curve of Y-axis

2.3 控制器增益参数对指令偏差的影响

现以圆弧插补为例,针对X轴伺服进给系统,研究位置环及速度环的增益对伺服进给系统指令偏差的影响,进行起始点为(0,0)、终止点为(10,10)、半径为60 mm、步长为0.5 mm的圆弧仿真。

首先,保证速度环增益不变,将位置环增益由6000增加到6050,得到图8所示的位置环增益调整前后指令偏差的变化曲线。

图8 位置环增益改变前后的指令偏差变化曲线Fig.8 Difference value of command deviation before and after changing proportional gain of position loop

然后,以起始点坐标(0,0)、终止点坐标(10,10)、半径60 mm、步长0.5 mm的圆弧仿真为例,针对Y轴进给系统,保证位置环增益不变,将速度环比例增益由240增加到260,可以得到速度环比例增益调整前后的指令偏差曲线,如图9所示。

图9 速度环增益改变前后的指令偏差变化曲线Fig.9 Difference value of command deviation before and after changing proportional gain of velocity loop

由图8、图9可以看出,位置环比例增益和速度环比例增益的变化都会使系统的指令偏差产生变化,从而影响伺服控制系统的输出轨迹。所以,伺服控制器的PID参数需要进一步优化,以减小控制系统的偏差,提高伺服系统的精度。

3 切削力对伺服控制系统响应分析

目前的研究一般仅在理想状态下对控制参数进行优化分析,或者仅采用切削力仿真信号模拟外界干扰[11],没有考虑实际加工状态下伺服系统与工件的耦合作用对伺服控制系统的影响。切削加工是一个非常复杂的过程,仿真信号与实际切削力信号有较大的差异。为说明切削力对控制系统的真实影响,在机床上进行了4组切削实验,采集切削过程中的力信号,将实际切削力信号作为外界干扰应用于模型仿真分析,研究切削力对伺服控制系统的影响。

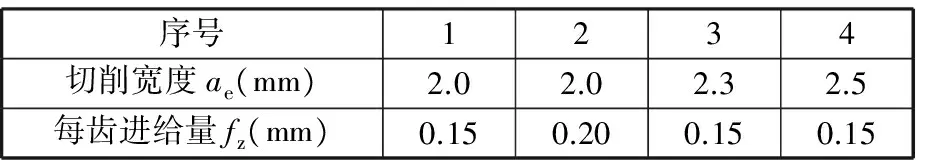

3.1 实验设计

本文以汉川XK714D机床为研究对象,将Kistler 9257A 三向测力仪作为实验中切削力信号(经Kistler 5070电荷放大器进行信号处理)的采集仪器,采样频率为1 kHz;测试工件选用T6061铝合金,实验刀具为直柄立铣刀HSS16。

为了获得不同状态下的切削力信号,设计了不同加工参数下的4组实验(主轴转速n均为1500 r/min,切削深度ap均为20 mm),不同切削宽度和不同每齿进给量情况下的实验切削参数如表1所示。

表1 实验切削参数Tab.1 Cutting parameters of experiment

3.2 切削力对伺服控制系统的影响

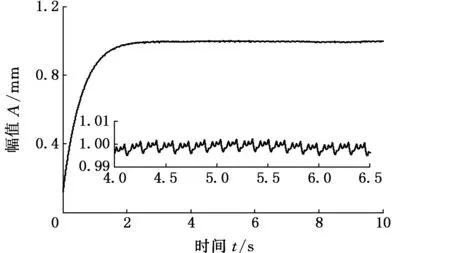

机床伺服进给系统在切削加工的过程中始终受切削力的作用,为了更为真实地研究分析伺服进给系统,以X轴伺服进给系统为例,将实验获得的切削力加到仿真模型,分析切削力对伺服系统的阶跃响应输出,仿真结果如图10所示。

图10 切削力干扰下的伺服系统阶跃响应Fig.10 Servo system step response under cutting force interference

通过分析图10中切削力干扰下的伺服系统阶跃响应输出曲线,可以明显看出,系统达到稳态时,输出曲线仍然存在微小的波动,说明切削力对伺服系统的输出精度会产生一定影响,使多轴联动情况下的圆弧插补过程产生指令偏差。

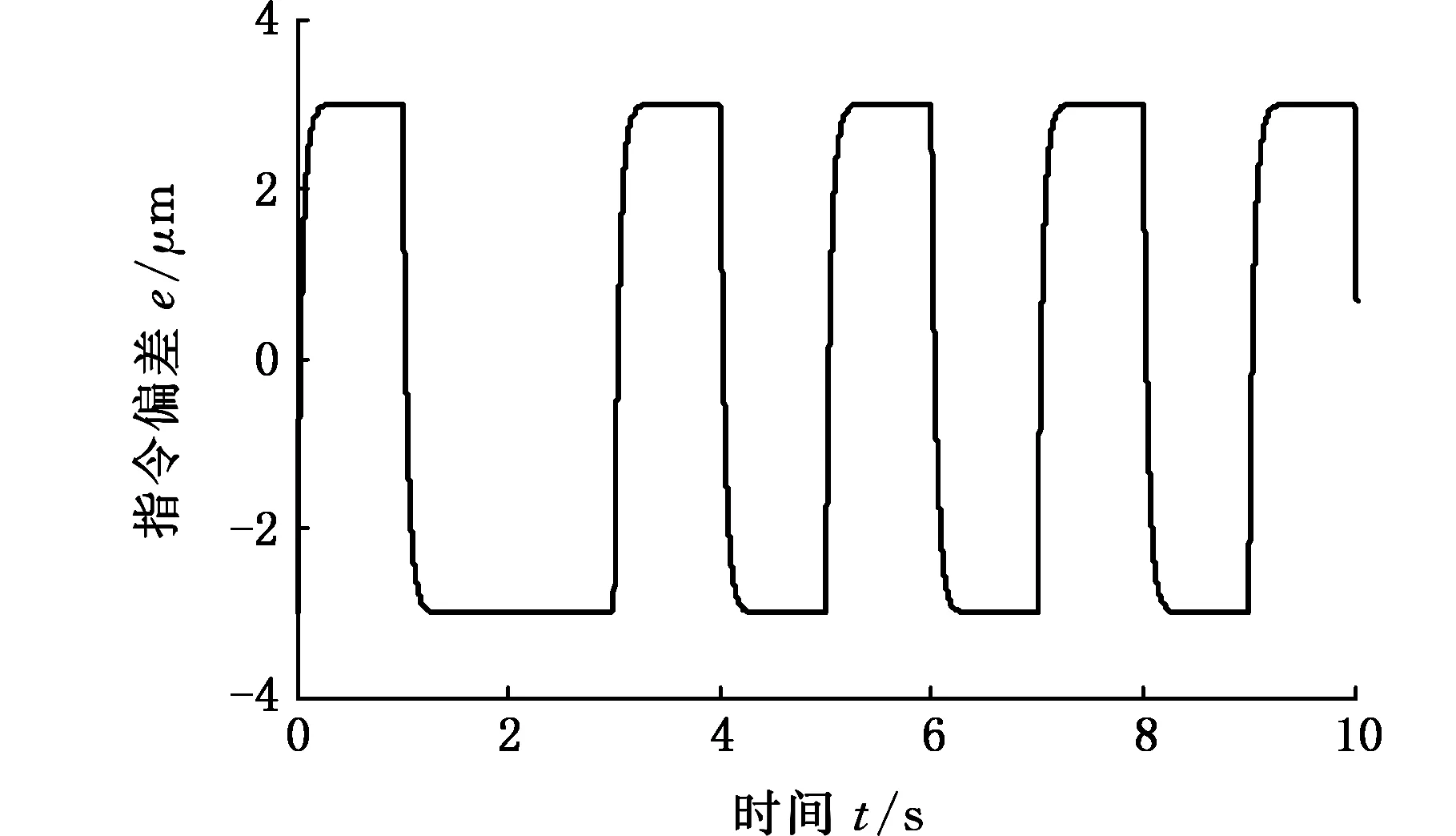

3.3 切削力对多轴联动伺服系统的插补精度分析

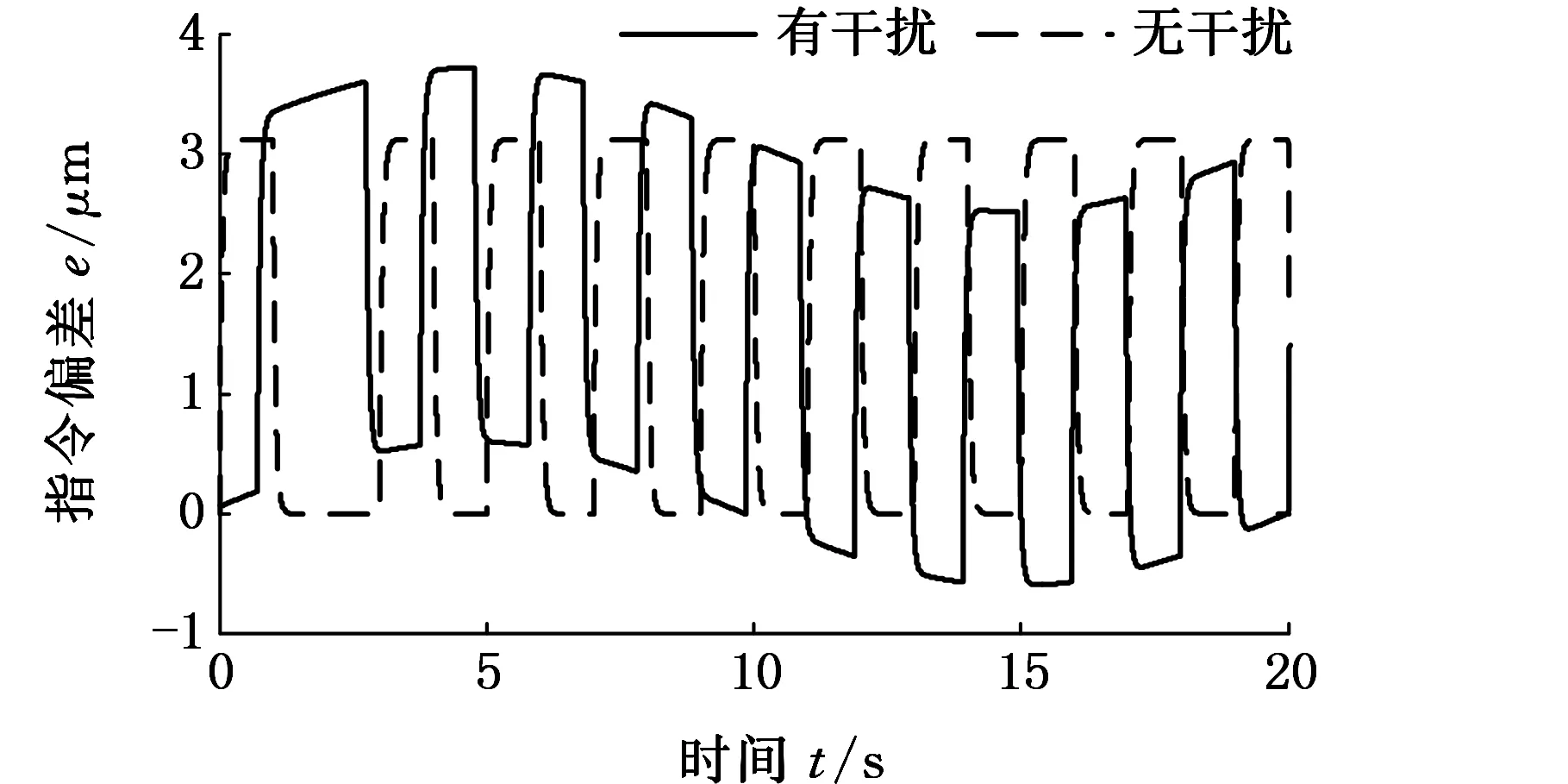

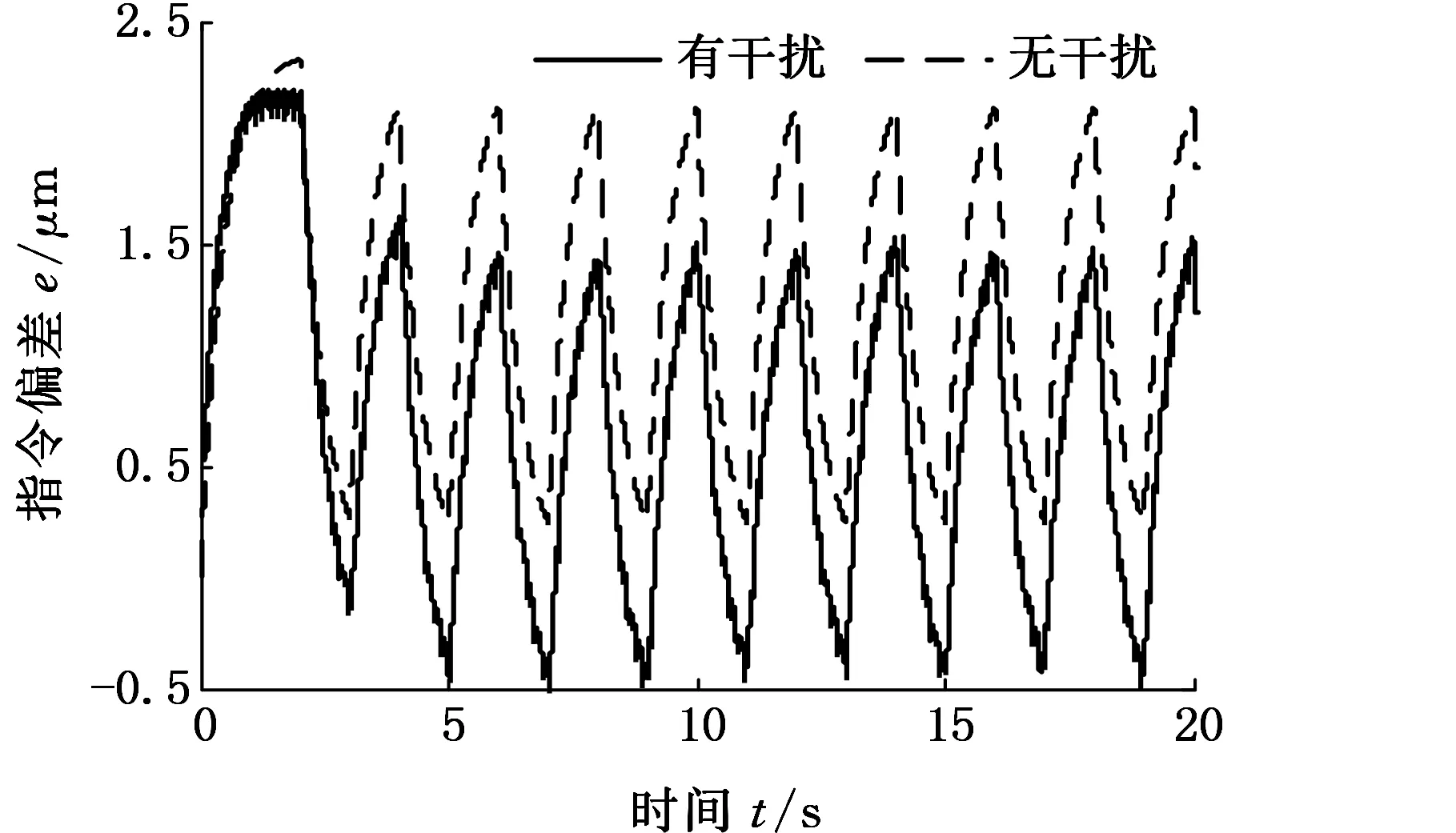

以起始点(0,0)、终止点(10,10)、半径80 mm、步长0.5 mm的圆弧仿真为例,研究切削力对多轴联动伺服系统插补精度的影响。针对X轴、Y轴的控制模型,分别加入实验采集的切削力信号,经过模型的仿真计算,可以得到图11、图12所示的偏差曲线和图13所示的位置变化曲线。

图11 有无切削力干扰的X轴偏差对比曲线Fig.11 Command deviation curve within and without cutting force for X axis

图12 有无切削力干扰的Y轴偏差对比曲线Fig.12 Command deviation curve within and without cutting force for Y-axis

图13 有无切削力影响的位置变化曲线Fig.13 Position change curve within and without cutting force

对比图11、图12中的偏差曲线可知,在有无切削力的情况下,数控系统位置指令偏差的幅值和波形都是不同的,并且指令偏差是时变的;由图13可以看到,在有无切削力的情况下,数控系统位置输出也是不同的。总的来说,切削力的干扰对控制系统的指令偏差是不容忽视的。因此,在考虑切削力因素情况下,对机床控制器的增益参数进行优化更符合实际并且也是十分必要的,这也是进一步深入研究的方向。

4 结论

(1)以汉川XK714D机床伺服进给系统为研究对象,建立了该机床X、Y两个方向伺服进给系统的仿真模型。

(2)在伺服系统仿真基础上,将四象限插补算法引入到控制系统模型中,实现了多轴联动圆弧插补仿真,并研究了PID参数对伺服系统圆弧插补指令偏差的影响。

(3)通过实验获得了真实的切削力信号,并将切削力信号加到伺服系统阶跃响应仿真与圆弧插补仿真中,结果表明切削力对伺服系统的指令偏差影响显著,在伺服系统参数优化过程考虑切削力影响具有一定必要性。

[1] 王志刚. 基于PMSM的伺服系统电流环的仿真[J]. 现代机械, 2010(4): 24-26. WANG Zhigang. The Simulation of Current Loop Based on PMSM [J]. Modern Machinery, 2010(4): 24-26.

[2] 孙明佳, 曹文智, 马晓波. 基于Simulink的机床伺服进给系统仿真技术研究[J]. 制造业自动化, 2013, 35(4): 115-118. SUN Mingjia, CAO Wenzhi, MA Xiaobo. Study on Simulation for Machine Tool Servo Feed System Based on Simulink[J]. Manufacturing Automation, 2013, 35(4): 115-118.

[3] 金凤鸣. 闭环伺服系统的数学建模和性能分析[J]. 机械研究与应用, 2012(5): 30-32. JIN Fengming. Mathematical Modeling and Performance Analysis for the Close-loop Servo System[J]. Mechanical Research & Application, 2012(5): 30-32.

[4] PENG A H, WANG Z M. Modeling and Simulation Research on Closed-loop Servo System[C]//The 5th International Conference on Computer Science and Education. Hefei, 2010: 24-27.

[5] 訾斌, 朱真才, 魏明生. 交流伺服驱动系统动态建模及控制[J]. 中国机械工程, 2009, 20(8):920-923. ZI Bin, ZHU Zhencai, WEI Mingsheng. Dynamic Modeling and Control on AC Servomechanism [J].China Mechanical Engineering, 2009, 20(8):920-923.

[6] 崔君君, 洪荣晶, 陈亚林. 数控机床伺服系统速度环的研究[J]. 机床与液压, 2008, 36(3): 15-18. CUI Junjun, HONG Rongjing, CHEN Yalin. Research of Speed Loop in Servo System of NC Machine Tool[J]. Machine Tool & Hydraulics, 2008, 36(3): 15-18.

[7] 刘丽兰, 刘宏昭, 吴子英, 等. 大型数控车床进给伺服系统建模与分析[J]. 振动与冲击, 2012, 31(6): 32-35. LIU Lilan, LIU Hongzhao, WU Ziying, et al. Modeling and Analysis of a Feed Servo System for a Large CNC Machine Tool[J]. Journal of Vibration and Shock, 2012, 31 (6): 32-35.

[8] GUO R. Three-loop Positioning Servo System of Ultra-precision Machine Tool Using Adaptive Reference Modelling[C]//International Conference on Mechatronic Sciences, Electric Engineering and Computer.Shengyang, 2014:330-334.

[9] 董玉红, 杨清梅. 机械控制工程基础[M]. 2版. 北京:机械工业出版社, 2013:11-45. DONG Yuhong, YANG Qingmei. Mechanical Control Engineering Foundation [M]. 2nd ed. Beijing: Mechanical Industry Press, 2013: 11-45.

[10] 王刚. 数控机床交流伺服系统动态性能分析与参数整定技术研究[D]. 天津: 天津大学, 2010.WANG Gang. Analysis of Dynamic Characteristics for AC Servo System and Study on Parameters-tuning. Tianjin: Tianjin University, 2010.

[11] 徐东海, 刘艺. 基于机电耦合的数控铣滚齿复合加工动力学仿真[J]. 轴承, 2014(9): 16-20. XU Donghai, LIU Yi. Dynamics Simulation on Combined Machining of NC Gear Milling and Hobbing Based on Mechatronic Coupling [J]. Bearing, 2014(9): 16-20.

(编辑 张 洋)

Multi-axis Linkage Servo System Simulation Considering Cutting Force Interferences

ZHANG Quanbiao WANG Guofeng SONG Qingyue WU Lirui YANG Xinghuan

School of Mechanical Engineering,Tianjin University,Tianjin,300072

For the machine tool servo system performance analysis, a servo control model in both ofXandYdirections was established. On the basis of the model, a four-quadrant interpolation algorithm was introduced into the control system simulation model, and the influences of PID parameters on command deviations of circular interpolation were studied in the case of multi-axis linkage. In addition, considering the impacts of the cutting forces in machining processes, the actual cutting force signals collected in machining processes were added into multi-axis linkage simulation model. Simulation results show that the actual cutting forces have significant effects on the control system characteristics, and it is necessary to consider the influences of real-time cutting forces in PID parameter optimization.

four-quadrant interpolation; multi-axis linkage; cutting force; command deviation

2016-09-01

国家科技重大专项(2014ZX04012014);国家自然科学基金国际合作与交流资助重点项目(51420105007);国家自然科学基金资助项目(51675369)

TH39

10.3969/j.issn.1004-132X.2017.14.014

张全彪,男,1989年生。天津大学机械工程学院硕士研究生。主要研究方向为伺服系统参数优化、切削加工过程在线监测与实时控制等。E-mail:Zhang20091498@163.com。王国锋,男,1975年生。天津大学机械工程学院教授、博士研究生导师。宋庆月,男,1991年生。天津大学机械工程学院硕士研究生。吴丽蕊,女,1990年生。天津大学机械工程学院硕士研究生。杨星焕,男,1991年生。天津大学机械工程学院硕士研究生。