静电纺聚砜纤维的制备与吸油性能

2017-08-01郑天翔林金友曾泳春

郑天翔, 李 想, 林金友, 曾泳春

(1.东华大学 纺织学院, 上海201620;2.中国科学院 上海应用物理研究所, 上海 201204)

静电纺聚砜纤维的制备与吸油性能

郑天翔1, 李 想1, 林金友2, 曾泳春1

(1.东华大学 纺织学院, 上海201620;2.中国科学院 上海应用物理研究所, 上海 201204)

针对海洋溢油问题, 利用静电纺丝一步法制备不同质量分数的聚砜(PSF)纤维膜, 扫描电镜结果发现纤维表面存在细微孔洞.对纤维形貌和结构包括纤维直径、纤维间孔隙率、纤维表面孔径分布、接触角、吸油倍率、保油率和油水分离等进行测试和表征, 结果表明, 随着PSF/N, N-二甲基甲酰胺(DMF)溶液质量分数的增大(从12%增大到18%), 纤维中的珠状物逐渐消失, 平均直径增大,纤维间孔隙率增大,纤维表面的孔径主要分布在10~100 nm,水的接触角在131°~140°范围内,PSF纤维膜对菜籽油和机油的吸油倍率最高可达到37和50, 对机油的保油率高达75%, 同时具有良好的浮力与疏水亲油性.

静电纺丝;聚砜纤维;吸油倍率

随着海上石油生产和运输的快速增长, 全球石油及石油产品泄漏事故频繁发生, 最终将引起严重的生态灾难.因此, 如何清理水中有机污染物成为全球亟待解决的问题.目前, 应对这类问题所采取的方法主要归为以下3类: 物理方法(管道撇油、吸油材料吸附等)[1]、 化学方法(原地燃烧法、固化法等)[2]以及生物降解法.然而, 大多数方法仅仅注重于清理油污, 却忽略了在清理过程中引入其他对环境有害的物质.吸油材料吸附因其不易对环境造成危害, 被认为是应对石油泄漏最经济有效的方法之一[3-5].

常用的吸油材料主要分为无机矿物材料(珍珠岩[6]、石墨烯[7]等)、有机天然材料(稻草[8]、木屑[9]、棉花[10]、羊毛[11]、木棉[12]等)和有机合成材料(聚丙烯[13]、 聚氨酯泡沫[14]、 聚苯乙烯[15]等).由于天然有机材料的浮力较差、 吸油倍率低,以及疏水性差等原因导致其在处理漏油问题方面无法进一步发展[8].有机高聚物具有优良的亲油-疏水性, 并且可通过后处理使其疏水性得到进一步提高, 但其制备流程复杂.其中, 影响吸油性能的关键参数是吸附材料比表面积, 比表面积越大, 吸油倍率越高[16].因此, 具有较高比表面积的纤维类吸附材料在处理油污问题上越来越受到关注.

增大纤维比表面积的方法有表面改性和静电纺丝等[17-19].在这些方法中, 静电纺丝技术能够使聚合物纤维的直径控制在微米到纳米级别, 直接提高纤维的比表面积.进而通过优化静电纺丝工艺参数, 包括纺丝电压、流量、接收距离, 空气湿度以及喷头直径来控制纤维直径的大小及分布.文献[20]运用静电纺丝制备了聚苯乙烯/聚氯乙烯(PS/PVC)纤维, 发现纤维间的孔径是材料吸附的关键因素.文献[21]采用静电纺丝技术制备了聚苯乙烯/聚丙烯腈(PS/PAN)纤维, 探究了不同工艺参数对纤维形貌和吸油性能的影响,结果表明, 在相对湿度为40%, 温度为30 ℃, 针头内径为0.6 mm, 电压为25 kV, 聚合物质量分数为18%时,所纺纤维可获得最优吸油性能.以上的研究并没有考虑到纤维本身表面的孔隙对纤维膜吸油性能的影响.文献[15]研究表明苯乙烯表面的多孔结构能提高其吸油倍率, 并详细分析了PS纤维膜的吸油性能.但通过增加纤维表面的孔隙以及纤维间的孔洞数提高纤维膜的吸油性能的研究还较少, 特别是从动态的角度分析油滴对纤维膜的润湿性能.

本文采用疏水性优异的非极性高聚物聚砜(PSF)树脂为溶质和N, N-二甲基甲酰胺(DMF)为溶剂,通过静电纺丝一步法制备了PSF微纳米纤维膜, 系统地研究了PSF质量分数对静电纺聚砜纤维形态结构及吸油性能的影响, 并分析了油滴在纤维膜上的动态润湿过程, 较为形象地描述了纤维膜的吸油过程.这为深入研究静电纺PSF纤维膜的吸油性能奠定基础.

1 试验部分

1.1 试验原料与仪器

1.1.1 试验原料

PSF, 相对分子质量约为80 000, 购于无锡市联合恒洲化工有限公司;DMF, 购于上海凌峰化学试剂有限公司;菜籽油, 山东鲁花集团, 密度为0.912 g/cm (25 ℃);机油, 江苏龙蟠科技股份有限公司, 密度为0.864 g/cm (25 ℃).

1.1.2 试验仪器

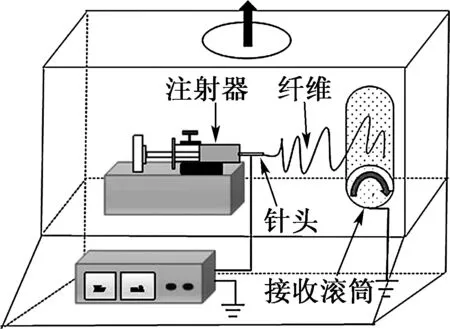

静电纺丝装置, 其主要由静电高压发生器、 注射泵、 接收滚筒3部分组成(如图1所示);Sartorius BS 110s型电子分析天平, 北京赛多利斯仪器系统有限公司;X85-2S型恒温磁力搅拌器, 上海梅颖浦仪器仪表制造公司.

图1 纺丝装置图Fig.1 Electrospinning setup

测试表征装置: 场发射扫描电镜(S-4800型场发射扫描电镜, 日本Hitachi公司);BET比表面测试仪(美国麦克公司 ASAP2020型);孔径分析仪(美国PMI公司CFP-1100AI);OCA15EC型光学接触角测量仪(德国Data Physics Instruments GmbH公司).

1.2 静电纺丝

将PSF溶解于DMF中, 配制成PSF质量分数分别为12%、15%、18%的纺丝溶液.纺丝时, 先将溶于DMF的聚砜溶液注入10 mL注射器中配合内径为0.7 mm的针头固定于注射泵上, 推进注射泵.当PSF/DMF溶液均匀覆盖在针头上时, 开启高压静电发生器.此时, 溶液在表面张力和电场力的作用下, 在针头端形成锥形的液滴, 液滴在电场的拉伸下喷射出微小射流, 带电的射流经过一系列的微观变化, 最终固化成纤维, 纤维被接收于接地的金属滚筒上.纺丝电压设置为20 kV, 接收距离为12 cm, 推进速度为3 mL/h.

1.3 测试与表征

1.3.1 扫描电子显微镜(SEM)

纤维的直径和表面形态由场发射扫描电子显微镜观察, 表征前在纤维表面镀金, 扫描电压为5 kV.

1.3.2 比表面积及孔隙分布

使用氮气吸附技术测量纤维比表面积、孔隙尺寸及孔隙大小分布.

采用孔径分析仪分析和计算纤维膜的孔径及其分布.

1.3.3 接触角

将4 μL去离子水滴在纤维不同位置上, 采用光学接触角测量仪测量并计算水接触角, 测量5次取平均值.

1.3.4 吸油倍率

500 mL烧杯中装250 mL水和100 mL油, 将1.0 g纤维均匀地覆盖在油层表面, 60 min后由不锈钢网格小篮捞出, 静置2 min自由淌滴, 测试吸油后纤维膜的质量.纤维膜的吸油倍率Q计算如式(1)所示.

(1)

式中:m0为纤维样品静置2 min后的质量;ms为原纤维质量.试验重复5次取平均值.

1.3.5 保油率

将吸油饱和后的纤维样本放置于网格小篮中, 使油在自身重力的作用下自由淌滴, 每10 min记录一次纤维质量, 直至其质量不变.

2 结果与讨论

2.1 PSF微纳米纤维膜的表面形貌

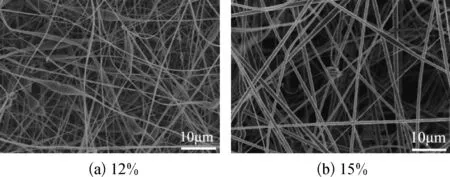

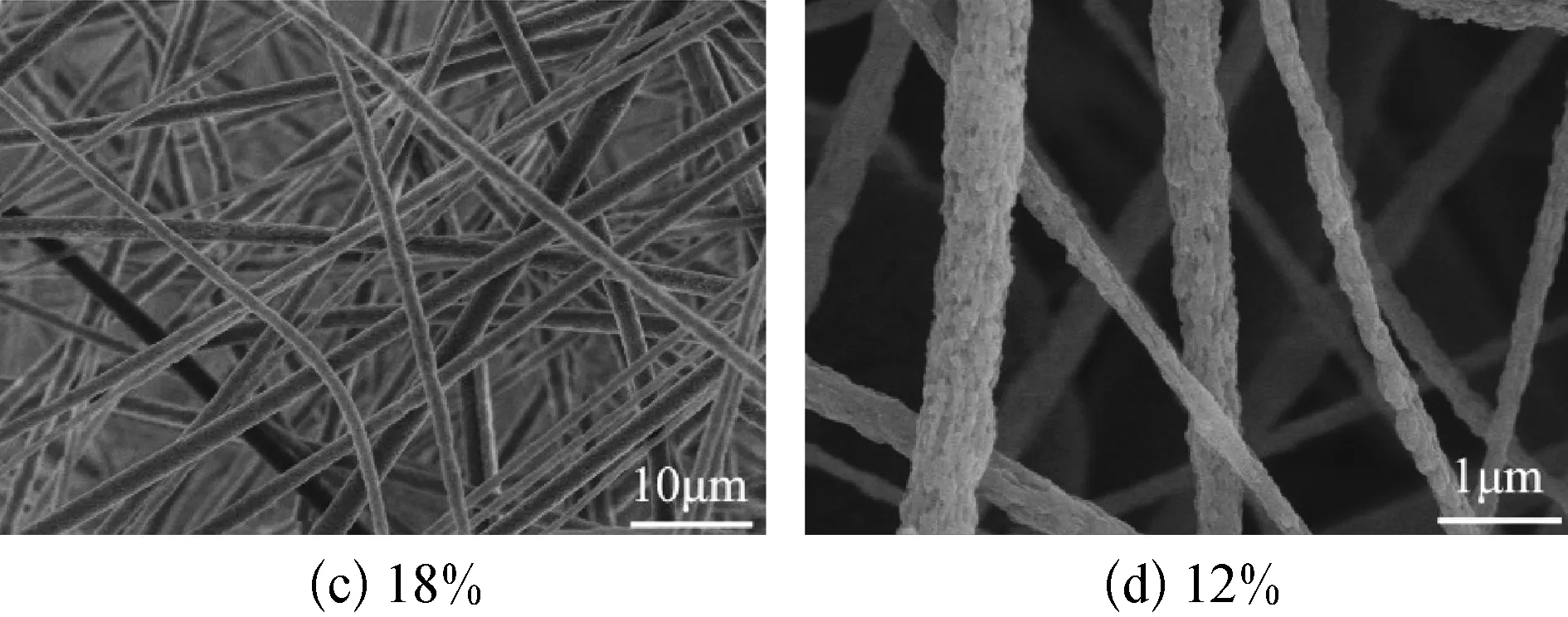

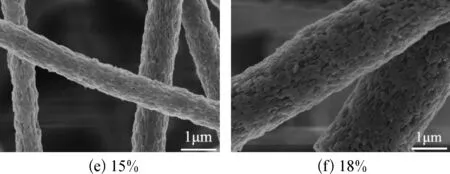

图2 不同质量分数下制得的PSF纤维的扫描电镜图Fig.2 SEM images of as-prepared PSF fibers with different mass fractions

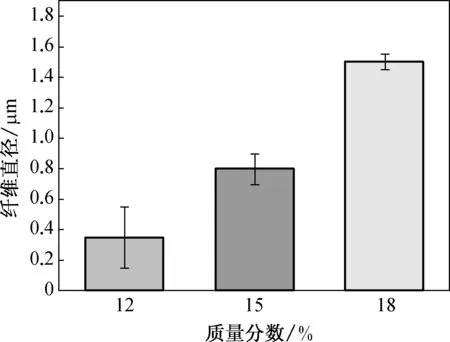

图3 不同质量分数下制得的PSF纤维直径图Fig.3 Diameter of as-prepared PSF fibers with different mass fractions

不同质量分数下PSF纤维膜的表面形貌和结构如图2所示.不同质量分数下制得的PSF纤维直径如图3所示. 由图2(a)、 2(b)、 2(c)可知, PSF质量分数为12%时, 纤维有较多的珠状物且成纤性差;质量分数增加到15%, 纤维中珠状物明显减少;当质量分数为18%时, 珠状物消失.此外, 结合图3可知, 采用静电纺丝一步法制备的PSF纤维已达到微纳米级别, 所获得的纤维直径分别为 (0.35±0.02) μm (12%)、 (0.80±0.02) μm (15%)、 (1.50±0.01) μm (18%).随着PSF质量分数的增加, 纤维直径增大, 且纤维直径的不匀率在减小.当PSF质量分数达到20%以上时, 无法形成纤维.这将归因于溶液中高分子的缠结数[22], 其影响静电纺丝的成纤性能.在聚合物质量分数较低的情况下, 溶液的黏度及高分子缠结数量少, 易形成含有珠状物的纤维;随着聚合物质量分数增大, 黏度增大, 高分子缠结数量增多, 有利于形成连续均匀的纤维, 并且纤维的直径会相应增大, 而当聚合物溶液黏度过大会导致高分子缠结大于电场力时, 使喷头处的的液滴无法在电场力的作用下牵伸形成纤维.由图2(d)、 2(e)、 2(f)可知, 不同PSF质量分数下获得的纤维表面均存在较多的细微孔洞.在成丝过程中, 纤维的超细直径以及高比表面积会促使溶剂的挥发, 溶剂的挥发将使纤维表面的温度降低, 大气中的水分子作为PSF的不良溶剂, 将会诱导相分离而形成粗糙的表面.

2.2 PSF微纳米纤维膜的多孔结构

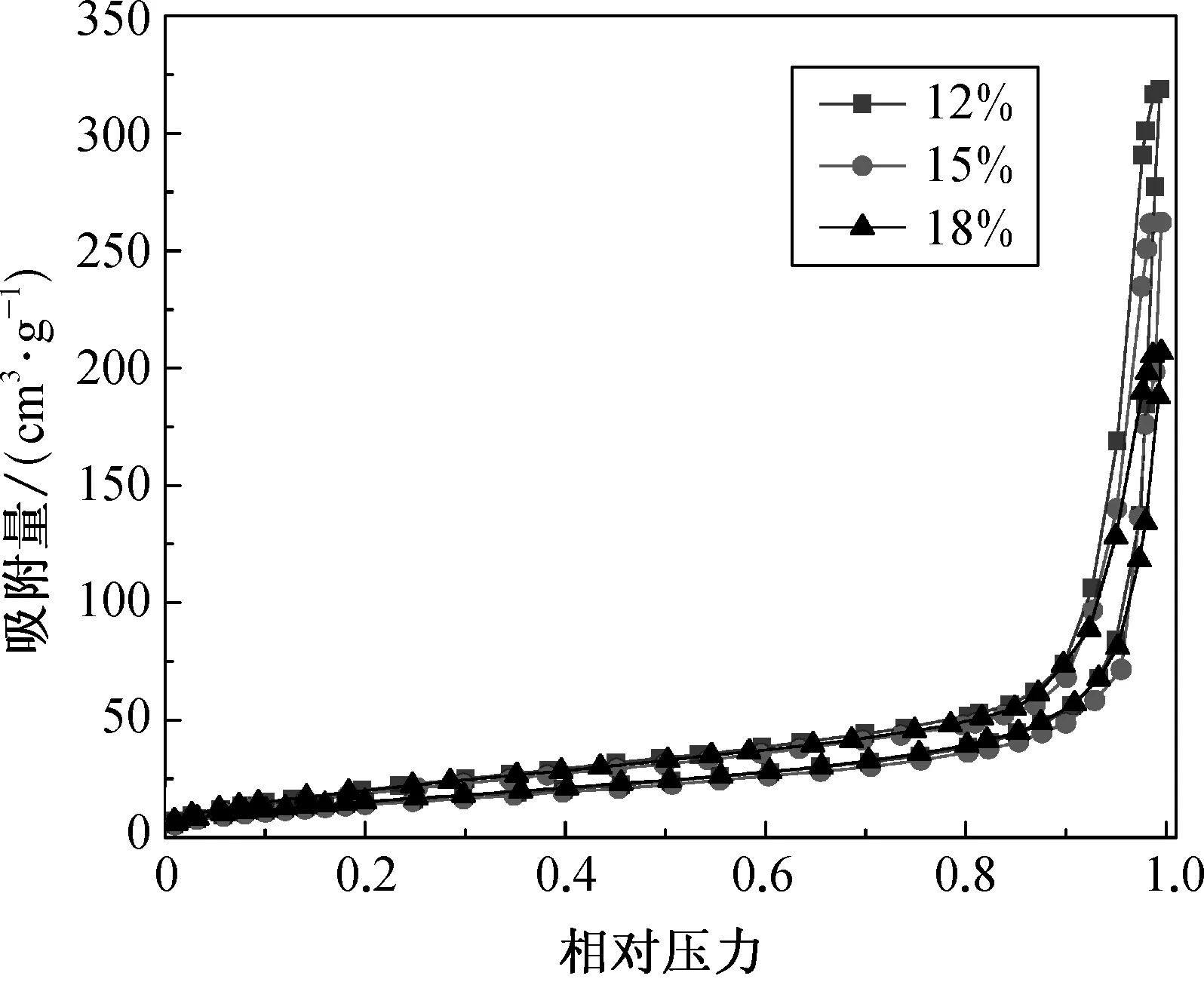

从PSF微纳米纤维膜的表面形貌可看出纤维表面存在细微孔洞, 这些孔洞可使纤维的比表面积得到很大的提高.为了获取纤维的结构信息, 本文研究了纤维膜的氮气吸附性能.不同聚合物质量分数条件下制备的PSF纤维的氮气吸附和脱附曲线如图4所示.

图4 不同质量分数下制得的PSF纤维的氮气吸附和脱附曲线Fig.4 Nitrogen adsorption-desorption isotherms with different mass fractions

由图4知, 当聚合物质量分数为12%时, 在低压区, 吸附等温线接近横轴, 表明氮气与纤维膜之间的作用较弱, 但有较大的氮气吸附量, 表明纤维中有一定量的孔存在, 并非致密结构[23].而这3条吸附脱附曲线均存在滞后环, 可推测样品中存在介孔, 从图4曲线的特点可以将这3条氮气吸附-脱附曲线划分为Ⅱ+迟滞回线型, 这是典型的介孔伴随大孔材料的吸附曲线特征[24]. 结合上述分析, 本文选取了适合介孔材料的BJH孔内比表面积模型来分析纤维内部的孔径分布, 如图5所示.从图5中可看出, 在质量分数为12%条件下获得的PSF纤维表面的孔较多, 孔径集中于40~80 nm.随聚合物质量分数的增加, 微孔的数量逐渐减少.这是因为质量分数增大, 溶液黏度变大, 导致纤维直径变大, 微孔数量减少.

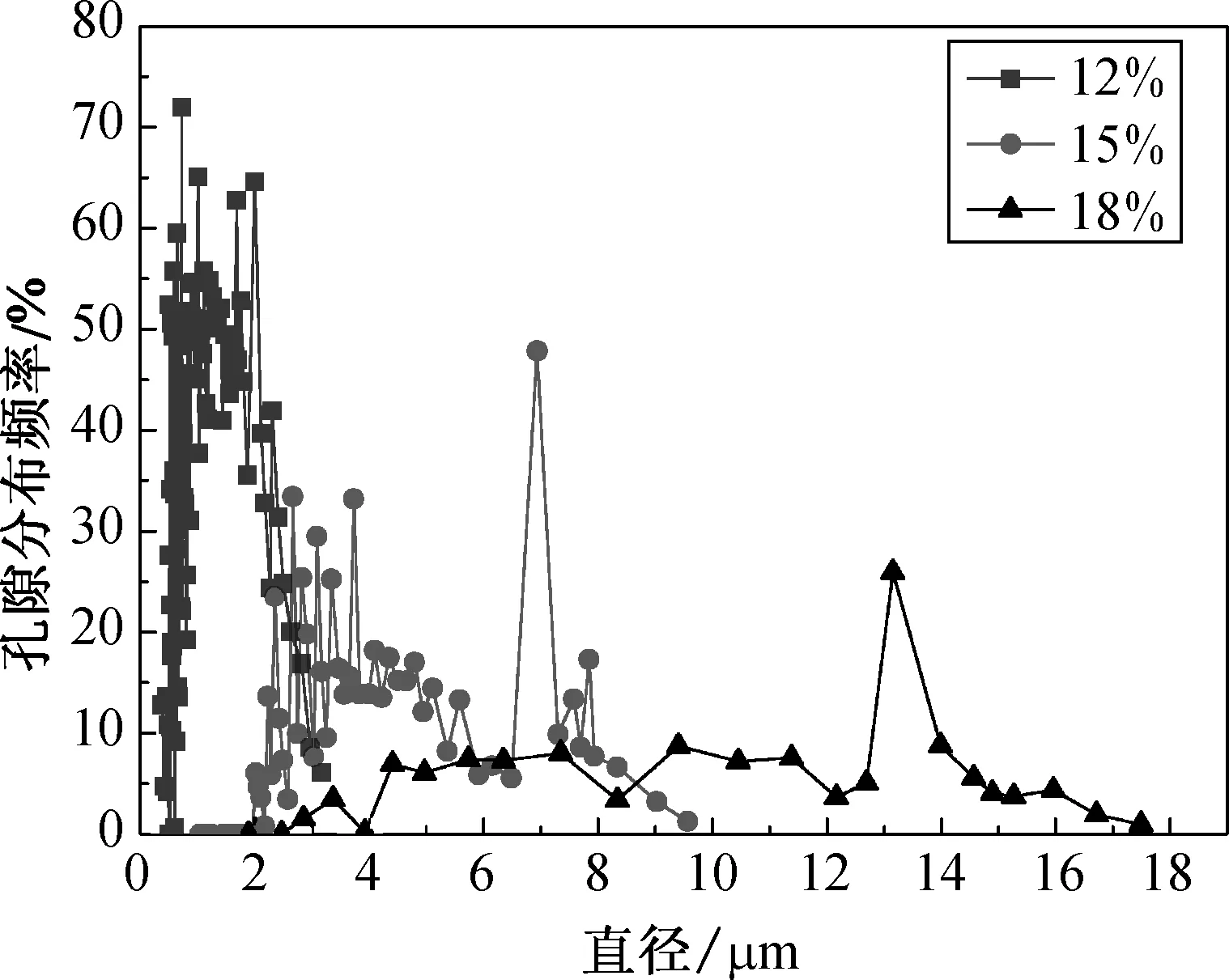

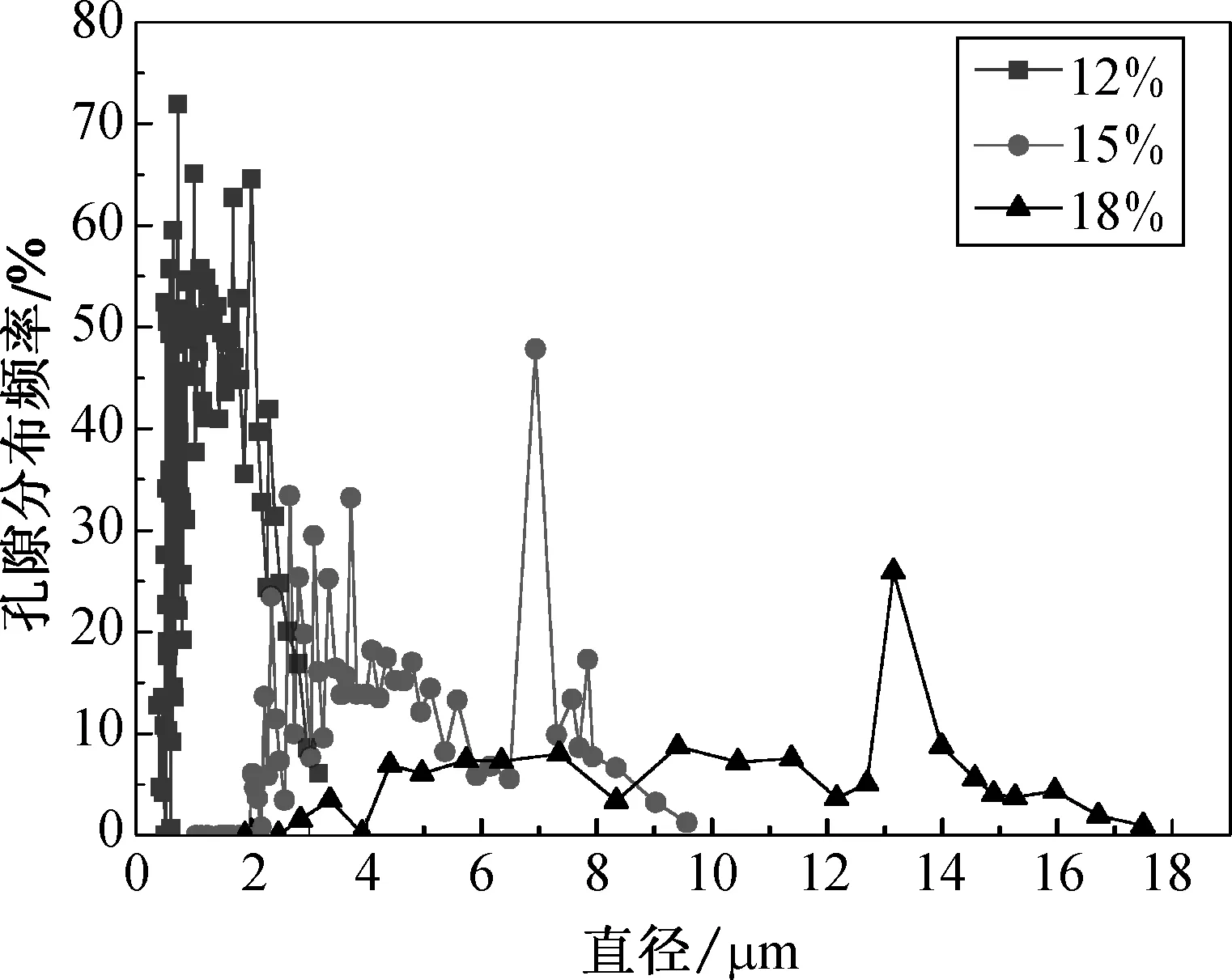

为探究纤维间的孔洞所形成的毛细管效应对吸油效率的影响, 本文进一步探究质量分数所造成的纤维间孔径分布的差异, 结果如图6所示.由图6可知,纤维间微孔的数量随聚合物质量分数的增大而逐渐减少.质量分数为12%的纤维间微孔直径范围为0.5~2.0 μm, 质量分数为15%的纤维间孔径在2.0~4.0 μm之间, 而当质量分数达到18%, 纤维间孔隙分布变宽, 孔尺寸范围增大至4.0~14.0 μm.这是因为随聚合物质量分数逐渐增大, 纤维直径的增大导致纤维间孔隙增大.

图5 纤维内部孔径分布曲线Fig.5 Intra-fiber pore size distribution of as-prepared PSF fibers

图6 纤维间孔径分布Fig.6 Interfibrous pore size distribution of fiber membrane

2.3 PSF微纳米纤维膜的疏水-亲油性

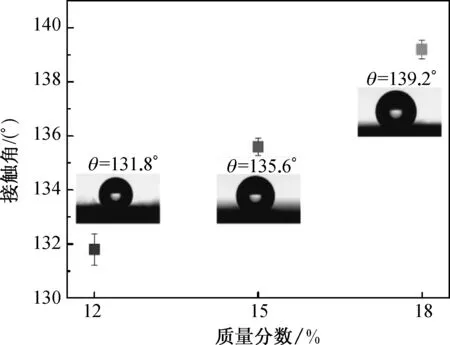

通常, 材料表面对水的接触角小于90°则表明材料具有亲水性, 大于90°则表明材料具有疏水性, 而大于150°说明材料具有超疏水性[25].对油的接触角也是如此.纤维对水的接触角测量结果如图7所示.由图7可知, 不同质量分数条件下制备的纤维膜均具有较高的疏水性.这是由于PSF作为非极性高聚物, 具有低表面能, 且PSF纤维的细度达到微纳米级别.随质量分数递增, 接触角也逐步增大, 主要归因于纤维膜的厚度以及纤维间的孔洞.当质量分数过低时, 从针头处喷出的纤维中带有液滴, 成纤性差, 直径小, 纤维膜表面较为平整, 粗糙度较低, 导致接触角较小;质量分数达到18%后, 纤维的直径增大, 孔隙变大, 表面粗糙度也随之增大, 这些粗糙的表面内部能够保留更多的空气, 填充到水滴的下面, 从而增大了水滴的接触角.

图7 不同质量分数下制备的PSF纤维膜对水的接触角Fig.7 Water contact angle of as-prepared PSF fibrous membrane with different mass fractions

2.4 PSF微纳米纤维膜的吸油性能

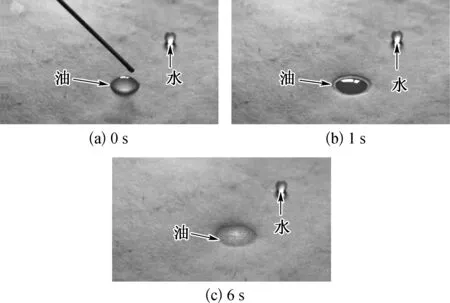

优异的疏水亲油性以及快速吸油是评价一种吸附材料的重要指标,并且这两种特点能够促使油污迅速被吸收并易于在水面上被回收.为了确定上述材料的吸油速率, 采用数码摄像机拍摄了一个油滴从针头滴出到材料表面最终吸收的动态过程, 如图8所示.由图8可知, 当油滴接触到PSF纤维膜时, 迅速由球状转变成半球状(图8(a));1 s后油滴高度逐渐变低, 渐渐地渗入纤维间孔隙(图8(b));仅仅到6 s时, 油滴已被纤维膜完全吸收.此过程表明PSF纤维膜具有较快的吸油速率.

图8 油滴在PSF纤维膜表面的动态润湿过程Fig.8 Wetting behaviour of oil droplets on the as-prepared PSF fibrous membrane

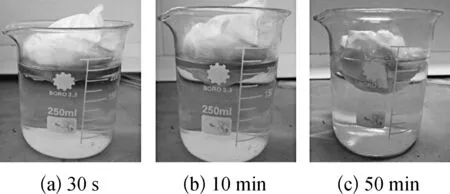

此外, 清理海洋溢油时, 较高的浮力能使材料在吸油过程中悬浮于波动的海面上, 将有利于吸油材料的回收[20]. PSF纤维膜在静态条件下对水面吸附过程如图9所示.将纤维膜置于盛有机油和水的液面上, 纤维漂浮于液面上并保持吸油状态, 50 min后, PSF纤维膜已吸收完全并且一直漂浮在水面上.

图9 PSF纤维膜对水面油层的吸附过程Fig.9 Adsorption process of oil film on water by PSF fibrous membrane

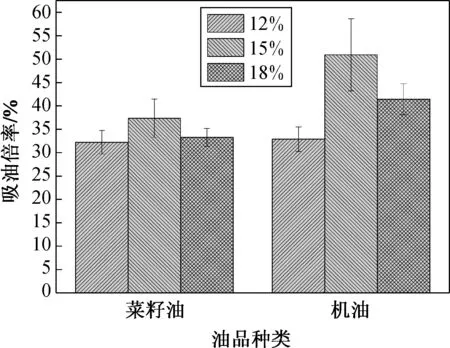

为了模拟海洋漏油环境, 吸附试验设置在油水体系下,进行质量分数梯度下的PSF纤维膜的吸油性能测试,结果如图10所示.

图10 不同质量分数下制备的PSF纤维膜对菜籽油和机油的吸油量Fig.10 Sorption capacity of PSF fibrous membrane for vegetable oil and diesel with different mass fractions

由图10可知: 当聚合物质量分数为15%, 所制备的PSF纤维膜对油品的吸收倍率最高, 对菜籽油和机油的吸油倍率分别为37和50;质量分数为18%的PSF纤维膜的吸油倍率次之;质量分数为12%的PSF纤维膜的吸油倍率最差.这主要归因于较细的纤维具有更高的比表面积和孔隙率.其中, 材料对于油品的吸油倍率按以下趋势递减: 机油>菜籽油.对于同种吸油材料, 其吸油倍率随油品黏度的增大而增加, 高黏度的重油会对孔隙率很高的材料产生显著的影响.一方面因为纤维材料的吸油主要依靠纤维间的毛细管作用, 由于油品黏度过大, 孔隙会阻碍油的吸附;另一方面, 因油的黏度以及比重较大, 油品能吸附在纤维表面及进入纤维毡内部, 提高了吸油倍率, 而电纺纤维直径小, 比表面积大, 而纤维间的孔径在微米级别[20].显然后者对吸油性能起着更重要的作用.而对于同种油品, 质量分数为15%的PSF纤维膜的吸油量最高, 主要原因是在吸油达到饱和后油滴在自身重力淌滴的过程中, 纤维间以及纤维表面的微孔比质量分数为12%的PSF纤维膜少, 油的流失量要少.而质量分数为18%的PSF纤维膜微孔更少, 主要靠纤维表面吸附作用.

在使用吸附材料清理水面油污时, 材料须对油具有一定的保留能力, 这样才有足够的时间对吸油后的材料进行处理, 有利于进行回收[26].因此, 吸附材料的保油率是另一个需要考虑的重要因素.不同质量分数聚合物的纺丝液所制备的PSF纤维膜对机油的保持能力对比如图11所示.从图11中可以看出: 10 min内, 所吸附的油从纤维膜中脱附较快;10 min后, 对油的保持量分别为35.27、 49.28、 54.24.经计算发现, 10 min内, 质量分数为12%、 15%、 18%制备的PSF纤维膜的脱油率分别为42%、 42%和25%, 那么对应的保油率分别为58%、 58%、 75%. 综上表明, 随着质量分数的增加, PSF纤维膜保油率增加. 这主要是因为质量分数越小, 纤维膜越蓬松, 孔洞越多, 油的流失量也越多.

图11 不同质量分数制备的PSF纤维膜对机油的保持能力对比Fig.11 Oil retention of PSF fiber membrane prepared with different mass fractions

3 结 语

本文通过静电纺丝一步法纺制了不同质量分数的PSF微纳米纤维膜, 利用扫描电镜表征了纤维的表面形貌, 并采用BET法测量了纤维本身的孔径大小, 最后测试了PSF纤维在油水体系下的吸油性能, 得出以下结论.

(1) 纺丝液中聚合物质量分数对静电纺PSF纤维的结构形态有较大影响.质量分数增大, 纤维膜中连续纤维增加且珠状物减少, 而且纤维直径增大.PSF纤维表面具有微纳米的孔隙, 随纤维直径的增大, 纤维膜中纤维之间的孔隙增大.

(2) PSF微纳米纤维膜具有良好的疏水性和优异的浮力.其中, 对水的接触角为131°~140°,且在油水液面持续50 min后依然漂浮在水面之上, 具有较好的浮力.

(3) PSF微纳米纤维膜具有较优良的吸油性能和保油率.PSF纤维膜对菜籽油和机油的最高吸油倍率分别为37和50, 而对机油的保油率高达75%.

[1] 蔺海兰, 廖双泉, 张桂梅, 等. 高吸油性树脂的研究进展[J]. 热带农业科学, 2005, 25(2): 78-83.

[2] TAI M H, TAN B Y L, JUAY J, et al. A self-assembled superhydrophobic electrospun carbon-silica nanofiber sponge for selective removal and recovery of oils and organic solvents[J]. Chem-Eur J, 2015, 21(14): 5395-5402.

[3] 徐龙宇, 朱靖, 闫向阳, 等. 吸油材料对溢油吸附的研究进展[J]. 化工新型材料, 2013, 41(2): 141-143.

[4] 王文华, 邱金泉, 寇希元, 等. 吸油材料在海洋溢油处理中的应用研究进展[J]. 化工新型材料, 2013, 41(7): 151-154.

[5] 阮一平, 历伟, 侯琳熙, 等. 高吸油材料研究进展[J]. 高分子通报, 2013(5): 1-8.

[6] ALIHOSSEINI A, TAGHIKHANI V, SAFEKORDI A A, et al. Equilibrium sorption of crude oil by expanded perlite using different adsorption isotherms at 298.15 K [J]. International Journal of Environmental Science & Technology, 2010, 7(3): 591-598.

[7] FENG J, NGUYEN S T, FAN Z, et al. Advanced fabrication and oil absorption properties of super-hydrophobic recycled cellulose aerogels[J]. Chem Eng J, 2015, 270: 168-175.

[8] HUSSEIEN M, AMER A A, EL-MAGHRABY A, et al. Availability of barley straw application on oil spill clean up[J]. International Journal of Environmental Science & Technology, 2008, 6(1): 123-130.

[9] BANERJEE S S, JOSHI M V, JAYARAM R V. Treatment of oil spill by sorption technique using fatty acid grafted sawdust[J]. Chemosphere, 2006, 64(6): 1026-1031.

[10] CHOI H M, KWON H J, MOREAU J P. Cotton nonwovens as oil spill cleanup sorbents.[J]. Textile Research Journal, 1993, 63(4): 211-218.

[12] LIM T T, HUANG X. Evaluation of kapok (Ceiba pentandra, (L.) Gaertn.) as a natural hollow hydrophobic-oleophilic fibrous sorbent for oil spill cleanup[J]. Chemosphere, 2007, 66(5): 955-963.

[13] WEI Q F, MATHER R R, FOTHERINGHAM A F, et al. Evaluation of nonwoven polypropylene oil sorbents in marine oil-spill recovery[J]. Marine Pollution Bulletin, 2003, 46(6): 780-783.

[14] OH Y S, MAENG J, KIM S J. Use of microorganism-immobilized polyurethane foams to absorb and degrade oil on water surface[J]. Applied M-icrobiology & Biotechnology, 2000, 54(3): 418-423.

[15] LIN J, SHANG Y, DING B, et al. Nanoporous polystyrene fibers for oil spill cleanup[J]. Marine Pollution Bulletin, 2012, 64(2): 347-352.

[16] IFELEBUEGU A O, ANH NGUYEN T V, UKOTIJE-IKWUT P, et al. Liquid-phase sorption characteristics of human hair as a natural oil spill sorbent[J]. Journal of Environmental Chemical Engineering, 2015, 3(2): 938-943.

[17] LUONG-VAN E, GR NDAHL L, CHUA K N, et al.Controlled release of heparin from poly(ε-caprolactone) electrospun fibers[J]. Biomaterials, 2006, 27(9): 2042-2050.

[18] TSENG A A, NOTARGIACOMO A, CHEN T P. Nanofabrication by scanning probe microscope lithography: A review[J]. Journal of Vacuum Science & Technology B, 2005, 23(3): 877-894.

[19] HUIE J C. Guided molecular self-assembly: A review of recent efforts[J]. Smart Materials & Structures, 2003, 12(2): 264-71.

[20] ZHU H, QIU S, JIANG W, et al. Evaluation of electrospun polyvinyl chloride/polystyrene fibers as sorbent materials for oil spill cleanup[J]. Environ Sci Technol, 2011, 45(10): 4527-4231.

[21] QIAO Y, ZHAO L, LI P, et al. Electrospun polystyrene/polyacrylonitrile fiber with high oil sorption capacity[J]. Journal of Reinforced Plastics & Composites, 2014, 33(20): 1849-1858.

[22] SHENOY S L, BATES W D, FRISCH H L, et al. Role of chain entanglements on fiber formation during electrospinning of polymer solutions: Good solvent, non-specific polymer-polymer interaction limit[J]. Polymer, 2005, 46(10): 3372-3384.

[23] SING K S W. Reporting physisorption data for gas/solid systems with special reference to the determination of surface area and porosity[J]. Pure & Applied Chemistry, 1982, 54(11): 2201-2218.

[24] SING K S W. Reporting physisorption data for gas solid systems with special reference to the determination of surface area and porosity (provisional)[J]. Pure and Applied Chemistry, 1985, 54(11): 2201-2218.

[25] DONG T, XU G, WANG F. Adsorption and adhesiveness of kapok fiber to different oils[J]. Journal of Hazardous Materials, 2015, 296: 101-111.

[26] LIN J Y, TIAN F, SHANG Y W, et al. Co-axial electrospun polystyrene/polyurethane fibres for oil collection from water surface[J]. Nanoscale, 2013, 5(7): 2745-2755.

(责任编辑: 杜 佳)

Preparation of Electrospun Polysulfone Fiber and Its Oil Sorption Performance

ZHENGTianxiang1,LIXiang1,LINJinyou2,ZENGYongchun1

(1. College of Textiles, Donghua University, Shanghai 201620, China;2. Shanghai Institute of Applied Physics, Chinese Academy of Sciences, Shanghai 201204, China)

To solve the problem of marine oil spill, electrospinning with one-step processing was used to prepare polysulfone (PSF) fiber membranes of different mass fraction. The PSF fiber membrane morphologies were characterized by the scanning electron microscope (SEM). It shows that there are pores on the fiber surface. The porosity of the fiber membrane, the intra-fiber pore size distribution, and the contact angle of as-prepared PSF fiber membranes were presented. Finally, oil sorption and retention of PSF fiber membranes were tested. The results show that when the PSF/N, N-dimethylformamide (DMF) solution mass concentration increases from 12% to 18%, the beads presented in the fiber membrane gradually disappear, the average diameter of fibers increases and the porosity of the fiber membrane increases. The pore size ranges from 10 to 100 nm, and the water contact angle ranges from 131° to 140°. The sorption capacities of PSF membranes sorbent for vegetable oil and motor oil are 37 and 50, respectively, and the oil retention for motor oil is up to 75%. Meanwhile, PSF fiber membranes have good buoyancy and hydrophobic-oleophilic property.

electrospinning; polysulfone fibers; oil sorption

1671-0444 (2017)03-0328-07

2016-06-08

国家自然科学基金资助项目(11672073,51303200,U1432115)

郑天翔 (1992—),男,湖南永州人,硕士研究生,研究方向为静电纺微纳米纤维.E-mail:tx_Zheng@126.com 曾泳春 (联系人),女,教授,E-mail:yongchun@dhu.com

TQ 340.64

A