入料特性对干法磁选净化加重质中煤粉的影响

2017-08-01史长亮朱学帅贾东方张建超夏瀚文

刘 鹏,史长亮,朱学帅,贾东方,张建超,夏瀚文,罗 庆,韩 星

(1.河北地质大学宝石与材料工艺学院,河北 石家庄 050031;2.中国矿业大学(北京)化学与环境工程学院,北京 100083;3.河南理工大学化学化工学院,河南 焦作 454003)

入料特性对干法磁选净化加重质中煤粉的影响

刘 鹏1,2,史长亮3,朱学帅2,贾东方2,张建超2,夏瀚文2,罗 庆2,韩 星2

(1.河北地质大学宝石与材料工艺学院,河北 石家庄 050031;2.中国矿业大学(北京)化学与环境工程学院,北京 100083;3.河南理工大学化学化工学院,河南 焦作 454003)

干法磁选净化加重质中煤粉对维持流态化连续分选的床层密度稳定及控制介质损失有着重要影响,而给料物性直接影响影响干法磁净化煤粉的效果。为此本文在实验室着重考察了煤粉粒度、煤粉含量、加重质水分与磁铁矿粉粒度等主要物性因素对干法磁选净化煤粉效果的影响规律,结果表明:①当磁铁矿粉中煤粉含量在4%至20%之间变化时,煤粉净化率、磁铁矿粉回收率和磁选效率随煤粉含量增大而逐渐变小;②磁铁矿粉回收率随磁铁矿粉中水分逐渐变大而变小,磁选效率和煤粉净化率随磁铁矿粉中水分逐渐变大呈现先变大而后变小的趋势;③当磁铁矿粉粒度和煤粉粒度逐渐变大时,煤粉净化率、磁铁矿粉回收率和磁选效率均呈现先变大而后基本不变的趋势。

干法磁选;入料性质;磁铁矿粉;煤粉;净化回收

能源供给侧结构性改革背景下,高效清洁利用成为煤炭产业健康发展的主要方向,洗选加工作为源头技术是其清洁利用的前提。基于我国煤炭资源和水资源时空分布极不平衡的国情,国家先后出台规划要求提高原煤入选率、积极研发高效干法选煤技术[1-2]。而流态化干法分选作为理论上理想的高效干法分选技术,成为国内外研究的热点[3-6],目前其研究重点集中在分选和应用的可行性上,针对连续分选过程相匹配的干法净化加重质中煤粉的研究还较少:在实验中若需要净化加重质,采用永久磁铁人工分离出煤粉[7-8];章新喜等采用高压电选开展了从白云石与煤粉混合物中净化加重质中煤粉的研究[9];刘鹏等探讨了干法永磁净化回收加重质中煤粉的可行性[10]。而影响干法磁选的因素很多,其中物性是最直接的影响因素,故本文考察了煤粉粒度、煤粉含量、磁铁矿粉水分与磁铁矿粉粒度等主要物性对干法磁选净化煤粉效果的影响,为气固流化床连续性分选和介质损耗控制提供参考。

1 实验样品及装置

1.1 实验物料

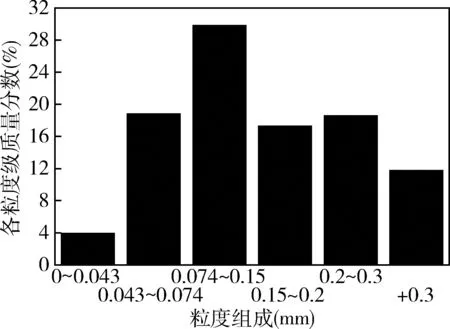

取自流化床工艺系统中煤粉的特性如图1所示。由于粒级越粗,磁净化回收效果越好,为更好考察入料特性对干法磁选净化加重质中煤粉的影响,结合实际工艺及一般加重质的主导粒级,实验前将0.3 mm以上部分筛去,除了考察煤粉粒度因素外,其它实验主要采用0.3~0 mm粒级煤粉。

图1 煤粉粒度组成

实验使用磁铁矿粉粒度组成如图2所示。从图2可知,其粒度分布比较均匀,整体而言,各个粒级磁铁矿粉质量百分数差别不大,0.154~0.074 mm粒级含量最多,占总质量的29.77%,-0.043 mm粒级含量较少,而主导粒级0.3~0.074 mm的含量为65.57%,能满足流态化干法分选的要求。经测定实验使用磁铁矿粉堆密度2.41 g/cm3、真密度4.29 g/cm3、磁性物含量为98.84%。

1.2 实验装置与方法

考虑永磁磁选机具有操作和结构简单、运行成本低等优点[11],实验采用磁系结构相对简单且便于工业化应用的永磁带式弱磁场磁选机,其磁系结构属于开路磁系,示意图如图3所示。其主要由开路磁系、上部输送带及相应带轮和下部输送带及相应带轮、附属部分组成,其中上部输送带绕开路磁系而过来输送精矿,下部输送带输送尾矿。为降低磁团聚影响,永磁体与上部输送带间每间隔一定距离设有凸起翻转结构。

图2 磁铁矿粉粒度组成

图3 永磁带式磁选机结构示意

实验均在室温条件下进行,除了考察加重质水分影响外,其他物料采用空气干燥状态物料。首先,按照预定的实验参数启动磁选机,然后借助振动给料斗将实验物料均匀地给入到磁选机的入料端,给料通过分选空间时,磁铁矿粉颗粒被磁力吸附到设置有开放磁系的上部输送带上,然后随上部输送带的不停运转而离开分选空间成为精矿,非磁性煤粉颗粒不被磁力吸附,则在自身重力和下部输送带共同作用下,落至下部输送带上,经由下部输送带被带离分选空间成为尾矿。采用MT/T 816-2011中加重质回收率、磁选效率、煤粉净化率等指标来综合评价干法磁选净化加重质中煤粉的效果。磁铁矿粉作为流态化分选最常用的加重质[10],本文加重质回收率即指磁铁矿粉回收率。

2 结果及讨论

2.1 煤粉含量对干法磁选净化加重质中煤粉的影响

煤粉含量对流态化干法分选的床层密度稳定影响很大,为此首先考察了煤粉含量的影响。上部输送带距永磁体表面间隔为1 cm(代表磁场强度)、煤粉粒度0.3~0 mm、分选时间为60 s等条件不变情况下,选取煤粉含量为4%、8%、12%、14%、16%、20%进行实验。结果如表1所示。

表1 煤粉含量对磁铁矿粉回收率、磁选效率和煤粉净化率的影响

从表1可得,煤粉含量从4%至20%逐渐变大时,磁铁矿粉回收率、磁选效率和煤粉净化率逐渐变小。分析原因如下:形成磁链时的结合强度、磁链力大小随着被夹杂煤粉含量的变大而变小[12]。而当煤粉含量变大时,磁团聚包裹或夹杂较细煤粉量亦变大,虽然有输送带运动时的翻转,致使精矿品位相对较低;同时受煤粉含量变大影响,磁链整体结合强度变小,磁链在煤粉夹杂量大的地方可能较易断裂,致使磁团聚最外层的一部分极细磁铁矿粉颗粒在输送带运动及翻转过程中跌至下部输送带进入尾矿,亦降低了精矿品位,造成磁铁矿粉回收率、磁选效率和煤粉净化率随煤粉含量的增大而变小。

2.2 磁铁矿粉水分对干法磁选净化加重质中煤粉的影响

干法磁选对水分很敏感,尤其对于细颗粒物料表现尤甚。实验条件为煤粉含量14%,煤粉粒度0.3~0 mm,分选时间70 s,上部输送带距永磁体表面间隔1 cm。这里分选时间为70 s,是由于当带有一定水分煤样给入进行连续分选的流化床中时,原煤中的一部分水分会在流化床中累积,在此过程中磁铁矿中水分逐渐变大,随机取得磁铁矿粉样品时其中的水分从低到高间隔性较差,当约为70 s磁铁矿粉中水分使得流化严重恶化,为便于此种因素实验的重复,故对于磁铁矿粉的磁选时间定为70 s;此外,从探索性实验已知,60 s与70 s磁选效果区别很小,故磁铁矿粉因素时选为70 s。结果见表2。

由表2可看出,磁铁矿粉回收率随着磁铁矿粉中水分变大而逐渐变小;而磁选效率和煤粉净化率则呈现出先缓慢变大而后逐渐变小的趋势。当磁铁矿粉中水分变大时,亲水性强的磁铁矿粉与磁铁矿粉之间、磁铁矿粉与煤粉之间的表面作用力更强,静态液桥力为主导的粘附力亦随之变大,团聚夹杂煤粉愈来愈严重[13],磁链形成时更易包裹或夹杂较细颗粒煤粉,煤粉被包裹或夹杂亦变大,造成精矿品位变小;同时发现磁团聚最外层中的一小部分极细磁铁矿颗粒随煤粉进入尾矿,磁铁矿粉自身密度大,使得精矿产率变小,磁铁矿粉回收率变小。而初始磁铁矿粉中水分不太大时,上部输送带经过凸起处的翻转干扰作用可能使磁团聚中的一部分煤粉从磁铁矿粉中分离,造成磁选效率和煤粉净化率先稍稍变大而后逐渐变小。

2.3 煤粉粒度对干法磁选净化加重质中煤粉的影响

煤粉粒度对磁选效果有着直接影响,在分选时间60 s、煤粉含量12%,上部输送带距永磁体表面间隔0.5 cm等条件下,实验选取-0.074 mm、0.074~0.15 mm、0.15~0.2 mm、0.2~0.3 mm、0.3~0.5 mm、0.5~1 mm、1~3 mm煤粉作为对象进行了煤粉粒度影响的考察。具体结果见表3。

表2 加重质水分对磁铁矿粉回收率、磁选效率和煤粉净化率的影响

表3 煤粉粒度对磁铁矿粉回收率、磁选效率和煤粉净化率的影响

从表3可得,煤粉从-0.074 mm粒级至1~3 mm粒级逐渐变大时,磁铁矿粉回收率、磁选效率和煤粉净化率随其粒度变大呈现先迅速增大而后趋于不变;且以0.2~0.3 mm为粒级界限差别显著。对于0.2~0.3 mm以上煤粉粒度,3个指标缓慢增加而后趋于稳定,对于0.2~0.3 mm以下煤粉粒度,3个指标随其粒度增大而迅速变大。随着煤粉粒度变细时,微细颗粒间的粘附力变强,可能使得煤粉所受单位质量粘附力大于单位质量重力,煤粉与磁铁矿粉之间及两两之间的团聚效应显著,磁链形成时的包裹或夹杂较细粒度煤粉严重,即使有上部输送带运动时凸起处翻转,煤粉从磁铁矿粉中的分离效果变差,煤粉包裹或夹杂使得精矿品位降低,磁选效率和煤粉净化率变小。此外,实验观察到磁链尖部的极细磁铁矿粉亦会落入下部输送带成为尾矿,磁铁矿粉的密度比煤粉大得多,造成精矿产率变小,使磁铁矿粉回收率随煤粉粒度变小而变小。

2.4 磁铁矿粉粒度对干法磁选净化加重质中煤粉的影响

磁铁矿粒度组成是决定其流化特性的主要因素,同时亦对磁选净化其中的煤粉有着直接影响,为此,在煤粉含量12%,上部输送带距永磁体表面间隔1 cm,煤粉粒度0.3~0 mm,分选时间70 s等条件下,考察了-0.074 mm、0.074~0.15 mm、0.15~0.2 mm、0.2~0.3 mm、0.3~0.5 mm时磁铁矿粉粒度对干法磁选净化磁铁矿粉中煤粉的影响。结果见表4。

表4 磁铁矿粉粒度对磁铁矿粉回收率、磁选效率和煤粉净化率的影响

从表4可得:当磁铁矿粉粒度逐渐增大,磁铁矿粉回收率、煤粉净化率和磁选效率亦随之变大,而煤粉净化率和磁选效率在粒度0.074~0.15 mm后出现增速趋缓拐点。这是由于磁铁矿粉的比磁化率随其粒度增加而增大,强磁性的磁铁矿粉颗粒所受磁力亦随之增大,此时磁铁矿粉与煤粉之间的粘附力相对变小,煤粉不易被磁团聚夹杂或包裹,磁力与其他机械力竞争过程中处在优势。此外,当磁铁矿粉粒度变大时,磁铁矿粉之间相互磁引力与磁力、重力的比值随之变小[14],不容易出现磁团聚严重包裹或夹杂煤粉的问题,在分离过程中,煤粉易从磁团聚中分离,而磁铁矿粉不易进入尾矿,使得精矿产率和精矿品位较高,故3个评价指标均随磁铁矿粉粒度变大而变大。

3 结 论

1)由于磁铁矿粉的强磁性,在弱磁场分离磁铁矿粉中煤粉过程中,磁选机结构性能参数一定时,物性可控范围大,实验证实煤粉粒度及含量、磁铁矿粉水分及粒度等物性因素是影响干法磁选效果的重要因素。

2)当加重质混合物中的煤粉含量从4%增至20%时,使得磁铁矿粉回收率、磁选效率和煤粉净化率随煤粉含量增大而逐渐变小。

3)磁铁矿粉中水分从0.32%逐渐增大至0.81%时,亲水性强的磁铁矿粉之间团聚现象随之加重,致使磁铁矿粉回收率逐渐变小;而磁选效率和煤粉净化率则呈现先稍稍变大而后逐渐变小的趋势。

4)随加重质混合物中煤粉粒度或磁铁矿粉粒度的增大,磁铁矿粉回收率、磁选效率煤粉和净化率均呈现先迅速变大后趋于基本不变的规律。

[1] 国家发展和改革委员会,国家能源局.关于印发煤炭工业发展“十三五”规划的通知[EB/OL].(2016-12-22) [2017-1-16].http://www.sdpc.gov.cn/gzdt/201612/t20161230_833726.html.

[2] 国家能源局.关于印发《能源技术革命创新行动计划(2016-2030年)》的通知[EB/OL].(2016-12-30) [2017-1-16].http://zfxxgk.nea.gov.cn/auto83/201701/t20170113_2490.htm.

[3] Oshitani J,Teramoto K,Yoshida M,et al.Dry beneficiation of fine coal using density-segregation in a gas-solid fluidized bed[J].Advanced Powder Technology,2016,27(4):1689-1693.

[4] Mohanta S,Rao C S,Daram A B,et al.Air Dense Medium Fluidized Bed for Dry Beneficiation of Coal:Technological Challenges for Future[J].Particulate Science and Technology,2013,31(1):16-27.

[5] 韦鲁滨,李凌月,万光显,等.新型空气重介质流化床分选机半工业性试验研究[J].煤炭科学技术,2014,42(5):107-109,124.

[6] 赵跃民,李功民,骆振福,等.模块式干法重介质流化床选煤理论与工业应用[J].煤炭学报,2014,39(8):1566-1571.

[7] Choung J,Mak C,Xu Z.Fine coal beneficiation using an air dense medium fluidized bed[J].Coal Preparation,2006,26(1):1-15.

[8] Mohanta S,Daram A B,Chakraborty S,et al.Applicability of the air dense medium fluidized bed separator for cleaning of high-ash Indian thermal coals:An experimental study[J].South African Journal of Chemical Engineering,2011,16(1):50-62.

[9] 章新喜,杨毅.空气重介干法选煤系统非磁性介质的回收净化[J].煤炭科学技术,1998,26(1):41-42.

[10] 刘鹏,李大虎,程相锋,等.干法磁选净化磁铁矿粉的应用研究[J].中国矿业,2015,24(4):121-124.

[11] 刘鹏,焦红光,崔敬媛,等.高梯度磁选设备的发展应用现状及分析[J].中国矿业,2008,17(7):54-57.

[12] 谢强.强磁性矿物所结磁链的强度[J].国外金属矿选矿,2000(2):16-19.

[13] 焦红光,黄定国,马娇,等.潮湿细粒煤在筛面上的粘附机理[J].辽宁工程技术大学学报:自然科学版,2006,25(S1):24-26.

[14] 库建刚,张文彬,刘殿文.强磁性矿粒磁链形成机理分析[J].金属矿山,2007(6):30-33.

Influence of feed characteristics on dry magnetic separator used for purifying fine coal from heavy medium

LIU Peng1,2,SHI Changliang3,ZHU Xueshuai2,JIA Dongfang2,ZHANG Jianchao2,XIA Hanwen2,LUO Qing2,HAN Xing2

(1.School of Gem and Material Technology,Hebei Geo University,Shijiazhuang 050031,China;2.School of Chemical and Environmental Engineering,China University of Mining and Technology (Beijing),Beijing 100083,China;3.School of Chemistry and Chemical Engineering,Henan Polytechnic University,Jiaozuo 454003,China)

Purifying the fine coal from magnetite powder by dry magnetic separation has an important influence on the density stability and magnetite powder loss in continuous fluidization separation.However,feed characteristics has a direct effect on dry magnetic separation.Therefore,the influence laws of coal particle size,fine coal content,magnetite powder water content and magnetite powder particle size in dry magnetic separation were examined in the laboratory.The results show that:①the recovery yield of magnetite powder,fine coal purifying efficiency and magnetic separation efficiency gradually decrease with the content of fine coal increasing from 4% to 20%;②with the increase of magnetite powder moisture,the recovery yield of magnetite powder gradually decreases;③the purifying efficiency of fine coal,magnetic separation efficiency firstly increase and then decrease with the increment of magnetite powder moisture.The recovery yield of magnetite powder,the purifying efficiency of fine coal,magnetic separation efficiency rapidly increase and basically stabilize with the increasing size fraction of particle size of fine coal or magnetite powder.

dry magnetic separation;feed characteristic;magnetite powder;fine coal;purification and recovery

2017-03-05 责任编辑:赵奎涛

国家自然科学基金项目资助(编号:51174214);河南省科技攻关计划支持项目资助(编号:172102310680)

刘鹏(1983-),男,讲师,博士,主要从事矿物加工理论、工艺和设备方面的研究,E-mail:llp080@126.com。

TD94

A

1004-4051(2017)07-0121-04