漏磁检测技术大型常压储罐检验缺陷的数据分析及处理

2017-08-01谢骏辰

谢骏辰

(湖南省特种设备检验检测研究院岳阳分院,湖南 岳阳 414014)

漏磁检测技术大型常压储罐检验缺陷的数据分析及处理

谢骏辰

(湖南省特种设备检验检测研究院岳阳分院,湖南 岳阳 414014)

本文介绍了漏磁检测的工作原理、缺陷的评定方法、漏磁检测仪简介以及现场检验中的实际案例,以推广漏磁检验技术,为从事检验的人员提供技术支持与帮助。

漏磁检测技术工作原理;Floormap3DiM—储罐底板腐蚀扫描系统;检验

常压储罐作为储存类设备在石化企业中是很常见且重要的,其一旦发生泄漏将会直接威胁人们的生命安全,并造成极大的经济损失。我国因常压储罐泄漏发生的事故屡见不鲜,如 4.06福建漳州 PX项目着火事故、6.27北京东方化工厂储罐区爆炸事故以及 3.05西安煤气公司液化石油气储罐爆炸事故。目前我国针对大型常压储罐底板的检测方法普遍为针对焊缝进行磁粉、渗透、超声等常规检测。用常规检测方法对罐底板母材进行全范围检测则耗时大、效率低、费用高。而罐底板母材因腐蚀穿孔是造成泄漏的主要原因之一。漏磁检测技术的出现,既解决了底板表面涂层对检测的影响又实现了对罐底板母材进行快速扫查,并能够得到储罐底板母材缺陷直观的图像记录。

1 漏磁检测技术的工作原理

因为空气的磁导率比铁磁性材料的磁导率低,如果在铁磁性材料上有缺陷,那么磁感应线会先通过磁导率高的材料,当磁感应线经过缺陷下方时,会产生磁感应线被压缩的现象。因同性磁感线彼此排斥而材料内又只能存在一定数目的的磁感应线,便造成部分磁感应线从缺陷中穿过,另一部分磁感应线进入空气绕过缺陷后回到材料中,从而产生漏磁场。漏磁检测便是通过仪器检验漏磁场的变化情况从而发现材料中的缺陷。

2 Floormap3DiM—储罐底板腐蚀扫描系统简介

Floormap3DiM 是英国银翼公司研制出来的储罐底板腐蚀检测系统,由 64个通道,256个传感器构成,扫描宽度 300mm,检测速度 500mm/s,该系统气隙磁阻传感器技术(STARS技术)可区别上下表面缺陷,实现实时数据采集和分析。帮助检验人员确定最佳的维修方案并提高了基于风险的维护方案。系统报告软件能够自动绘制整个储罐底板的图形,用不同颜色表示腐蚀的程度并对腐蚀区域进行定位。还能在储罐的底板图上添加其他检测手段检出的缺陷,并将其体现在检测报告中。软件还具备对比覆盖功能,通过后期检测结果和前期的结果进行对比来判断缺陷的变化情况,实现对储罐进行长期的监测。

3 漏磁检测技术实际检验案例分析

3.1 检验任务简介

(1)项目名称。中石化巴陵分公司炼油事业部T311原油储罐罐底板漏磁检测。

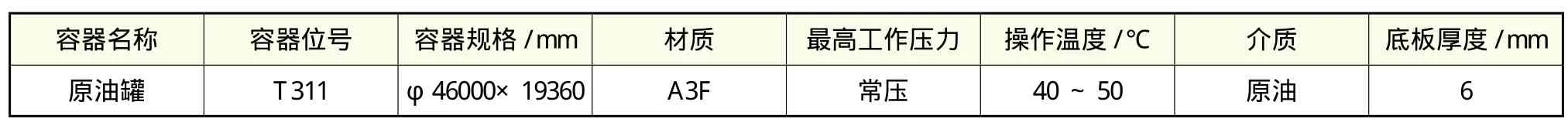

(2)设备参数(如表1)。

(3)施工机具。Floormap3DiM—储罐底板腐蚀扫描系统。

3.2 检验前的准备

(1)清罐。进行漏磁检测前应将储罐进行排空、置换和清洗,测定罐内的氧气含量并进行有毒气体分析,使罐内环境达到可进行检验的条件。

(2)确认储罐底板表面达到检验要求。罐底板表面应无液体、铁锈、固体残留物以及影响检测的障碍物。

(3)确定基准点。先确定总基准点,并根据总基准点确定每块板的基准点,以便确定缺陷位置以及后期总图的拼接。

(4)对罐底板编号。板编号出现在报告软件中,每一行按照垂直向下方向排列命名每行的行号,板编号按照从左至右的顺序。通常第一行/第一块板(Row1,Plate1)的板被定位在储罐顶端最左侧的那块板上(对应储罐基准)。每块板的编号都应写在该板的左上角。如果有环状板存在,可能会出现混乱,常见的做法是在最终的报告中把板编号及环板的编号分别显示。

表1

(5)设备调试。此次检测的中幅板厚度为 6mm,需要携带 6mm对比板进行现场标定。确定标定合格并达到灵敏度后才可进入储罐进行检测。

3.3 扫查方法

(1)检测时一般沿底板的长轴方向进行扫查并沿底板端部短轴方向进行一次扫查以消除检验盲区。

(2)应保持均匀的速度进行扫查。

(3)扫查过程中为确保不引起漏检应保证相邻扫查带之间的重叠距离为 50mm。

3.4 漏磁检测结果

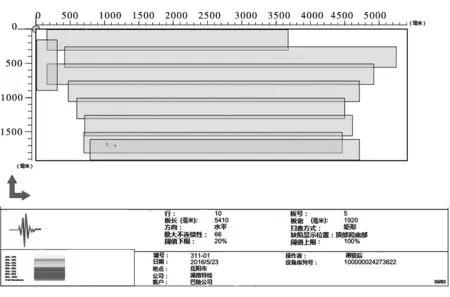

图1 储罐底板整体图(显示缺陷的整体情况)

图2 储罐底板单视图(显示缺陷当量大小和位置)

该图中用颜色对缺陷当量的大小进行了区分(当量范围与颜色对应关系见图1左下角)。通过该图可直观的了解该储罐底板的腐蚀情况以及当量范围。由于板材表面的各类凸起以及板边缘产生的干扰信号都会产生伪缺陷,因此需要检验人员对每块板的数据进行分析处理,并对可疑部位进行复验消除伪缺陷。通过对每块板进行数据分析发现第 10/5板中存在最大缺陷。现单独对该板进行分析。

漏磁检测经仪器分析所给出的是缺陷的当量,因为腐蚀的形状大小和人工缺陷相比是有区别的,从而造成检测结果所给出的当量值并不能精确确定缺陷的真实深度。而由于检验人员的操作手法以及仪器的测量误差会造成检测出的缺陷位置与实际位置产生偏差。因此需对仪器所发现缺陷部位进行复查验证,复验的目的在于确定缺陷的具体位置与实际大小。用目视和锤击的方法可区分罐底板的上、下表面的缺陷。上表面缺陷可用焊检尺测出缺陷深度;对于下表面缺陷,可用双晶直探头进行超声检测测量,确定缺陷的位置与深度。从图2中可以看出此处最大缺陷当量为 66%。根据系统给出的缺陷坐标在储罐底板上找到相应位置,通过宏观检查和超声波检测的方法对其进行复验。本次检验通过现场复验确认发现该处上表面存在腐蚀坑,经焊检尺测量最深腐蚀坑深 3.2mm。证实检验结果真实有效。

4 结语

漏磁检测技术在无损检测领域虽不如磁粉、渗透、射线、超声四项常规检测手段应用广泛,但不可否认漏磁检测技术已在常压储罐罐底板检测以及压力管道内检测方面已取得了重大的成果。漏磁检测发展至今已趋于成熟,漏磁检测设备更是日益完善,以Floormap3DiM—储罐底板腐蚀扫描系统为例,其检测结果的真实性、准确性在实际检测中都已得到验证。检验人员在实际检测过程中应严格按照操作规程进行。只有保证罐底板达到作业要求,选择合适的仪器参数,确定正确的扫查方法,进行严谨的数据分析才能得到准确的检测结果。

[1]中国特种设备检验协会漏磁检测培训讲义,2014,09.

[2]科海恒生 Floormap3DiM 产品介绍 .

[3]JBT10765-2007无损检测常压金属储罐漏磁检测方法.

TE973.6

A

1671-0711(2017)07(下)-0106-02