折叠翼机构的一种设计方法

2017-08-01孙海文张晓旻王军辉

孙海文,张晓旻,王军辉

(中国航天科技集团公司四院四十一所,燃烧、流动和热结构国家级重点实验室, 西安 710025)

折叠翼机构的一种设计方法

孙海文,张晓旻,王军辉

(中国航天科技集团公司四院四十一所,燃烧、流动和热结构国家级重点实验室, 西安 710025)

提出一种折叠翼机构设计方法,利用Abaqus有限元软件建立三维模型进行动力学仿真分析,获得展开时间、结构应力、位移等关键数据,仿真结果与地面试验结果一致性较好,表明设计方法合理可行。

动力学;折叠翼;试验

为适应导弹现代化设计小型化的必然趋势,弹翼多采用折叠机构[1-3]。折叠翼可有效缩小导弹的横向尺寸,便于贮存、运输,节省发射装置贮运空间[4-6],增加车辆、舰艇和飞机的运载能力,提高武器系统的作战能力[7]。

导弹离筒后,折叠翼在惯性力作用下展开到位并可靠锁定[8]。在折叠翼展开过程中,展开机构需要传递载荷,满足规定的运动功能要求,其展开机构的结构形式与各构件铰接位置是折叠翼设计的关键[9-11]。

折叠翼展开机构主要用于保证翼面顺利折叠与展开,其性能直接影响展开的快速性、稳定性及可靠性,关系着导弹飞行试验成功与否。

在折叠翼的设计过程中,要确保折叠翼顺利展开,可靠锁定,冲击过载不影响导弹正常飞行。本文提出一种折叠翼机构设计方法,对同类机构研究具有一定的参考价值。

1 折叠翼机构

1.1 折叠翼机构组成

折叠翼主要包括固定部分、折叠部分、锁定机构、扭簧机构,如图1所示。

图1 折叠翼组成示意图

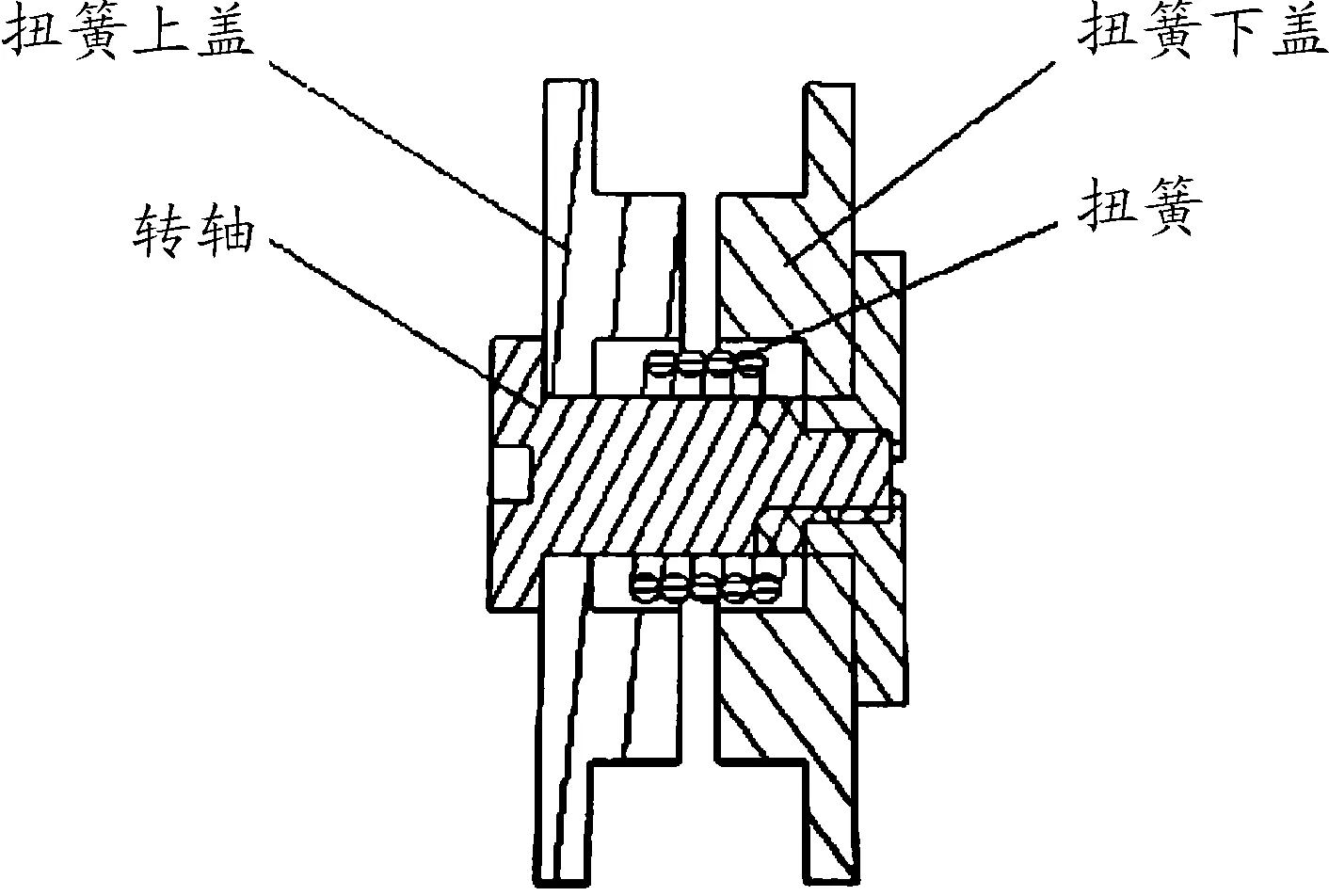

其中扭簧机构由扭簧、扭簧上盖、扭簧下盖、转轴等组成,如图2所示。

图2 扭簧机构示意图

扭簧上盖通过M4螺钉与折叠部分连接,扭簧下盖通过M4螺钉与固定部分连接,扭簧一端固定于扭簧上盖,一端固定于扭簧下盖,通过转轴将折叠部分与固定部分有机结合。

1.2 工作原理

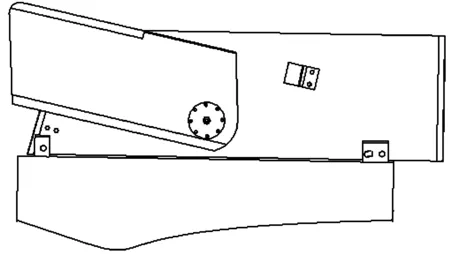

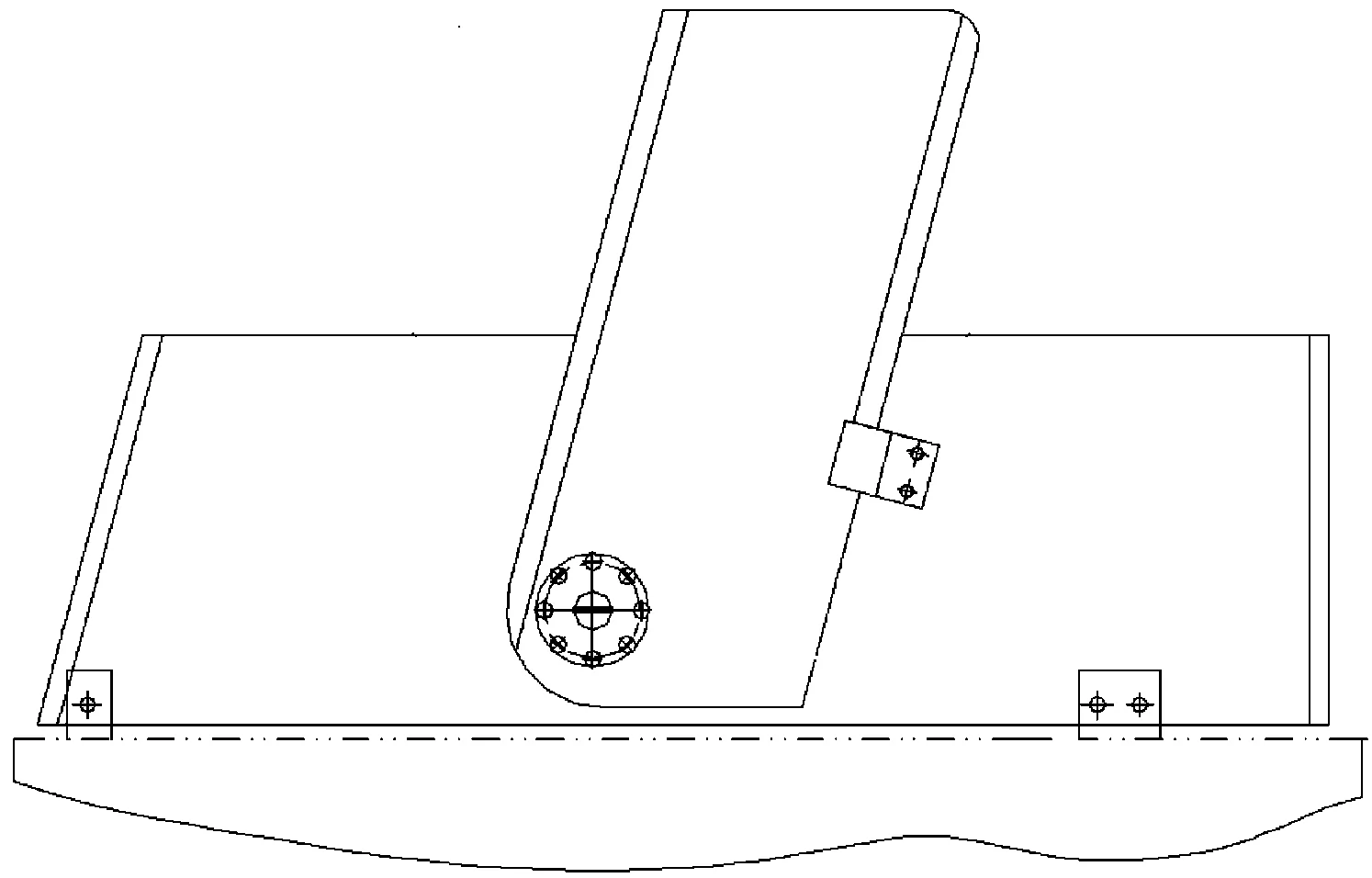

导弹发射前,折叠翼(折叠状态)受到箱中的适配层约束。发动机点火后,弹体出箱、约束解除,扭簧提供初始动力,通过轴向加载完成展开动作。当折叠部分旋转到预定位置后,由锁定机构完成限位。折叠翼折叠状态见图3,展开状态见图4。

图3 折叠翼折叠状态示意图

图4 折叠翼展开状态示意图

2 折叠翼动力学模型及计算结果

2.1 模型建立

通过Pro/E软件建立折叠翼三维模型,导入Abaqus有限元软件中,根据折叠翼具体机构及展开原理,在几何模型的各部件之间添加相应的运动副和约束条件,同时考虑相关部件之间的摩擦力。

固定部分与折叠部分之间的旋转副受到扭矩载荷作用,沿舱段轴线初始速度为35 m/s,轴向负载为35 g。折叠部分在展开过程中,受到气动力作用。设气动力作用在弹翼的压心位置,可分解为法向力和轴向力。整个运动过程考虑重力场的影响。

2.2 仿真分析及结果

折叠翼机构动力学仿真采用有限元显性算法模拟折叠翼出筒后展开过程。

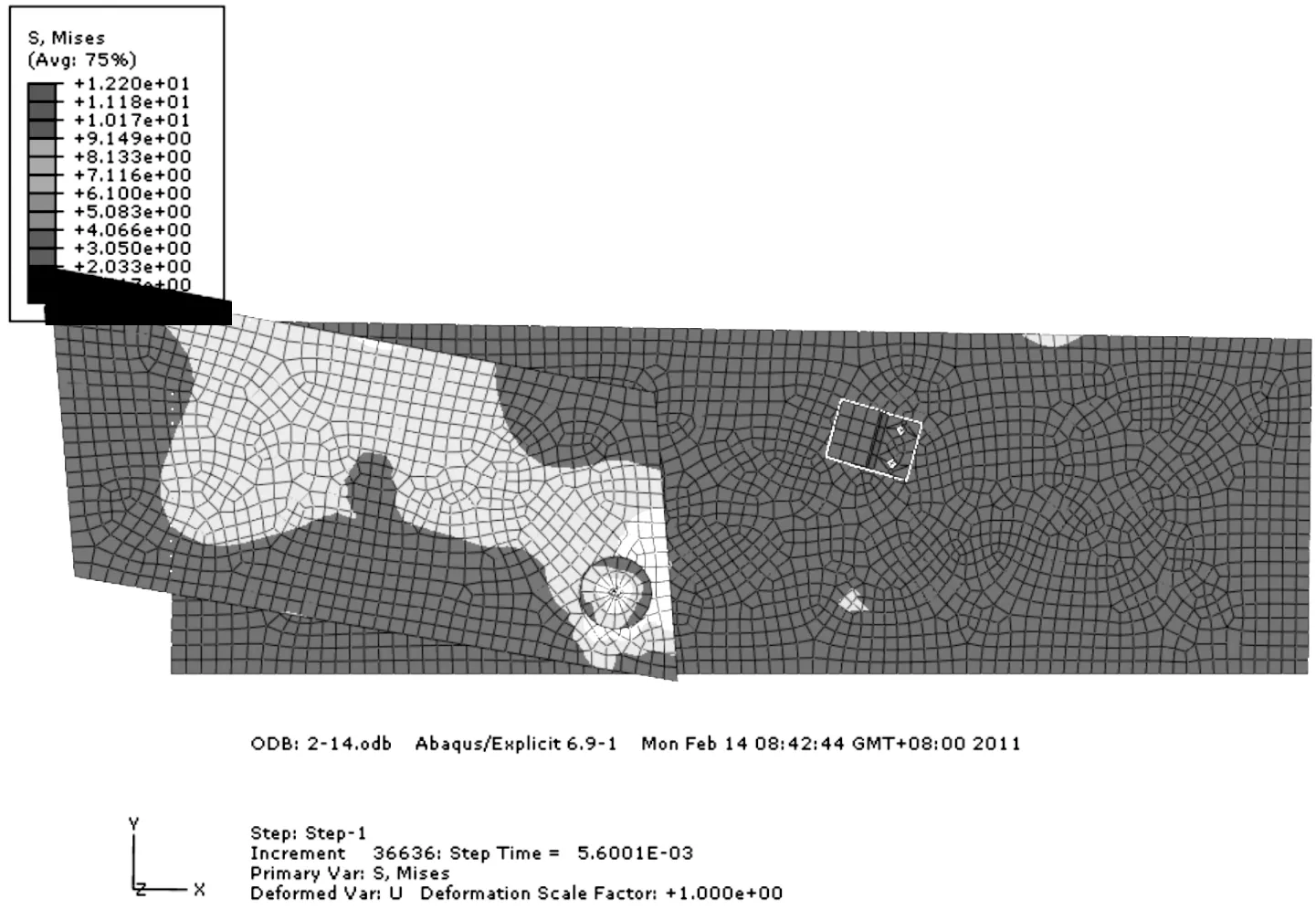

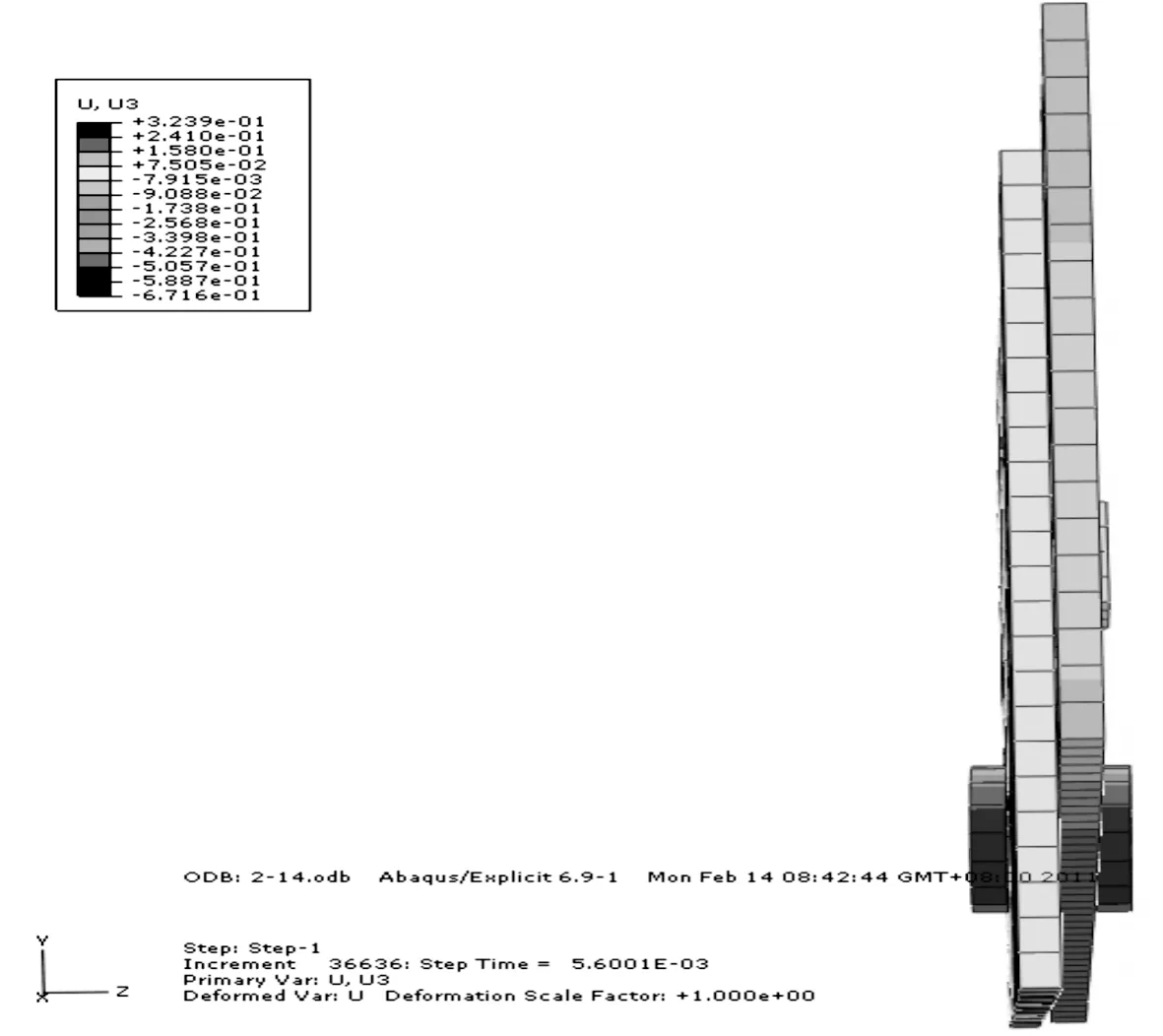

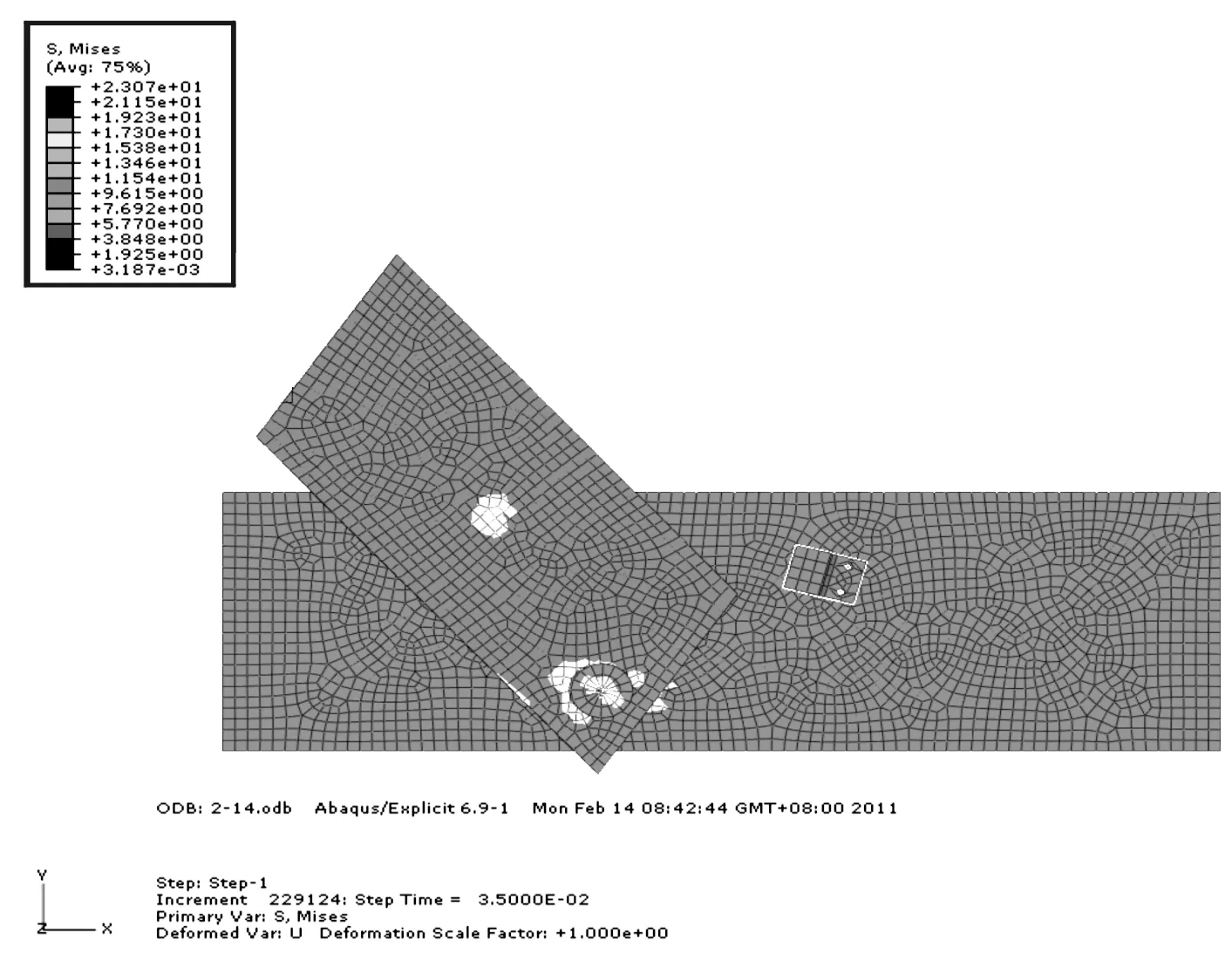

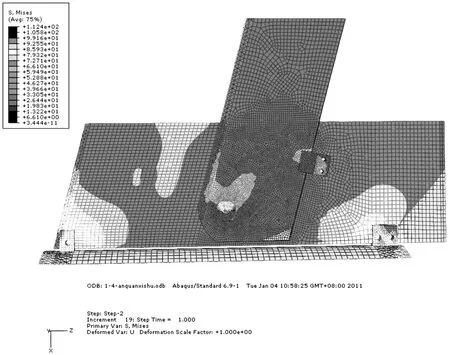

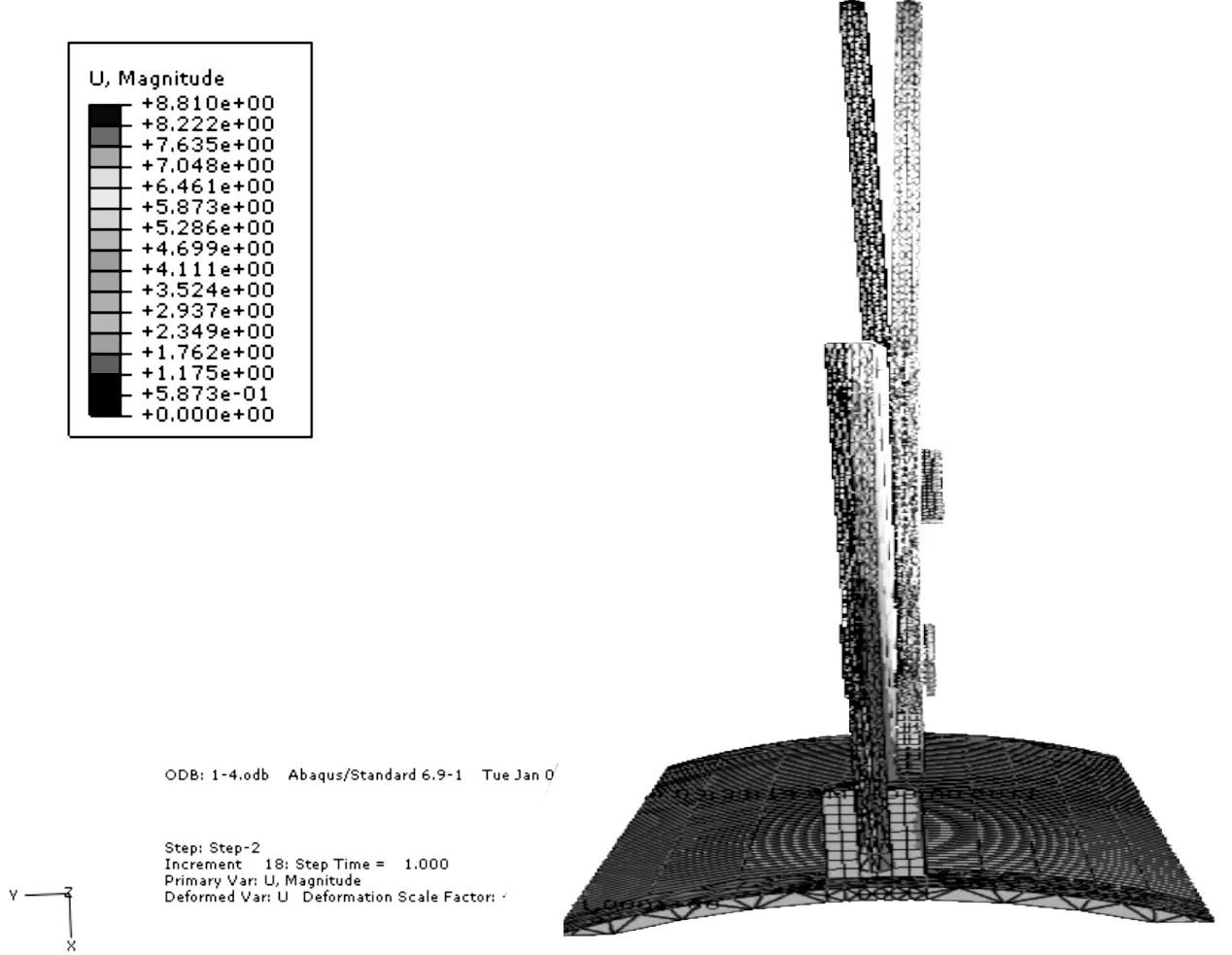

输入条件:初始速度35 m/s,轴向负载为35 g,仿真结果如图5~图11所示。

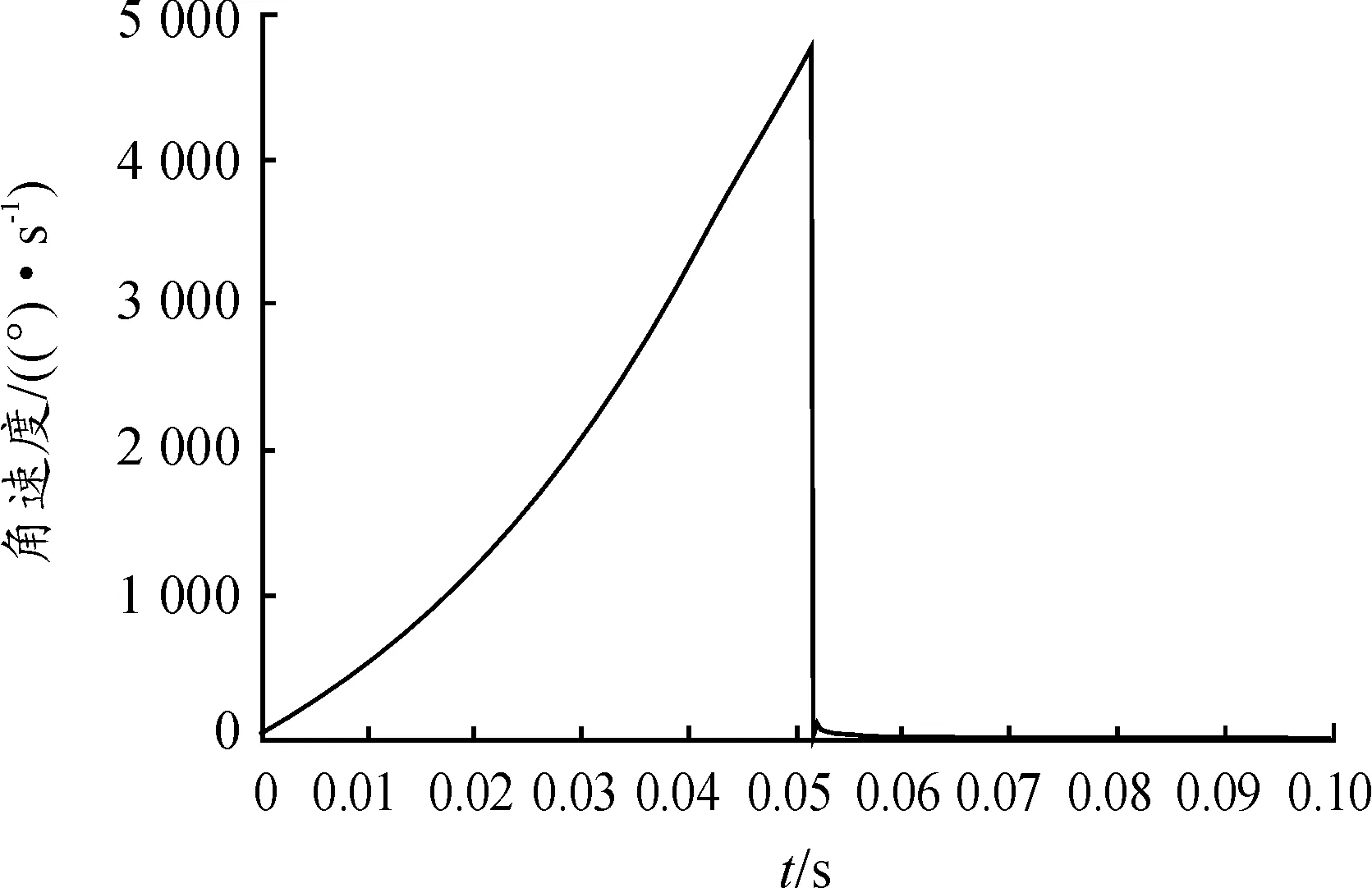

整个展开过程中,折叠部分的角速度逐渐增加,呈上升趋势,折叠部分在第52.8 ms时,展开到位,角速度达到峰值约为4 750 °/s,如图5所示。

折叠翼在展开到位后,折叠部分与锁定机构发生碰撞,锁定机构上的最大应力为112.4 MPa,小于材料抗拉强度1 080 MPa;折叠部分的最大应力为101.2 MPa小于材料抗拉强度300 MPa,如图10所示。

图5 折叠翼角速度随时间变化曲线

图6 折叠翼应力云图(展开前)

图7 折叠翼位移云图(展开前)

图8 折叠翼应力云图(展开45°)

图9 折叠翼位移云图(展开45°)

图10 折叠翼应力云图(完全展开)

图11 折叠翼位移云图(完全展开)

3 展开试验方案及试验结果

3.1 试验方案

作展开试验,通过转台旋转的离心力模拟折叠翼在35 g轴向负载条件下的展开情况。

将试件横向固定在转台上,折叠翼收拢后用包有点火药包的细绳捆扎。启动转台,当转台达到指定的转速时,引燃点火药包,细绳被烧断,折叠翼展开并锁紧。用高速摄像机拍摄折叠翼展开过程。

当试验转台的转速达到3.5 r/s时,折叠翼承受35 g轴向负载。折叠翼展开过程如图12、图13所示。

图12 折叠翼展开试验(折叠状态)

图13 旋转展开试验(展开状态)

3.2 试验结果

高速摄像拍摄位置在转台转动时很难确定,可根据拍摄试验结果分析得到:翼面展开顺畅,锁定可靠,所有结构件无损。

折叠翼固定到转台后,当转台的转速为3.5 r/s时,折叠翼展开时间为55.5 ms,仿真结果为51.6 s,相对误差为7.0%。折叠翼整个展开过程顺利,无卡死现象,展开到位后,折叠部分与锁定发生碰撞,机构完好无损。

将仿真计算结果与试验结果进行对比,计算结果与试验结果一致性较好,验证了计算结果的正确性。

4 结论

针对折叠翼机构展开过程,利用 Abaqus进行动力学仿真分析,仿真结果与地面试验结果一致性较好;地面试验时,折叠翼机构展开顺畅,锁定可靠,折叠翼各部件之间没有相互干涉,所有结构件完好。说明该机构设计可行,动力学仿真可以用于动态模拟翼面展开过程。

[1] 余旭东,葛金玉.导弹现代结构设计[M].北京:国防工业出版社,2007.

[2] 刘习军,贾启芬.工程振动与测试技术[M].天津:天津大学出版社,1999.

[3] 廖伯瑜,周新民.现代机械动力学及其工程应用[M].北京:机械工业出版社,2003.

[4] 秦兵才,文立华.小型折叠翼展开机构优化设计 [J].弹箭与制导学报,2009,29(4):206-208.

[5] 赵俊峰,刘莉,杨武,等.折叠翼展开动力学仿真及优化[J].弹箭与制导学报,2012,32(2):155-157.

[6] 王杰.折叠翼飞行器气动弹性与动力学仿真[D].南京:南京航天航空大学,2010.

[7] 李莉,任茶仙,张铎.折叠翼机构展开动力学仿真及优化[J].强度与环境,2007(2):17-21.

[8] 胡明,张苗苗,陈文华,等.考虑铰间隙的折叠翼展开机构展开过程碰撞动力学仿真分析[J].机械制造,2011,(9):6-9.

[9] 祝隆伟,王明,刘怀勋,等.含多间隙的折叠翼展开碰撞动力学仿真[J].制造业信息化,2013(4):66-67.

[10]韩同来,廉小纯,何晓夫.基于制导炸弹的折叠尾翼优化研究[J].弹箭与制导学报,2010,30(4):137-140.

[11]崔二巍,于存贵,李猛,等.某导弹折叠弹翼展开过程的仿真分析[J].兵工自动化,2013,32(12)::12-14.

(责任编辑 周江川)

A Design Method of the Folding-Wings

SUN Haiwen, ZHANG Xiaomin, WANG Junhui

(The 41st Institute of The Fourth Academy of CASC,National Key Laboratory of Combustion,Flow and Thermo-structure, Xi’an 710025, China)

A design method of the folding-wings was put forward based on the mechanism expansion process and the specific structural form. The folding-wings expansion time,stress and displacement was obtained through the finite element model simulation,which was established by Abaqus. The calculation results was in accord with the experimental results. Both the ground test results and the dynamic simulation results showed that the structure design of the folding-wings was able to meet the design requirement. The research shows that the design method of this mechanism is feasible.

dynamics;folding-wings;experiment

10.11809/scbgxb2017.07.019

2017-03-20;

2017-04-15

孙海文(1982—),男,主要从事导弹、火箭结构设计研究。

format:SUN Haiwen,ZHANG Xiaomin,WANG Junhui.A Design Method of the Folding-Wings[J].Journal of Ordnance Equipment Engineering,2017(7):85-88.

TJ203

A

2096-2304(2017)07-0085-04

本文引用格式:孙海文,张晓旻,王军辉.折叠翼机构的一种设计方法[J].兵器装备工程学报,2017(7):85-88.