动车组转向架关键部件温度无线监测系统设计

2017-07-31费继友贾勇李花张珂刘晓东

费继友,贾勇,李花,张珂,刘晓东

(大连交通大学 动车运用与维护工程学院,辽宁 大连116028)

动车组转向架关键部件温度无线监测系统设计

费继友,贾勇,李花,张珂,刘晓东

(大连交通大学 动车运用与维护工程学院,辽宁 大连116028)

为监测动车组转向架关键部件温度,保障行车安全,利用动车组内Wi-Fi网络设计了一种无线温度监测系统.该监测系统由STM32单片机、Pt100不平衡电桥采样电路和RM-04Wi-Fi模块构成下位机采集系统,采用基于LabVIEW的PC机客户端结合Android系统的移动客户端APP组成上位机系统.经实验测试,该系统响应速度快,无线传输稳定,数据不丢帧,可达到±0.25℃的测量精度,监测数据可存储调用,满足动车组随车人员对转向架关键部件温度监测需求,对于保证动车组列车运行安全,积累行车数据具有重要意义.

Wi-Fi网络;温度监测;采集系统;测量精度

0 引言

动车组列车在铁路客运中扮演着越来越重要的角色,2016年5月起实行的最新版铁路运行图显示,动车组列车在旅客列车中占比达60%以上.动车组列车运行速度快,若安全防范措施不得当,故障隐患发生快.转向架作为决定动车组列车运行品质、安全性能的核心,其关键部件的性能指标可作为衡量转向架健康状态的重要参数[1].目前动车组列车对温度指标的监测多采用铂电阻温度传感器,通过MVB接口中的RS485总线与CCU进行通讯,其布线复杂,且成本较高.随着无线网络和传感器技术的发展,无线传感器网络技术的低功耗、传输稳定、组网灵活、成本低等优势日益明显,因此可利用动车组内现有Wi-Fi网络搭建一套温度无线监测系统[2-3].

1 系统总体设计方案

以CRH380BL型动车组为代表,其转向架为B0-B0结构,需要对轴箱、齿轮箱、牵引电机及环境进行温度监测,每节车辆需要设置至少13个测量点.在本设计中,STM32单片机作为下位机主控单元,由Pt100铂电阻传感器进行温度采集,信号放大后送至单片机内置ADC实现数据转换;选用RM-04Wi-Fi模块连接无线网,该模块通过串口与STM32单片机通信,内置TCP/IP协议栈,具有串口、以太网、无线网(Wi-Fi)通信功能,该模块通过车内的Wi-Fi网络将检测数据上传至PC上位机和移动终端APP,为减小下位机采集卡的内存消耗,在上位机部分进行数据处理及显示.图1为系统的总体结构框图.

图1 温度监测系统框图

2 下位机采集卡设计

2.1 温度采集硬件电路设计

根据系统总体方案,此次设计选用的是Pt100铂电阻温度传感器.但其在实际使用过程中需要解决两个问题,一是消除铂电阻传感器导线线阻,二是消除铂电阻阻值与温度非线性关系的影响.两线制的铂电阻接入电路后,测量结果无法消除导线线阻的影响,故在精密测量场合应用较少,四线制铂电阻在应用中需要高品质恒流源作为电源,将四根导线两两一组,分别作为供电线和测量线,它对电源要求高、且接线多,在工业现场中最常用的是三线制的接法,通过不平衡电桥调零消除导线线阻影响,进而测得连续变化的阻值[4-6].下位机温度采集使用三线制Pt100铂电阻温度传感器组成不平衡电桥对关键部件温度进行检测,将电压信号进行差分放大后,送至STM32的12位ADC转换为0X0FFF格式的数字信号,经串口传输给RM-04 Wi-Fi模块通过车内无线网络发送至上位机.STM32F103单片机的3个ADC均为12位精度,参考电压最高为3.3 V,每一位的ADC分辨率为0.000 8V,当阻值每变化0.1 Ω时,电桥的输出电压变化约为0.001 V,STM32单片机ADC的分辨率与输入电压变化单位增量相符,Pt100的变化率为0.385 1 Ω/℃,系统的理论测量精度为±0.25℃[8].图2为温度采集电路原理图.

图2 温度采集电路原理图

图中,Rt为铂电阻传感器,与R3、R4、R5构成不平衡电桥,其输出电压进入放大电路.电桥采样电路的供电电压选用5V电源,为防止铂电阻自发热,通过电阻进行限流,使桥臂电流不大于1mA,为达到-40℃的检测温度下限,R5阻值应小于-40℃时铂电阻Rt阻值,否则电桥输出负电压,单片机无法识别.

根据测温范围-40~180℃可知Rt的阻值变化区间为84.59~169.31 Ω,电桥输出电压V0由式(1)可得

(1)

式中,V是电桥供电电压取5V,R3=R4=5k,R5=68 Ω,V0的变化范围是0.016~0.096 V,因此将信号通过AD620仪表放大器放大26倍,放大后电压值在单片机3.3 V参考电压范围内.同时为消除线阻影响,铂电阻的三根导线需剪成相同长度,由式(2)可知

(2)

当R3=R4时,线阻影响将被消除,但当Rt连续变化时,Rt与R5并不始终相等,所以电桥不平衡,为减小输出电压V0与Rt的非线性误差,采用0.1Ω精密电阻箱对系统进行阻值标定,将图2中铂电阻Rt用电阻箱代替,电阻箱每次递增0.3Ω记录其中部分实验数据如表1所示.

表1 阻值-电压关系表

根据上表中实验数据,进行曲线拟合,得到如图3所示的曲线图和表2所示的拟合曲线分析表.

图3 电压-电阻曲线拟合图

表2 拟合曲线分析表

结合图3和表2可知,该拟合曲线的截距为-1.556 67,标准误差为0.0067,斜率是0.02292,标准误差是6.351 06×10-5,铂电阻阻值Rt与电压V0之间的关系可表示为:

V0=-1.55667+0.02292×Rt

(3)

由式(3)计算可得,当Rt以0.3 Ω梯度递增时,输出电压最大误差为5×10-6V,可忽略不计,因此通过该标定可减小非线性误差及采集卡的系统误差.

2.2 下位机软件设计

下位机采集卡软件系统需要实现以下功能,将电桥输出电压信号通过STM32单片机内部的ADC模块转换成数字量,并按照通讯协议进行打包处理后经由Wi-Fi无线网传输至上位机.

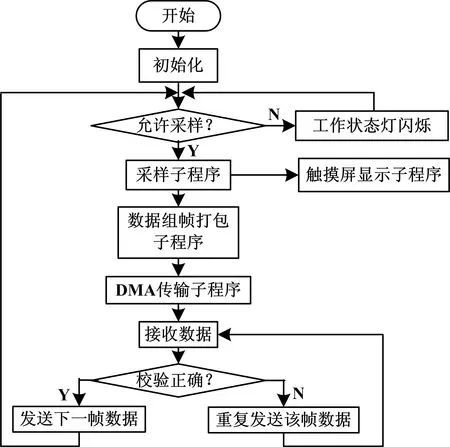

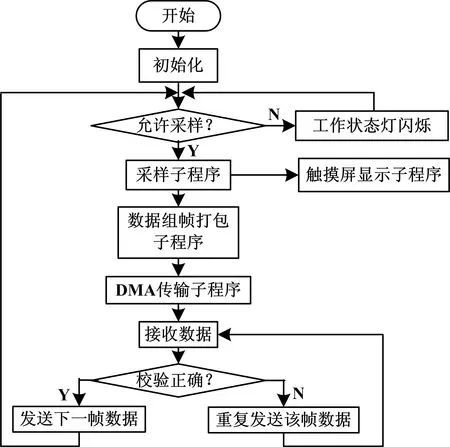

程序开始运行后,先进行内部中断、定时器及ADC、串口等外设的初始化,初始化完成后,进入ADC转换及通讯的循环程序,循环程序执行条件是否完成一次采样周期,通过设定采样周期标志位,每达到一次采样周期,标志位值翻转,从而进入循环,完成一次各个通道的采样、数据编码和组帧发送,在通讯协议的辅助下,通过对程序进行仿真测试, 执行一次循环内采样及数据发送时间为83 μs左右,远小于2 s的通用采样周期要求,满足系统需求,可将其可以作为面向高速采集的数据采集程序.其逻辑流程图如图4所示.

图4 采集卡程序逻辑流程图

3 上位机数据处理及显示平台设计

采集卡上传的数据为原始电压信号,上位机负责将电压信号转换为温度并根据温度值作出相应处理.利用RM-04Wi-Fi模块自带的TCP/IP协议栈作为网络层和传输层搭建TCP客户端和服务器,在设计中,采集卡作为TCP的服务器,向一个PC机总客户端及多个移动APP客户端发送信息.

3.1 PC机客户端设计

图5 PC机客户端逻辑流程图

PC机客户端作为总客户端负责与下位机采集卡进行通信, 通过连续ARQ数据流窗口的形式接收并对数据进行确认.采用LabVIEW编写上位机UI,主要分五部分组成:登陆界面、TDMS存储子程序、TCP/IP连接子程序、数据收发子程序、数据处理及显示子程序,其软件逻辑流程图如图5所示.

登陆PC机客户端后,进行采集数据的存储路径设置,然后建立上下位机的TCP/IP连接.在ARQ窗口中进行数据拾取,当接收队列get大于1时,判断有数据被上传,将位于接收缓存区的数据进行解析,经过拆分、逆转义还原成原始数据,并进行CRC-16校验,并在发送缓存区进行回复命令的组帧,若校验通过,向下位机回复确认收到该帧数据,请求发送下一帧数据,若校验失败,则回复校验失败,请求重新发送该帧数据,校验成功的数据进入数据处理子程序中进行处理,先确定通道编码,使传感器采集到的数据对应到相应的关键部件,然后将数据转换成电压信号,反带入式(3)求出Rt,并根据标准铂电阻的“阻值-温度”分度表进行查表求解.由于铂电阻阻值与温度为非线性关系,为提高求解精度,将每1℃温升默认为线性关系,插值法定位当前Rt的位置后,用最小二乘法拟合出每1℃区间内的阻值-温度曲线,求得温度值后,系统会根据当前温度采取相应部件的温升报警措施.

3.2 移动客户端设计

为弥补固定式UI的不足及提高事故响应速度,在Android平台下开发了移动客户端APP以起到协助作用.与PC机客户端不同,在移动终端无需再对每一帧数据进行回复即可与PC机端同步接收数据,其逻辑流程示意图如图6所示.

在APP程序中,根据式(3)求出Rt值后,采用牛顿迭代法,求解温度,经过两次迭代,精度可达0.01以上,报警程序中,采用振动提醒和文本框弹出模式相结合形式.

4 实验结果及分析

由于对不同部件的温度采集原理相同,在实验室环境下只需进行PC机和手机APP同步单点温度测试实验,PC机首先连接至路由器的无线网,然后通过discover软件查找RM-04Wi-Fi模块的IP地址,从PC机浏览器进入Wi-Fi模块的网页配置界面,对其进行配置,设置Wi-Fi模块为串口-无线模式,在单片机的控制下加入由路由器搭建的局域网,由TCP/IP协议栈作为网络层与传输层.串口传输的波特率为9 600,每帧数据的最大长度是64位,组帧时间不超过10 ms.系统的硬件连接电路图如图7所示.

图7 硬件连接图

在完成无线模块的设置后,将采集电路的采集端连接至单片机的ADC转换引脚,打开无线轴温监测系统的监测界面及手机APP软件,即可进行温度采集,监测界面如图8、9所示.

图8 PC机客户端运行的用户界面 图9 APP运行界面

由图8、9可见,在实验室内PC机客户端UI显示环境温度约为20.24℃,移动端显示值为20.15℃,两者之间误差小于0.1℃.三个报警灯均处于绿色正常工作状态,没有进行报警,其余三个测点没有介入传感器,故显示-255错误.

5 结论

本文采用Pt100铂电阻不平衡电桥设计了基于STM32单片机的温度采集电路,通过RM-04Wi-Fi模块基于TCP/IP协议栈建立起上下位机之间的通信,设计了PC机UI及手机APP数据处理显示平台,并进行了实验,得到如下结论:

(1)系统响应速度快,单次数据采集及发送周期小于83 μs,在采样周期为50 ms时仍可稳定传输,适用于高速数据采集;

(2)系统通信基于TCP/IP协议栈,数据传输稳定可靠,不丢帧;

(3)测量精度高,PC机与APP之间测量误差小于0.1℃,系统测量精度可达到±0.25℃.

[1]董锡明.现代高速列车技术[M].北京:中国铁道出版社, 2006:57-64.

[2]钱志鸿,王义君.面向物联网的无线传感器网络综述[J]. 电子与信息学报, 2013,35(1):215-224.

[3]AKYILDIZ I F,SU W,SANKARASUBRAMANIAM Y, et al. Wireless sensor networks:a survey[J].Computer Networks,2002:38(4)393- 422.

[4]朱正中,胡亚非.PT100铂热电阻线制与二次仪表的采集误差[J].仪表与计量技术,2005(6):43- 45.

[5]王长友,张丽芳.铂电阻数字测温仪表的最佳设计方案[J].大连交通大学学报,2007,28(4):46-51.

[6]严长城,应贵平. 基于PT100铂热电阻的高精度测温系统的设计[J].机电工程技术 ,2015,44(3):71-74.

[7]刘刚,陈树新. 基于STM32的铂热电阻桥式测温系统设计与实现. 自动化与仪表, 2014(1):53-56.

Design of Temperature Wireless Montoring System for the Key Parts of EMU Bogie

FEI Jiyou, JIA Yong, LI Hua, ZHANG Ke,LIU Xiaodong

(School of EMU Application and Maintenance Engineering, Dalian Jiaotong University, Dalian 116028, China)

Aiming at monitoring the temperature of the key parts of EMU bogie and run safety, a wireless temperature monitoring system was designed by using Wi-Fi network within the EMU. The lower machine acquisition system consists of STM32 microcontroller, Pt100 unbalanced bridge sampling circuit and the RM-04 Wi-Fi module. The upper computer system is formed by PC client based on LabVIEW and mobile client based on Android system. Through experiment test, the system has quick response and stable wireless transmission. The frame is not lost and can achieve the accuracy of measurement to 0.25℃. The monitoring data can be stored and recalled, which meets the requirement with great significance to ensure the EMU train operation safety and traffic data accumulation.

Wi-Fi network; temperature monitoring; acquisition system; accuracy of measurement

1673- 9590(2017)04- 0164- 05

2016-07-13

国家自然科学基金资助项目(51376028);国家科技支撑计划资助项目(2015BAF20B20)

费继友(1964-)男,教授,博士,从事动力装置自动控制与检测等方面的研究E- mail:fjy@djtu.edu.cn.

A