冷速对液态金属Mg凝固过程中微观结构演变的影响∗

2017-07-31吴博强刘海蓉刘让苏莫云飞田泽安梁永超关绍康黄昌雄

吴博强 刘海蓉† 刘让苏 莫云飞 田泽安 梁永超关绍康 黄昌雄

1)(湖南大学材料科学与工程学院,长沙 410082)2)(湖南大学物理与微电子科学学院,长沙 410082)3)(贵州大学大数据与信息工程学院,贵阳 550025)4)(郑州大学材料科学与工程学院,郑州 450001)(2016年8月18日收到;2016年10月6日收到修改稿)

冷速对液态金属Mg凝固过程中微观结构演变的影响∗

吴博强1)刘海蓉1)†刘让苏2)莫云飞2)田泽安2)梁永超3)关绍康4)黄昌雄1)

1)(湖南大学材料科学与工程学院,长沙 410082)2)(湖南大学物理与微电子科学学院,长沙 410082)3)(贵州大学大数据与信息工程学院,贵阳 550025)4)(郑州大学材料科学与工程学院,郑州 450001)(2016年8月18日收到;2016年10月6日收到修改稿)

采用分子动力学方法对不同冷速下液态金属镁(Mg)快速凝固过程中的微观结构演变进行了模拟研究.并采用能量-温度(E-T)曲线、双体分布函数、Honeycutt-Andersen键型指数法、原子团簇类型指数法(CTIM-3)以及三维可视化等方法系统地考察了凝固过程中微观结构演变与相转变过程.结果发现:在以冷速为1×1011K/s的凝固过程中,亚稳态bcc相优先形成,随后大量解体,其变化规律符合Ostwald规则,系统最终形成以hcp结构为主体与fcc结构共存,中间还夹杂部分bcc结构的致密晶体结构.在1×1012K/s冷速下,结晶过程呈现迟缓现象,形成bcc结构的初始温度降低,系统形成以hcp居多、与bcc和fcc三相共存的结构,且因相互竞争、相互制约而导致不易形成粗大的晶粒结构.而在1×1013K/s冷速下,系统则形成以1551,1541,1431键型为主的多种非晶态基本原子团组成的非晶态结构.此外,在冷速1×1012与1×1013K/s之间的确存在一个形成非晶态结构的临界冷速.

液态金属Mg,快速凝固,微观结构演变,分子动力学模拟

1引 言

由于金属Mg及其合金具有密度小、比强度高、比弹性模量大、散热好、消震性好、承受冲击载荷能大、耐碱腐蚀性能好等重要特点,广泛应用于航天、汽车、电子及生物材料等领域.由于金属材料的宏观性能主要是由其微观结构决定的,而微观结构又主要是由其凝固过程决定的,因此,为了更好地开发和利用金属及其合金的优良性能,必须对它们的凝固过程以及结构与性能的关系进行广泛深入的研究.早在1897年,Ostwald[1]就对凝固过程中的结构相变特点提出过:一个不稳定的液态系统在结晶形成稳定相之前会短暂过渡到另一个亚稳态,从而使系统能量损失达到最小;相关研究进一步证明[2,3],这种不稳定的相即为bcc相,在液态系统中比稳定相更容易得到[4,5],且亚稳态bcc相能够促进hcp,fcc等稳定相的产生[6];特别是在声悬浮液态合金的薄层-枝晶转变、不混溶合金的亚稳不相溶区的演变、熔体快淬薄带的双面不同相结构等实验结果中都充分表明,提高过冷度(即增加冷速)能够增加亚稳态的稳定性,且影响合金的相转变过程[7−9].我们在液态金属Ag,Pb凝固过程中微观结构演变的分子动力学模拟中也证实[10,11],bcc相结构的确是以一种不稳定的中间态形式出现在结晶过程中.目前,关于金属Mg及其合金的大量研究都是以Mg基合金为主要对象,真正从源头上对纯金属Mg的凝固过程及结构与性能关系的研究,特别是有关液态金属Mg在凝固过程中的微观结构演变及相转变机理的研究还需要进一步深入[12].

为此,本文试图在原有研究工作[13−17]的基础上,采用分子动力学方法,在三种不同冷速下,对液态金属Mg的快速凝固过程进行模拟研究,并采用能量-温度(E-T)曲线、双体分布函数、键型指数法[18,19]、原子团簇类型指数法[13−16,17]、三维可视化分析等手段,对液态金属Mg快速凝固过程中的团簇结构,特别是bcc结构、二十面体结构及纳米级团簇结构的形成与演变进行了比较深入的分析研究.

2模拟计算的条件与方法

本文采用分子动力学方法进行模拟研究.将40000个Mg原子随机置入一个盒子中,并按周期性边界条件运行,采用Large-scale Atomic/Molecular Massively Simulator(LAMMPS) 软件[20]模拟冷却过程,原子间相互作用势采用由Mendelev等[21]发展的镶嵌原子势函数(EAM势),时间步长为1×10−15s,在1100 K(Mg的实验熔点为921 K,沸点为1380 K)等温弛豫1000000步(使系统处于平衡态).然后系统分别以1×1011,1×1012,1×1013K/s的冷速冷却到300 K,其中每隔1 K输出一组结构信息文件,包括每个原子的速度与坐标以及成键信息,以进一步分析各个温度下原子间的成键类型和基本原子团等微观结构的形成与演变规律.

3模拟计算结果与分析

3.1 E-T曲线与双体分布函数分析

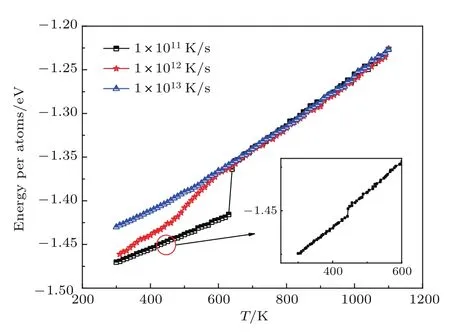

系统的原子平均能量随温度的变化作为简单而有效的分析手段,能够较为客观真实地反映凝固过程中系统微观结构的变化规律.图1给出了三种不同冷速下系统每个原子的平均能量变化趋势.当冷速为1×1011K/s时,系统原子平均能量在620 K和430 K左右变化明显,在620 K时变化最为显著,说明系统在620 K时已经从液态开始转化为结晶固态,而在430 K时发生的是固态内相变,故变化没有620 K时明显.当系统冷速为1×1012K/s时,能量变化在430—620 K区间内变化比较大,但没有在某一个温度点发现突变,且在620 K附近时原子平均能量变化幅度更接近于1×1013K/s,说明系统的结晶过程由于冷速提高而变得迟缓,原子的扩散范围和速度减小,在结晶初期形成了更接近于非晶态的亚稳态结构;系统在300 K左右原子的平均能量已下降到−1.47eV,与冷速为1×1011K/s时原子的平均能量相近,说明在这两种冷速下系统得到的组织都是较为致密的晶体.而在冷速为1×1013K/s系统中,原子平均能量平稳下降至−1.43eV(高于−1.47eV),形成了典型的非晶态结构.

图1 (网刊彩色)不同冷速下系统原子平均能量随温度的变化Fig.1.(color online)Relations of atomic average energy in system with temperature at di ff erent cooling rates.

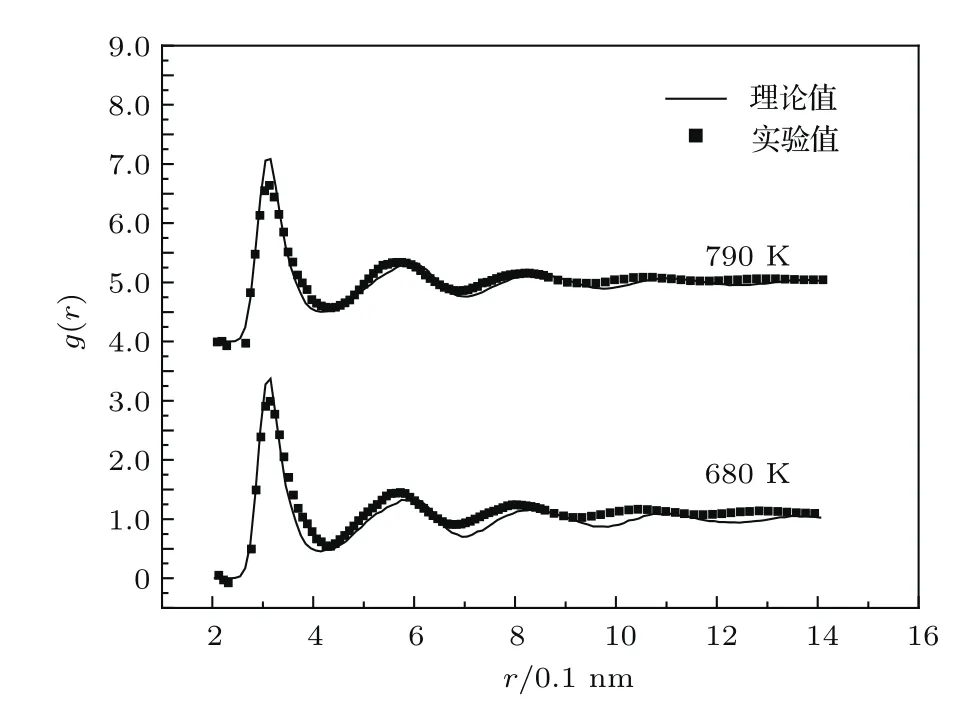

由于系统中原子的双体分布函数g(r)曲线与X射线实验所得的结构因子S(q)互为Fourier变换,将模拟值和实验值进行对比分析,已成为检验模拟值可信度的一个重要依据.我们将体系在680和790 K等温度时的g(r)曲线与Waseda[22]所得实验值进行比较,如图2所示.可以看出,模拟值无论是在峰值还是变化趋势上,都与实验值符合较好,尤其是790 K的时候,模拟值的前面三个峰值基本与实验值符合.这表明我们采用的EAM势能够较为客观地反映该系统在微观结构方面的性质.由此而得到的其他有关于微观结构和团簇方面的信息也将具有一定的可信度和参考价值.

图2 液态金属Mg在680 K和790 K时的双体分布函数g(r)曲线Fig.2.Pair distribution function g(r)curves for liquid Mg at 680 K and 790 K.

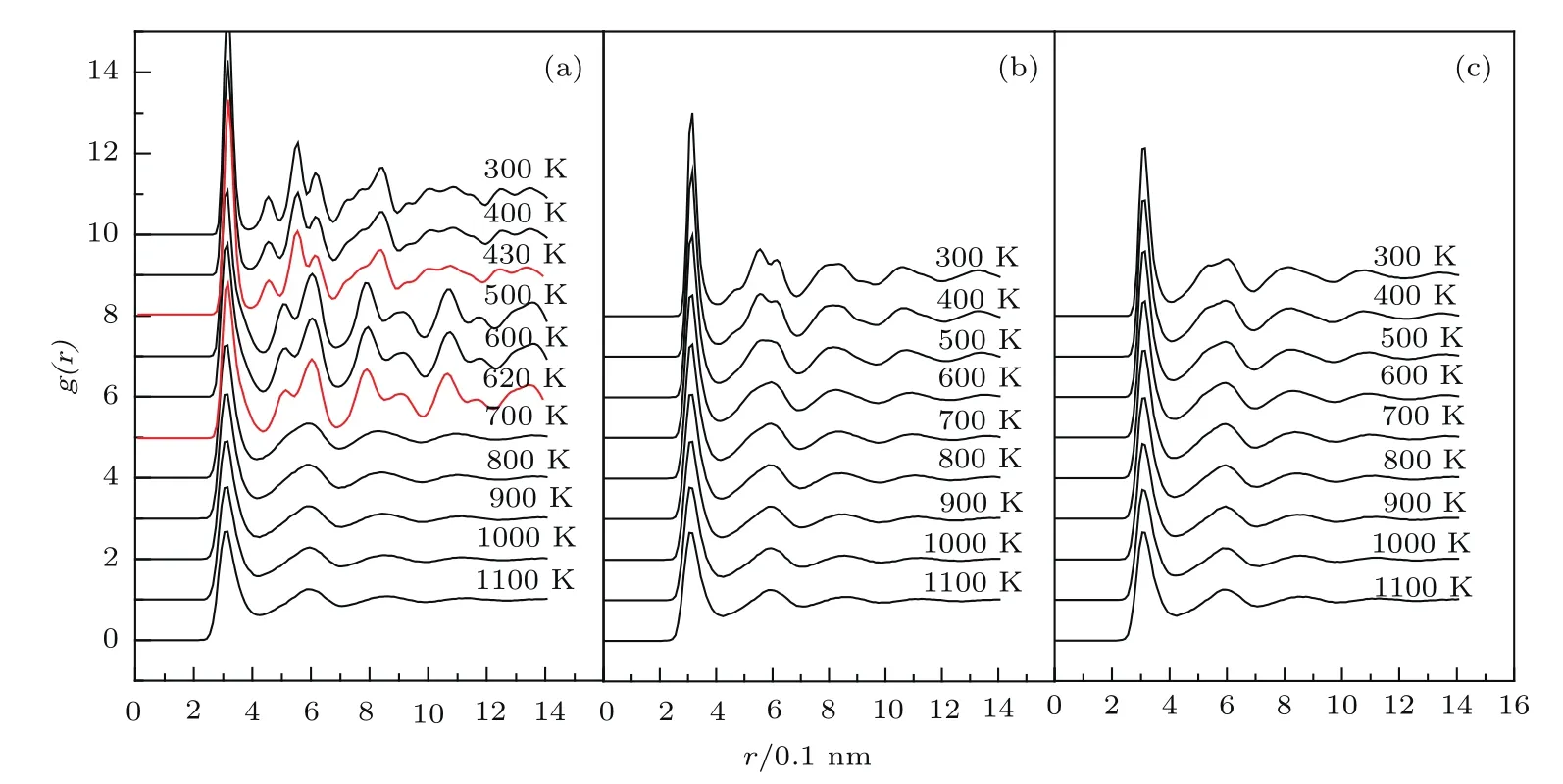

为了进一步分析系统不同冷速下微观结构的演变规律,给出了三种不同冷速下的双体分布函数g(r)曲线,如图3所示.显然,在1×1011K/s的冷速下,系统发生了两次相变,分别发生在620 K和430 K附近,第二次相变后的g(r)函数与典型的晶体结构的g(r)函数保持一致,说明液态金属Mg在430 K左右发生结晶,而在约620 K时,g(r)函数出现了许多尖峰,说明系统有序度增加,已经从液态变为固态.系统从620 K冷却到430 K的过程中,g(r)函数的变化也说明了系统在冷却过程中出现了亚稳态bcc相,并在室温下形成了更为稳定的结构.在1×1012K/s的冷速下,系统在约500 K时第二峰开始分裂,当系统冷却到约300 K,g(r)函数的各个峰变得较为尖锐,但g(r)函数的分布情况介于亚稳态bcc相和典型晶体之间,这说明在300 K时,两种结构可能出现混存.在1×1013K/s的冷速下,系统在300 K时才有不明显的第二峰分裂,第三峰也有稍许左移,表明系统生成非晶态结构的同时,可能还参杂有部分晶态结构.

图3 (网刊彩色)液态金属Mg在不同冷却速度下凝固的双体分布函数g(r)曲线 (a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/sFig.3.(color online)Pair distribution function g(r)curves for liquid Mg at di ff erent cooling rate:(a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/s.

3.2 键型指数分析

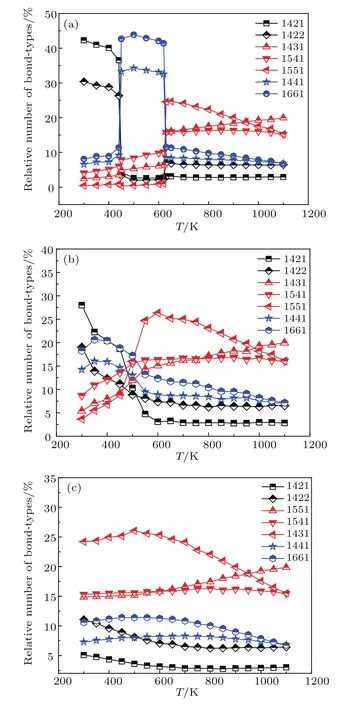

双体分布函数虽然可以通过分辨原子与近邻、远邻原子的分布情况大致了解微观结构的演变过程,但并不能具体描述各个原子之间的成键关系,而键型的种类和数量不同,微观结构也将有巨大的差异.为了更加深入地了解系统中的原子结构组态,我们采取键型指数法(H-A)[18,19]更清晰地表征原子之间的成键关系.当用键型指数法描述结构组态时,常以1551,1541,1431键型的大量存在来表征液态或非晶态结构.以6个1441键型和8个1661键型来表征bcc结构,以1421和1422键型来表征hcp和fcc结构(其中fcc为12个1421键型,hcp为6个1421键型和6个1422键型).

图4 (网刊彩色)液态金属Mg在不同冷速下键型数目随温度的变化 (a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/sFig.4.(color online)Relations of the relative numbers of bond-types with temperature for liquid Mg at different cooling rates:(a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/s.

图4为三种不同冷速下对系统结构起主导作用的几种键型的变化趋势图(几种键型相加超过所有键型的80%).由图可见,在1×1011K/s的冷速下,系统键型发生两次突变,这与之前g(r)函数所得结果一致,在620 K附近,1441和1661键型显著增加,表明在620 K附近有大量bcc结构形成.在430 K附近,1441和1661键型迅速减少,而1421和1422键型大量涌现,分别达42%和30%,说明已发生固态相变形成大量hcp和fcc结构.当冷速提高到1×1012K/s,系统在520 K以上时,表征典型液态和非晶态的1551键型一直呈上升趋势,最高达到28%,随后在500 K附近发生突变,同时形成大量1441和1661键型,分别达到了14%和18%,表明bcc结构形成;在380 K附近,1421和1422键型增长幅度很大,但最终含量仅为26%和19%,远比1×1011K/s冷速时下降,表明系统最终形成bcc,hcp和fcc三者混存的现象.有趣的是,在系统达到非晶态临界冷速1×1013K/s时,典型非晶态结构(1551,1541,1431键型)并没有占据系统的大部分,只是有一个相对比较平缓的增加或减少,最终形成多种键型相互竞争、共同发展的生动场面.

3.3 团簇类型指数分析

键型指数法虽然相较g(r)函数分析有了进一步的提升,但仍然只能表示原子与几个近邻原子之间的相互关系,无法清晰地描述原子之间形成各种基本原子团、特别是更大的纳米级团簇的具体机理.为了更加详细、直观地表达系统中微观团簇结构演变的信息,可以采用我们在文献[23—26]的基础上提出的团簇类型指数法(CTIM)[13−16,17],以及进一步拓展的CTIM-3(及CTIM-2)[27,28]来进一步分析.

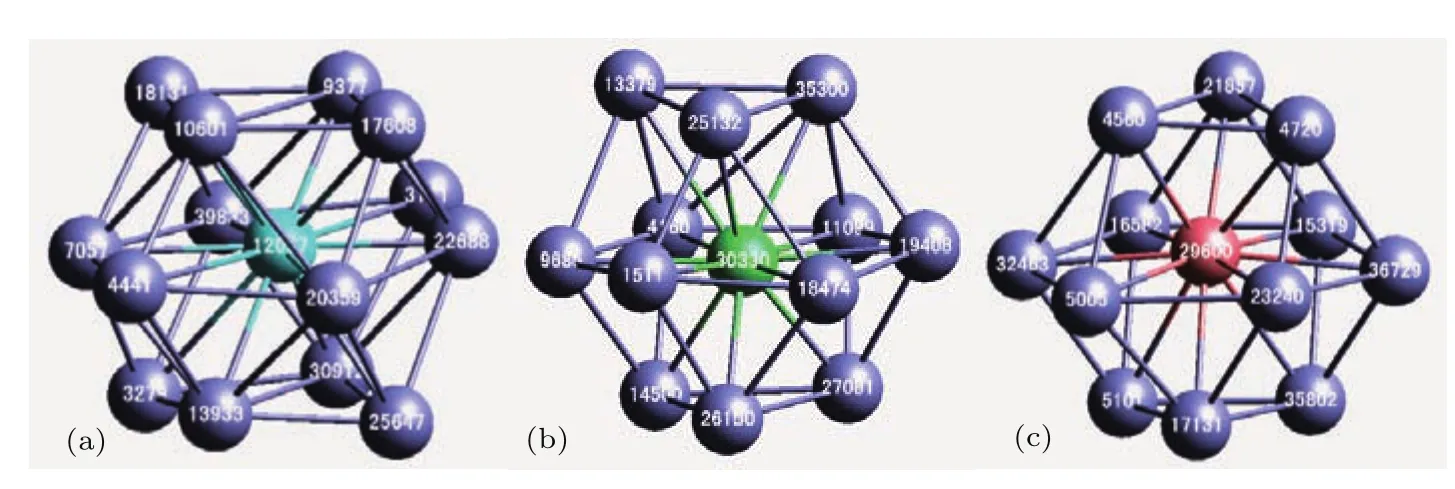

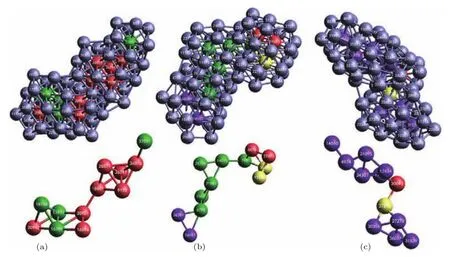

CTIM-3是采用九个数码组(N,n1441,n1551,n1661,n1421,n1422,n1541,n1431,n1321)来描述每一种基本原子团,这九个数码表示的含义分别是:N表示与中心原子组成原子团的近邻原子个数(或称作配位数);n1441,n1551,n1661,n1421,n1422,n1541,n1431,n1321分别依次表示中心原子与近邻原子形成相应键型的数目.对于液态金属Mg而言,CTIM-3已经能够确切表征系统中88%以上的基本原子团.当采用CTIM-3对基本原子团进行描述时,bcc结构可以用(14 6 0 8 0 0 0 0 0)表征,hcp和fcc结构可以分别用(12 0 0 0 6 6 0 0 0),(12 0 0 0 12 0 0 0 0)表征,二十面体用(12 0 12 0 0 0 0 0)表征,以及Frank-Kasper多面体、Bernal多面体等都可以用相应的数码组来表征.为了使数码组所表示的内容更加形象清晰,我们展示其中3种主要基本原子团的三维图形,如图5所示.

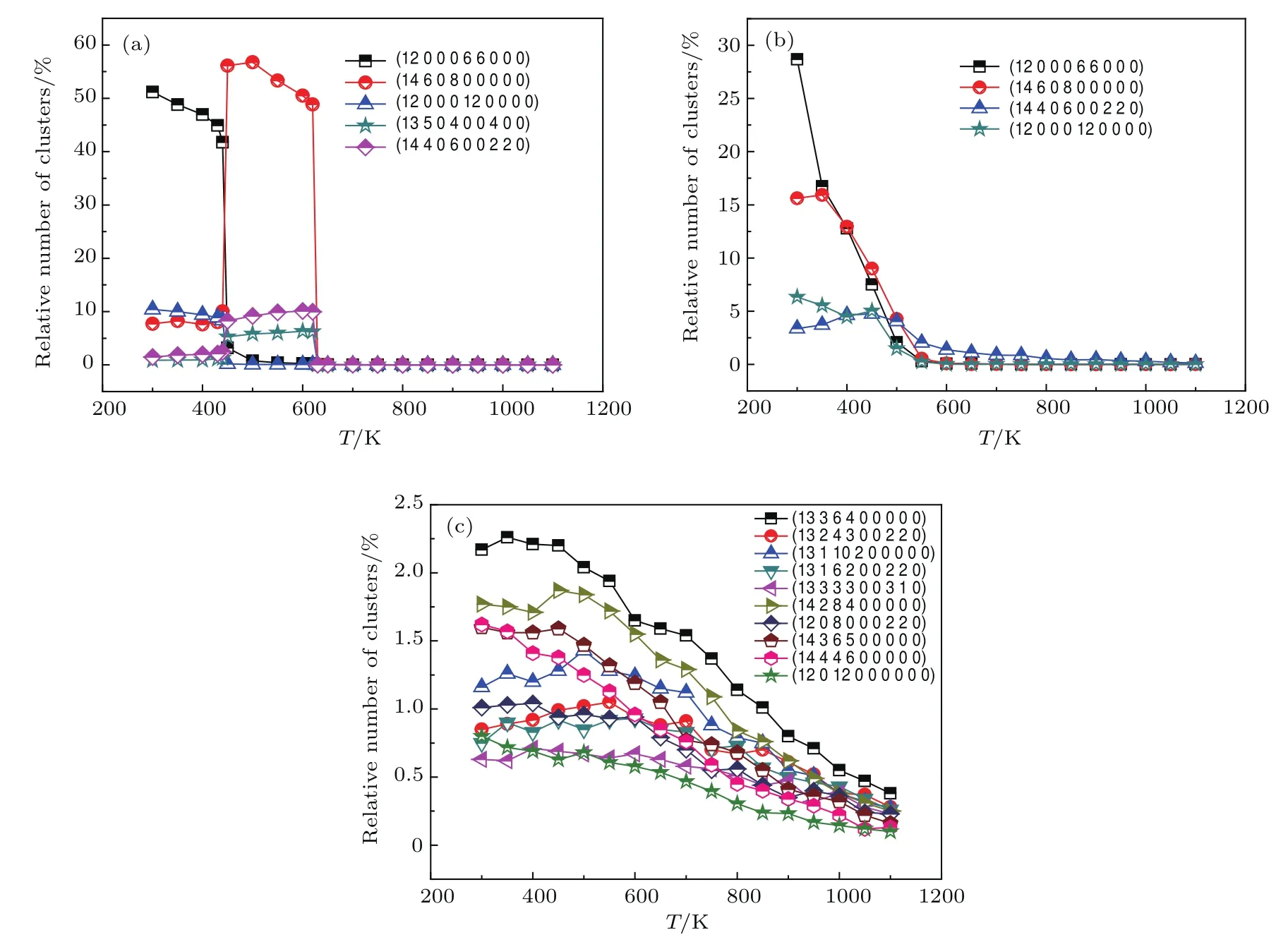

根据CTIM-3,我们对三种不同冷速下系统中各种基本原子团的数目进行了统计分析,如图6所示.在1×1011K/s的冷速下,bcc(14 6 0 8 0 0 0 0 0)在620 K时数量激增,在430 K附近急剧减少,同时,hcp(12 0 0 0 6 6 0 0 0),fcc(12 0 0 0 12 0 0 0 0)在430 K时大量形成.这说明系统在620 K时发生相变,形成大量bcc结构,而在430 K时bcc结构大量解体,则大量形成稳定的hcp和fcc结构,且hcp结构比fcc结构多,成为室温下占主导地位的微观结构.当冷速提升至1×1012K/s时,bcc(14 6 0 8 0 0 0 0 0),hcp(12 0 0 0 6 6 0 0 0),fcc(12 0 0 0 12 0 0 0 0)三种基本原子团的变化趋势相似,都呈上升趋势,表明这三种结构都随着温度的降低而增多;当冷却到400 K附近时,bcc结构的增长速率减小,与之前g(r)函数分析和键型分析完全符合.当冷速达到形成非晶态结构的临界冷速1×1013K/s时,则以1551,1541,1431键型为主的基本原子团的数量增长较为显著,其他基本原子团数量虽然也在增长,但速率明显较低;特别值得注意的是,在其他液态金属(如Al,Na等)凝固过程的模拟研究中,对微观结构的演变起着非常重要作用的二十面体基本原子团(12 0 12 0 0 0 0 0)的数量却非常少,且位于最后.

图5 (网刊彩色)系统中三种主要基本原子团 (a)bcc;(b)hcp;(c)fccFig.5.(color online)Three mainly basic clusters in the system:(a)bcc;(b)hcp;(c)fcc.

图6 (网刊彩色)不同冷速下系统中基本原子团相对数目随温度的变化 (a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/sFig.6.(color online)Relations of the related numbers of bond-types in system with temperature at di ff erent cooling rates:(a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/s.

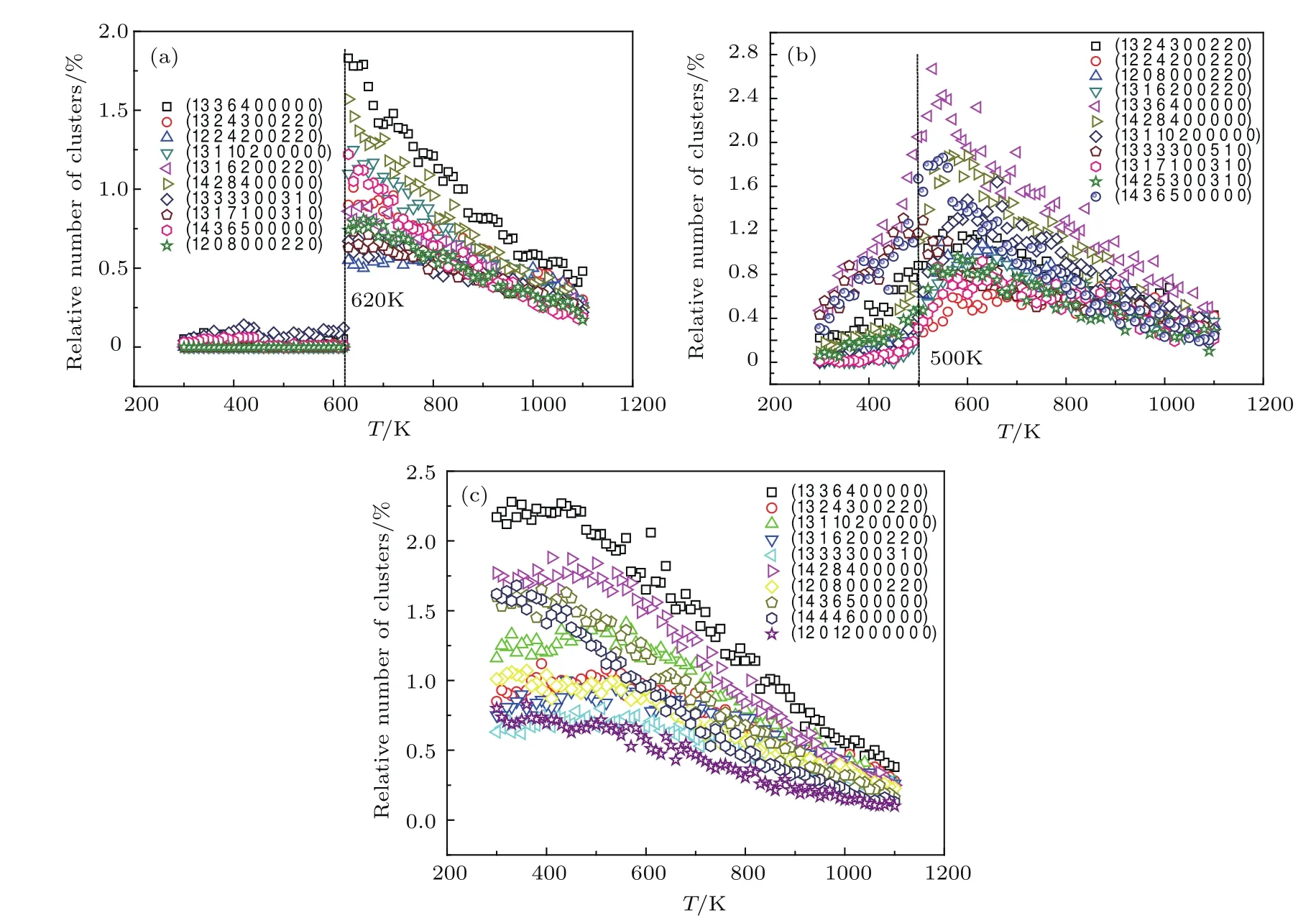

值得注意的是,我们再分析体系中其他含量较少(相对数目<3%)的基本原子团簇结构的演变规律时,发现bcc结构的诞生同时伴随着其他基本原子团簇结构的变化.我们对冷速为1×1011K/s的系统在凝固温度(620 K)以上含量较少的基本原子团簇结构进行了统计,如图7(a)所示.发现系统中各种类型的基本原子团簇都随着温度降低而增多,且在开始形成bcc结构时,在达到峰值后便急速大幅度减少.当系统进一步提高冷却速度至1×1012K/s,系统过冷度增大,与液态和非晶态结构接近的基本原子团结构的稳定性增加,更容易在过冷液态中形成和保持,且形成bcc,fcc,hcp等长程有序结构的临界温度降低,如图7(b)所示.当系统达到非晶态临界冷速1×1013K/s时,基本原子团簇结构不容易饱和,逐渐形成以1551,1541,1431键型为主的非晶态基本原子团,如图7(c)所示.以上分析说明,在相对较低的冷速下,液态金属Mg在凝固过程中先形成短程有序结构,这些短程有序结构随着温度的降低而增多,逐渐在某个温度达到饱和,之后迅速减少,与之相伴的是大量bcc结构产生.

图7 (网刊彩色)不同冷速下体系中含量较少的基本原子团的相对数目(<3%)随温度的变化 (a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/sFig.7.(color online)Relations of the related numbers of basic clusters contained of small amount(<3%)in system with temperature at di ff erent cooling rates:(a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/s.

3.4 大团簇结构形成与演变的可视化分析

虽然采用原子团类型指数法已经详细地分析了各种类型的团簇在系统中的变化规律,但仍然未能清晰地表达各种团簇之间的联系.为此,我们采用可视化的方法对大团簇结构的形成与演变做了进一步分析,探讨其微观结构的演变规律.

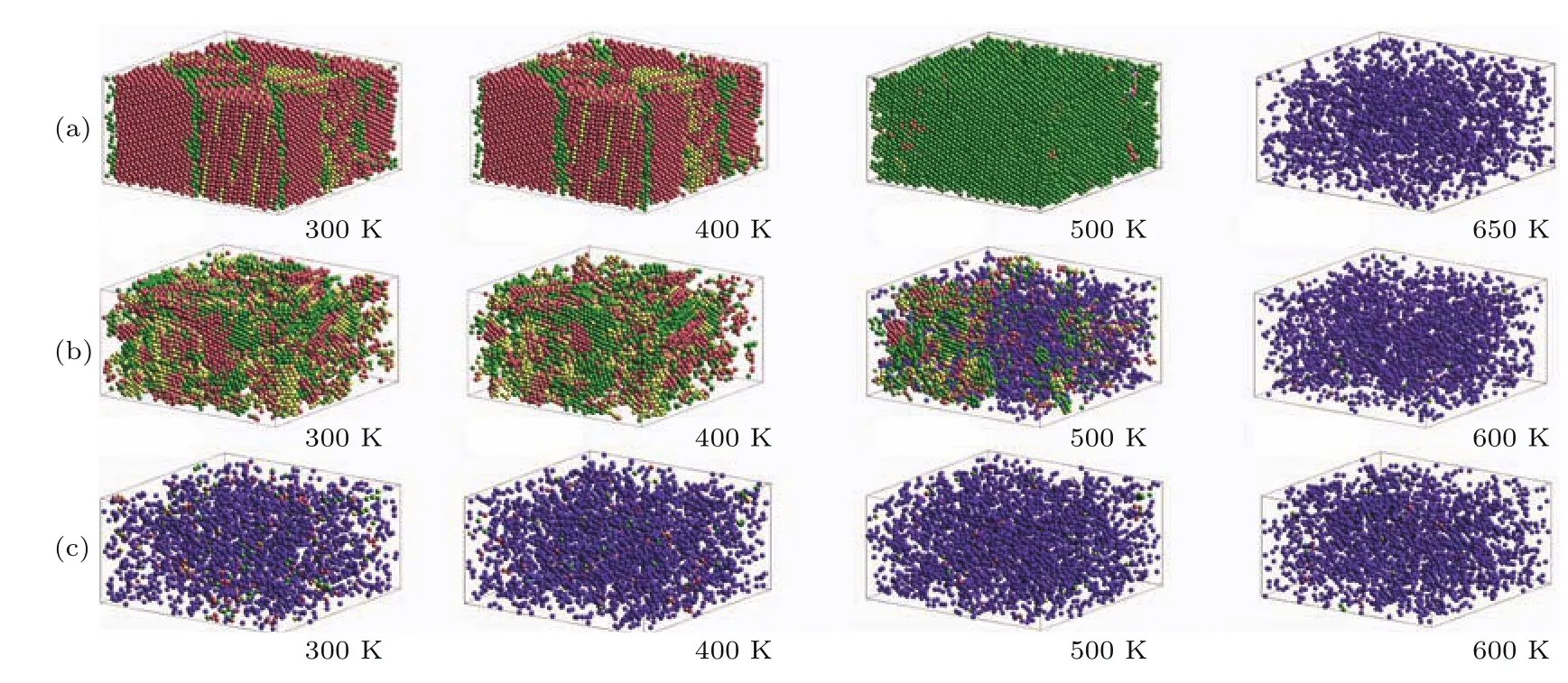

我们展现出三种不同冷速下系统在300 K时分别出现的大团簇结构的形态及其所包含的基本原子团的中心原子的分布情况,如图8所示.可见大团簇结构是由各种基本原子团通过中心原子直接相互连接(而不是通过基本原子团的外围原子间接连接)而形成的,因而这些大团簇结构也是比较稳定、致密的.我们采用中心原子着色法(图中紫色为非晶态结构,绿色为bcc、红色为hcp、黄色为fcc结构))能够更加清晰、形象地描述系统中大团簇结构的形成和演变规律.图中三种冷速下均选取了包含12个基本原子团的大团簇结构,按其包含的中心原子的颜色明显可见:冷速为1× 1011K/s的以红色hcp为主,1×1012K/s的以绿色bcc为主,1×1013K/s的以紫色非晶态结构为主,与前面键型分析和团簇结构分析的结果完全一致.可见采用原子团簇类型指数法与可视化分析相结合,我们可以更加清晰地表征极为复杂的纳米级的团簇甚至晶粒的精细结构.

为了进一步从总体上认识和理解系统凝固过程中微观结构的演变规律,以及短程有序结构与亚稳态bcc相之间的关系,我们将三种不同冷速下系统的微观结构分布进行了可视化分析,如图9所示.在冷却速度为1× 1011K/s(见图9(a))、系统在650 K时,出现了较多的非晶态短程有序结构(图中紫色部分),在500 K时,系统超过80%都是bcc(绿色部分)结构,而当温度低于430 K时,系统以hcp(红色)和fcc(黄色)部分为主,中间还夹杂部分bcc相.当冷却速度提升至1× 1012K/s(见图9(b)),随着温度的降低,系统依次先形成非晶态结构;接着形成以非晶态结构为主与bcc,fcc,hcp结构共存;再后,非晶态结构消失,bcc,fcc,hcp三种结构相互竞争、相互转化;最后,形成以hcp居多的bcc,fcc,hcp三种结构相互共存、相互制约、导致不易于形成粗大的晶粒结构.当冷却速度进一步提升至1× 1013K/s时(见图9(c)),系统虽然还有少量长程有序结构产生,但绝大部分为短程有序和无序结构,这是典型的非晶态结构.

图8 (网刊彩色)不同冷速下系统中大团簇的结构示意图(紫色为非晶态结构,绿色为bcc、红色为hcp、黄色为fcc结构) (a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/sFig.8.(color online)Schematic con fi gurations of larger clusters in the system at di ff erent cooling rate(purple,amorphous structure;green,bcc;red,hcp;yellow,fcc):(a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/s.

图9 (网刊彩色)系统在三种冷速下几个典型温度时微观结构的分布情况 (a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/sFig.9.(color online)Microstructures distributions in system at several typical temperatures at three cooling rates:(a)1×1011K/s;(b)1×1012K/s;(c)1×1013K/s.

4结 论

根据以上对不同冷速下液态金属Mg在快速凝固过程中的微观结构演变规律的分析和讨论,得出如下结论.

1)冷却速度对液态金属Mg凝固特性有着极其重要的影响,不同冷速下得到的最终室温组织有着显著差异.在1×1011K/s冷速下,系统最终形成以hcp结构为主体的与fcc结构共存、中间夹杂部分bcc结构的致密晶体结构.在1×1012K/s冷速下,系统形成以hcp居多的bcc,fcc,hcp三种结构相互竞争、相互制约,导致不易于形成粗大的晶粒结构.当冷速提高至1×1013K/s时,系统则形成以1551,1541,1431键型为主的多种非晶态基本原子团,但并没有某种基本原子团占绝对优势.

2)液态金属Mg存在一个形成非晶态结构的临界冷却速度,在1×1012K/s与1×1013K/s之间,只有达到这个临界冷速,才能形成以1551,1541,1431键型为主的多种非晶态基本原子团组成的非晶态结构.

3)进一步证实,在液态金属Mg的凝固过程中,亚稳态bcc结构的演变规律符合Ostwald规则.在1×1011K/s的冷速下,系统从液态首先转变为亚稳态中间相bcc结构,随着温度的下降,bcc结构很快就大量转化为更加致密的稳定相hcp和fcc结构.

[1]Ostwald W 1897 Phys.Chem.22 289

[2]Alexander S,McTague J 1978 Phys.Rev.Lett.41 702

[3]Klein W,Leyvraz F 1986 Phys.Rev.Lett.57 2845

[4]Sun D Y,Asta M,Hoyt J J,Mendelev M I,Srolovitz D J 2004 Phys.Rev.B 69 020102

[5]Hoyt J J,Asta M,Sun D Y 2006 Phil.Mag.86 3651

[6]Lutsko J F,Baus M 1990 Phys.Rev.Lett.64 761

[7]Xie W J,Cao C D,Lu Y J,Wei B 2002 Phys.Rev.Lett.89 104304

[8]Cao C D,Gong S L,Guo J B,Song R B,Sun Z B,Yang S,Wang W M 2012 Chin.Phys.B 21 8

[9]Cao C D,Sun Z B,Bai X J,Duan L B,Zheng J B,Wang F 2011 J.Mater.Sci.46 6203

[10]Tian Z A,Liu R S,Zheng C X,Liu H R,Hou Z Y,Peng P 2008 J.Phys.Chem.A 112 12326

[11]Zhou L L,Liu R S,Hou Z Y,Tian Z A,Lin Y,Liu Q H 2008 Acta Phys.Sin.57 3653(in Chinese)[周丽丽,刘让苏,侯朝阳,田泽安,林艳,刘全慧2008物理学报57 3653]

[12]Debela T T,Wang X D,Cao Q P,Zhang D X,Zhu J J,Jiang J Z 2015 J.Appl.Phys.117 114905

[13]Liu R S,Li J Y,Dong K J,Zheng C X,Liu H R 2002 Mater.Sci.Eng.B 94 141

[14]Liu R S,Liu F X,Dong K J,Zheng C X,Liu H R,Peng P 2004 Acta Phys.Chim.Sin.20 1093(in Chinese)[刘让苏,刘凤祥,董科军,郑采星,刘海蓉,彭平 2004物理化学学报20 1093]

[15]Liu R S,Dong K J,Li J Y,Yu A B,Zou R P 2005 J.Non-Cryst.Solids 351 612

[16]Hou Z Y,Liu L X,Liu R S,Tian Z A 2010 Chem.Phys.Lett.107 8

[17]Liu R S,Dong K J,Li J Y,Yu A B,Zou R P 2002 Chin.Phys.Lett.19 1144

[18]Honeycutt J D,Andersen H C 1987 J.Phys.Chem.91 4950

[19]Ganesh P,Widom M 2006 Phys.Rev.B 74 134205

[20]Plimpton S<http://lammps.sandia.gov> [2016-8-18]

[21]Sun D Y,Mendelev M I,Becker C A,Kudin K,Haxhimali T,Asta M,Hoyt J J,Karma A,Srolovitz D J 2006 Phys.Rev.B 73 024116

[22]Waseda Y 1980 The Structure of Non-crystalline Materials:Liquid and Amorphous Solids(New York:Mc-GrawHill)p268

[23]Qi D W,Wang S 1991 Phys.Rev.B 44 884

[24]Zhang J X,Li H,Zhang J,Song X G,Bian X F 2009 Chin.Phys.B 18 4949

[25]Geng H R,Sun C J,Yang Z X,Wang R,Ji L L 2006 Acta Phys.Sin.55 1320(in Chinese)[耿浩然,孙春雷,杨中喜,王瑞,吉蕾蕾2006物理学报55 1320]

[26]Zhao S,Li J F,Liu L,Zhou Y H 2009 Chin.Phys.B 18 1917

[27]Mo Y F,Liu R S,Liang Y C,Zhang H T,Tian Z A,Hou Z Y,Liu H R,Zhou L L,Peng P,Gao H T 2015 Comput.Mater.Sci.98 1

[28]Deng Y,Liu R S,Zhou Q Y,Liu H R,Liang Y C,Mo Y F,Zhang H T,Tian Z A,Peng P 2013 Acta Phys.Sin.62 166101(in Chinese)[邓阳,刘让苏,周群益,刘海蓉,梁永超,莫云飞,张海涛,田泽安,彭平 2013物理学报 62 166101]

PACS:61.20.Ja,61.25.Mv,64.60.My,71.15.PdDOI:10.7498/aps.66.016101

*Project supported by the National Natural Science Foundation of China(Grant No.51102090),the Program for New Century Excellent Talents in University,China(Grant No.NCET-12-0170)and the Natural Science Foundation of Hunan Province,China(Grant No.2016JJ2023).

†Corresponding author.E-mail:liuhairong@hnu.edu.cn

Simulation study of e ff ect of cooling rate on evolution of microstructures during solidi fi cation of liquid Mg∗

Wu Bo-Qiang1)Liu Hai-Rong1)†Liu Rang-Su2)Mo Yun-Fei2)Tian Ze-An2)Liang Yong-Chao3)Guan Shao-Kang4)Huang Chang-Xiong1)

1)(School of Materials Science and Engineering,Hunan University,Changsha 410082,China)2)(School of Physics and Microelectronics,Hunan University,Changsha 410082,China)3)(College of Big Data and Information Engineering,Guizhou University,Guiyang 550025,China)4)(School of Materials Science and Engineering,Zhengzhou University,Zhengzhou 450001,China)(Received 18 August 2016;revised manuscript received 6 October 2016)

Magnesium metal and its alloys are widely used in industry,especially,as biodegradable materials are highly suitable for biomedical applications.Since macroscopic properties and service behaviors of materials are mainly determined by their microstructures,it is very important to in depth understand the melting structure of pure magnesium and its evolution process in solidi fi cation process.In this work,a molecular dynamic simulation studyis performed with embedded atom method potential at di ff erent cooling rates to investigate the rapid solidi fi cation process of liquid magnesium,and the microstructure evolution and phase transition mechanisms are systematically analyzed by using E-T curves,pair distribution function g(r),Honeycutt-Anderson(HA)bond-type index method,cluster-type index method(CTIM-3)and three-dimentional(3D)visualization method,respectively.It is found that the cooling rate plays an important role in the evolution of microstructures,especially;from HA bond index method,CTIM-3and 3D visualization method,the microstructure details of crystalline or amorphous structures in the system are displayed quite clearly with temperature decreasing.Meanwhile,it can be easily found how some basic clusters interconnect to form a larger one in the system.For short,some local con fi gurations under di ff erent conditions at four typical temperatures are also given to show the di ff erence in microstructure on a relatively large scale.At a lower cooling rate of 1×1011K/s,the evolution of metastable bcc structure is obviously consistent with the Ostwald’s step rule in the system,meaning that the bcc structure is fi rst formed preferentially and then dissociated largely,and eventually the stable crystalline structures are formed mainly with the predominant hcp structure and fcc structure,and coexisting along with remaining partial bcc structure.At a middle cooling rate of 1×1012K/s,the crystallization process is slower,the bcc initially is formed at lower temperature,suggesting that the crystalline process is postponed,and the coexisting structures is still formed with the predominant hcp structure and fcc,bcc structures,but lacking in the larger grains,due to the competitions among the hcp,fcc and bcc structures.Finally,for a higher cooling rate of 1×1013K/s,amorphous magnesium is formed with basic amorphous clusters characterized by 1551,1441and 1431bond types and there is not a predominant structure,although a small number of medium or long range orders come out.In addition,there surely exists a critical cooling rate for forming amorphous structures in a range of 1× 1012–1× 1013K/s.From the evolution of bcc,it is also suggested that short range orders in super-cooling liquid give birth to bcc structure and the process can be avoided by simply speeding up the cooling rate to a critical one.

liquid metal Mg,rapid solidi fi cation process,microstructure evolution,molecular dynamics simulation

10.7498/aps.66.016101

∗国家自然科学基金(批准号:51102090)、新世纪优秀人才支持计划 (批准号:NCET-12-0170)、湖南省自然科学基金(批准号:2016JJ2023)资助的课题.

†通信作者.E-mail:liuhairong@hnu.edu.cn