工业氧化钼直接合金化工艺研究与应用

2017-07-31杜亚伟贺瑞飞杨陈莉杨晓奇王翠娜石成刚

张 勇 杜亚伟 贺瑞飞 杨陈莉 杨晓奇 王翠娜 石成刚

(安阳钢铁集团有限责任公司)

工业氧化钼直接合金化工艺研究与应用

张 勇 杜亚伟 贺瑞飞 杨陈莉 杨晓奇 王翠娜 石成刚

(安阳钢铁集团有限责任公司)

为了降低钼的合金化成本,进行了工业氧化钼直接合金化的试验与推广应用。试验结果表明:在转炉、出钢过程、LF精炼进行工业氧化钼的直接合金化都是可行的,收得率分别为94.77%、96.10%、94.41%;推广应用结果表明:工业氧化钼在转炉直接合金的收得率较高且较稳定,平均收得率为92.0%~93.0%,与钼铁94.63%的收得率基本相当,具有较高的推广应用价值与前景。

工业氧化钼 直接合金化 转炉

0 前言

为了降低钼的合金化成本,自20世纪70年代以来,莫叔迟等[1-11]先后在电炉、转炉内进行了氧化钼直接合金化的工业实验,取得了较好的效果;周文玉等[12-16]对铁水、炼钢等条件下的氧化钼还原热力学与动力学进行了较为全面的分析;郭培民等[17]在实验室条件下进行了氧化钼挥发性试验研究。上述实践与理论分析为氧化钼直接合金化工艺方案设计提供了重要的理论依据与现实参考。

日本冶炼含钼合金钢时,氧化钼的平均消耗量占含钼炉料总消耗量的80%以上[18]。国内虽然进行了大量的实验研究,但是实际采用氧化钼直接合金化的钢厂不多,与国外相比还有很大差距。

根据文献资料并结合安阳钢铁集团有限责任公司(以下简称安钢)工艺设备条件,进行了工业氧化钼直接合金化工业化的试验研究与推广应用,取得了良好的效果,降低了钼的合金化成本。

1 可行性分析

1.1 成本分析

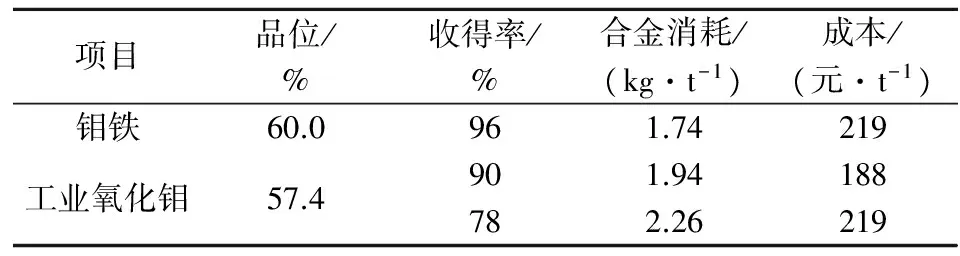

试验方案提出时工业氧化钼的价格为97 110 元/t,钼铁的价格为126 360 元/t,假设钢种钼含量要求为0.10%,则需要的钼铁和工业氧化钼的吨钢含税成本见表1。

表1 钼合金化成本分析

从表1可以看出,使用工业氧化钼代替钼铁进行钼合金化,如果钼的收得率可以达到78%,则两者的成本基本持平,如果钼的收得率可以达到90%以上,则可以降低成本30 元/t钢以上(每替代钼0.10%),效益较为明显,因此有必要进行氧化钼直接合金化的研究。

1.2 杂质含量要求

工业氧化钼是由钼精矿生产而来,钼精矿中钼的主要存在方式是MoS2,并且杂质含量较高,而目前安钢生产的大多数钢种是低硫钢。所以,不能使用钼精矿作为钼铁的替代品。

依据YB/T 5129中氧化钼杂质含量的要求,硫含量在0.15%~0.30%以下,Mo含量为0.20%时直接合金化增硫量在0.001 0%以下,其他杂质元素含量更低。因此,满足YB/T 5129标准氧化钼直接合金化不至于影响钢材质量,可以考虑代替钼铁使用。

1.3 氧化性与挥发性

研究表明[13],炼钢条件下碳、硅、锰、铁等均能还原MoO3。在炼钢炉渣FeO含量小于40%的条件下,即使铁也能还原MoO3,可见氧化钼直接合金化还原从热力学角度看完全可行。

目前影响氧化钼直接合金化的关键因素是MoO3的熔点(795 ℃)和沸点(1 155 ℃)均较低,具有较强的挥发性,加入到熔池将很快熔化、挥发。结合工业化现场的条件分析认为,氧化钼的加热熔化需要一定的时间,由于其极易还原,其熔化与还原几乎同时进行,而且是液态的钢液对其进行还原,还原速率远大于实验室条件下的固体还原,因此只要充分利用有利条件,减少氧化钼的挥发,氧化钼直接合金化是完全可行的。

2 试验方案

试验钢种:试验钢种为一般含钼钢。

试验原料:工业氧化钼。

生产流程为“转炉→精炼→连铸”,部分钢种经过脱硫预处理,因此可选择在转炉冶炼、出钢过程与LF精炼过程等任意一处进行直接合金化。

(1)方案1:在转炉使用,溅渣结束后先向炉内加入一定量的铺底石灰,将氧化钼加入废钢斗前部和废钢一起加入转炉,然后兑入铁水。

(2)方案2:较方案1,仅省去铺底石灰以简化操作。

(3)方案3:出钢过程中使用,出钢前在钢包底部加一定量的铺底石灰,工业氧化钼在出钢过程中随合金加入。

(4)方案4:在LF精炼使用,精炼渣充分熔化后,再加入分氧化钼,并同时配加还原剂与石灰,加氧化钼时要控制氩气流量不要太大,避免氧化钼颗粒的吹损。

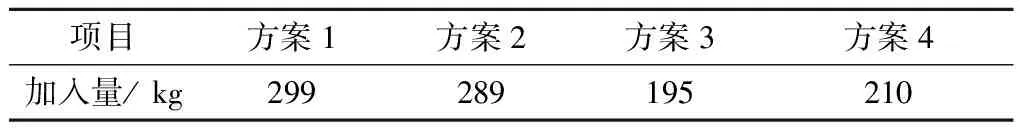

根据上述试验方案设计与合金总量,各个试验方案实际氧化钼的加入量见表2。

表2 工业氧化钼加入量

3 试验结果与分析

3.1 钼的收得率

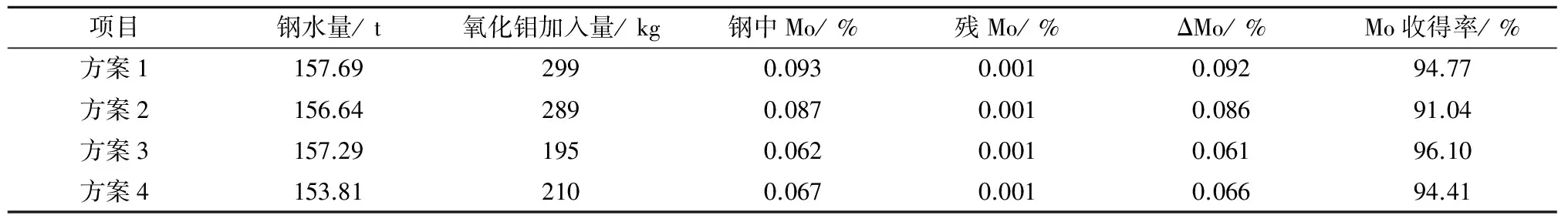

四种试验方案钼的收得率见表3。

表3 钼的收得率

从表3数据并结合现场试验情况等可以得出如下结论:

四种方案钼的收得率均在90%以上,平均收得率达到了94.08%,可见试验过程很好的解决了炼钢温度下易挥发的技术难点。

(1)方案1与方案2都在转炉使用,兑铁水前炉口未见异常冒烟现象,方案1中氧化钼收得率为94.77%,高于方案2的91.04%,可见基本达到了方案设计中加入铺底石灰的目的。

(2)方案3与方案4分别在出钢过程与LF精炼炉加入,钼的收得率分别为96.10%、94.41%,收得率均较高。但是这两个方案需要人工加入合金,增加了工人的劳动强度,同时会增加脱氧合金元素硅、铝等的消耗,也容易造成钢液污染。

3.2 成本对比

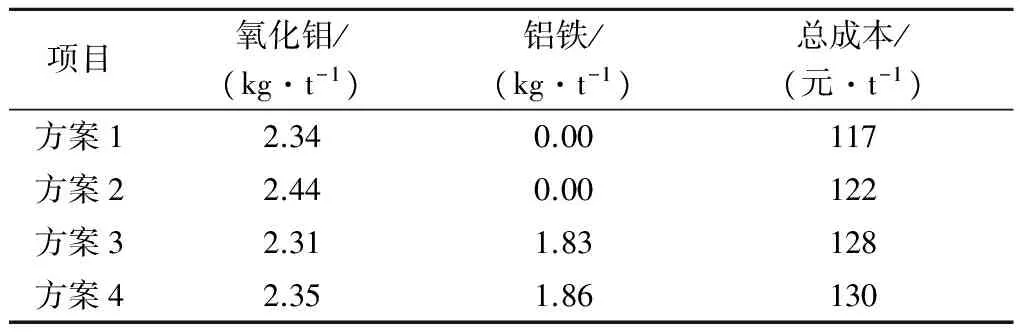

以钢水(均为控铝钢)钼含量0.12%,还原剂为铝铁计算,工业氧化钼、铝铁价格分别以50 000 元/t、6 800 元/t计算,四种试验方案的消耗与成本见表4。

表4 钼合金化成本对比

从表4可以看出,尽管方案3与方案4收得率较方案1与方案2略高,但是考虑到还原剂消耗,其综合成本反而略高于方案1与方案2。

3.3 对生产的影响

3.3.1 对冶炼节奏的影响

方案1、方案2在转炉使用,虽然钼铁加入废钢料斗需要在冶炼平台完成,会影响废钢斗的吊运作业,但是不会影响转炉本身的冶炼节奏;方案3对生产节奏完全没有影响;精炼炉冶炼过程还原气氛强并且钢水温度高、精炼渣流动性好,利用精炼炉强的搅拌和还原气氛氧化钼很快就充分还原,不影响生产节奏。

3.3.2 钢水洁净度影响

方案1和方案2中,生产未见磷、硫含量异常;方案3与方案4,生产过程也没有见磷、硫含量异常,也没有增碳现象,但增加了脱氧剂的消耗。

3.4 批量验证试验

根据初步试验结果与分析,四种方案钼的收得率均比较高,方案1与方案2操作方便,对钢水洁净度无不良影响,而且成本更低;方案3与方案4收得率相对较高,但是由于涉及到贵重合金管理问题,操作难度相对较大。综合考虑,决定采用方案2进行批量试验,并在生产条件允许时考虑方案1。进行了3次共计29炉的验证试验,试验结果如下:

(1)钼的平均收得率为94.42%(最大值98.79%,最小值91.76%);

(2)作为对比,统计了近百炉次的钼铁合金对含钼钢的转炉合金化效果,结果显示,钼的平均收得率为94.63%(最大值98.43%,最小值92.51%)。

由此可见,该工艺方案较好的解决了氧化钼的挥发问题,钼具有较高的收得率,可以推广应用。

4 推广应用

4.1 推广应用情况

自推广应用以来共计推广应用1 000余炉,过程数据齐全的有600余炉。其中二炼轧有427炉,钼平均收得率92.45%,一炼轧有175炉,钼含量较低的175炉,钼平均收得率93.30%,钼含量较高的有17炉,钼平均收得率86.07%。

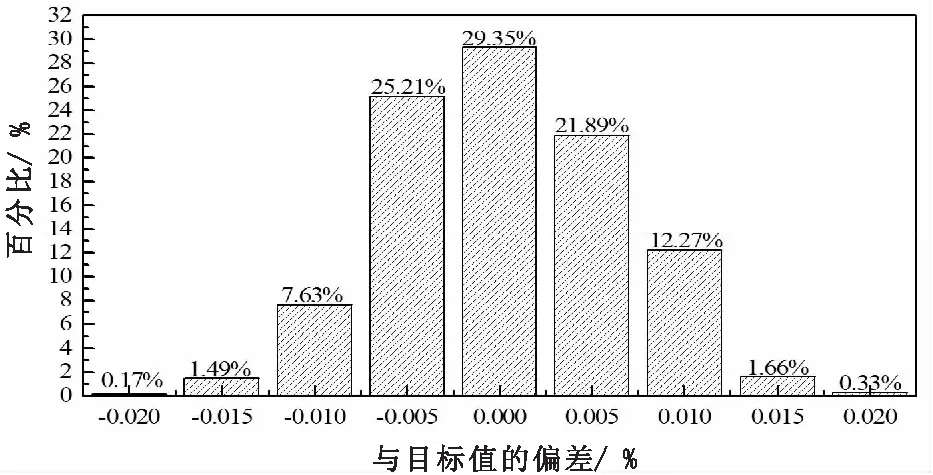

由于出钢量计量偏差以及合金品位无法准确对应到炉次,单炉次的收得率波动较大,但是实际成分控制较为稳定。转炉直接合金化钼含量的波动情况如图1所示。

图1 钼含量的波动情况

从图1可以看出,成分基本在目标值±0.01%的范围内波动,在该范围的比例达到了96%以上,仅有极个别炉次出钢钼含量偏低需要精炼微调,说明直接合金化工艺也可以实现成分的稳定控制。

4.2 钼收得率的影响因素

4.2.1 终点碳含量

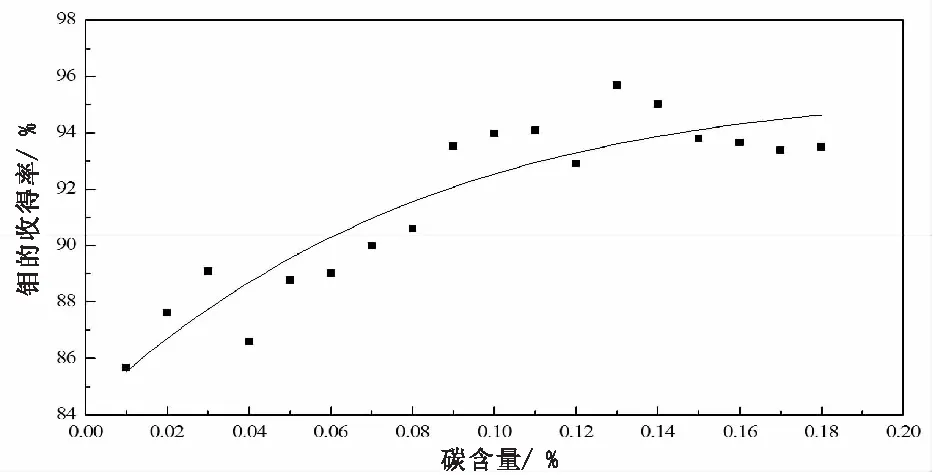

钼的收得率随转炉终点碳含量的变化趋势如图2所示。

图2 终点碳含量对钼收得率的影响

从图2可以看出,终点碳含量低于0.10%~0.12%时,钼的收得率随终点碳含量的增加明显升高;终点碳含量大于0.10%~0.12%时,钼的收得率趋于稳定。因此,满足钢种成分控制要求的情况下,尽可能提高终点碳含量至0.10%~0.12%以上的水平。

4.2.2 工业氧化钼加入量

由于不同钢种钼含量的不同,转炉工业氧化钼加入量差别较大,其平均收得率也有明显差别。

转炉氧化钼加入量在400 kg/炉左右的炉次,平均综合收得率约为93.29%;转炉氧化钼加入量在1 000 kg/炉左右的炉次(该钢种炉次较少),平均综合收得率仅有86%左右。这可能是由于氧化钼加入量过大,前期兑铁水期间没有能够及时完成还原造成氧化钼直接挥发损失以及吹氧过程的吹损增加。因此,应根据转炉实际冶炼条件适当的调整氧化钼直接合金化的加入量。

5 结论

1)在转炉、出钢过程、LF精炼进行工业氧化钼的直接合金化都是可行的,通过采取合理的措施,收得率分别为94.77%、96.10%、94.41%,均在90%以上,其中以出钢过程收得率最高,综合考虑收得率、现场操作等因素,认为在转炉进行直接合金化最具可操作性。

2)用工业氧化钼进行钼合金化,不会增加钢中碳含量,对冶炼低碳钢无影响;同时也不会增加钢中有害元素磷、硫等其他有害元素的含量。

3)推广应用结果表明,工业氧化钼在转炉直接合金化的收得率平均为92.45%~93.30%,且成分控制较稳定,

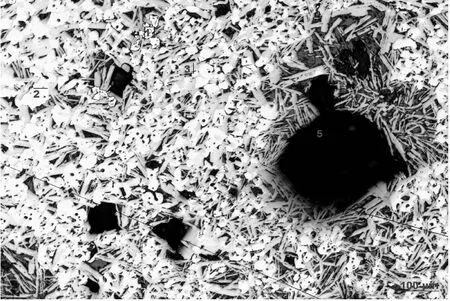

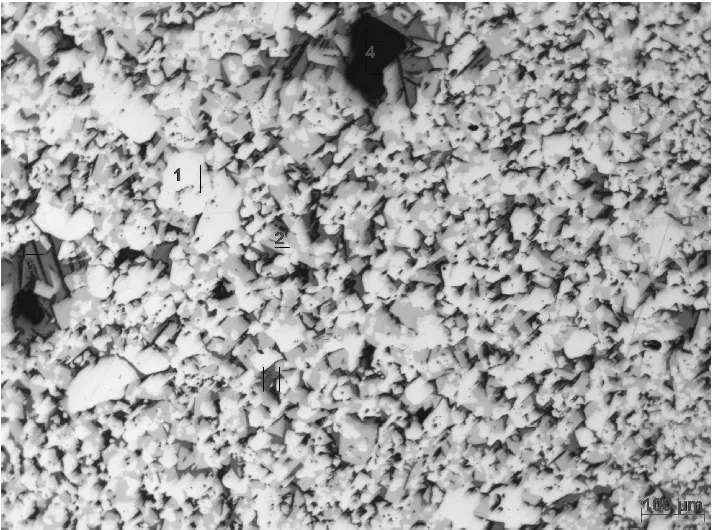

1-赤铁矿;2-磁铁矿2-铁酸钙;4-玻璃相;5-孔洞

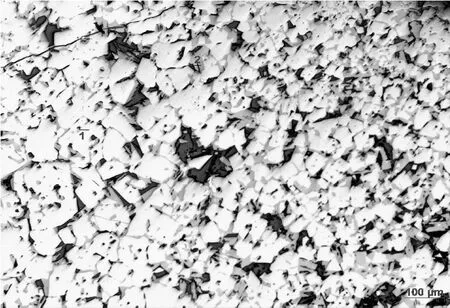

1-磁铁矿;2-铁酸钙;3-玻璃相

1-磁铁矿;2-铁酸钙;3-孔洞

1-磁铁矿;2-铁酸钙;3-玻璃相;4-孔洞

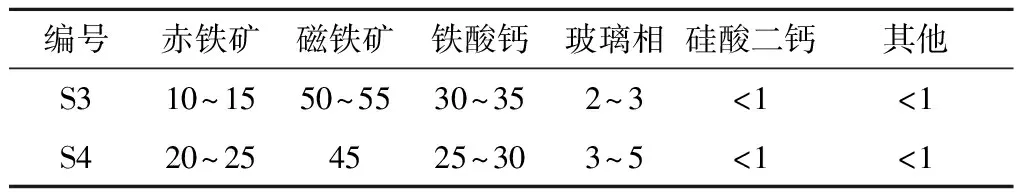

属于低温高碱度烧结矿,其组织结构主要是交织熔蚀结构和熔蚀结构,铁酸钙为主要粘结相,玻璃项含量较少,不到5%且主要起辅助粘结作用,硅酸二钙含量极少,仅在个别矿块中偶见;存在较多的大粒致密原生赤铁矿和部分疏松状赤铁矿,少数粒状赤铁矿存在,孔洞边缘存在少量骸晶菱形化的再生赤铁矿。但两组烧结矿的矿物含量略有差别,相比而言,S3烧结矿的铁酸钙含量略高于S4,其矿物结构应优于S4,亦表明生石灰的实物质量对烧结矿的矿物组成有影响。烧结矿矿物组成见表10,烧结矿显微组织结构如图1、图2所示。

表10 烧结矿矿物组成 / %

3 结语

(1) 生石灰是烧结生产必不可少的钙质熔剂,作为熔剂,生石灰用量不同带来的烧结指标不一样。利用生石灰强化烧结生产的作用,根据生产需要合理使用生石灰。

(2) 目前大多钢铁公司烧结用生石灰既有外购,也有自产,随着烧结生产工艺的不断优化,生产用生石灰均以罐装粉灰为主,粉灰质量检验主要体现生石灰学成分分析上。而对烧结用灰而言,其质量不仅体现在CaO含量的高低,还与其湿容性、反应活性、矿化能力等实物性能有很大关系,不同质量的生石灰在铁矿烧结中的效果差别很大。实际生产中对生产用生石灰的质量分析不够全面,不应局限在成分方面,还应加强对生石灰其它实物性能进行控制。

[1] 姜涛,傅菊英,朱德庆.烧结球团学[M].长沙:中南工业大学出版社,1996:32-36.

[2] 徐矩良.炼铁学术年会论文集[C].北京:中国金属学会炼铁学会,1998:42-45.

THE STUDY AND APPLICATION OF THE TECHNICAL MOLYBDENUM OXIDE FOR DIRECT ALLOYING

Zhang Yong Du Yawei He Ruifei Yang Chenli Yang Xiaoqi Wang Cuina Shi Chenggang

(Anyang Iron and Steel Group Co., Ltd)

In order to reduce the cost of molybdenum alloying,the test and application of the technical molybdenum oxide for direct alloying had been conducted. The experimental results showed that in converter, tapping, and LF refining process for the technical molybdenum oxide for direct alloying was feasible, and the yield of which was 94.77%, 96.10% and 94.41% respectively; Application results showed that the technical molybdenum oxide for direct alloying in the converter had a stable and higher yield, the average yield of which was 92.0%~93.0%, roughly equivalent to the yield of 94.63% in ferromolybdenum, which has higher application value and prospect.

technical molybdenum oxide direct alloying converter

2017—2—9

联系人:杜亚伟,工程师,河南.安阳(455004),安阳钢铁集团有限责任公司技术中心高线产品研究室;