北营炼钢厂120吨LF炉造渣工艺研究及应用

2017-07-31郭晓春姚志龙

富 强 郭晓春 姚志龙

(本钢集团北营公司)

北营炼钢厂120吨LF炉造渣工艺研究及应用

富 强 郭晓春 姚志龙

(本钢集团北营公司)

为解决LF冶炼钢水可浇性差,浇注水口结瘤以及连浇炉次少等问题,北营炼钢厂通过优化LF炉渣组分、降低熔点、提高流动性等方式,降低了钢水夹杂物含量,铸坯质量明显提高,提高了钢水纯净度以及连浇炉数,有效地降低了生产成本。

精炼渣 低熔点 流动性 夹杂物

0 前言

铝镇静钢的钢水可浇性差,水口絮流影响连铸的连浇炉数已成为很多炼钢厂的诟病。如何解决这一问题,笔者认为还是从“渣”上做文章。使渣成为低熔点、流动性好、合适的碱度并有良好的吸附夹杂物能力的。

1 存在问题

北营炼钢厂铝镇静钢的生产传统工艺:采用高碱度、大渣量炉渣以达到去除Al203为主夹杂的目的。在生产过程效果并不好,存在以下问题:

(1)钢水可浇性差,时常出现水口絮流、断浇现象,铸机连浇炉次少,双流铸机连浇只有12炉左右,且更换2.5支水口/浇次。

(2)由于可浇性差,所以造白渣,白渣易回硅,硅(Si:0.03%)超标炉次达到5%。

(3)合金物料使用量较大,生产成本较高。

2 LF炉渣优化研究

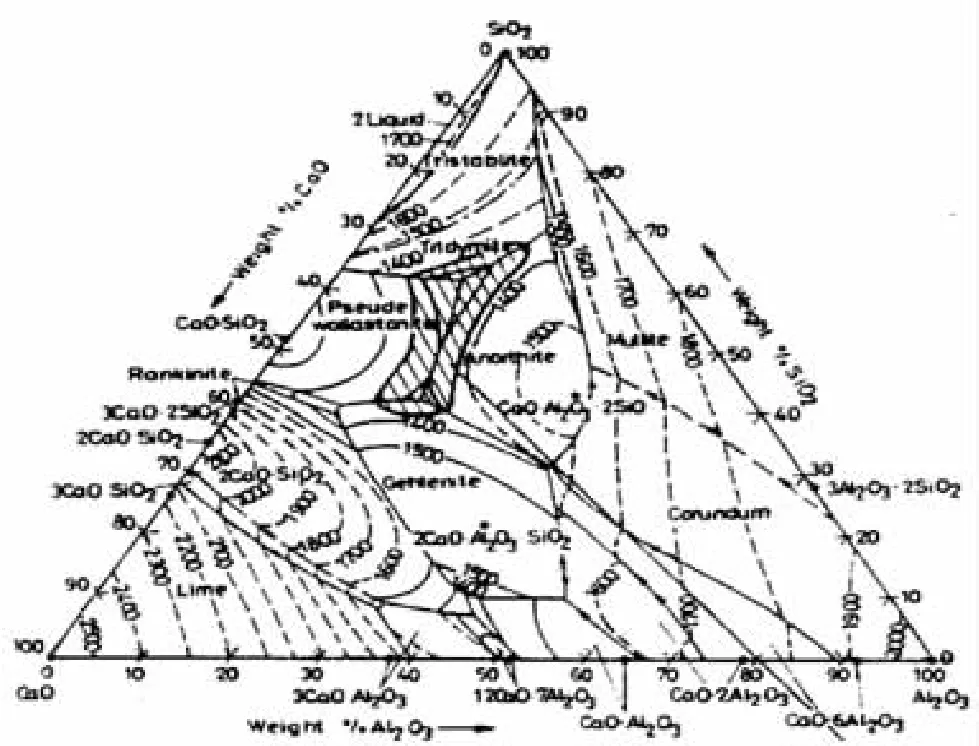

炼钢厂的传统工艺问题在于高碱度、大渣量炉渣,CaO熔点(2 580 ℃)高,大量加入易形成高熔点炉渣;并且钢水流动性差,渣—钢界面反应差,动力学条件不足,钢水夹杂物难于被吸附。因此,实际生产中,合理使用造渣料,促使早化渣、化好渣,降低炉渣熔点,使其形成低熔点的3CaO-Al203、7CaO-12Al203,改善炉渣的流动性和组元活性,促进渣一钢界面反应,提高熔渣吸收夹杂物的效果,是提高精炼渣吸附夹杂物能力的关键,CaO-Al203-SiO2系三元相图如图1所示。

图1 CaO- Al203 -SiO2系三元相图

结合精炼渣性能以及生产实际情况,通过优化炉渣组分、降低熔点以及提高炉渣流动性等方面开展工作,提高炉渣的吸附夹杂能力,对LF炉造渣工艺进行了优化。

2.1 造渣料使用优化

通过降低造渣物料使用量以及加入方式的优化,使其达到快速化渣,降低熔点以及提高炉渣流动性的目的。

原工艺:石灰一次性加入1 200 kg~1 600 kg,铝粒分批次加入60 kg~80 kg,观察化渣后渣色情况以及流动性情况。

优化工艺:石灰分3批次加入300 kg~600 kg,铝粒随石灰每批次加入20 kg~25 kg,观察化渣后渣色情况以及脱硫情况。

通过两种不同工艺的对比试验可以看出,优化工艺炉次脱氧效果、炉渣流动性良好。两种工艺渣色对比如图2所示。

2.2 炉渣组分优化

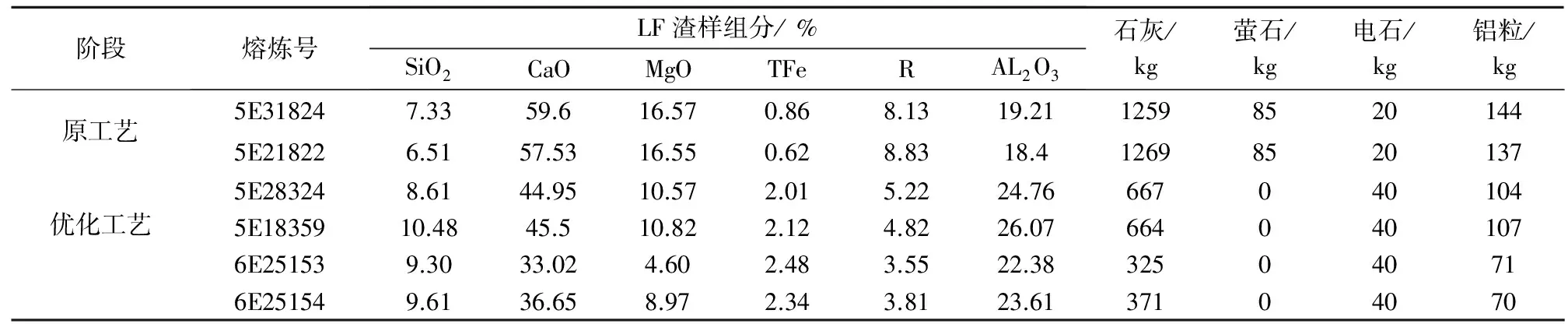

通过造渣工艺不断优化,选取2015年以及2016年几组试验炉次数据进行对比,造渣料以及炉渣组分对比情况见表1。优化工艺炉次精炼渣组分较为合理,具备以下几点优势:

(1)快速化渣、化好渣。

(2)熔点适当,炉渣吸附能力提高。

(3)炉渣的流动性提高,改善动力学条件,表面张力小,提高了渣钢界面反应。

(a) 原工艺

(b) 优化工艺

(4)脱氧程度适当,有利于硅元素控制。

表1 LF渣组分对比

3 优化效果

通过LF炉造渣工艺研究,铝镇静钢的硅含量得到了有效控制,并且钢水纯净度、钢水可浇性提高以及铸坯实物夹杂物控制水平显著提高。

3.1 硅含量控制对比

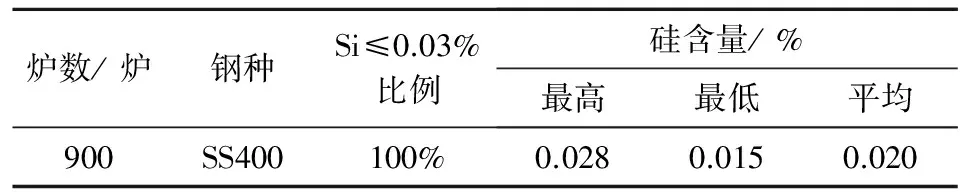

通过选取工艺优化后生产的900炉次数据,硅(Si≤0.03%)炉次达到100 %。优化后硅含量控制见表2。

表2 优化工艺后硅含量控制

3.2 可浇性对比

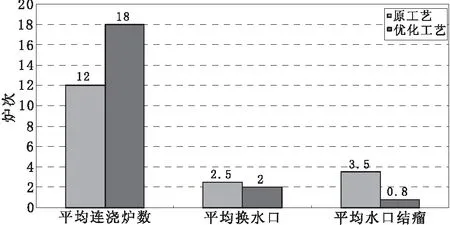

通过分别收集SS400生产的2015年22个浇次226炉次以及2016年20个浇次361炉次的数据进行对比,优化工艺生产浇次连浇炉次平均增加6炉次,换水口降低0.5支/浇次,钢水可浇性明显提高,可浇性对比情况如图3所示。

图3 可浇性对比分析

3.3 非金属夹杂物对比

通过分别收集SS400生产原工艺以及优化后工艺7炉次铸坯夹杂物评级数据进行对比,优化工艺的铸坯非金属夹杂物评级较原工艺有明显降低,非金属夹杂物检测结果对比见表3。

3.4 效益测算

通过LF炉造渣工艺优化研究实践,铝质脱氧剂、钙铁线消耗量明显降低,连浇炉数明显提高,降低了生产成本,效益测算见表4。

而且对生产操作与节奏没有明显影响,具有较高的推广应用价值与前景。

4)转炉终点碳含量低于0.10%~0.12%时,钼的收得率随终点碳含量的增加明显升高;终点碳含量大于0.10%~0.12%时,钼的收得率趋于稳定。

[1] 莫叔迟. 氧化钼代替钼铁作合金剂冶炼W6Mo5Cr4V2等钢种的试验研究[J]. 铁合金,1979(3):18.

[2] 万钧. 氧化钼代钼铁实效高[J]. 钢铁,1983(8):21-23.

[3] 虞明全. 氧化钼用于电炉炼钢[J]. 工业加热,1990(2):8-11.

[4] 陈福兴,丁前盛. 氧化钼烧结块代钼铁直接合金化生产钼钢的试验研究[J]. 中国钼业,1989(3):17-18.

[5] 陈福兴,丁前盛. 氧化钼烧结块直接合金化生产钼钢[J]. 上海金属,1990(3):32-36.

[6] 陈伟庆,周荣章,朱立新,等. 氧化钼用于转炉炼钢合金化[J]. 钢铁,1995(S1):26-31.

[7] 黄德满. 氧化钼在电弧炉炼钢中应用的工艺研究[J]. 四川冶金,1996(2):17-21.

[8] 曲均志,王恭亮,刘瑞宁,等. 氧化钼直接合金化的研究[C]. 2012河北省炼钢连铸生产技术与学术交流会论文集,2012:59-63.

[9] 黄德满. 氧化钼在电弧炉炼钢中应用的工艺研究[J]. 四川冶金,1996(2):17-21.

[10] 张晶,陈立红. 钼氧化物直接合金化电弧炉炼钢工艺[J]. 特殊钢,1998,19(3):40-42.

[11] 周勇,李正邦. 电弧炉钨钼钒氧化物矿直接合金化冶炼高速钢工业试验[J]. 特殊钢,2006,27(1):42-44.

[12] 周文玉,魏延铭,郭振廷. 铸铁中用氧化钼代替钼铁的热力学分析[J]. 现代铸铁,2003(3):42-44.

[13] 姜英,高运明,幸涛,等. 转炉中钼氧化物直接合金化炼钢热力学分析[J]. 过程工程学报,2009,9(增刊1):112-116.

[14] 李正邦,郭培民,张和生,等. 白钨矿和氧化钼直接还原合金化的理论分析及工业试验[J]. 钢铁,1999,34(10):20-22.

[15] 郭培民,李正邦,林功文. 自钨矿和氧化相直接合金化研究[J]. 钢铁,2000(35):177-178.

[16] 吕俊杰,鲁宁,王平.WVMo氧化物直接合金化冶炼W3Mo2Cr4VSi的热力学分析[J]. 重庆科技学院学报.2005,7(1):5-7.

[17] 郭培民,赵沛,李正邦. 添加剂对氧化钼(MoO3)高温挥发的影响[J]. 特殊钢,2006,27(6):30-31.

[18] 李正邦,朱航宇,杨海森. 氧化钼直接合金化炼钢的发展[J]. 钢铁研究学报,2013,25(2):1-3.

RESEARCH AND APPLICATION OF STEEL SLAG FORMATION FOR 120 TONS LF FURNACE IN NORTH CAMP COMPANY STEEL MILLS

Fu Qiang Guo Xiaochun Yao Zhilong

(Benxi steel group north camp company steel mills)

In order to solve the problems of poor casting ability of molten steel in LF smelting, the clogging of sprue gate and the small number of continuous casting furnace, By optimizing the composition of LF slag, reducing melting point and improving flowability, the inclusion content of molten steel is reduced, the quality of slab is obviously improved, the purity of molten steel and the number of continuous casting furnace are improved, and the production cost is reduced effectively.

refining slag low melting point liquidity inclusions

2017—2—11

联系人:富强,高级工程师,炼钢厂首席工程师,辽宁.本溪(117017),本钢集团北营公司炼钢厂;