免耕播种机漏播补偿系统设计与试验

2017-07-31李宝筏张本华谷士艳

吴 南 林 静 李宝筏 张本华 谷士艳

(1.沈阳农业大学工程学院,沈阳110866;2.辽宁机电职业技术学院材料工程系,丹东118009)

免耕播种机漏播补偿系统设计与试验

吴 南1,2林 静1李宝筏1张本华1谷士艳1

(1.沈阳农业大学工程学院,沈阳110866;2.辽宁机电职业技术学院材料工程系,丹东118009)

针对免耕播种机作业时存在漏播问题,设计了一种漏播自动补偿系统,建立了补偿装置驱动的数学模型,应用滑模变结构控制算法设计了补偿系统控制器,并对补偿系统的动态响应性能进行了仿真分析。通过补种控制算法,确定了补种机构与主排种器的距离S和离地高度H,得到了补种排种盘转速n和播种机行进速度vm、粒距Ll之间的关系曲线,对排种器安装高度H、粒距Ll、传送带速度vm进行了二次回归正交试验,验证了漏播补偿系统的补种性能。台架试验的最佳工况组合为,补种排种器安装高度15.33 cm、粒距25.16 cm、传送带速度3.52 km/h时,补种成功率可达96.5%。田间试验表明,安装漏播补偿系统后,免耕播种机播种合格率均值为98.72%,有效提高了播种质量。

免耕播种机;漏播补偿系统;滑模控制;正交试验

引言

免耕精量播种是保护性耕作主要的技术环节,具有省种、工作效率高、出苗好等优点[1-2]。免耕精量播种机的核心部件是精密排种器,在有秸秆覆盖、根茬残留、凹凸不平的地面进行播种作业时,不可避免地会发生漏播,漏播发生将严重影响农作物的产量。为了对漏播位置进行补种,需等到出苗后进行人工补种,既浪费人力,又因错过最佳播种时间而影响作物生长。

目前,国内外已有对漏播补偿的相关研究。金衡模等[3]研制一套补种系统,通过打开空气控制阀,利用压缩空气把预先等待在U型管内的种子吹出来进行补种,可准确发现漏播并及时补种。张平华[4]基于虚拟仪器进行了漏播检测及补偿技术的研究,设计了漏播补偿电磁阀驱动电路及补偿装置,当检测到漏播时,触发执行机构进行补种。朱瑞祥等[5]研制了一种利用超越离合器的单向锁合原理,漏播时启动超越离合器,切换至由步进电动机控制排种器,使其加速旋转的方法进行补种,平均成功补种率为92.98%。丁幼春等[6]针对油菜籽漏播问题设计了一套集漏播检测和自动补种于一体的油菜籽漏播螺管式补种系统,有效解决了小籽粒作物漏播的问题。基于国内外专家学者对播种机漏播补偿的研究,本文针对免耕播种复杂的田间工况,运用先进的滑模变结构控制算法设计滑模控制器,实现在未耕整的茬地上进行漏播补偿,以进一步提高免耕精量播种机的播种质量。

1 补种系统结构与工作原理

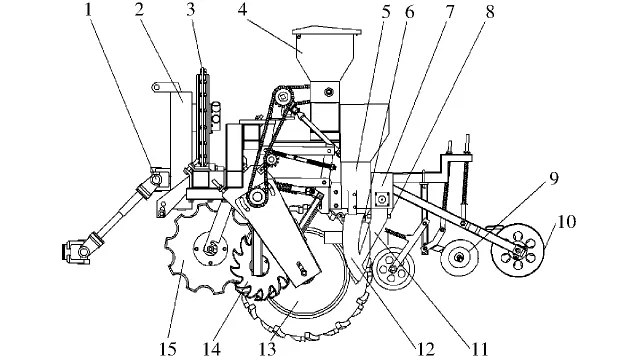

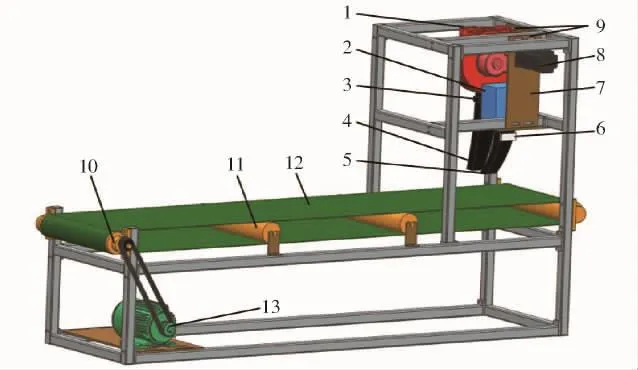

免耕播种机漏播补种系统结构如图1所示。

图1 玉米垄作免耕播种机补种系统结构示意图Fig.1 General structure diagram of corn ridge planting no-tillage planter and reseeding device

补种系统以漏播补偿监控系统为核心,将步进电动机与补种器的排种轴直连,通过控制步进电动机的转速和转角来实现漏播补种。漏播补偿控制器、步进驱动器、步进电动机和脉冲编码器构成控制补种轮旋转的闭环控制系统,能够精确控制补种轮的转速和转角,保证补种器快速、准确进行补种。

种子从排种器和补种器下落形成质点流,符合泊松流的3个条件:平稳性,只与时间间隔的长度有关,与时间的起点无关;无后效性,与以前的情况无关;普通性,在充分小的时间间隔中不可能出现2个或2个以上事件。由以上可证明,单位时间内种子下落服从泊松分布,则两粒种子下落的时间间隔服从指数分布。由此,可以由理论粒距Ll(cm)、播种机前进速度vm(km/h)推导出种子从排种器下落的理论时间间隔Δt=Ll/vm。依据玉米免耕播种机作业质量标准,落粒实际时间间隔Δts>1.5Δt时发生漏播,此时步进电动机驱动的补种机构进行补种,保证补种的籽粒落入合格的粒距范围内,提高播种质量。补种系统结构如图2所示[7]。

图2 补种装置结构框图Fig.2 Structure diagram of reseeding device

漏播和补种检测选用2个矩形光纤传感器对排种器和补种器进行计数,矩形光纤传感器为区域检测,设计的检测区域为10 cm2,只要种子落入该区域,不会产生漏检。漏播检测传感器可以检测播种机的漏播数和漏播发生的位置,补种检测传感器可以检测补种数和补种的位置,通过漏播发生的位置和补种位置的比较可以得到补种的合格数。

2 补种驱动数学模型与控制器设计

2.1 补种驱动数学模型

系统的补种机构采用窝眼式排种器,由步进电动机驱动,为了提升步进电动机驱动的控制性能,建立了步进电动机的数学模型,设计步进电动机的加速算法对步进电动机的启动进行控制,解决启动慢、丢步等启动问题,保证系统补种的快速性和准确性[8-10]。

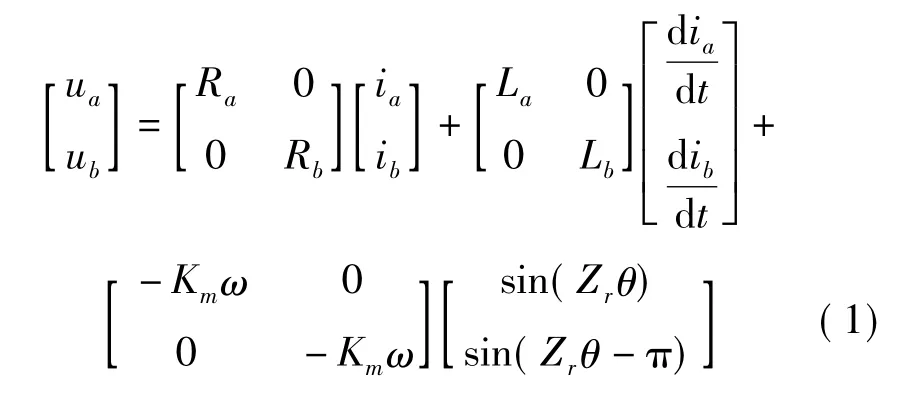

为简化分析,忽略各相的自电感及互电感等因素,以A为参考相,则两相混合式步进电动机的电压平衡方程可表示为

La、Lb、Ra、Rb——步进电动机A、B相绕组自感和电阻

Km——电动机力矩常数,N·m/A

ω——角速度,rad/s

θ——角位移

Zr——电动机转子齿数

转子力矩平衡方程为

TL——负载转矩

选用57HS13步进电动机作为驱动补种机构的电动机,齿数Zr为40、感抗L为2.1 mH、转动惯量为460、粘滞摩擦系数为0.07、相电流为2.8 A。

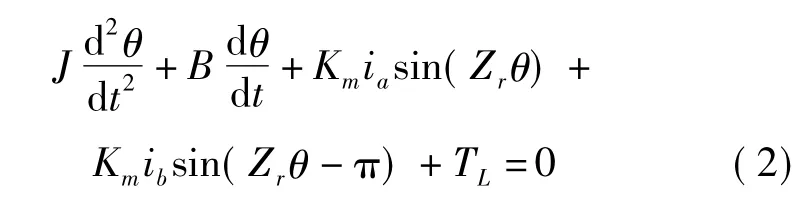

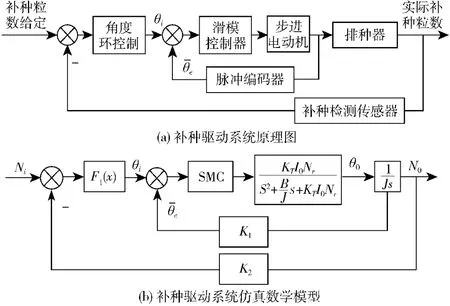

补种驱动控制系统的脉冲编码器和补种检测传感器作为角度和补种粒数测量器件,测量得到的偏差信号通过响应驱动信号使步进电动机转动补偿转角和补种粒数偏差,从而使补种系统达到漏播补偿的控制要求。补种控制系统主要由2个闭环回路组成:脉冲编码器为测量元件的角度控制回路;补种检测传感器为测量元件的补种粒数控制回路。补种驱动系统原理图如图3a所示,图3b为补种驱动系统仿真数学模型。

2.2 补种系统控制器设计与仿真

图3 补种驱动系统控制原理图Fig.3 Principle diagrams of reseeding drive system control

免耕播种机漏播补偿系统为一类特殊的非线性控制,主要特点为控制的不连续性,滑模控制是变结构控制系统的一种控制策略,与常规控制的根本区别在于控制的不连续性,可使系统在一定条件下沿规定的状态轨迹作小幅、高频率的上下运动,即“滑动模态”,它与系统的参数和扰动无关,具有响应速度快、无需系统在线辨识,物理实现简单,具有很好的鲁棒性等优点,符合漏播补偿系统的控制要求,为此,采用滑模变结构控制算法进行补种控制器的设计,可使系统快速接近期望值,降低系统振荡,提高系统的稳态精度[11-12]。

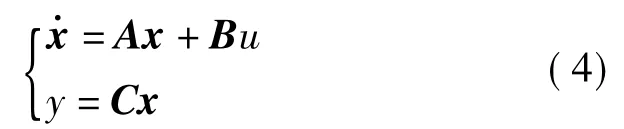

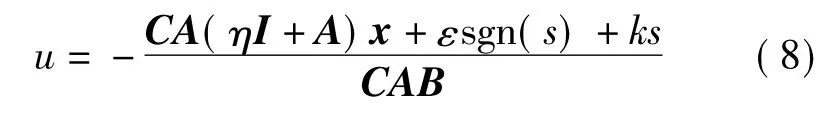

将步进电动机的数学模型转化为状态空间模型

式中 A——系统矩阵 B——控制矩阵

C——输出矩阵 x——状态向量

u——控制角度 y——输出角度

设目标轨迹r为阶跃信号,跟踪误差为

定义滑模面为

趋近律采用指数趋近律形式,表达式为

式中 η——设计系数

ε——时变切换增益

k——滑模增益

则滑模控制器为

闭环误差系统为

由η>0,k>0可知闭环误差系统渐近稳定。对该滑模控制器构造Lyapunov函数

由此可见,闭环系统状态在有限时间内满足可达性条件,即

为了验证所设计的滑模控制器在步进电动机位置控制系统中的控制效果,利用Matlab/Simulink软件对控制系统进行仿真验证,仿真模型如图4所示。

图4 滑模控制器数学模型Fig.4 Slidingmode controllermathematicalmodel

滑模控制器参数取η=120,ε=1,k=100,由仿真结果(图5)可知,在输入为阶跃信号时,在时间0.1 s内均可达稳定状态,跟踪误差在0.1 s内均可趋近于零。由此得出,在进行单粒和连续补种时,该补偿系统装置均能够实现快速响应,稳定运行。

3 补种控制系统设计

3.1 补种运动控制算法

补种系统分析如图6所示。排种器工作时,种子一面旋转,一面随播种机前进,因此种子的绝对运动是排种器旋转和播种机前进两种运动的合成,其运动轨迹是摆线[13]。

图5 补种系统响应曲线Fig.5 Reseeding system response curves

图6 补种系统分析图Fig.6 Analysis diagram of reseeding system

图中h为排种口与排种轮底部垂直距离;n为排种盘转速;β为种子的投种角度;H为排种轮底部与地面距离;vm为播种机前进速度;r为排种盘半径; P为播种第N粒种子位置;Q为播种第N+1粒种子位置;R为补种机构补种籽粒位置。当N+1粒种子发生漏播,即PQ的距离LPQ大于1.5Ll,补种籽粒与第N粒种子距离LPR,满足0.5Ll≤LPR≤1.5Ll,可保证播种精度。假设补种排种器在A点开始投种,种子脱离排种口时的水平和垂直速度分别为

式中 vx——种子脱离排种口水平分速度,m/s

vy——种子脱离排种口垂直分速度,m/s

种子从投种口落入地面的运动时间t满足

种子脱离排种口到落于地面上的位移

忽略传感器检测响应时间及扰动,则从发现漏播到补种器完成补种的时间为ts,依据图4的仿真结果取 ts=0.1 s,此时,播种机前进的距离 S2= 0.1vm。补种器与排种器的距离为S,则补种籽粒与第N粒种子距离满足

由此可知,在参数S和H确定后,可求出补种器排种盘速度与播种机速度、播种粒距之间为线性关系。当S=30 cm,H=20 cm时,n、vm、Ll三者的关系如图7所示。

3.2 系统装置设计

系统硬件由排种器、补种器、PLC控制器、触摸屏、漏播检测传感器、补种检测传感器、速度检测传感器、步进电动机驱动器和步进电动机组成[14-22]。硬件配置如表1所示。

图7 补种排种盘速度随播种速度、粒距的变化曲线Fig.7 Changing curves of reseeding planter plate,seeding speed and seed spacing

表1 补种系统硬件配置Tab.1 Reseeding system hardware configuration

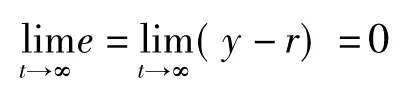

系统软件由PLC梯形图作为系统控制核心。触摸屏为系统起停、参数设置和播种、补种信息的实时交互平台。通过触摸屏设置好工作参数,系统运行后,PLC控制器对排种器播种精度实时检测,当发生漏播时,迅速启动补偿机构,进行漏播补偿[23-27]。系统控制的流程如图8所示。

4 系统试验

4.1 补种试验台

补种试验台结构如图9所示。主排种器为勺轮式精密排种器,补种器选用窝眼式排种器,排种器均由带有脉冲编码器的步进电动机控制,构成半闭环控制系统。主排种器和补种器平行放置,距离150mm,便于在传送带上区分播种籽粒和补种籽粒。传送带长2 000 mm,宽500 mm,以种子粒距200mm计算,可保留9或10粒种子。传送带上附有双面胶带,以防止落下的种子发生滚动和弹跳。传送带由1台0.75 kW的三相交流异步电动机驱动,电动机由VFD007M438-A变频器控制,可实现无级调速[28-32]。

图8 PLC控制系统流程图Fig.8 Flow chart of PLC control system

图9 补种试验台结构图Fig.9 Reseeding test-bed structure

4.2 试验条件

为检验系统的补种性能和工作的可靠性,对系统进行台架试验,如图10所示。为了检测补偿系统装置性能,采用人工封堵排种穴,以便更好的监测补种机构补种的成功率和补种位置的准确度。试验选用郑单958玉米种子,从20 kg种子中随机选取1 000粒作为主排种器试验样本,选用500粒红色包衣的种子作为补种籽粒,便于肉眼区分。排种器选用辽宁省新民市天和兴达机械制造有限公司生产的勺轮式精密排种器,排种勺轮直径为240 mm,分种勺数18个,人工封堵4个分种勺,种勺间距为45mm,导种轮直径237mm,导种轮凹槽数为18个。试验过程中,系统随机停机,人工检测补种籽粒的位置,记录补种位置是否合格,每一工况测试200个漏播籽粒的补种情况作为一组试验数据。

图10 台架试验Fig.10 Bench test on site

4.3 补种系统检测精度试验

在排种轮转速为35 r/min、传送带速度为5 km/h、株距15 cm条件下进行补种数和补种合格数的检测,系统检测漏播数为100粒作为一组试验数据,与人工统计的数据进行比较,对比结果如表2所示。

表2 补种精度检测结果Tab.2 Test result of reseeding accuracy

试验数据取平均值,漏播补偿系统的漏播检测精度为93.23%,系统检测补种率为95.11%,实际补种率为91.95%,检测误差为3.16%,系统检测的补种成功率为 96.38%,实际补种成功率为89.89%,检测误差为6.49%。台架试验表明,补偿系统检测装置能够为田间试验提供有效的试验数据参考。

4.4 补种性能试验

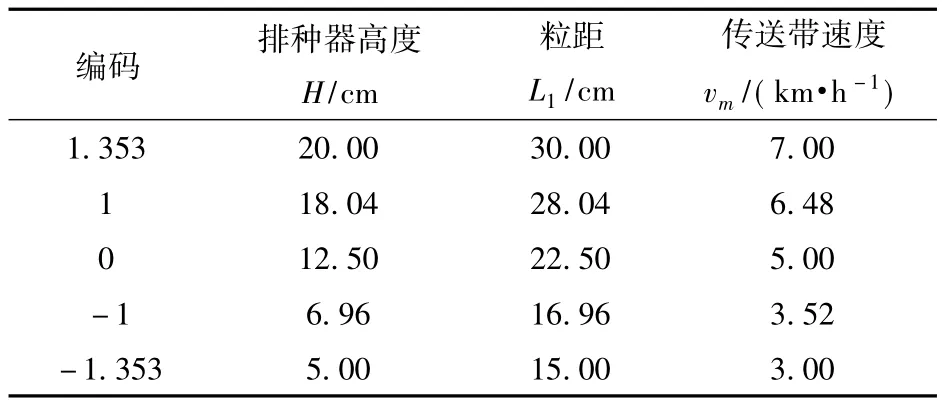

为验证漏播补偿系统补种性能,在其它因素不变的情况下,试验研究排种轮底部与地面高度H、粒距Ll和传送带速度vm与补种性能的数学模型和试验因素的最佳组合,对漏播补偿系统的补种成功率进行二次回归正交设计试验,因素编码如表3所示。

表3 因素编码Tab.3 Coding for factors and levels

根据三因素五水平二次回归正交试验设计,安排17次试验,试验方案与结果如表4所示。X1、X2、X3为因素编码值。

表4 试验方案与结果Tab.4 Test scheme and results

根据试验结果,求解得出补种合格率与影响因素间的数学模型为

为检验回归方程的显著性,对合格率回归方程进行了检验,显著性检验结果如表5所示。

由表5可知,F1=3.11<F0.25(5,2)=3.28是不显著的,说明回归方程拟合较好,故可进一步用统计量F2进行检验。其中F2=6.54>F0.05(9,7)= 3.68,说明方程在α=0.05水平显著,与试验数据拟合较好。应用Design-Expert 8.0.6软件得到试验因素对补种合格率影响指数响应面,可以直观看出试验指标与各因素之间的关系,结果如图11所示。

表5 方差分析结果Tab.5 Results of variance analysis

图11 试验因素对补种合格率影响的响应曲面Fig.11 Response surfaces of impact of test factors on reseeding qualified rate

回归方程的响应面表明,传送带速度对系统影响最为显著,为主要因素;排种器高度和粒距交互作用较小,为次要因素。补种合格率随着传送带速度的增加而降低,在传送带速度较低、排种器高度和粒距较大时,补种合格率较高。将因素编码转换为实际值得到补种合格率y1的回归方程

在试验结果分析和模型拟合的基础上,利用Design-Expert 8.0.6对试验参数进行优化设计,即在获得最大的补种合格率情况下,各因素取值的最佳工况组合。从软件优化结果可以看出,在排种器安装高度为15.33 cm,粒距为25.16 cm,传送带速度为3.52 km/h,可获得补种合格率为96.5%,根据系统的最佳工况组合,进行试验验证,试验结果如表6所示,表中验证值为10次试验结果的均值。试验结果表明,在最佳的工作参数下,实际结果与理论结果相近,补种性能最好。

表6 试验验证结果Tab.6 Verification result of test

4.5 田间试验

为验证免耕播种机漏播补偿系统田间工作时的补种性能和可靠性,2017年4月13日在沈阳农业大学科技基地试验田进行了田间试验,补种机构安装在2BG-2型免耕精密播种机上,受免耕播种机机械结构限制,补种排种器的安装高度为35 cm,粒距为25 cm,在不同行进速度下进行试验,由东方红354型拖拉机牵引,试验设备包括SM-2型高精度土壤水分测量仪(澳作生态仪器有限公司),测量范围0.05~0.6 m3/m3,0~40℃精度为 ±0.05 m3/m3; SC900型土壤紧实度测量仪(澳作生态仪器有限公司),量程0~45 cm、0~7 000 kPa,最大加载95 kg,分辨率2.5 cm,35 kPa,质量1.25 kg。测得试验留茬地的土壤含水率平均值为18.95%,10 cm深土壤紧实度均值为0.45MPa,15 cm深均值为0.57MPa,土壤容重1.24 g/cm3。试验选用郑单958玉米种子,选用红色包衣种子作为补种籽粒,分别在行进速度为3、4、5、6 km/h下进行了10次试验,每次试验测试距离为20m,每一工况进行10次试验,如图12所示。

图12 田间试验Fig.12 Field test

试验中测量主排种器播种数S、漏播数F、补种数A、补种合格数H、补后漏播数K。试验结果见表7。从表7可以看出,播种机的漏播补偿系统能够根据检测的漏播信号快速响应驱动补种机构进行补种,根据播种机行进的速度变化能够进行补种,受补种器安装高度的影响较小。随着播种机行进速度的增加,补种性能有所降低,但综合试验数据表明,安装漏播补偿系统后,在3~6 km/h速度下播种合格率提升至 99.22%、99.22%、98.70%、97.74%。以上分析表明,该漏播补偿系统具有良好的补种性能,若能提高漏播检测传感器的精度和电动机的响应时间,播种性能将进一步提升。

表7 田间补种性能试验结果Tab.7 Resu lt of field reseeding performance test

5 结论

(1)建立了补种机构驱动的数学模型,运用滑模变结构控制算法设计了补种控制器,仿真结果表明在输入为阶跃信号时,系统响应在0.1 s内均可达稳定状态,跟踪误差在0.1 s内均可趋近于零。在进行单粒补种和连续补种时,该补偿系统装置均能够实现快速响应,稳定运行。

(2)设计了补种的控制算法,在确定补种机构安装位置后,可以得到补种机构转速和免耕播种机行进速度、播种粒距的对应曲线,保证补种精度。

(3)台架试验表明,系统补种成功率受传送带速度影响最为显著,与排种器高度和粒距之间存在交互作用,试验优化设计结果显示,在试验台上发挥系统最佳性能的工况组合是:排种器安装高度为15.33 cm,粒距为25.16 cm,传送带速度为3.52 km/h,此时补种合格率可达96.5%。

(4)通过田间试验,在3~6 km/h速度下,免耕播种机漏播补偿系统平均补种率为89.14%,平均补种成功率为88.51%,与台架试验对比表明,在田间复杂工作环境下,补种率和补种成功率均有所降低,综合试验结果表明,在安装漏播补偿系统后,免耕播种机播种合格率均值为98.72%,有效提高了播种质量。

1 黄东岩,朱龙图,贾洪雷,等.基于压电薄膜的免耕播种机播种深度控制系统[J/OL].农业机械学报,2015,46(4):1-8.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150401&flag=1.DOI:10.6041/j.issn.1000-1298.2015.04.001.HUANG Dongyan,ZHU Longtu,JIA Honglei,et al.Automatic control system of seeding depth based on piezoelectric film for notill planter[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(4):1-8.(in Chinese)

2 高焕文,何明,尚书旗,等.保护性耕作高产高效体系[J/OL].农业机械学报,2013,44(6):35-38,49.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130607&flag=1.DOI:10.6041/j.issn.1000-1298.2013.06.007.GAO Huanwen,HE Ming,SHANG Shuqi,et al.High yield and benefit system for conservation tillage[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(6):35-38,49.(in Chinese)

3 金衡模,高焕文.玉米精播机漏播补偿系统设计[J].农业机械学报,2002,33(5):44-47.KIM Hyungmo,GAO Huanwen.Design of amicrocomputer-controlled loss sowing compensation system for amaize precision drill[J].Transactions of the Chinese Society for Agricultural Machinery,2002,33(5):44-47.(in Chinese)

4 张平华.基于虚拟仪器的精密排种器漏播检测及补偿技术研究[D].武汉:华中农业大学,2006.ZHANG Pinghua.Study on precise seed-meter of loss testing and compensation technique based on virtual instrument[D].Wuhan: Huazhong Agricultural University,2006.(in Chinese)

5 朱瑞祥,葛世强,翟长远,等.大籽粒作物漏播自补种装置设计与试验[J].农业工程学报,2014,30(21):1-8.ZHU Ruixiang,GE Shiqiang,ZHAIChangyuan,et al.Design and experiment of automatic reseeding device for miss-seeding of crops with large grain[J].Transactions of the CSAE,2014,30(21):1-8.(in Chinese)

6 丁幼春,王雪玲,廖庆喜,等.油菜籽漏播螺管式补种器设计与试验[J].农业工程学报,2015,31(22):16-24.DING Youchun,WANG Xueling,LIAO Qingxi,et al.Design and experiment on spiral-tube reseeding device for loss sowing of rapeseed[J].Transactions of the CSAE,2015,31(22):16-24.(in Chinese)

7 吴南,林静,李宝筏,等.免耕播种机排种器性能监控系统设计与试验[J/OL].农业机械学报,2016,47(增刊):69-75.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=2016s011&flag=1.DOI:10.6041/j.issn.1000-1298.2016.S0.011.WU Nan,LIN Jing,LIBaofa,et al.Design and test on performancemonitoring system of no-tillage planter seed-metering device[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(Supp.):69-75.(in Chinese)

8 姜德美,谢守勇,甘露萍.步进电机启动控制算法设计[J].西南大学学报:自然科学版,2007,29(5):128-132.JIANG Demei,XIE Shouyong,GAN Luping.Designing the control algorithm of the stepping motor startuping[J].Journal of Southwest University:Natural Science Edition,2007,29(5):128-132.(in Chinese)

9 苏晓明,张品,祝君宇.广义时变脉冲系统的时域稳定[J].自动化学报,2016,42(2):309-314.SU Xiaoming,ZHANG Pin,ZHU Junyu.Finite-time stability of linear time-varying descriptor impulse systems[J].Acta Automatica Sinica,2016,42(2):309-314.(in Chinese)

10 郑雪钦,郭东辉.一种实时自适应步进电机PID控制器设计[J].控制工程,2009,16(5):643-646.ZHENG Xueqin,GUO Donghui.Design of PID controller for real-time adaptive steppingmotor[J].Control Engineering of China,2009,16(5):643-646.(in Chinese)

11 袁雷,胡冰新,魏克银,等.现代永磁同步电机控制原理及MATLAB仿真[M].北京:北京航空航天大学出版社,2016:80-142.

12 刘金琨.滑模变结构控制MATLAB仿真[M].北京:清华大学出版社,2015:1-138.

13 李宝筏.农业机械学[M].北京:中国农业出版社,2003:60-64.

14 付威,罗锡文,曾山,等.水稻精量旱穴播机穴距电液比例控制系统的设计与试验[J].农业工程学报,2015,31(9):25-31.FUWei,LUO Xiwen,ZENG Shan,et al.Design and experiment of electro-hydraulic proportional control hill distance system of precision rice hill-drop drillingmachine for dry land[J].Transactions of the CSAE,2015,31(9):25-31.(in Chinese)

15 金宏亮,邱立春,钱伟.播种机排种监测系统设计与试验研究[J].沈阳农业大学学报,2010,41(6):743-746.JIN Hongliang,QIU Lichun,QIAN Wei.Design and experiment of seeding monitoring system for seed drill[J].Journal of Shenyang Agricultural University,2010,41(6):743-746.(in Chinese)

16 窦钰程,欧阳斌林,陈海涛.光敏式气吸播种机监测装置研究[J].东北农业大学学报,2010,41(9):133-136.DOU Yucheng,OUYANG Binlin,CHEN Haitao.Study on photosensitive-type suction plantermonitoring apparatus[J].Journal of Northeast Agricultural University,2010,41(9):133-136.(in Chinese)

17 张锡志,李敏,孟臣.精密播种智能监测仪的研制[J].农业工程学报,2004,20(2):136-139.ZHANG Xizhi,LIMin,MENG Chen.Research and developmentof precision seeding intelligentmonitor[J].Transactions of the CSAE,2004,20(2):136-139.(in Chinese)

18 张继成,陈海涛,欧阳斌林,等.基于光敏传感器的精密播种机监测装置[J].清华大学学报:自然科学版,2013,53(2):265-268.ZHANG Jicheng,CHEN Haitao,OUYANG Binlin,et al.Monitoring system for precision seeders based on a photosensitive sensor[J].Journal of Tsinghua University:Science and Technology,2013,53(2):265-268.(in Chinese)

19 赵斌,匡丽红,张伟.气吸式精播机种、肥作业智能计量监测系统[J].农业工程学报,2010,26(2):147-153.ZHAO Bin,KUANG Lihong,ZHANG Wei.Seed and fertilizer intelligent gauging and monitoring system of suction precision seeder[J].Transactions of the CSAE,2010,26(2):147-153.(in Chinese)

20 李雷霞,郝志明,杨薇,等.精密播种机排种性能检测系统的研制[J].农业工程,2012,2(8):16-19.LI Leixia,HAO Zhiming,YANG Wei,et al.Design of seeding performance detection system for precision seeder[J].Agricultural Engineering,2012,2(8):16-19.(in Chinese)

21 宋鹏,张俊雄,李伟,等.精密播种机工作性能实时监测系统[J].农业机械学报,2011,42(2):71-74.SONG Peng,ZHANG Junxiong,LIWei,etal.Real-timemonitoring system for accuracy of precision seeder[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(2):71-74.(in Chinese)

22 黄东岩,朱龙图,贾洪雷,等.基于GPS和GPRS的远程玉米排种质量监测系统[J].农业工程学报,2016,32(6):162-168.HUANG Dongyan,ZHU Longtu,JIA Honglei,et al.Remotemonitoring system for corn seeding quality based on GPSand GPRS[J].Transactions of the CSAE,2016,32(6):162-168.(in Chinese)23 MCDONALD T P,FULTON J P,DARR M J,et al. Evaluation of a system to spatially monitor hand planting of pine seedlings[J]. Computers and Electronics in Agriculture,2008,64: 173-182.

24 ZHAO Zhan,WU Yafang,YIN Jianjun,et al. Monitoring method of rice seeds mass in vibrating tray for vacuum-panel precision seeder[J]. Computers and Electronics in Agriculture,2015,114: 25-31.

25 LOWTHE-THOMAS F M,SLATER S C,RANDERSON P F. Reducing the establishment costs of short rotation willow coppice(SRC) —a trial of a novel layflat planting system at an upland site in mid-Wales[J].Biomass and Bioenergy,2010,34 (5) :677-686.

26 ARZU Y,ADNAN D. Optimisation of the seed spacing uniformity performance of a vacuum-type precision seeder using response surface methodology[J]. Biosystems Engineering,2007,97: 347-356.

27 YI Shujuan,LIU Yongfen,WANG Chun,et al. Experimental study on the performance of bowl-tray rice precision seeder[J].International Journal of Agricultural and Biological Engineering,2014,7(1) : 17-25.

28 向阳,谢方平,汤楚宙,等.输送带铺砂型排种器试验台的研制[J].农业工程学报,2009,25(6):136-140.XIANG Yang,XIE Fangping,TANG Chuzhou,et al. Development of the seed-metering test bench with sand-paving conveyor belt[J]. Transactions of the CSAE,2009,25(6) : 136-140. (in Chinese)

29 姜鹏.数控精量排种器性能试验台设计[D].杨凌:西北农林科技大学,2014.JIANG Peng. Design of CNC precision seeder performance testing [D]. Yangling: Northwest A&F University,2014. (in Chinese)

30 周利明,王书茂,张小超,等.基于电容信号的玉米播种机排种性能监测系统[J].农业工程学报,2012,28(13):16-21.ZHOU Liming,WANG Shumao,ZHANG Xiaochao,et al. Seed monitoring system for corn planter based on capacitance signal[J]. Transactions of the CSAE,2012,28(13) : 16-21. (in Chinese)

31 黄东岩,贾洪雷,祁悦,等.基于聚偏二氟乙烯压电薄膜的播种机排种监测系统[J].农业工程学报,2013,29(23):15-22.HUANG Dongyan,JIA Honglei,QI Yue,et al. Seeding monitor system for planter based on polyvinyllidence fluoride piezoelectric film[J]. Transactions of the CSAE,2013,29(23) : 15-22. (in Chinese)

32 李民,刘恒新,李伟,等.2BST-160型播种机性能试验台研究[J].农业工程学报,2004,20(3):100-103.LI Min,LIU Hengxin,LI Wei,et al. Test-bed of the 2BST-160 corn sower function[J]. Transactions of the CSAE,2004,20(3) : 100-103. (in Chinese)

Design and Test on No-tillage Planter Reseeding System for Miss-seeding

WU Nan1,2LIN Jing1LIBaofa1ZHANG Benhua1GU Shiyan1

(1.College of Engineering,Shenyang Agricultural University,Shenyang 110866,China 2.Department of Materials Engineering,Liaoning Mechatronics College,Dandong 118009,China)

An adaptive miss-seeding reseed device of no-tillage planter was developed to solve missseeding problemswhen working,and themathematicalmodel of the reseed device driver was established to implement the simulation analysis on the dynamic response performance of the compensation system device.Through the reseeding control algorithm,the distance(S)of reseeding device to main seedmetering device and the height(H)of seed-metering device to ground were determined and the relationship curves among reseed-metering plate speed(n),the seedingmachinemoving speed(vm)and the seed distance(Ll)were achieved,which further achieved the self-adaption performance of the reseedingmachine.The bench test results on reseeding detection accuracy showed that themiss-seeding detection accuracy was 93.23%,the rate of reseeding of the system was 95.11%,the actual reseeding rate of reseeding was 91.95%,the detection error rate was 3.16%,the reseeding success rate of the system was 96.38%,the actual reseeding success rate was 89.89%,and the detection error rate was 6.49%.The tests of quadratic orthogonal regression on the height(H)of seed-metering device to ground,the seed distance(Ll)and the seedingmachinemoving speed(vm)showed that the performance of the reseeding devicewas the bestwith the height(H)of seed-metering device to ground of15.33 cm,the seed distance(Ll)of25.16 cm and the seedingmachinemoving speed(vm)of3.52 km/h,and the reseeding success rate was 96.5%.The field test results on reseeding performance showed that the average seeding qualification rate was 98.72%,which had an increase of 4.56%at speed of3 km/h to 6 km/h.The research effectively improved the seeding quality and also provided reference for further study on seeding performance improvement of no-tillage planter as well as the promotion of agriculture mechanization levelwith information technology.

no-tillage planter;reseeding system formiss-seeding;slidingmode control;orthogonal test

S223.2

A

1000-1298(2017)07-0069-09

2017-04-16

2017-05-04

公益性行业(农业)科研专项(201503116-09)和国家自然科学基金项目(51275318)

吴南(1982—),男,博士生,辽宁机电职业技术学院讲师,主要从事旱作农业机械化研究,E-mail:lfwunan@163.com

林静(1967—),女,教授,博士生导师,主要从事旱作农业机械化及智能化装备研究,E-mail:synydxlj69@163.com

10.6041/j.issn.1000-1298.2017.07.009