含氦泡金属铝层裂响应的数值分析*

2017-07-31张凤国胡晓棉邵建立周洪强冯其京

张凤国,胡晓棉,2,王 裴,2,邵建立,周洪强,冯其京

(1.北京应用物理与计算数学研究所,北京100094;2.北京应用物理与计算数学研究所计算物理重点实验室,北京100088)

含氦泡金属铝层裂响应的数值分析*

张凤国1,胡晓棉1,2,王 裴1,2,邵建立1,周洪强1,冯其京1

(1.北京应用物理与计算数学研究所,北京100094;2.北京应用物理与计算数学研究所计算物理重点实验室,北京100088)

因自辐照效应的影响,一些材料内部会产生大量的氦泡,关注这些氦泡对材料力学性能的影响是目前损伤破坏研究中的重要问题之一。结合相关文献的实验结果,采用耦合材料初始损伤、孔洞尺寸及惯性影响的损伤模型,对该问题进行了数值分析。结果显示:氦泡的内压及材料变形中温度的变化对损伤发展的影响很小;材料的初始损伤越大,材料内部应力减小得越快,损伤增长得越慢;因惯性的影响,初始氦泡越大,损伤增长相对较慢。因此,分析含氦泡材料的层裂损伤问题需要重点关注材料初始氦泡大小、初始损伤以及损伤演化过程中惯性的影响。

氦泡;层裂响应;铝;数值分析

现有的研究表明,材料的微细观结构及其演化与其层裂损伤发展过程具有很强的关联性[14]。在长时间辐照条件下,一些特殊金属材料的微结构发生很大变化,材料内部将产生纳米级氦泡,大量微缺陷(氦泡)的存在将对材料的静态和动态力学性能产生很大的影响[57]。因具有很强的应用背景,强动载下含氦泡金属材料的损伤破坏问题得到了持续的关注。B.N.Singh等[8]简述了氦泡的产生机理及其对材料力学性能的影响;A.Kubota等[9]数值分析了初始微缺陷分布及氦泡对材料动态强度的影响;B.Glam等[1011]采用简单的唯象层裂损伤模型模拟了自由面速度演化过程,结果显示在分析氦泡损伤情况时唯象模型具有一定的适用性,同时他们还对不同强度加载下含氦泡铝材料的层裂损伤情况进行了分析,对比辐照前含硼铝的实验结果,发现在常规条件下氦泡使材料的层裂强度提高,而在高温预加热后,层裂强度反而降低。目前,含氦泡材料的损伤破坏研究仍以实验为主,辅助以微细观数值分析和简单的唯象分析,对于其损伤机理和影响因素尚缺乏较全面、系统的研究。因材料内部存在大量初始氦泡,这些微缺陷可能对孔洞的成核起到抑制作用[1213],此时孔洞成核的影响减弱。

本文中在忽略初始氦泡分布特性影响和新增孔洞成核过程的前提下,通过对耦合材料初始损伤、初始孔洞尺寸以及微惯性影响的层裂损伤模型[14]进行相应的改进,在模拟已有实验结果[10]的基础上,深入分析材料初始缺陷特征、氦泡内压、材料变形过程中的温度及惯性对含氦泡金属铝损伤演化过程的影响。

1 含氦泡材料层裂损伤演化的物理描述

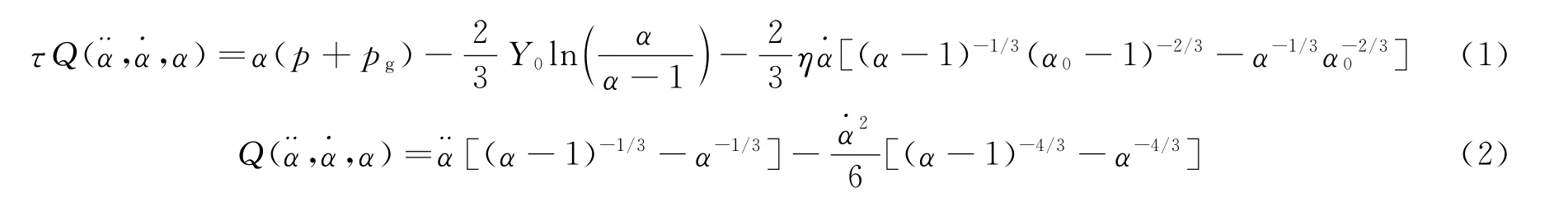

在前期的工作中,我们已经给出了耦合材料初始损伤、初始孔洞尺寸以及微惯性影响的层裂损伤模型[1416]。对于含氦泡材料的层裂损伤问题,该模型可以改进为:式中:α为孔隙度,α=1/(1-D),其中D为描述材料损伤情况的损伤度;α0为初始孔隙度;α和¨α分别为孔隙度增长的速度和加速度;τ=ρa20/[3(α0-1)2/3],其中ρ为基体材料的密度,a0为初始氦泡半径;p为静水压力,pg为氦泡的内压;Y0为材料的初始屈服强度;η为材料的黏性系数。在层裂问题研究中,一般将τQ项称为方程的惯性项[17]。

在当前的研究报道[10]中,一般采用材料的表面张力γ与氦泡半径rb之间的关系计算氦泡的内压,即pg=2γ/rb;然而实际上实验中不易获得材料的表面张力,而且在强冲击加载下材料将发生塑性变形甚至熔化,材料的表面张力也将改变。目前的实验已经能够给出材料中氦原子的密度和氦泡的数密度,由此可计算氦泡内氦原子的个数n,结合气体的压力pg、体积V和温度T之间的关系pgV/T=C(C为常数)以及质量守恒定律,则常温(T0)常压(p0)下氦泡的初始压力pg,0可以表示为:

式中:ρg,0为常温常压下氦气的密度;M0为氦气的摩尔质量;NA为阿伏伽德罗常数;V0为氦泡的初始体积,V0=4πa30/3。在氦泡增长过程中内压变为:

式中:pg,0为氦泡的初始内压。式(4)显示了氦泡增长过程中氦泡体积和温度的变化对氦泡内压的影响。这里假设氦泡温度与氦泡周围基体材料的温度相同,且氦泡增长过程中氦泡内的气体没有泄漏,则氦泡温度及氦泡体积变为:

式中:Cρ、ρ0和eS分别为基体材料的比热、初始密度和单位体积内能。

2 数值分析

首先对B.Glam等[10]的实验结果进行数值模拟。数值计算程序采用已经成功应用于层裂损伤问题研究的二维弹塑性流体力学有限元程序LTZ-2D[4,1415]。实验样品材料为铝,密度为2 695kg/m3,体积声速为5 450m/s,屈服强度为23.5MPa;实验样品内部的氦泡半径约为30nm,初始氦泡数密度为2.9 ×1021m-3,氦泡内氦原子的个数约为5.6×105。层裂撞击实验中,1mm厚飞片以438m/s的速度撞击2mm厚铝靶样品。

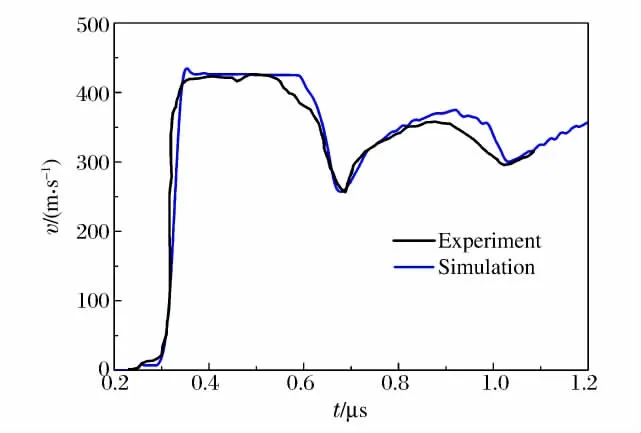

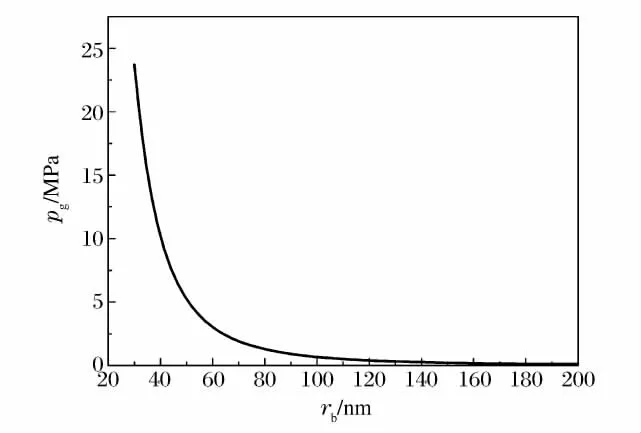

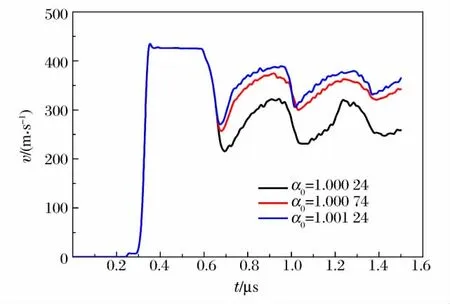

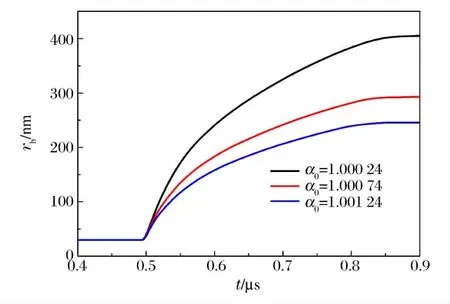

在标准大气压(p0=0.101 3MPa)下,计算得到氦泡的初始内压约为19MPa,接近材料的屈服强度23.5MPa,考虑到实验中的测量误差,在计算中先选用材料的屈服强度作为氦泡的初始内压。对于损伤模型中初始孔隙度α0的确定,根据初始实验样品的金相观测结果,氦泡的数密度乘以氦泡的体积约为0.000 14,考虑到辐照样品中还残存部分硼杂质,而辐照前硼的质量分数为0.15%,则初始孔隙度的取值范围为1.000 14~1.001 502,结合自由面速度的实验结果,取初始孔隙度α0=1.000 74,同时取临界截止孔隙度αc=1.78(实验后的金相观测结果显示,靶板内部层裂面处材料已经呈现网状结构)。图1显示了自由面速度v的实验测量结果和数值模拟结果,可见二者在速度回跳时刻及幅度、速度回跳后曲线的振荡周期等符合较好。图2给出了氦泡半径rb和氦泡内压pg的变化情况。从图2可以看出:随着氦泡的增大,氦泡内压以指数形式迅速下降,与J.L.Shao等[18]的分子动力学微观数值模拟结果在定性上一致。图1和图2所示的计算结果验证了计算中所选用的层裂损伤模型及其参数具有较好的适用性。

图1 自由面速度的实验结果和数值计算结果Fig.1 Experimental and calculated free surface velocity

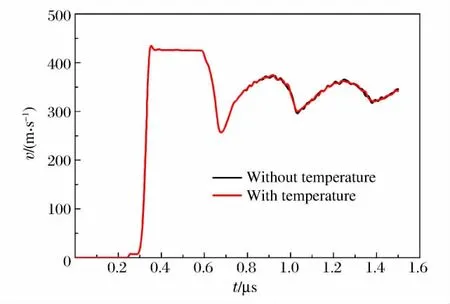

不同于一般材料的层裂损伤问题,含氦泡材料的孔洞内部存在一定压力的氦气。此外,在损伤演化过程中基体材料发生塑性变形甚至熔化,致使其温度发生变化,而氦泡内气体的体积、压力和温度之间存在相互影响,因而需要弄清氦泡内氦气温度和压力的变化对损伤发展的影响。在本计算中我们选取了两种氦泡初始内压,即23.5MPa和73.5MPa,分别对应材料的屈服强度和B.Glam等[10]所采用的压力值。图3和图4分别给出了考虑氦泡温度和氦泡初始内压变化时计算得到的自由面速度剖面。计算结果显示,氦泡温度和氦泡初始内压对损伤发展的影响很小。然而从孔洞增长的计算公式上看,氦泡内压虽然对损伤开始发展的临界应力有一定的影响,但是由于损伤演化过程中氦泡内压迅速减小(见图2),同时在强加载条件下,氦泡内压相对于加载应力而言很小,所以氦泡内压对材料层裂损伤响应的影响很小。由此可知,在分析含氦泡金属的拉伸损伤时所采用的物理模型中可以忽略氦泡温度和氦泡初始内压的影响。

图2 氦泡内压随氦泡半径的变化Fig.2 Pressure in helium bubble vs.radius of helium bubble

图3 氦泡温度对自由面速度的影响Fig.3 Effect of temperature in helium bubble on the free surface velocity

图4 氦泡内压对自由面速度的影响Fig.4 Effect of initial pressure in helium bubble on the free surface velocity

初始微缺陷的影响包括初始孔洞大小和初始损伤的影响,实验上很难将二者分开研究,现有的一些唯象损伤模型也将其耦合在一起进行综合分析,然而实际上这是两个不同的重要影响因素。首先,我们讨论材料初始损伤的影响,即在氦泡初始尺寸相同的情况下,分析不同初始损伤(即初始孔隙度α0)对层裂响应的影响。根据孔隙度的定义,在初始孔洞尺寸相同的情况下,随着初始孔隙度的增加,孔洞数量增加。图5和图6中的计算结果显示了初始损伤对层裂响应的影响。可以看出:随着材料初始损伤的增加,自由面速度回跳点提高,即材料的层裂强度降低(如图5所示);由于材料内部应力与材料损伤之间是相互耦合的,因此初始损伤越低,相应的拉伸应力所达到的应力峰值越高,氦泡发展反而越快(如图6所示)。

图5 不同初始损伤对自由面速度的影响Fig.5 Influence of initial damage on the free surface velocity

图6 不同初始损伤对氦泡半径的影响Fig.6 Influence of initial damage on the radius of helium bubble

其次,分析在初始损伤相同的情况下氦泡初始尺寸对损伤演化的影响。初始损伤相同时,氦泡越大,氦泡的数量越少,对氦泡增长有影响的周围基体材料的份额越多。图7和图8中的计算结果显示了氦泡初始尺寸对层裂响应的影响。可以看出:氦泡越大,自由面速度曲线回跳点越低,相应的材料层裂强度越高(见图7);氦泡越大,与氦泡增长相关联的周围基体介质越多,对氦泡增长的抑制作用越大,也就是说,材料内部损伤发展滞后(见图8)。

图7 不同初始氦泡尺寸对自由面速度的影响Fig.7 Influence of initial helium bubble size on the free surface velocity

图8 不同初始氦泡尺寸对损伤度的影响Fig.8 Influence of initial helium bubble size on the porosity

虽然已有的研究表明在层裂损伤模型中考虑惯性的影响有助于精细化描述损伤的演化过程[12,15],但是当前分析含氦泡金属材料的层裂损伤问题时一般没有采用包含惯性影响的损伤模型[10]。在本研究所采用的层裂损伤模型(见式(1))中,当τQ=0时,模型将转化为不包含惯性影响的模型,即VG模型。

图9显示了二者所得计算结果的差别。从图9可以看出:由于惯性最终对损伤发展起到促进作用,从而导致自由面速度曲线的回跳点提高,即层裂强度降低。

图9 惯性对自由面速度的影响Fig.9 Effect of inertia on the free surface velocity

3 结 论

结合已有文献的实验结果,采用耦合初始孔洞尺寸、初始损伤、微惯性以及氦泡温度和压力影响的层裂损伤模型,对含氦泡金属铝的层裂损伤问题进行了较为全面的分析。结果显示:氦泡温度和初始氦泡内压对损伤发展的影响很小,在损伤模型中可以忽略不计;初始样品中的损伤情况、氦泡大小以及损伤演化过程中惯性的作用是影响损伤演化过程的重要因素,同时也是分析材料损伤破坏问题时所采用损伤模型中不可忽略的3个重要因素。

[1] Chen X,Asay J R,Dwivedi S K,et al.Spall behavior of aluminum with varying microstructures[J].Journal of Applied Physics,2006,99(2):023528.

[2] Trivedi P B,Asay J R,Gupta Y M,et al.Influence of grain size on the tensile response of aluminum under plateimpact loading[J].Journal of Applied Physics,2007,102(8):083513.

[3] Escobedo J P,Dennis-Koller D,Cerreta E K,et al.Grain size and boundary structure on the dynamic tensile response of copper[J].Journal of Applied Physics,2011,110(3):033513.

[4] 张凤国,周洪强.晶粒尺度对延性金属材料层裂损伤的影响[J].物理学报,2013,62(16):164601.Zhang Fengguo,Zhou Hongqiang.Effects of grain size on the dynamic tensile damage of ductile polycrystalline metall[J].Acta Physica Sinica,2013,62(16):164601.

[5] Trinkaus H,Singh B N.Helium accumulation in metals during irradiation-where do we stand?[J].Journal of Nuclear Materials,2003,323(2/3):229-242.

[6] Marian J,Wirth B D,Perlado M.Mechanism of formation and growth of〈100〉interstitial loops in ferritic materials[J].Physics Review Letters,2002,88(25):255507.

[7] Moreno D,Eliezer D.Structural changes in a copper alloy due to helium implantation[J].Scripta Materialia,1996,35(12):1385-1389.

[8] Singh B N,Leffers T.Implications of the variation in microstructure caused by changes in helium generation rate and other irradiation parameters[J].Radiation Effects and Defects in Solids,1987,101(1):73-90.

[9] Kubota A,Reisman D B,Wolfer W G.Dynamic strength of metals in shock deformation[J].Applied Physics Letters,2006,88(24):241924.

[10] Glam B,Eliezer S,Moreno D,et al.Dynamic fracture and spall in aluminum with helium bubbles[J].International Journal of Fracture,2010,163(1/2):217-224.

[11] Glam B,Strauss M,Eliezer S,et al.Shock compression and spall formation in aluminum containing helium bubbles at room temperature and near the melting temperature:Experiments and simulations[J].International Journal of Impact Engineering,2014,65(4):1-12.

[12] Tonks D L,Zurek A K,Thissell W R.Coalescence rate model for ductile damage in metals[J].Journal de PhysiqueⅣ,2003,110(9):893-898.

[13] 彭辉,李平,裴晓阳,等.动态损伤演化的空间不连续性实验研究[J].物理学报,2013,62(22):226201.Peng Hui,Li Ping,Pei Xiaoyang,et al.Experimental study of the spatial discontinuity of dynamic damage evolution[J].Acta Physica Sinica,2013,62(22):226201.

[14] Zhang F G,Zhou H Q,Hu J,et al.Modelling of spall damage in ductile materials and its application to the simulation of the plate impact on copper[J].Chinese Physics B,2012,21(9):094601.

[15] 张凤国,周洪强,张广财,等.惯性及弹塑性效应对延性金属材料层裂损伤的影响[J].物理学报,2011,60(7):074601.Zhang Fengguo,Zhou Hongqiang,Zhang Guangcai,et al.Inertial and elastic-plastic effect on spallation damage of ductile metals[J].Acta Physica Sinica,2011,60(7):074601.

[16] 张凤国,王裴,胡晓棉,等.爆轰加载下锡金属连续层裂损伤机理的数值分析[J].高压物理学报,2017,31(3):280-285.Zhang Fengguo,Wang Pei,Hu Xiaomian,et al.Numerical analysis of high explosive-induced multiple layers in Sn metal[J].Chinese Journal of High Pressure Physics,2017,31(3):280-285.

[17] Johnson J N.Dynamic fracture and spallation in ductile solids[J].Journal of Applied Physics,1981,52(4):2812-2825.

[18] Shao J L,Wang P,He A M.Compression-induced stacking fault tetrahedra around He bubbles in Al[J].Journal of Applied Physics,2014,116(16):163516.

Numerical analysis of spall response in aluminum with helium bubbles

Zhang Fengguo1,Hu Xiaomian1,2,Wang Pei1,2,Shao Jianli1,Zhou Hongqiang1,Feng Qijing1

(1.Institute of Applied Physics and Computational Mathematics,Beijing100094,China;2.Key Laboratory of Computational Physics,Institute of Applied Physics and Computational Mathematics,Beijing100088,China)

The creation of helium atoms is one of the main damaging mechanisms in neutron irradiated metals and is therefore a major concern in related scientific research.Recent researches under static loading conditions showed that the creation of helium atoms in metals is of great academic significance,for their precipitation into bubbles can cause substantial deterioration of the mechanical properties of materials.In this paper,based on experimental results so far published,a damage model is adopted combining inertial effect,initial void size and damage,to investigate the influence of helium bubbles in aluminum on its dynamic spall properties.The numerical calculation results show that the damage growth is insensitive to the pressure inside the bubble and the temperature produced by plastic deformation;the inner stress decreases more quickly and the porosity increases more slowly with the increase of the initial damage;the damage increases more slowly with the increase of the initial size of the helium bubble due to the inertial effect.Therefore,the study on the spall response of metals with helium bubbles should focus on the initial size of the helium bubble,the initial damage and the inertial effect at high loading rates.

helium bubbles;spall response;aluminum;numerical analysis

O346.1国标学科代码:1301545

A

10.11883/1001-1455(2017)04-0699-06

(责任编辑 王 影)

2015-12-19;

2016-05-23

国家自然科学基金项目(U1530261,11372052,11572054);计算物理重点实验室基金项目

张凤国(1969- ),男,研究员,zhang_fengguo@iapcm.ac.cn。