机械合金化对微波烧结Cu20Fe80合金组织性能的影响

2017-07-26尹素花董中奇付俊薇王杨

尹素花,董中奇,付俊薇, 王杨

(1.河北工业职业技术学院 金属材料工程系,石家庄 050091;2.河北科技大学 材料科学与工程学院,石家庄 050000)

铁-铜基粉末冶金自润滑轴承加入铁粉节约了Cu元素,可大幅降低原料成本[1-3],但根据美国金属粉末工业联合会的规定,含油率必须达到18%以上,径向压溃强度不低于150 MPa。采用混合铁铜粉体的传统含油轴承,其压溃强度和硬度仅在铜基材料的基础上稍有提高,耐蚀性差,且由于铁铜粉体混合时的不均匀性造成硬质相分布并不均匀,以及烧结过程中产生的成分及金相组织偏析导致性能的不均匀性,使轴承在运行中噪声升高,使用寿命缩短[4-6]。为此,提出机械合金化、冷压和微波烧结相结合的制备思路,主要探索使Cu-Fe合金粉体烧结组织均匀一致的制备方法,以期获得优良的组织结构。

1 试验

1.1 原料

合金原料Cu(粒度3~5 μm)和Fe(粒度≤75 μm)纯度为99.99%,按照Cu20Fe80合金的化学成分(原子比)配置合金,试样约重5~10 g。

1.2 试验设备及方法

把原料粉体放入QM-1SP型行星式高能球磨机中,并加入无水乙醇保护,Cu20Fe80合金被研磨2,4,6 h后放置在真空干燥箱中抽真空到0.02 Pa,在45 ℃下干燥2~3 h后采用BT-9300S型激光粒度分布仪对Cu20Fe80合金化后的粉体进行粒度测定。采用DNS100电子万能试验机在自制模具内对Cu20Fe80合金化后的粉体在30,50,100,200,300,400,500 MPa下进行冷压后放置在MKX-T3-1微波真空烧结机中央的载物平台上烧结20 min,温度从室温加热至950 ℃,烧结时采用双色红外测温仪MRISBSF监测合金温度,并采用WRN-132型热电偶对温度进行校正。使用VEGA3SBH扫描电镜以及其自带的能谱分析仪分析合金显微组织和相成分。在X射线衍射仪上采用Cu-Kα靶测定粉末试样的X射线衍射谱,分析试样的晶体结构。

2 结果和讨论

2.1 机械合金化Cu20Fe80粉体粒度分析

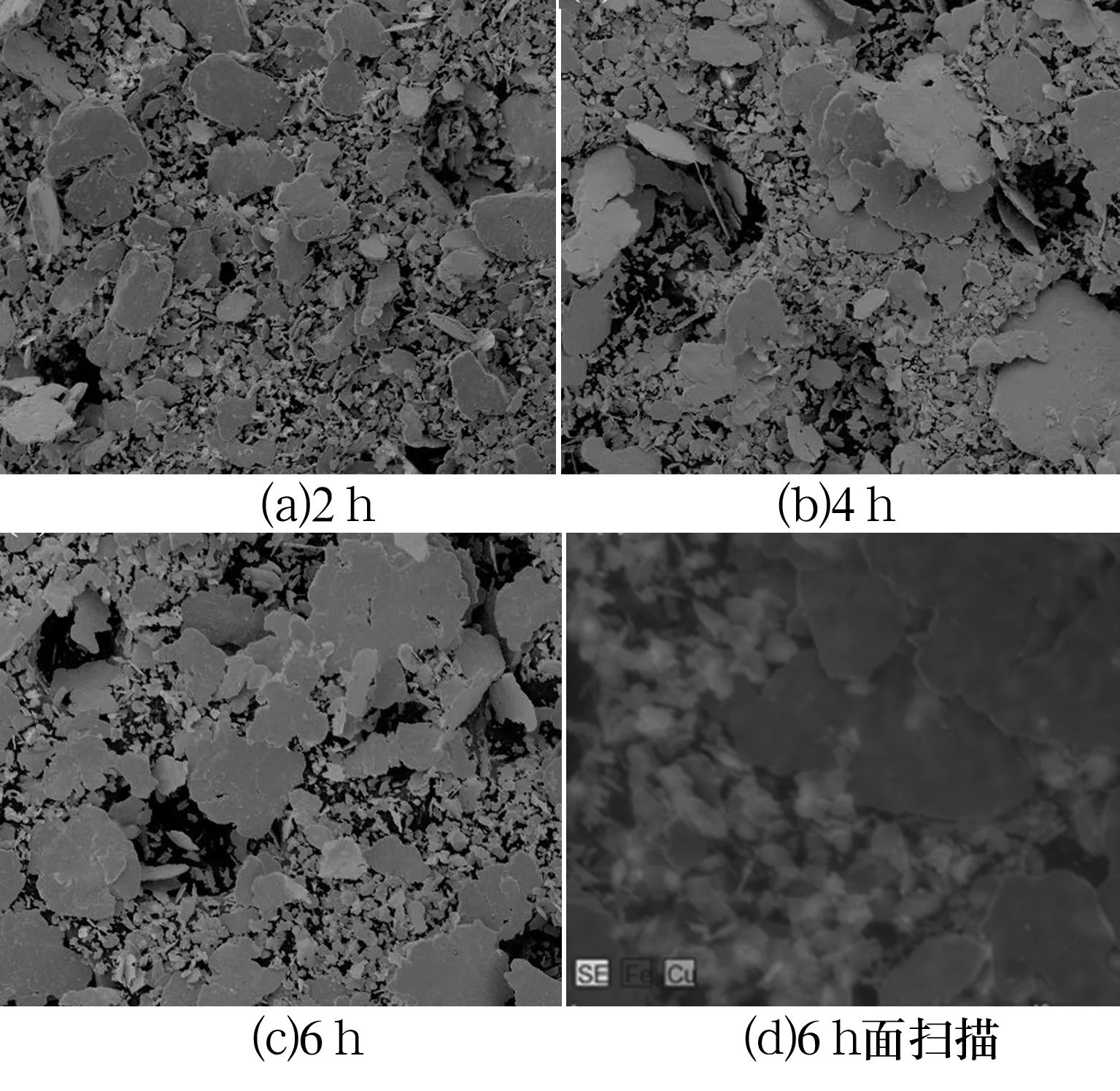

粉体形貌如图1所示,Cu和Fe均呈细小多棱的颗粒状,Fe颗粒较大。Cu20Fe80机械合金化2,4,6 h后的形貌分别如图2a—图2c所示。机械合金化后的Cu20Fe80粉体与球磨前相比发生明显变化,其大多为层片状大颗粒和极小部分细小的层片状颗粒,且层片状颗粒表面呈折裂状,边部呈锐角齿痕状,粉体表面有小颗粒附着。

机械合金化Cu20Fe80粉体的粒度分布如图3所示,粒度分布出现一高一矮2个呈正态分布的波峰。第1个波峰出现在0~2.20 μm,该波峰很低,即粒径为0~2.20μm的粉体含量较低;第2个波峰出现在6.5~130 μm,即粒度集中分布在6.5~130 μm。研磨6 h的粉体粒径在6.5~130 μm的比例高于研磨2和4 h的,绝大部分粉体细化至约35 μm。对机械合金化Cu20Fe80粉体进行成分面扫描分析(图2d)发现,粉体为富Cu、富Fe层片,且富Fe层片大于富Cu层片。机械合金化2,4和6 h后Cu20Fe80粉体的X射线衍射谱如图4所示。Cu,Fe衍射峰没有重叠,但Cu峰随球磨时间延长而降低,Fe峰随球磨时间延长而增高,表明Fe和Cu逐渐形成固溶体,机械合金化程度随研磨时间提高。

图1 粉体形貌(1 000×)

图2 机械合金化Cu20Fe80粉体的形貌(200×)

图3 机械合金化Cu20Fe80粉体的粒度分布

图4 机械合金化Cu20Fe80粉体的X射线分析

Cu20Fe80混合粉体由海绵状铁粉和树枝状铜粉经过高能球磨而成,粉体粒度出现2个波峰,且粉体粒度反而大于Cu原料粒度。这是由于混合粉体颗粒在球磨过程中Cu的塑性较好,延展成层片状,但在研磨中细小Cu颗粒的表面缺陷增多,表面能增大,相互搭接产生了团聚现象,表现为粒度增大。

2.2 冷压机械合金化Cu20Fe80粉体断口分析

Cu-Fe二元复合粉体分别在30,50,100,200,300,400,500 MPa冷压下压制,因为30,50,100 MPa下试样太过疏松,故未进行断口分析,200,300,400,500 MPa下冷压坯断口SEM形貌如图5所示。随冷压压力提高,断口中的孔隙率降低,断口呈层状增强,断裂后的碎屑由颗粒状变为多棱片状。这是由于金属粉体压制时随着压力增加发生粉体变形和粉体间结合力增强,在冷压压力较低时(<100 MPa),粉体变形以弹性变形为主,粉体颗粒间接触面较小,去掉外加压力后冷压坯厚度略有恢复,粉体颗粒间接触处剪切力较低,导致颗粒间黏结强度低,在进行断裂试验时出现碎断现象;当冷压压力不断增加时(>200 MPa),变形过程中粉体颗粒间接触面处由于冷焊和啮合力的增加使冷压坯黏度和强度提高,并且由于静压时冷压坯垂直面应力大于侧面应力,粉体颗粒在垂直方向的变形高于侧面,因此压制后压坯组织呈层片状。断层边缘呈撕裂棱状,说明Cu-Fe二元复合粉体压坯的塑性变形程度较高。

图5 Cu20Fe80冷压坯断口形貌分析(200×)

2.3 微波烧结过程Cu20Fe80合金组织性能分析

不同球磨时间和冷压压力下Cu20Fe80合金的金相组织如图6所示。不同冷压压力下球磨6 h后Cu20Fe80合金的面扫描能谱分析图如图7所示,其中黑色相为富Fe相,灰白色相为富Cu相。不同球磨时间和冷压压力下Cu20Fe80合金的致密度和硬度见表1。致密度和硬度随冷压压力的增加而提高,当冷压压力大于200 MPa后,致密度和硬度随球磨时间的增加也相应增加。Cu20Fe80合金组织由层片状的黑色相和灰色相组成,在30 MPa时层片分布不均,表面含有大量孔隙(图6a)。随冷压压力增加(200~400 MPa),Cu20Fe80合金的相对致密度和硬度增加,合金层片分布更均匀,表面孔隙大量减少(图6d、图6h、图6l),晶界逐渐明显。

表1 Cu20Fe80合金性能

2.4 组织演变机理分析

随冷压压力增加,Cu20Fe80合金的致密度和硬度增加,层片状组织分布更均匀,其主要原因为:机械合金化对烧结有促进作用,随球磨时间延长,Cu-Fe复合粉体在球磨过程中随粉体颗粒细化、晶粒尺寸减小,在烧结过程中可减小烧结时原子扩散距离,高密度缺陷也为原子提供了快速扩散通道,同时烧结所需的激活能由于球磨中产生的大量畸变能、应变能和表面能而降低,从而促进烧结进行。由于冷压压力增加,Cu-Fe复合粉体颗粒受强大外力作用而发生变形,粉体颗粒间接触面积增大,粉体颗粒表面原子彼此更接近,烧结中原子扩散距离缩短,促进原子扩散,使烧结致密度进一步提高,也更易发生。另外,微波烧结有促进作用,微波烧结时材料通过吸收微波能转化为内部分子的动能和热能,使材料整体均匀加热至一定温度,材料内部和表面间的温度梯度很小,并且微波烧结的加热时间短可有效抑制晶粒长大,因而材料进一步致密,材料性能也获得提高。

图6 不同球磨时间和冷压压力下Cu20Fe80合金的金相组织 (500×)

图7 球磨6 h后Cu20Fe80合金的能谱分析(500×)

随研磨时间增加,Cu20Fe80合金的致密度和硬度增加情况并不一致,这主要是由于随研磨时间增加,Cu-Fe粉体的机械合金化进一步增强,有利于提高合金的致密度和硬度,但同时研磨时间增加也增大了粉体团聚,导致在低冷压压力下球磨6 h的Cu20Fe80合金烧结组织反而粗化,而在较高冷压压力下粉体变形量较大使细的粉体更加致密,从而增强合金的致密度和强度。

综上发现,随球磨时间延长,Cu20Fe80合金的机械合金化增强,随冷压压力提高,压坯转变为层片状,在微波烧结过程后合金的致密度和强度提高。

3 结论

1)随球磨时间延长,Cu20Fe80合金复合粉体机械合金化增强,粉体中出现团聚现象,在研磨4 h时合金的致密度和强度最佳。

2)随冷压压力提高,Cu20Fe80合金粉末冷压坯由松散状转变为紧密的层片状,Cu20Fe80合金在烧结后组织孔隙率降低,致密度和硬度增加,组织更均匀。