轴承钢球表面缺陷的分析思路

2017-07-26梁华王姗姗程彬

梁华,王姗姗,程彬

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

钢球是球轴承中承受载荷的滚动体,是最重要的零件之一,其加工工艺过程从冷镦(或热轧、锻)球坯到最后的清洗包装,涉及诸多的加工工序,而每道加工工序都可能会对球的表面质量产生影响[1-2]。钢球的表面质量会直接影响轴承的使用性能。

就成品钢球而言,较为常见的缺陷有:表面微裂纹、表面软点、表面划伤以及表面黑点等,每种缺陷都可能导致钢球在运转过程中产生疲劳剥落乃至破碎,从而导致轴承发生早期失效。运用各种分析手段尽快找到造成表面缺陷的根本原因并及时提出应对措施至关重要[1-2]。

文中主要采用宏观观察、微观分析、金相检验及冷酸洗等方法对2种钢球表面缺陷进行分析,并通过案例总结了钢球在冷加工过程中所产生的表面缺陷的分析思路和方法。

1 分析思路及方法选择

1.1 钢球表面常见缺陷

钢球的加工方式主要分为冷、热加工2种:小尺寸钢球一般采用冷镦成形,而较大尺寸钢球则采用热轧或热锻成形,不同的加工方式形成的表面缺陷也各有特点。钢球表面比较常见的缺陷主要有以下几大类:原材料表面裂纹、冷热加工缺陷、淬火裂纹、挤压伤、腐蚀斑点和软磨疲劳等,每种缺陷的形貌特征、金相组织和采用的分析方法、应对措施是不同的。成品钢球表面较明显缺陷,如原材料表面裂纹和淬火裂纹等废品已在加工过程中被淘汰,其常见表面缺陷种类大致有7种,缺陷形貌特征及对应的分析方法见表1。

1.2 分析方法的选择

根据钢球表面的缺陷形貌首先结合表1对缺陷类型及分析方法进行初步的选择,并进行检验与分析。若缺陷尺寸较小,需要先进行扫描电镜观察及能谱分析确定缺陷的微观形貌及内部微区成分;然后再对缺陷进行解剖,采用金相的方法观察缺陷的深度和周围的金相组织,依据结果进行综合判断,最终确定钢球表面缺陷的类型及其产生原因。

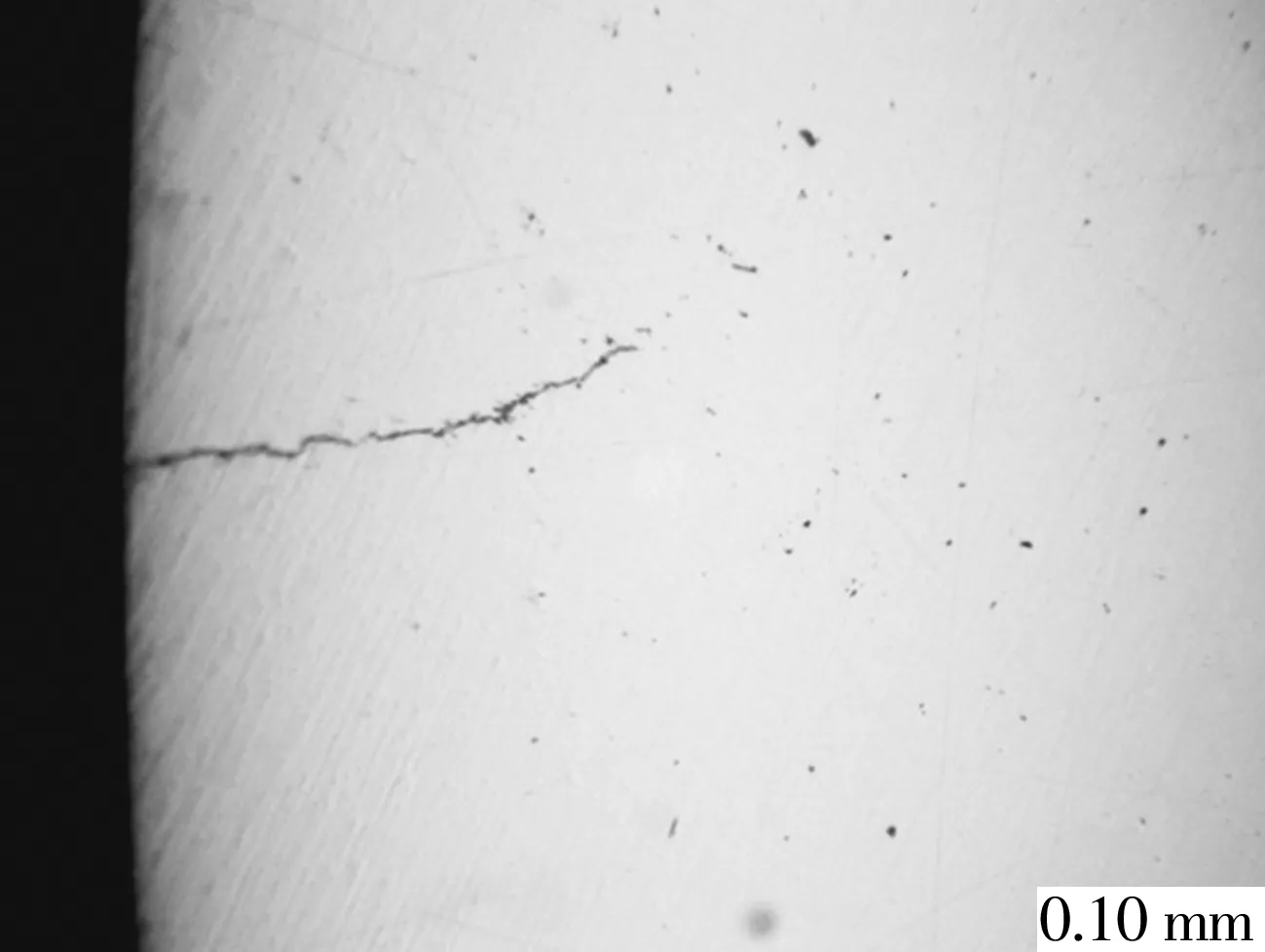

表1 成品钢球表面常见缺陷的分类、特征及分析方法[3-4]

2 案例分析

2.1 冷镦缺陷

某批次9Cr18钢制φ9.525 mm成品钢球的加工工艺为:冷镦→光磨→淬、回火→硬磨→研磨,该批次钢球(若干粒)在显微镜下100倍检查时发现约20%产品的表面存在线状及三叉状缺陷。

2.1.1 扫描电镜观察及能谱分析

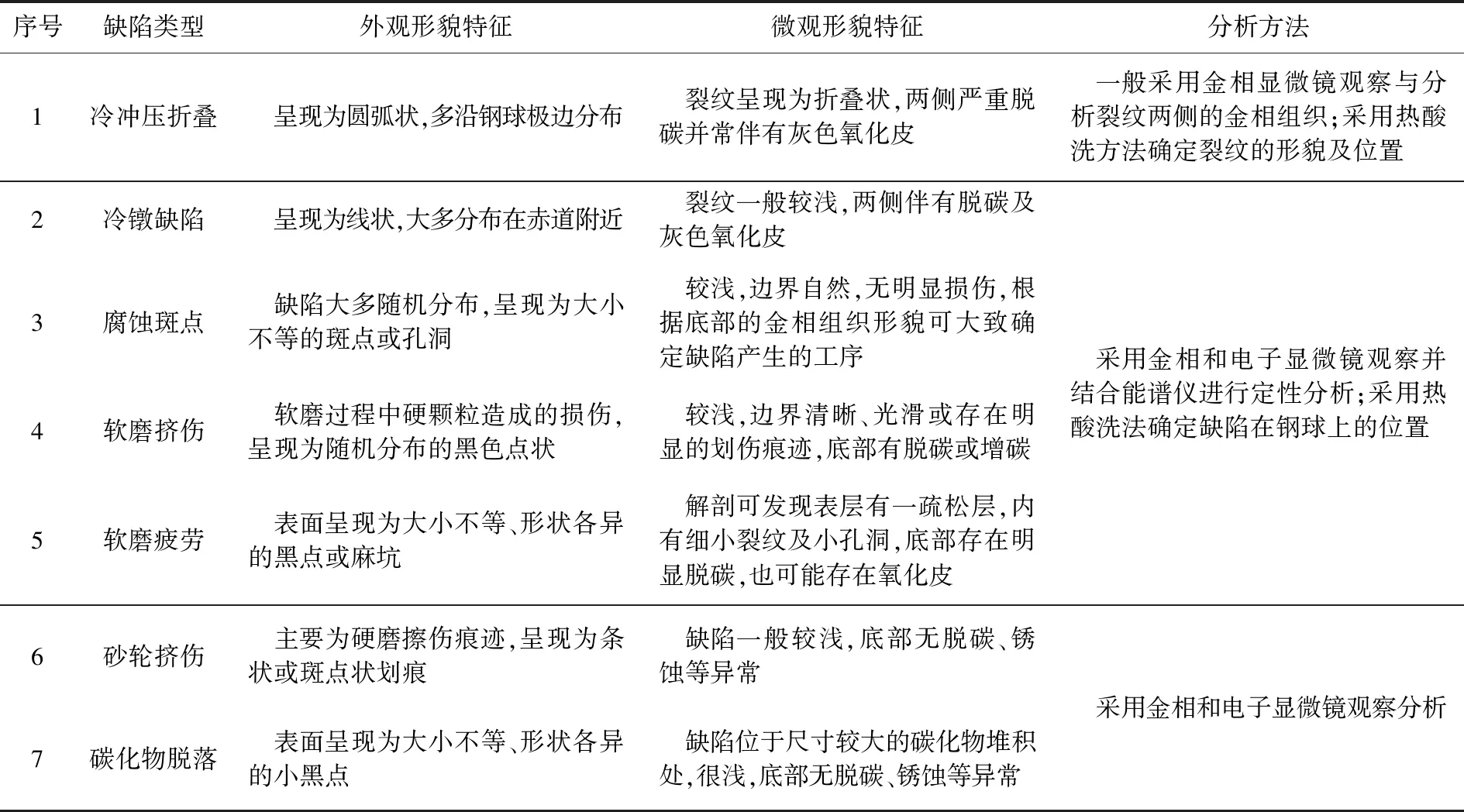

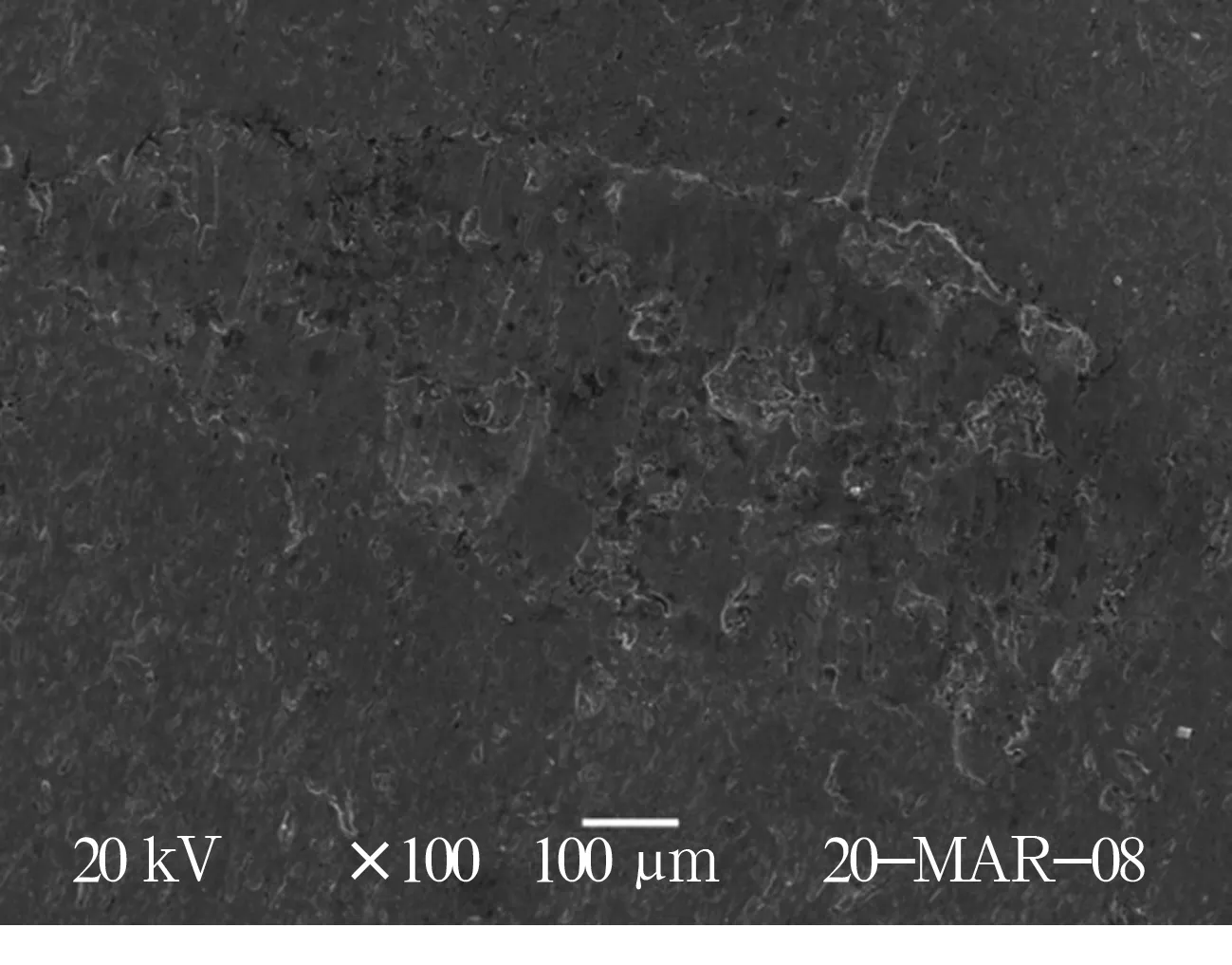

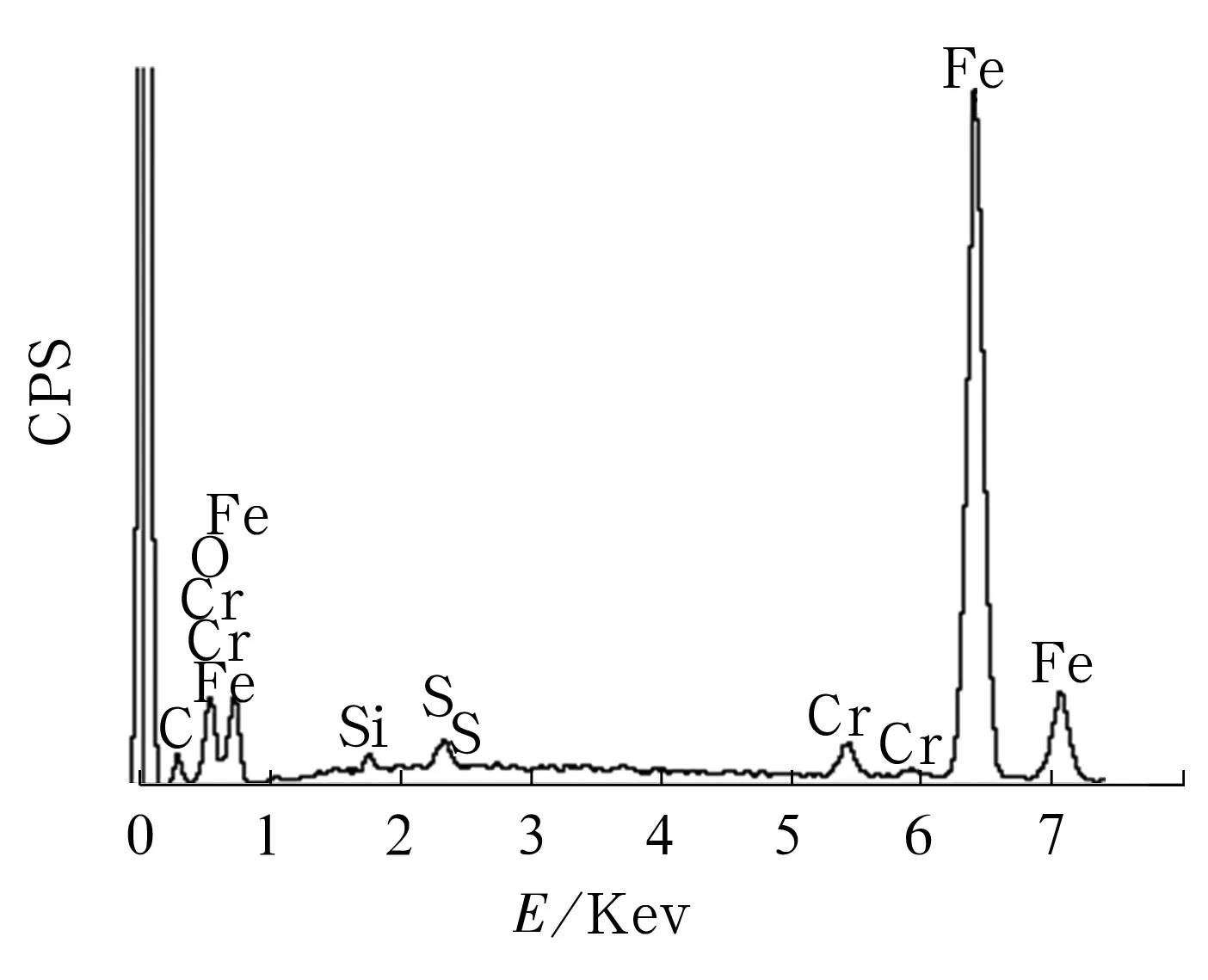

从该批次钢球中任取2粒,采用JSM-6380LV扫描电镜分别对钢球表面所标注含有缺陷的区域进行变倍观察,之后再采用EDS能谱仪对缺陷部位成分进行分析,结果表明:2粒钢球表面的缺陷均呈现为三叉状,暗灰色;高倍下观察缺陷内材料较为疏松(图1),其成分中的异常元素主要为氧和微量的钙,表明该灰色异物主要为氧化物(图2)。

图1 钢球表面缺陷形貌

图2 钢球表面缺陷能谱分析曲线

2.1.2 金相检验

(1)缺陷长度

在显微镜下观察缺陷并测量其长度,2粒钢球分别为0.13 mm和0.85 mm。

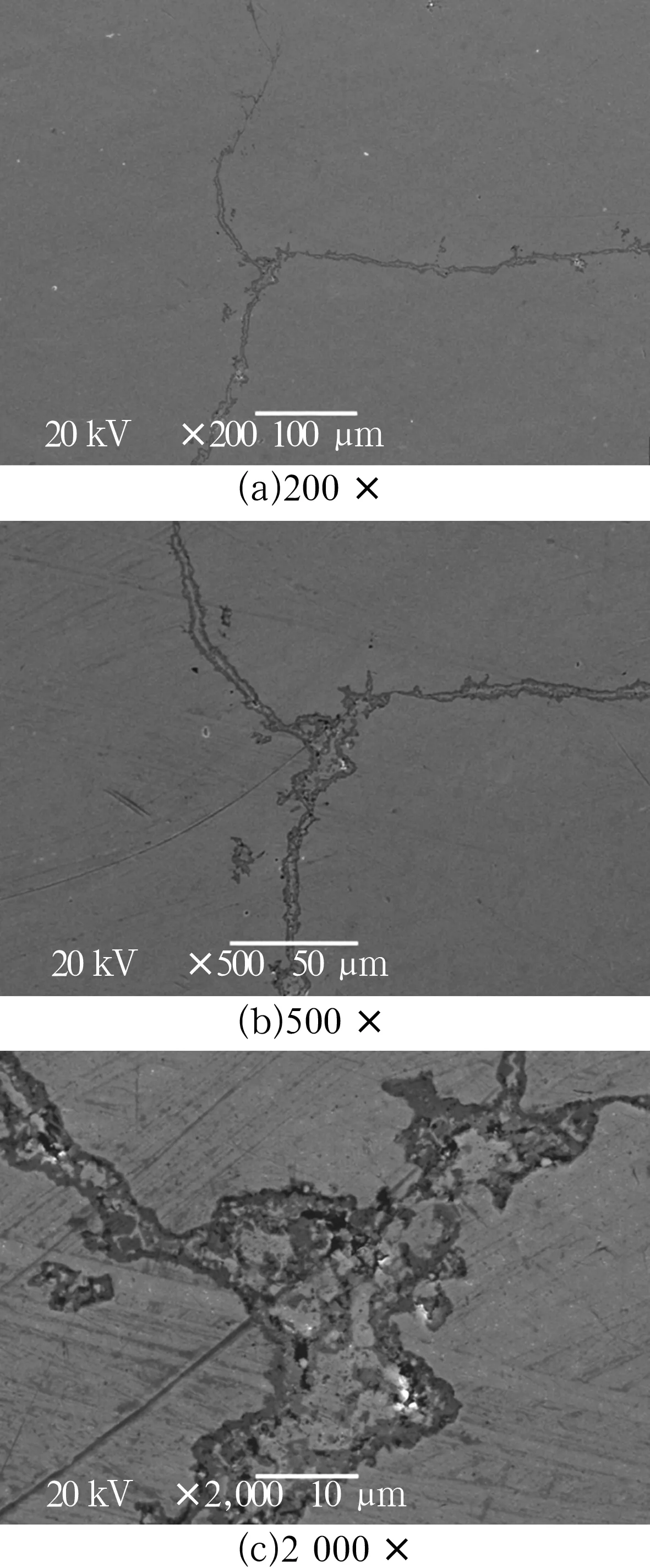

(2)缺陷的剖面形貌

将1#钢球垂直于表面缺陷剖开,其形貌如图3所示,剖面上的缺陷深度为0.63 mm;用4%硝酸酒精溶液腐蚀后发现缺陷呈现为灰色,不连贯,两侧有明显的脱碳现象(图4),说明钢球的表面缺陷产生于淬回火工序之前。

钢球的淬回火组织为2级,符合JB/T 1460—2011《滚动轴承 高碳铬不锈钢轴承零件 热处理技术条件》要求。

图3 1#钢球表面缺陷剖面形貌

图4 钢球剖面缺陷局部放大形貌

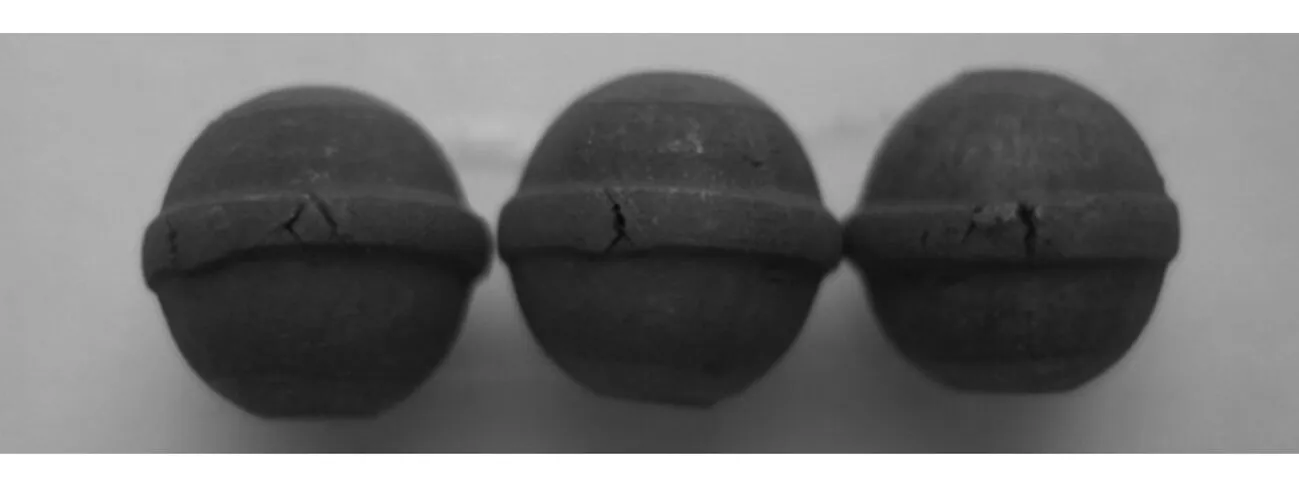

(3)毛坯球金相检验

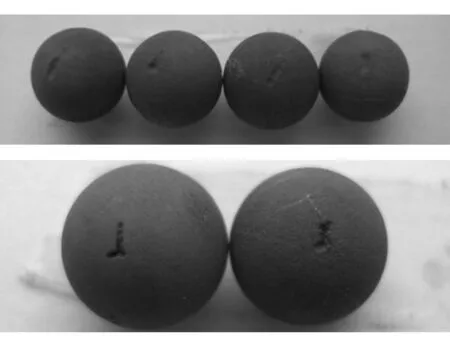

取与该批次产品同批的毛坯球3粒(经过热酸洗),观察发现赤道上均存在沿轴向的裂口(图5),取其中一粒沿赤道剖开进行金相检验后确定:裂纹呈现为喇叭口状,自表面开裂并向内部扩展,深度约0.55 mm(图6);主裂纹两侧未见脱碳,其右下方存在多条微细裂纹,深度约0.07 mm(图7)。

图5 毛坯球热酸洗后赤道开裂形貌

图6 毛坯球裂纹剖面形貌

图7 毛坯球裂纹底部微裂纹形貌

2.1.3 热酸洗检验

将该批次的其中4粒钢球按照JB/T 1460—2011进行热酸洗,结果发现每粒钢球的赤道附近都存在一处与轴向呈约45°夹角的短线状或三叉状缺陷(图8),说明缺陷的分布有一定的规律,与原材料无直接关系。

图8 钢球表面缺陷形貌(热酸洗后)

2.1.4 结果分析

根据扫描电镜变倍观察、能谱分析、热酸洗以及金相组织检验的结果认为,钢球表面上的线状及三叉状缺陷形成于热处理工序之前,是在冷镦过程中形成的。毛坯球的表面裂纹,尤其是微细裂纹在磨削及热处理过程中很容易扩展加深,这也是造成成品钢球表面存在疑似裂纹缺陷的主要原因。

2.2 软磨挤伤

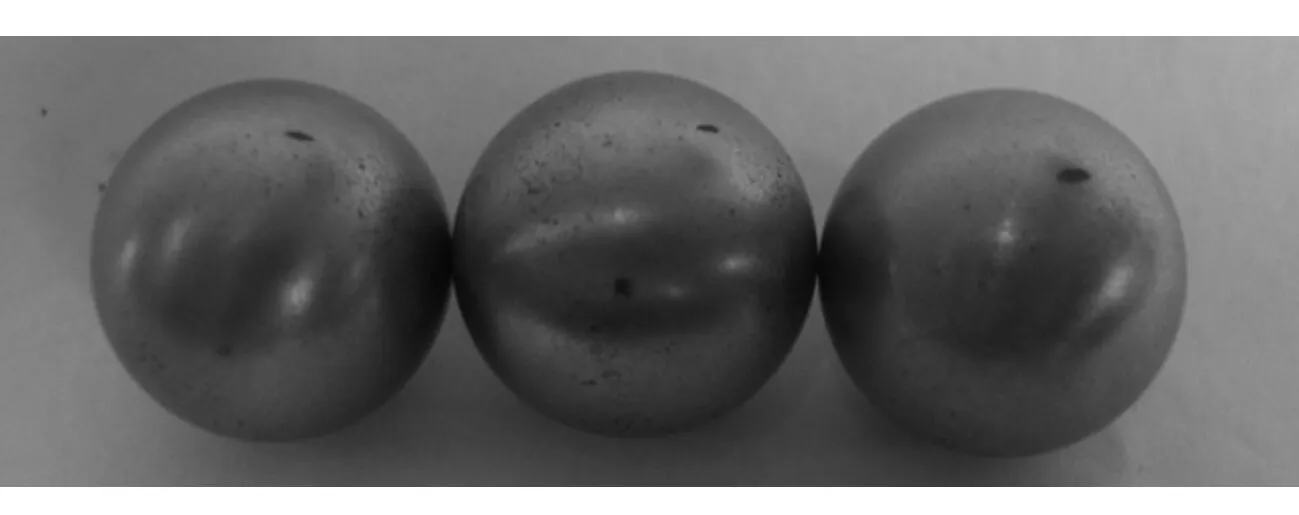

送检的3粒GCr15钢制φ17.70 mm成品钢球表面上均发现有黑点存在,形状为椭圆形(图9)。该规格钢球软磨0.25 mm后,经热处理,然后精磨0.05 mm,精磨后有0.23 mm的留量。

图9 钢球表面缺陷宏观形貌

2.2.1 扫描电镜分析

在3粒钢球中随机抽取其中1粒,用超声波清洗机将其表面清洗干净,烘干后放置在JSM6380LV扫描电子显微镜中对缺陷部位进行变倍观察,发现缺陷较浅,边缘比较清晰平整,初步判断该缺陷由外来较硬的异物颗粒垫伤造成(图10)。将缺陷放大观察还发现缺陷区域内存在有若干的块状小缺陷,边界自然,呈现为腐蚀形貌,推测这些微小腐蚀坑是在缺陷形成以后,在热处理或热处理之后工序形成的。采用EDS7582型能谱仪对钢球的缺陷部位和正常部位进行微区成分分析比较,发现缺陷内存在有微量的硫元素,其能谱曲线如图11所示。

图10 钢球表面缺陷形貌

图11 钢球表面缺陷处微区成分能谱分析曲线

2.2.2 金相分析

在剩下的2粒钢球中任取1粒,用磨样机磨抛光至抛面圆周与缺陷处相切,制备成金相试样,用浓度为4%的硝酸酒精溶液腐蚀后放置在显微镜上,按照JB/T 1255—2001《滚动轴承 高碳铬轴承钢零件 热处理技术条件》要求对送检钢球的淬回火组织进行检验评级,并对缺陷部位微观形貌进行观察测量,钢球的淬回火组织如图12所示,表面缺陷的剖面形貌如图13所示,正常表面和缺陷周围均存在增碳现象(图14、图15),增碳层约0.03mm。检验结果见表2,由表2可知:钢球的淬回火组织符合标准要求,为合格;钢球表面缺陷在热处理工序之前产生。

图12 钢球淬回火组织

图13 钢球表面缺陷的剖面形貌(未腐蚀)

图15 钢球缺陷部位边缘渗碳层(剖面)

表2 金相组织分析结果

2.2.3 热酸洗检查

将剩余的2粒钢球放置在浓度为50%的盐酸水溶液中,加热至60~70 ℃,保温30 min,取出清洗后进行低倍观察,如图16所示。

图16 热酸洗后钢球表面缺陷形貌

经观察后发现,一粒钢球表面的缺陷处于极的附近,但并未沿极边缘分布且与极有一定的距离;另一粒钢球表面缺陷位于赤道附近。2粒钢球缺陷部位的颜色和正常部位的颜色一致,从外观上看是一个极小的凹坑,坑底清晰可见。

2.2.4 结果分析

钢球经过酸洗后发现,缺陷在钢球表面呈随机分布状态,可以排除因冷冲压过程造成的可能性;结合金相分析的结果——钢球正常面边缘与缺陷周围都存在有一定深度的渗碳层,由此可以确定,钢球表面缺陷是在热处理前的软磨过程中造成的硬颗粒挤伤。

3 结束语

成品钢球的每个批次数量都较大,在成品检测时发现表面缺陷也在所难免。如果是个案,应属于偶发,挑选出废品即可;但对于有一定比例的表面缺陷则需要制定出合理的分析方案,尽快找到导致缺陷产生的确切原因,并提出应对措施。一方面可以妥善处理本批次产品便于质量管理;另一方面也有利于总结经验,以防止类似质量问题再次发生,保证钢球成品合格率。